Изобретение относится к области технологии машиностроения.

Известны способы обработки фасонных поверхностей вращения на серийно выпускаемом токарном оборудовании. При этом используются различные копировальные линейки, электро- и гидрокопировальные устройства, фасонные резцы. Фасонная поверхность может быть также обработана путем сообщения инструменту сложноплоского движения, составленного из двух взаимно перпендикулярных движений, или одного плоского движения под углом к оси вращения обрабатываемой поверхности.

Описание перечисленных способов приведено, например, в "Справочнике технолога-машиностроителя" под ред. В.М. Кована, М., 1959, с. 300.

В основе этих способов обработки - формирование фасонной поверхности вращения за счет изменения относительной ориентации инструмента и обрабатываемой поверхности при неизменном стандартном положении последней относительно станины станка. Изменение относительной ориентации осуществляется за счет изменения положения инструмента в процессе обработки поверхности.

Известен способ обработки конических поверхностей вращения, при котором заготовке сообщается вращательное движение, а инструменту - движение подачи, при относительной ориентации обрабатываемой конической поверхности и инструмента за счет изменения положения обрабатываемой поверхности по отношению к станине станка за счет смещения корпуса задней бабки, с перемещением инструмента параллельно направляющим станины (см. Б.Е. Бруштейн и В.И. Дементьев, Токарное дело, М.: Высшая школа, 1967, с. 141 - 144).

Этот способ позволяет обрабатывать конические поверхности с соотношением длины к диаметру большим 5, однако данный способ характеризуется следующей особенностью: при равномерном вращении патрона токарного станка, деталь с обрабатываемой поверхностью, установленная в центрах вращения неравномерно, кроме того, смещение корпуса задней бабки не может превышать 10 мм, что ограничивает угол конусности обрабатываемой поверхности. Указанный способ непригоден для получения качественной поверхности, тем более нельзя с его помощью получить винтовую коническую поверхность постоянного шага.

Недостатoк таких технических решений - необходимость использования для их реализации сложных дополнительных инструментов или же перемещение инструмента по сложной траектории, что также требует специальных приспособлений. При этом производительность названных способов обработки недостаточно высока и, кроме того, отсутствует возможность обработки удлиненных конических поверхностей (с отношением длины заготовки к диаметру, большим 5).

Известен также способ обработки конических поверхностей вращения, при котором заготовке сообщается вращательное движение, а инструменту - движение подачи, при относительной ориентации обрабатываемой поверхности и инструмента за счет разворота продольной оси обрабатываемой заготовки под углом к направляющим с перемещением инструмента параллельно последним (см. а.с. СССР N 1514489, кл. B 23 B 3/30, 1989).

Недостаток этого технического решения - невозможность его использования для обработки конических деталей, диаметр поперечного сечения заготовки которых соизмерим с диаметром патрона бабки, особенно при длине заготовки с отношением длины заготовки к диаметру, большим 5. Кроме того, в связи с невозможностью согласования скоростей подачи инструмента и вращения заготовки, отсутствует возможность формирования резьбы на конической поверхности детали, т.е. функциональные возможности способа существенно ограничены.

Кроме того, для реализации подобного способа необходимо использовать специальное оборудование, например, станки с ЧПУ, что также ограничивает возможность реализации известного способа.

Задача, на решение которой направлено заявленное изобретение, выражается в расширении функциональных возможностей способа (обеспечение возможности формирования конической поверхности детали с нарезанием резьбы произвольного профиля на ней) и обеспечении возможности обработки конических поверхностей вращения при отношении длины к диаметру, большим, 5 и (или) диаметре заготовок, примерно равном диаметру патрона бабки, в котором эта заготовка должна устанавливаться.

Технический результат, достигаемый при решении поставленной задачи, выражается в повышении точности обработки при расширении предела изменения получаемого угла конусности детали и предела изменения длины обрабатываемой детали.

Кроме того, для реализации способа достаточно использовать универсальные токарные станки после небольшой модернизации.

Поставленная задача решается тем, что в заявленном способе обработки конических поверхностей вращения, при котором заготовке сообщают вращательное движение, а инструменту - движение подачи, при относительной ориентации обрабатываемой поверхности и инструмента за счет разворота продольной оси обрабатываемой заготовки под углом к направляющим, в плоскости, параллельной плоскости перемещения инструмента параллельно направляющим, отличается тем, что свободный конец заготовки поддерживают пинолью задней бабки, при этом продольную ось заготовки размещают соосно с осями вращения патрона передней бабки и пиноли, причем разворот продольной оси заготовки осуществляют поворотом передней бабки вокруг оси, которая лежит в пределах проекции контура передней бабки на плоскость перемещения инструмента.

Кроме того, вращение патрона передней бабки и подачу инструмента вдоль заготовки осуществляют от одного привода.

Кроме того, заднюю бабку размещают на жестком кронштейне, жестко связанном с передней бабкой с возможностью перемещения вдоль него.

Сопоставительный анализ признаков известных и заявленного решений свидетельствует о соответствии последнего критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

признаки первого пункта формулы обеспечивают стабилизацию положения оси заготовки в процессе ее обработки, особенно при большой ее длине, и способствуют увеличению допускаемого поперечного сечения заготовки;

признаки второго пункта формулы, в совокупности с признаками первого пункта, позволяют осуществлять нарезание резьбы на конической поверхности детали;

признаки третьего пункта формулы описывают условия, обеспечивающие возможность соосности заготовки и осей вращения патрона передней бабки и пиноли задней.

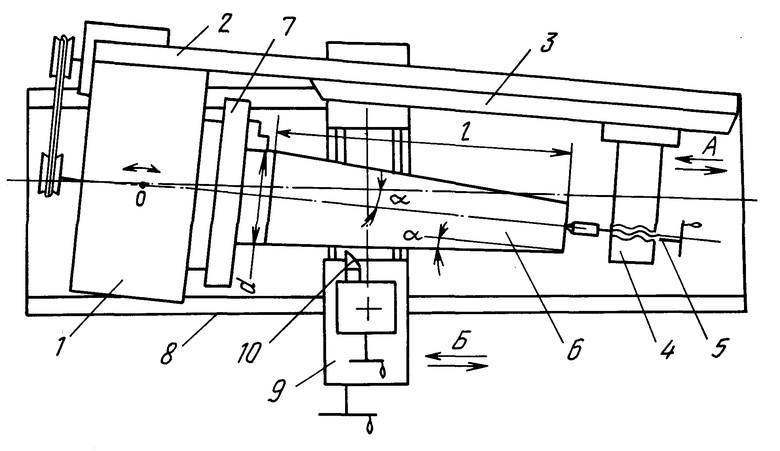

Сущность изобретения поясняется чертежом, на котором показана схема обработки конической поверхности вращения на токарном станке (вид сверху на станок, т.е. его вид в горизонтальной плоскости).

На чертеже изображено: 1 - поворотная передняя бабка; 2 - кронштейн, жестко связанный с передней бабкой; 3 - направляющие, выполненные на кронштейне 2, для установки и перемещения по стрелке А задней бабки 4; 5 - пиноль задней бабки; 6 - заготовка с обрабатываемой поверхностью; 7 - патрон станка для закрепления заготовки 6; 8 - станина станка; 9 - продольный суппорт; 10 - резец.

Модернизация универсального токарного станка, обеспечивающая реализацию заявленного способа, включает следующее.

1) Выполнение передней бабки 1 поворотной вокруг оси O, лежащей в пределах проекции контура передней бабки на плоскость перемещения инструмента (рабочей кромки резца) и перпендикулярной плоскости перемещения инструмента. Плоскость эта параллельна станине 8 и является для обычных универсальных станков горизонтальной. Проекция контура передней бабки на плоскость перемещения инструмента на чертеже совпадает ее контуром, показанным на чертеже поскольку на чертеже показан вид сверху на станок, т.е. его вид в горизонтальной плоскости.

2) Обеспечение жесткой связи передней и задней бабкой станка, для чего их связывают жестким кронштейном (при этом кронштейн жестко связывают с передней бабкой, а заднюю устанавливают с возможностью перемещения вдоль последнего по направляющим).

Обработка конической поверхности вращения на таком станке в соответствии с предлагаемым способом осуществляется следующим образом.

Заготовку 6 с обрабатываемой поверхностью диаметра d и длины l закрепляют в патроне 7 станка. Свободный конец заготовки 6 поддерживается пинолью 5 задней бабки 4. Задняя бабка 4 установлена в направляющих 3 кронштейна 2 и жестко закреплена в них.

Переднюю бабку 1 поворачивают вокруг оси O на угол α конической поверхности и жестко закрепляют на станине 8 станка.

Заготовке 6 сообщают вращательное движение, а суппорту 9, а вместе с ним и резцу 10, сообщают стандартное движение по станине 8 станка (по стрелке Б, т. е. вдоль направляющих станины станка). В итоге на заготовке 6 обрабатывается коническая поверхность с углом α.н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ | 2001 |

|

RU2210470C2 |

| Способ установки вала с конической поверхностью на центрах токарного станка | 2024 |

|

RU2841353C1 |

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| СПОСОБ НАРЕЗАНИЯ ЧЕРВЯЧНЫХ КОЛЕС | 1994 |

|

RU2082568C1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1997 |

|

RU2162770C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2200077C1 |

| ГИБКИЙ ОХВАТЫВАЮЩИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЭКСЦЕНТРИЧНЫХ ВАЛОВ И ВИНТОВ | 2001 |

|

RU2201331C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

Способ может быть использован для обработки фасонных поверхностей на серийном токарном оборудовании. При установке заготовки ее свободный конец поддерживают пинолью задней бабки. Продольную ось заготовки размещают соосно с осями вращения патрона передней бабки и пиноли. Разворот продольной оси заготовки осуществляют поворотом передней бабки вокруг оси, лежащей в пределах проекции контура передней бабки на плоскость перемещения инструмента. Вращение патрона передней бабки и подачу инструмента вдоль заготовки осуществляют от одного привода. Заднюю бабку размещают на жестком кронштейне. Кронштейн жестко связан с передней бабкой. Изобретение позволяет повысить точность обработки при расширении предела изменения получаемого угла конусности и длины обрабатываемой детали. 2 з.п.ф-лы, 1 ил.

| SU 1514489A, 15.10.89 | |||

| Устройство для обработки фасонной внутренней поверхности | 1988 |

|

SU1653907A1 |

| Устройство для обработки конических поверхностей на токарном станке | 1990 |

|

SU1798039A1 |

| US 3593602 A, 20.07.71 | |||

| US 3896689 A, 29.07.75 | |||

| ЗАЩИТНОЕ ПОКРЫТИЕ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353707C1 |

Авторы

Даты

1999-06-10—Публикация

1997-11-20—Подача