Изобретение относится к шинной и резино-технической промышленности, в частности к модификатору для резиновых смесей на основе ненасыщенных каучуков и к способу его получения.

Известно применение в резиновых смесях в качестве модификатора продукта взаимодействия ангидроформальдегиданилина и 1,4-бис(трихлорметил)-бензола, в соотношении 1:0,33-3,0 соответственно (SU 827498A, 07.05.81).

Известно также применение в резиновых смесях в качестве модификатора продукта взаимодействия 1,4-бис(трихлорметил)бензола и гексаметилентетрамина, взятых в соотношении 1:3-3:1 соответственно (SU 478017A, 25.07.75).

Недостатком этих модификаторов является склонность их к агломерации и поглощению влаги воздуха, что приводит к снижению эффективности действия этих продуктов как модификаторов резиновых смесей.

Известен модификатор для резиновых смесей на основе ненасыщенных каучуков, включающий продукт взаимодействия 1,3-пентадиена с фракцией двухатомных фенолов, смесь гексахлорпараксилола с защитным воском в отношении 5:1 и гексаметилентетрамин в молярном соотношении 1:(0,3-1,0):0,15 соответственно (SU, 1288188 A1, 07.02.87), который выбран в качестве ближайшего аналога.

Однако он не обладает достаточной устойчивостью к слеживанию и стабильностью свойств при хранении, а также не обеспечивает стабильность свойств резин при хранении и прочность связи резины с текстильным кордом.

Задача, на решение которой направлено изобретение состоит в достижении устойчивости модификатора к слеживанию, стабильности его свойств при хранении, а также достижении стабильности свойств резин при хранении и увеличении прочности связи резины с текстильным кордом.

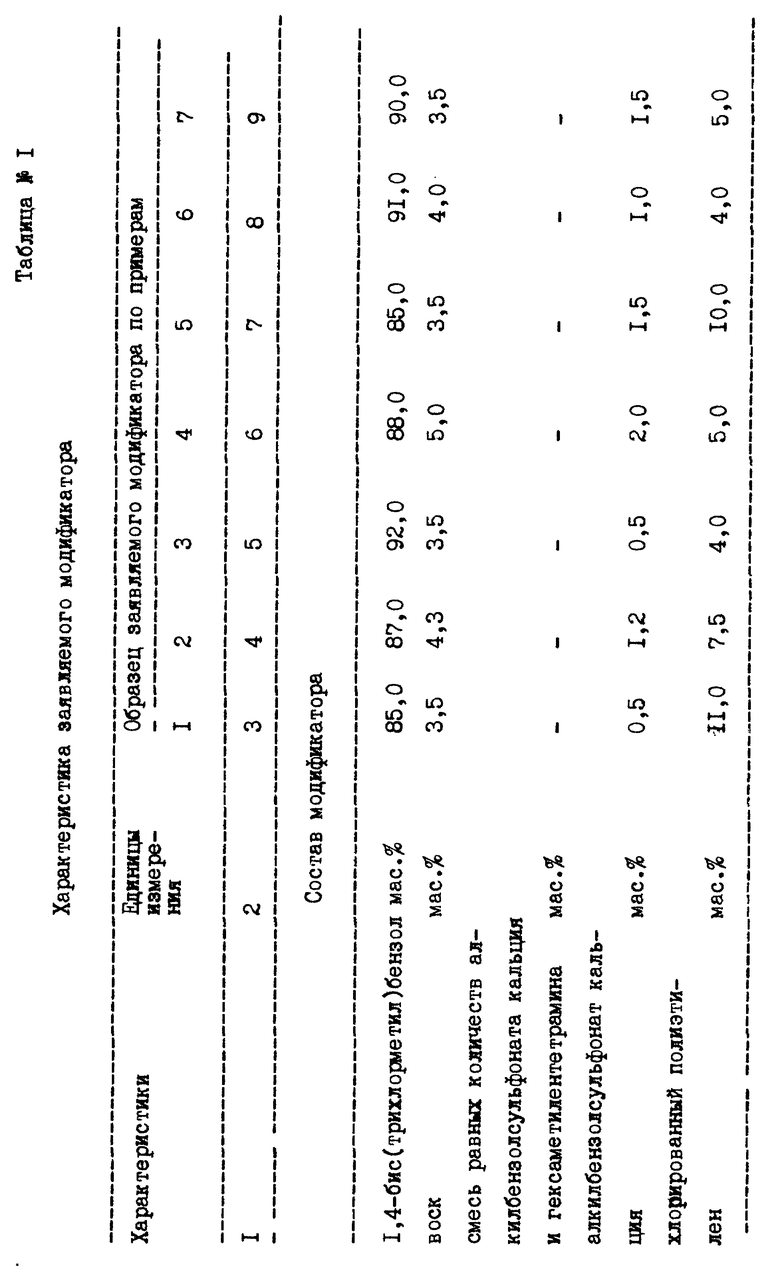

Поставленная задача решается тем, что модификатор для резиновых смесей на основе ненасыщенных каучуков, включающий хлорзамещенный ароматический углеводород и воск, содержит в качестве хлорзамещенного ароматического углеводорода - 1,4-бис(трихлорметил)бензол и дополнительно - алкилбензолсульфонат кальция общей формулы CnH2n+1C6H4SO3)2Ca, где n = 12-14 и хлорированный полиэтилен при следующем соотношении компонентов, мас.%:

1,4-бис(Трихлорметил)бензол - 85-92

Воск - 3,5-5,0

Алкилбензолсульфонат-кальция указанной общей формулы - 0,5-2,0

Хлорированный полиэтилен - 4-11

Известен способ получения композиции модификатора смешением в расплаве полиэтилена с хлорированным воском и другими добавками (US, 4340516 A, 20.07.82), выбранный в качестве ближайшего аналога.

Однако известный способ сложен технологически.

Задача, на решение которой направлено настоящее изобретение, состоит в упрощении технологического способа приготовления модификатора за счет совмещения процесса приготовления композиции модификатора с получением ее хлорированных компонентов.

Поставленная задача достигается тем, что в способе получения модификатора для резиновых смесей на основе ненасыщенных каучуков смешением в расплаве компонентов композиции модификатора, включающей воск и полиэтилен, перед смешением компонентов полиэтилен хлорируют пропусканием хлора через смесь 1,4-бис(трихлорметил)бензола и полиэтилена при 115-125oC до температуры каплепадения смеси, равной 95-100oC, затем дополнительно вводят алкилбензолсульфонат кальция общей формулы (CnH2n+1C6H4SO3)2Ca, где n = 12-14 и смешивают компоненты в следующем соотношении, мас.%:

1,4-бис(Трихлорметил)бензол - 85-92

Воск - 3,5-5,0

Алкилбензолсульфонат кальция указанной общей формулы - 0,5-2,0

Хлорированный полиэтилен - 4-11,

с последующим осаждением композиции в тонкой пленке со скоростью 10-20oC/с до 15-25oC.

В изобретении используют полиэтилен высокого давления (ГОСТ 16337-77, марка 15803-020), воск защитный 3B-I ТУ 38.101564-80, воск защитный 3B-II ТУ 38.401152-88.

Модификатор по изобретению готовят путем хлорирования хлором полиэтилена в расплаве 1,4-бис(трихлорметил)бензола при 115-125oC с последующим смешением полученного расплава с остальными компонентами в указанном выше соотношении и охлаждением расплава полученной таким образом композиции в тонкой пленке со скоростью 10-20oC/сек. до 15-25oC.

Заявляемый модификатор готовят в аппарате, снабженном мешалкой, гильзой для термометра, барбатером для подачи хлора и рубашкой для обогрева.

1,4-бис(Трихлорметил)бензол, полученный хлорированием параксилола (с Т. пл. не ниже 103oC) и загружают в описанный выше аппарат. При температуре 115-125oC и работающей мешалке загружают 3,5 - 10,5% полиэтилена. Затем добавляют 0,2% (от веса полиэтилена) порофора и хлорируют при температуре 115-125oC до температуры каплепадения смеси 95-100oC. Порофор в процессе хлорирования подают в реакционную смесь каждые 15 минут.

По достижении температуры каплепадения реакционной массы 95-100oC хлорирование прекращают и массу отдувают с помощью сухого азота от хлора и хлористого водорода, после чего в нее вводят 0,5-2,0% алкилбензол-сульфоната кальция, 3,5-5,0% воска, перемешивают и подают в ванну барабанного кристаллизатора с поверхностью, охлаждающейся водой со скоростью 10-200oC/с до температуры 15-25oC в тонкой пленке.

Для иллюстрации предлагаемого изобретения были изготовлены описанным выше способом следующие образцы модификатора.

Пример 1

В аппарат, описанный выше, при температуре 115oC загружают 85 г 1,4-бис(трихлорметил)бензола (с Т. пл.=105oC) и 6,5 г полиэтилена. Реакционную смесь перемешивают до полного растворения полиэтилена и хлорируют в присутствии порофора при температуре 115oC до температуры каплепадения 95oC. Подачу хлора прекращают, реакционную массу отдувают от хлора и хлористого водорода, после чего в нее вводят 0,5 г алкилбензолсульфоната кальция и 3,5 г воска. Смесь перемешивают и подают на барабанный кристаллизатор. Скорость охлаждения кристаллизатора 15oC/с до температуры 20oC.

Получено 100 г модификатора (выход 100) следующего состава, мас.%:

1. 1,4-бис(Трихлорметил)бензол - 85,0

2. Воск - 3,5

3. Алкилбензолсульфонат кальция - 0,5

4. Хлорированный полиэтилен - 11,0

Пример 2

В аппарат, описанный выше, при температуре 120oC загружают 87 г 1,4-бис(трихлорметил)бензола (с Т.пл. = 107oC) и 4,5 г полиэтилена. Реакционную смесь перемешивают до полного растворения полиэтилена и хлорируют в присутствии порофора при температуре 120oC до температуры каплепадения 97oC. Подачу хлора прекращают, реакционную массу отдувают от хлора и хлористого водорода, после чего в нее вводят 1,2 г алкилбензолсульфоната кальция и 4,3 г воска. Смесь перемешивают и подают на барабанный кристаллизатор. Скорость охлаждения кристаллизатора 20oC/с до температуры 15oC.

Получено 100 г модификатора (выход 100%) следующего состава, мас.%:

1. 1,4-бис(Трихлорметил)бензол - 87,0

3. Воск - 4,3

3. Алкилбензолсульфонат кальция - 1,2

4. Хлорированный полиэтилен - 7,5

Пример 3

В аппарат, описанный выше, при температуре 125oC загружают 92 г 1,4-бис(трихлорметил)бензола (с Т. пл.=106oC) и 2,5 г полиэтилена. Реакционную смесь перемешивают до полного растворения полиэтилена и хлорируют в присутствии порофора при температуре 125oC до температуры каплепадения 100oC. Подачу хлора прекращают, реакционную массу отдувают от хлора и хлористого водорода, после чего в нее вводят 0,5 г алкилбензолсульфоната кальция и 3,5 г воска. Смесь перемешивают и подают на барабанный кристаллизатор. Скорость охлаждения кристаллизатора 10oC/с до температуры 25oC.

Получено 100 г модификатора (выход 100%) следующего состава, мас.%:

1. 1,4-бис(Трихлорметил)бензол - 92,0

2. Воск - 3,5

3. Алкилбензолсульфонат кальция - 0,5

4. Хлорированный полиэтилен - 4,0

Пример 4

В аппарат, описанный выше, при температуре 115oC загружают 88 г 1,4-бис(трихлорметил)бензола (с Т.пл. = 105oC) и 3,0 г полиэтилена. Реакционную смесь перемешивают до полного растворения полиэтилена и хлорируют в присутствии порофора при температуре 120oC до температуры каплепадения 96oC. Подачу хлора прекращают, реакционную массу отдувают от хлора и хлористого водорода, после чего в нее вводят 20 г алкилбензолсульфоната кальция и 5,0 г воска. Смесь перемешивают и подают на барабанный кристаллизатор. Скорость охлаждения кристаллизатора 20oC/с до температуры 20oC.

Получено 100 г модификатора /выход 100%/ следующего состава, мас.%:

1. 1,4-бис(Трихлорметил)бензол - 89,0

2. Воск - 5,0

3. Алкилбензолсульфонат кальция - 2,0

4. Хлорированный полиэтилен - 5,0

Пример 5

В аппарат, описанный выше, при температуре 115oC загружают 85 г 1,4-бис(трихлорметил)бензола (с Т. пл.=104oC) и 6,4 г полиэтилена. Реакционную смесь перемешивают до полного растворения полиэтилена и хлорируют в присутствии порофора при температуре 115oC до температуры каплепадения 97oC. Подачу хлора прекращают, реакционную массу отдувают от хлора и хлористого водорода, после чего в нее вводят 1,5 г алкилбензолсульфоната кальция и 3,5 г воска. Смесь перемешивают и подают на барабанный кристаллизатор. Скорость охлаждения кристаллизатора 20oC/с до температуры 15oC.

Получено 100 г модификатора (выход 100%) следующего состава, мас.%:

1. 1,4-бис(Трихлорметил)бензол - 85,0

2. Воск - 3,5

3. Алкилбензолсульфонат кальция - 1,5

4. Хлорированный полиэтилен - 10,0

Пример 6

В аппарат, описанный выше, при температуре 120oC загружают 91 г 1,4-бис(трихлорметил)бензола (с Т. пл.=105oC) и 2,5 г полиэтилена. Реакционную смесь перемешивают до полного растворения полиэтилена и хлорируют в присутствии порофора при температуре 120oC до температуры каплепадения 100oC. Подачу хлора прекращают, реакционную массу отдувают от хлора и хлористого водорода, после чего в нее вводят 1,0 г алкилбензолсульфоната кальция и 4,0 г воска. Смесь перемешивают и подают на барабанный кристаллизатор. Скорость охлаждения кристаллизатора 20oC до температуры 15oC.

Получено 100 г модификатора (выход 100%) следующего состава, мас.%:

1. 1,4-бис(Трихлорметил)бензол - 90,0

2. Воск - 3,5

3. Алкилбензолсульфонат кальция - 1,5

4. Хлорированный полиэтилен - 5,0

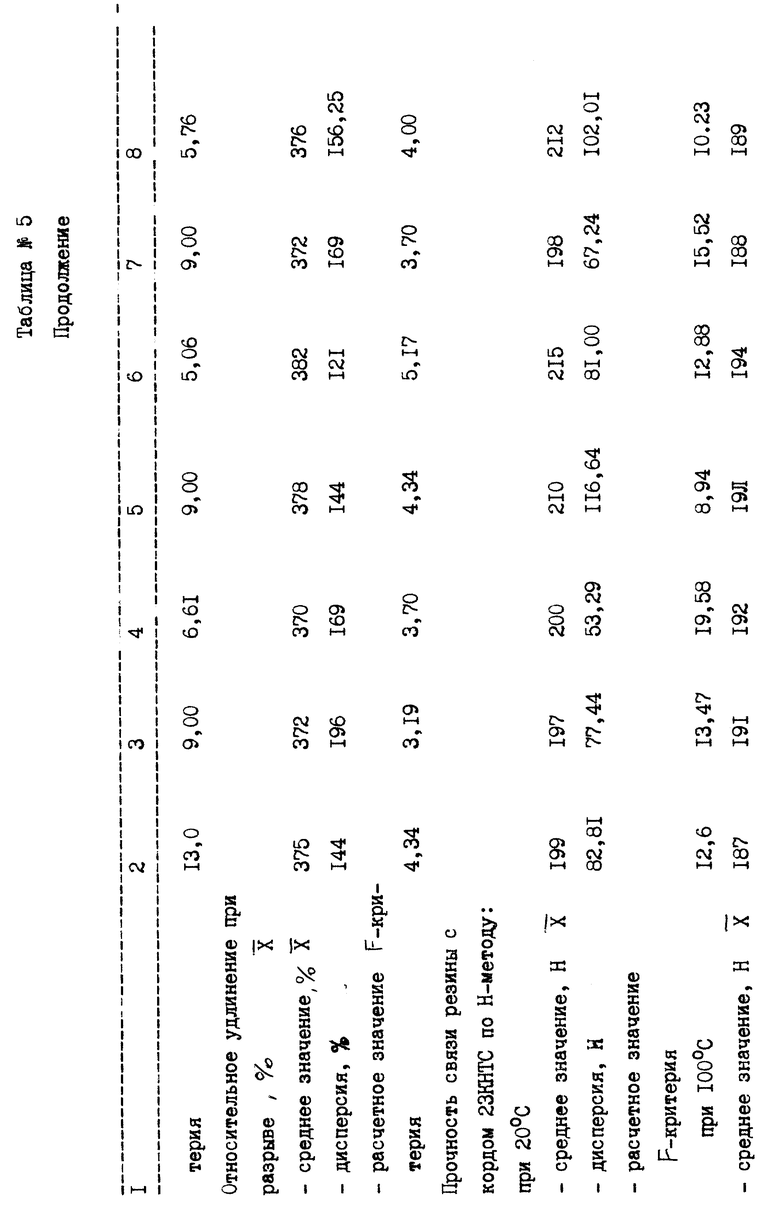

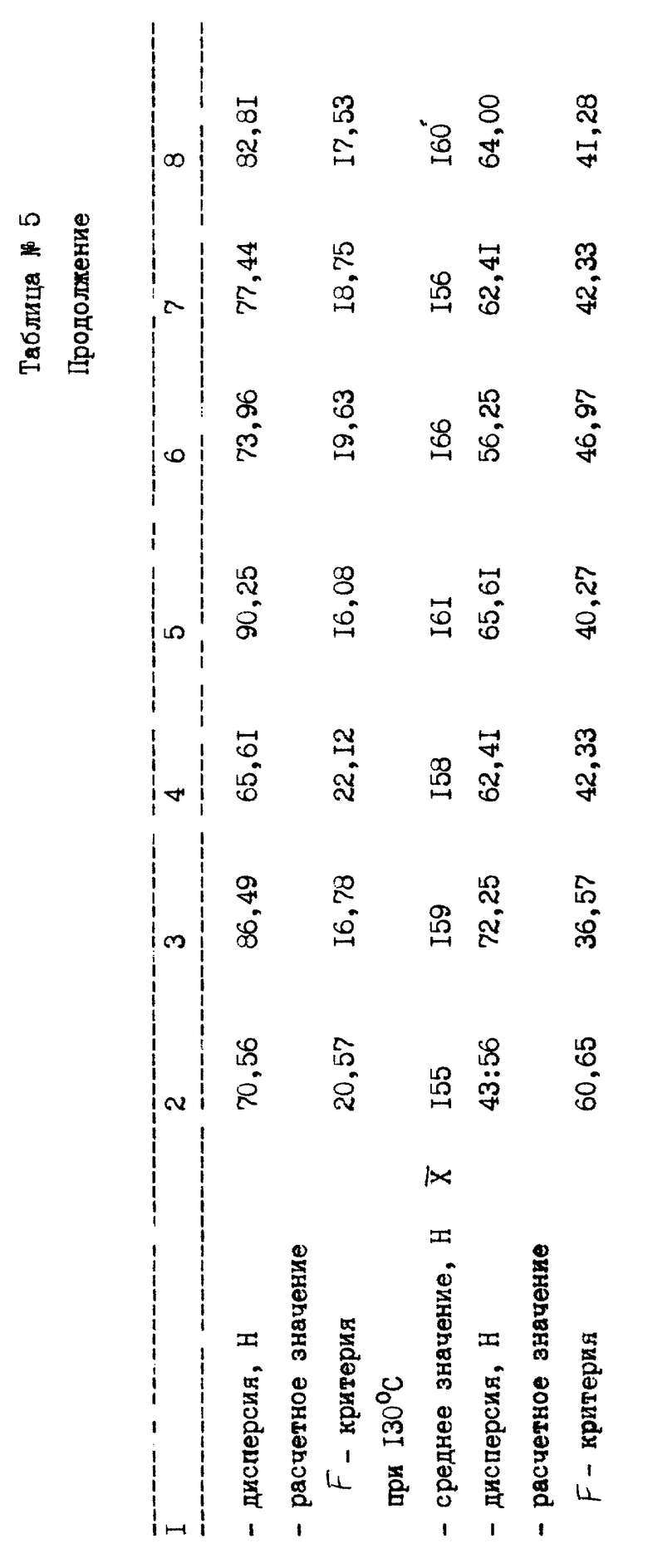

Состав полученных образцов модификатора, параметры процесса получения и физико-химические показатели приведены в таблице 1 (таблицы 1-5 см. в конце описания). Устойчивость заявляемого модификатора к слеживаемости оценивают по изменению этого показателя (по прибору ИПГ-1) в процессе хранения через шесть и восемь месяцев. Как видно из таблицы 1, образцы заявляемого модификатора практически сохраняют этот показатель неизменным при хранении. Кроме того, для оценки стабильности свойств заявляемого модификатора в процессе хранения показатель, характеризующий активность модификатора (содержание гидролизуемого хлора), определяют через три, восемь и четырнадцать месяцев хранения (таблица 1). Образцы заявляемого модификатора сохраняют этот показатель практически неизменным.

Эффективность действия полученных образцов модификатора проверяют в резиновых смесях на основе ненасыщенных каучуков - СКИ-3 и комбинации каучуков СКИ-3, СКД и БСК. Стабильность свойств модификатора в процессе хранения оценивают по изменению уровня показателей резин на основе комбинации каучуков 50СКИ-3, 30СКД и 20БСК, изготовленных с применением только что полученных образцов заявляемого модификатора и после хранения образцов модификатора в течение трех, восьми и четырнадцати месяцев. Стабильность свойств вулканизатов резин и прочности связи резины с текстильным кордом оценивают по дисперсии показателей резин на основе 100СКИ-3 (объем выборки для статистического анализа - 50 испытаний), изготовленных с применением заявляемого модификатора. Рассчитывают среднее значение показателя и его дисперсию (сумма квадратов отклонений от среднего значения, деленная на число степеней свободы, которое на единицу меньше количества испытаний). Сравнение проводят по критерию Фишера. Если расчетное значение критерия (равное отношению большей из сравниваемых дисперсий к меньшей) больше критического, определенного по таблице F - распределения (Бронштейн И.Н., Семенов К.А. Справочник по математике для инженеров и учащихся втузов М, 1955), то эти дисперсии неравны. Критическое значение F-критерия для числа степеней свободы обеих дисперсий - 49 и уровня значимости 0,05 равно 1,6.

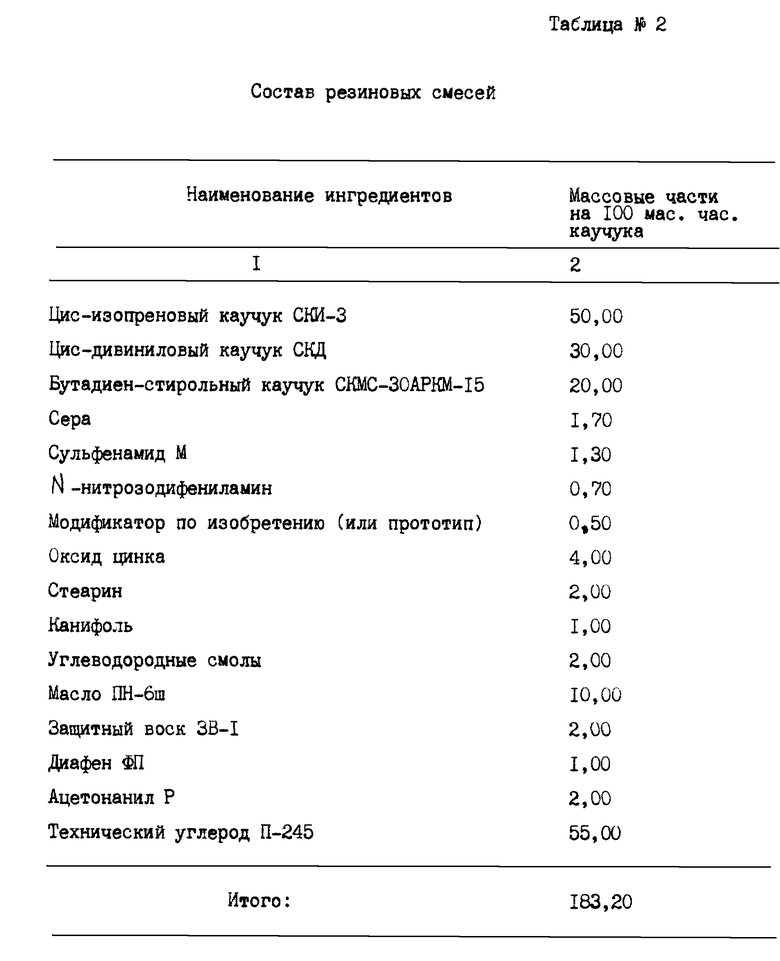

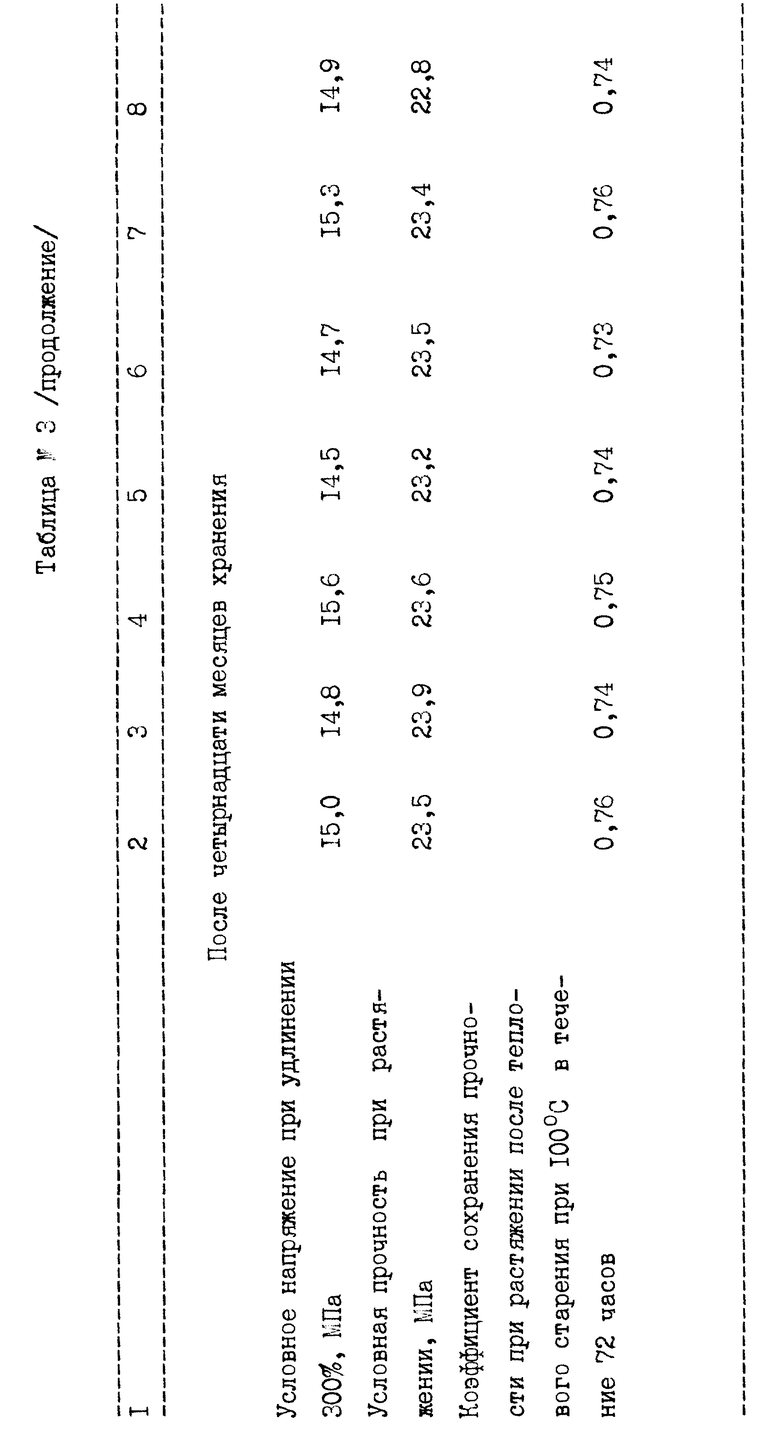

Пример 8

Резиновые смеси на основе комбинации каучуков 50СКИ-3, 30СКД и 20БСК изготовляют в лабораторном резиносмесителе с емкостью камеры 2 куб.дм по двухстадийному режиму. Модификатор вводят на второй стадии. Температура смеси при выгрузке из резиносмесителя на этой стадии 105-110oC. Состав резиновых смесей приведен в таблице 2. Образцы для определения свойств резин вулканизуют при 155oC в течение 20 минут. Свойства вулканизатов представлены в таблице 3. Как видно из этой таблицы, резины с образцами заявляемого модификатора различных сроков хранения имеют тот же уровень показателей, что и резины, содержащие свежеприготовленные образцы.

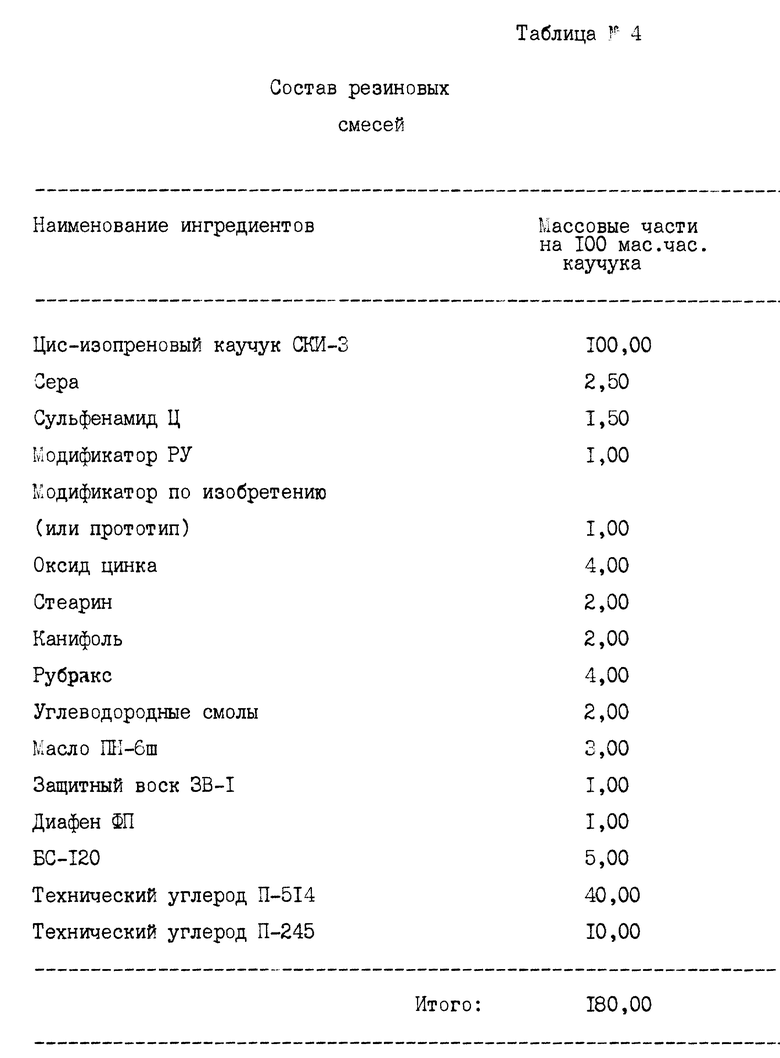

Пример 9

Резиновые смеси на основе 100СКИ-3 изготавливают в лабораторном резиносмесителе с емкостью камеры 2 куб.дм по двухстадийному режиму. Модификатор вводят на второй стадии. Температура смеси при выгрузке из резиносмесителя на этой стадии 105-110 oC. Состав резиновых смесей приведен в таблице 4. Образцы для определения свойств резин вулканизуют при 155oC в течение 15 минут. Свойства вулканизатов представлены в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2213108C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ МОДИФИКАТОР РЕЗИНОВЫХ СМЕСЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141980C1 |

| МОДИФИКАТОР ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ | 1985 |

|

SU1367437A1 |

| ВУЛКАНИЗУЮЩИЙ АГЕНТ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2247757C2 |

| АНТИГЕЛЬМИНТНЫЙ ПРЕПАРАТ ДЛЯ ЛЕЧЕНИЯ ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2204999C2 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ С ПОНИЖЕННОЙ ХЛАДОТЕКУЧЕСТЬЮ | 2015 |

|

RU2686097C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2215756C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ХЛОРДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2137786C1 |

Модификатор для резиновых смесей включает, мас.%: 1, 4-бис(трихлорметил) бензол 85-92, воск 3,5-5,0, алкилбензолсульфонат кальция формулы 1 0,5-2,0, хлорированный полиэтилен 4-11. Модификатор устойчив к слеживанию, стабилен при хранении. 2 c.п. ф-лы, 5 табл.

(CnH2n+1C6H4SO3)2Ca, n = 12 - 14 (I)

1,4-бис(трихлорметил)бензол - 85,0 - 92,0

Воск - 3,5 - 5,0

Алкилбензолсульфонат кальция указанной общей формулы - 0,5 - 2,0

Хлорированный полиэтилен - 4,0 - 11,0

2. Способ получения модификатора для резиновых смесей на основе ненасыщенных каучуков смещением в расплаве компонентов композиции модификатора, включающей воск и полиэтилен, отличающийся тем, что перед смешением компонентов полиэтилен хлорируют пропусканием хлора через смесь 1,4-бис(трихлорметил)бензола и полиэтилена при 115 - 125oC до температуры каплепадения смеси, равной 95 - 100oC, затем дополнительно вводят алкилбензолсульфонат кальция общей формулы (CnH2n+1C6H4SO3)2Ca, где n = 12 - 14, и смешивают компоненты в следующем соотношении, мас.%:

1,4-бис(трихлорметил)бензол - 85,0 - 92,0

Воск - 3,5 - 5,0

Алкилбензолсульфонат кальция указанной общей формулы - 0,5 - 2,0

Хлорированный полиэтилен - 4,0 - 11,0

с последующим охлаждением композиции в тонкой пленке со скоростью 10 - 20oC/с до 15 - 25oC.

| Резиновая смесь | 1985 |

|

SU1288188A1 |

| US 4340516 A1, 20.07.82 | |||

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU960204A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенных каучуков | 1978 |

|

SU910680A1 |

| Вулканизуемая резиновая смесь на основеСиНТЕТичЕСКОгО КАучуКА | 1979 |

|

SU827498A1 |

| Вулканизуемая резиновая смесь | 1972 |

|

SU478017A1 |

| US 3948836 A, 06.04.76 | |||

| US 4766166 A, 23.08.88. | |||

Авторы

Даты

1999-06-10—Публикация

1993-03-12—Подача