Изобретение относится к способам получения порошков для асфальтобетонных смесей и может найти применение в дорожном строительстве.

Известен способ получения минерального порошка для асфальтобетонных смесей путем измельчения природного известняка до крупности частиц, проходящих через сито менее 1,25 мм - 100%, менее 0,315 мм - 90% и менее 0,071 мм - 70% [ГОСТ 16557-78 Порошок минеральный для асфальтобетонных смесей].

Недостаток этого способа заключается в неполном обволакивании минерального компонента битумом при приготовлении асфальтобетона.

Известно много способов получения минерального порошка для асфальтобетонных смесей, предусматривающих модифицирование /активацию/ поверхности минеральных зерен порошка, например с использованием гидрофильных слабоконцентрированных растворов /SU, авт.свид. N 1276723, E 01 C 19/10, 15.12.86/, жирных кислот /SU авт.свид. N 1248986, C 04 B 26/26, 07.08.86/, хлорида кальция /DE, заявка N 2927021, G 08 L 95/00, 08.01.81/.

Недостатком известных способов является необходимость осуществления специальной технологической операции по активации порошка добавками, которая предопределяет двухстадийность процесса производства асфальтобетонной смеси.

Отметим, что предпринимались попытки использования в асфальтобетонном вяжущем минерального порошка, полученного из горючих сланцев /SU N 1004515, E 01 C 19/10, 15.03.83/.

Однако его применение, во-первых, связывалось с необходимостью электризации составляющих смеси, а во-вторых, процесс его введения связан с двухступенчатой схемой.

Наиболее близким к предложенному способу является способ получения минерального порошка для асфальтобетонных смесей, в котором осуществляется модифицирование (активация) поверхности минеральных зерен порошка битумом, в который было введено поверхностно-активное вещество катионного типа (ПАВ) - катапин путем грубого измельчения песка в присутствии битума в вибрационной мельнице [Л. Б. Гезенцвей. Регулирование процессов взаимодействия битумов и минеральных материалов. Труды СоюзДорНИИ, 1971, вып. 50, стр. 58-63]. В этом случае при диспергировании кварцевого песка на поверхности вновь образованных минеральных зерен химически закрепляется значительное количество битума. Асфальтобетонные смеси на основе такого активированного минерального порошка обладают повышенной водо- и морозостойкостью.

Недостатком способа является то, что необходимо в процессе помола вводить ПАВ и битума.

Задачей изобретения является повышение эффективности и упрощение способа приготовления минерального порошка для асфальтобетонных смесей с обеспечением в конечном счете повышения качества органоминерального порошка и упрощение технологии его приготовления.

Поставленная цель решается тем, что в способе получения минерального порошка для асфальтобетонных смесей, основанном на модификации зерен порошка органическим веществом путем измельчения минерального компонента в присутствии органического компонента - в качестве источника минерального и органического компонентов используют горючий сланец, с 20-55% мас. керогена, остальное - минеральная часть, который подвергают механоактивации в интервале температур 10-50oC с измельчением 100% частиц до размера менее 0,5 мм, 95% - менее 0,315 мм, а 80% - менее 0,071 мм.

Решению поставленной задачи способствует также то, что механоактивацию осуществляют в измельченных устройствах при свободном ударе или при стесненном ударе с истиранием.

В струйной мельнице измельчение проводят при давлении 0,4 - 1,0 МПа, в дезинтеграторе при скорости соударения частиц 60 - 250 м/с, в шаровой, дисковой мельницах в течение 5 - 60 минут, в планетарной мельнице при 1 - 5 минутах.

В результате сочетания выбора сырья и применения механоактивации при измельчении получается природно-активированный минеральный порошок, содержащий органическую часть, обладающий повышенной водо- и морозостойкостью и адгезией к минеральным наполнителям.

Пример 1.

Исходная мелочь горючего сланца Ленинградского месторождения (Aa = 43,1%, Wa = 2,1%, содержание CO2 мин. 16,8%, керогена 40,1%) с размером частиц менее 3 мм измельчают в лабораторном дезинтеграторе при 25oC и скорости соударения частиц 200 м/с. В результате получают сланцевый природно-активированный порошок с размером частиц: 100% проходит через сито 0,5 мм, 95% - через сито 0,315 мм и 83% - через сито 0,071 мм.

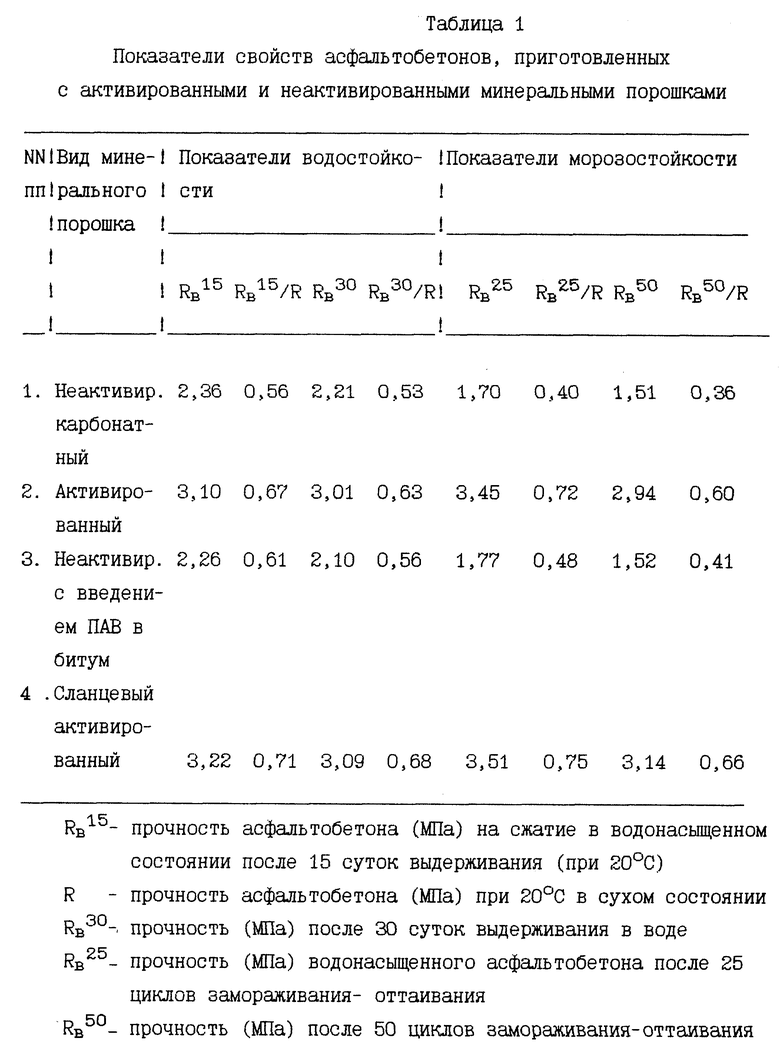

Затем полученный методом механохимии природно-активированный порошок подаю без подогрева в асфальтосмесительное устройство через дозатор. Одновременно в этот аппарат в нагретом состоянии (180 - 200oC) загружают песок, щебень и горячий битум (160oC). Полученную смесь перемешивают в нагретом состоянии в течение 3 минут. Затем готовую смесь выгружают и приготавливают формованные образцы под давлением по стандартной методике. Cостав асфальтобетонной смеси: щебень 48%, минеральный порошок 10%, песок 42%, битум 7% на минеральную смесь. Результаты показателей свойств асфальтобетона, приготовленного с предложенным активированным порошком по сравнению с прототипом, представлены в табл. 1 (см. в конце описания).

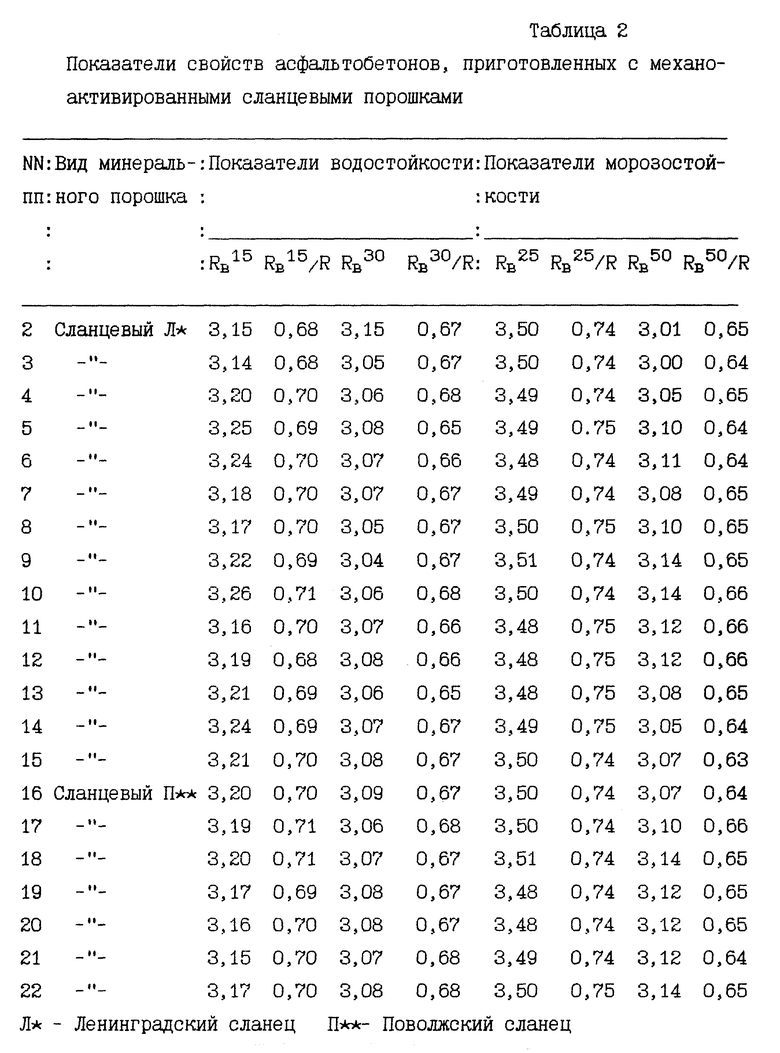

Другие примеры 2-22, свидетельствующие об эффективности получаемых активированных сланцевых порошках, представлены в табл. 2 (см. в конце описания).

Снижение содержания в сланце керогена менее 20% приводит к ухудшению качества по показателю морозостойкости. Превышение количества керогена выше 55% невозможно, так как этот природный материал не содержит органической части сланца выше 55%.

Измельчение при температуре ниже 10oC связано с техническими трудностями подачи сланцевой мелочи в измельчительные устройства, а выше 50oC может привести при выбросе сланцевой пыли к созданию взрывоопасной среды.

Превышение заявленного гранулометрического состава ухудшает показатели водостойкости и сцепления с битумом.

Пример 2. Содержание керогена в сланцах 55%. Измельчение проводят при 10oC в дезинтеграторе при скорости соударения частиц 250 м/с. В результате получают порошок с размером частиц 100% менее 0,5 мм, 100% менее 0,315 мм и 84% менее 0,071 мм.

Пример 3. Содержание керогена в сланце 40%. Измельчение проводят при 50oC в дезинтеграторе при скорости соударения частиц 60 м/с. В результате получают порошок с размером частиц 100% менее 0,5 мм, 96% менее 0,315 мм, 80% менее 0,071 мм.

Пример 4. Содержание керогена в сланце 35%. Измельчение проводят при 20oC в струйной мельнице при давлении 0,4 МПа. Получают порошок с размером 100% менее 0,5 мм, 97% менее 0,315 мм, 85% менее 0,071 мм.

Пример 5. Содержание керогена в сланце 41%. Измельчение проводят при 25oC в струйной мельнице при давлении 0,6 МПа. Получают порошок с размером частиц 100% менее 0,5 мм, 98% менее 0,315 мм, 86% менее 0,071 мм.

Пример 6. Содержание керогена в сланце 26%. Измельчение проводят при 15oC в струйной мельнице при давлении 1,0 МПа. Получают порошок с размером частиц 100% менее 0,5 мм, 98% менее 0,315 мм и 88% менее 0,071 мм.

Пример 7. Содержание керогена в сланце 20%. Измельчение проводят при 15oC в шаровой мельнице в течение 5 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 95% менее 0,315 мм, 80% менее 0,071 мм.

Пример 8. Содержание керогена в сланце 41%. Измельчение проводят при 25oC в шаровой мельнице в течение 30 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 96% менее 0,315 мм, 83% менее 0,071 мм.

Пример 9. Содержание керогена в сланце 45%. Измельчение проводят при 25oC в шаровой мельнице в течение 60 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 98% менее 0,315 мм, 86% менее 0,071 мм.

Пример 10. Содержание керогена в сланце 42%. Измельчение проводят при 20oC в планетарной мельнице в течение 1 минуты. Получают порошок с размером частиц 100% менее 0,5 мм, 95% менее 0,315 мм, 82% менее 0,071 мм.

Пример 11. Содержание керогена в сланце 35%. Измельчение проводят при 20oC в планетарной мельнице в течение 3 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 96% менее 0,315 мм, 85% менее 0,071 мм.

Пример 12. Содержание керогена в сланце 28%. Измельчение проводят при 20oC в планетарной мельнице в течение 5 минуты. Получают порошок с размером частиц 100% менее 0,5 мм, 98% менее 0,315 мм, 88% менее 0,071 мм.

Пример 13. Содержание керогена в сланце 33%. Измельчение проводят при 22oC в планетарной мельнице в течение 4 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 97% менее 0,315 мм, 87% менее 0,071 мм.

Пример 14. Содержание керогена в сланце 26%. Измельчение проводят при 25oC в дисковой мельнице в течение 5 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 95% менее 0,315 мм, 80% менее 0,071 мм.

Пример 15 Содержание керогена в сланце 45%. Измельчение проводят при 25oC в дисковой мельнице в течение 25 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 96% менее 0,315 мм, 85% менее 0,071 мм.

Пример 16. Содержание керогена в сланце 48%. Измельчение проводят при 30oC в дисковой мельнице в течение 45 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 97% менее 0,315 мм, 88% менее 0,071 мм.

Пример 17. Содержание керогена в сланце 47%. Измельчение проводят при 30oC в дезинтеграторе при скорости соударения частиц 120 м/с. Получают порошок с размером 100% менее 0,5 мм, 97% менее 0,315 мм, 86% менее 0,071 мм.

Пример 18. Содержание керогена в сланце 48%. Измельчение проводят при 18oC в струйной мельнице при давлении 0,7 МПа. Получают порошок с размером частиц 100% менее 0,5 мм, 98% менее 0,315 мм, 88% менее 0,071 мм.

Пример 19. Содержание керогена в сланце 48%. Измельчение проводят при 18oC в шаровой мельнице в течение 25 минуты. Получают порошок с размером частиц 100% менее 0,5 мм, 96% менее 0,315 мм, 85% менее 0,071 мм.

Пример 20. Содержание керогена в сланце 48%. Измельчение проводят при 18oC в струйной мельнице при давлении 0,85 МПа. Получают порошок с размером частиц 100% менее 0,5 мм, 97% менее 0,315 мм, 88% менее 0,071 мм.

Пример 21. Содержание керогена в сланце 48%. Измельчение проводят при 18oC в шаровой мельнице в течение 30 минут. Получают порошок с размером частиц 100% менее 0,5 мм, 96% менее 0,315 мм, 85% менее 0,071 мм.

Пример 22. Содержание керогена в сланце 48%. Измельчение проводят при 18oC в дисковой мельнице в течение 25 минуты. Получают порошок с размером частиц 100% менее 0,5 мм, 97% менее 0,315 мм, 84% менее 0,071 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА | 2008 |

|

RU2374199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345119C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ БИТУМ-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2281963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНО-БИТУМНОЙ КОМПОЗИЦИИ | 2004 |

|

RU2276116C1 |

| АСФАЛЬТОБЕТОН, СОДЕРЖАЩИЙ МЕХАНОАКТИВИРОВАННУЮ РЕЗИНОВУЮ КРОШКУ | 2008 |

|

RU2365553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2006 |

|

RU2317316C1 |

| Нефтяной кокс для асфальтобетонной смеси | 2020 |

|

RU2754902C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2011 |

|

RU2460703C1 |

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2003 |

|

RU2262491C2 |

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2351561C2 |

Изобретение относится к дорожному строительству. Предложенный способ основан на модифицировании зерен порошка органическим веществом путем измельчения минерального компонента в присутствии органического компонента. Его отличие заключается в том, что в качестве источника минерального и органического компонентов используют горючий сланец с 20 - 55% керогена, остальное - минеральная часть. Горючий сланец подвергают механоактивации при температуре 10 - 50oC с измельчением 100% частиц до размера 0,5 мм, 95% частиц - менее 0,315 мм, а 85% частиц - менее 0,071 мм. Механоактивацию осуществляют в измельчительных устройствах при свободном ударе или при стесненном ударе с истиранием. Технический результат: способ обеспечивает повышение качества органоминерального порошка и упрощение технологии его приготовления. 1 з.п.ф-лы, 2 табл.

| Гезенцвей Л.Б | |||

| Регулирование процессов взаимодействия битумов и минеральных материалов.-Труды СоюзДорНИИ, 1971, вып.50, с.58-63 | |||

| Способ приготовления активированного минерального порошка | 1989 |

|

SU1770306A1 |

| Способ активации минерального порошка | 1978 |

|

SU816997A1 |

| Асфальтобетонная смесь | 1984 |

|

SU1235847A1 |

| Способ приготовления активированного минерального порошка | 1985 |

|

SU1278322A1 |

| Способ приготовления минерального порошка для асфальтобетонной смеси | 1985 |

|

SU1320192A1 |

| Минеральный порошок для асфальтобетонной смеси | 1988 |

|

SU1713232A1 |

| Способ приготовления активированного минерального порошка для асфальтобетонной смеси | 1990 |

|

SU1724629A1 |

| Способ приготовления активированного минерального порошка | 1981 |

|

SU1011598A1 |

| Способ приготовления асфальтосеробетонной смеси | 1984 |

|

SU1270140A1 |

| Способ активации минеральных порошков | 1981 |

|

SU1021672A1 |

| Способ приготовления асфальтовяжущего вещества | 1981 |

|

SU1004515A1 |

| Автомобильные дороги: одежды из местных материалов | |||

| Под ред | |||

| А.К.Славуцкого, М., "Транспорт", 1987, с.65-66. | |||

Авторы

Даты

1999-06-20—Публикация

1998-07-06—Подача