Изобретение относится к области производства дорожно-строительных материалов и может быть использовано, в частности, при приготовлении минерального порошка для асфальтобетонных смесей.

Целью изобретения является снижение энергоемкости процесса и повышение гид- рофобности минерального порошка.

Способ осуществляют следующим образом.

Минеральное сырье, в качестве которого используют отходы сланцехимического производства, генераторную золу или кок- созольные остатки, нагревают до 210- 280°С, обрабатывают шламом очистки сточных вод сланцехимического основного производства или шламом очистки сточных

вод при получении синтетических моющих средств сланцехимического производства в количестве 5-6% от массы сырья. При обработке сырье остывает и поступает в помольный агрегат, где его измельчают до требуемой тонкости помола.

Генераторная зола - отход сланцехими- ческой переработки в генераторных установках. Химический состав, %: п.п.п. 18,29; Si02 24, 6,65; Рв20зЗ,54; СаО 37,65; МдО 2,83; 50з 3,05; К20 3,08; Na20 0,12.

Коксозольные остатки - продукт слан- цехимической переработки. Химический состав, %: п.п.п. 34,21; 5Ю2 18,35; А120з4,59; Ре20з 2,97; СаО 29,29; МдО 2.97; 50з 4,27; K20+N320 3,50.

VI

ю ( ю ю

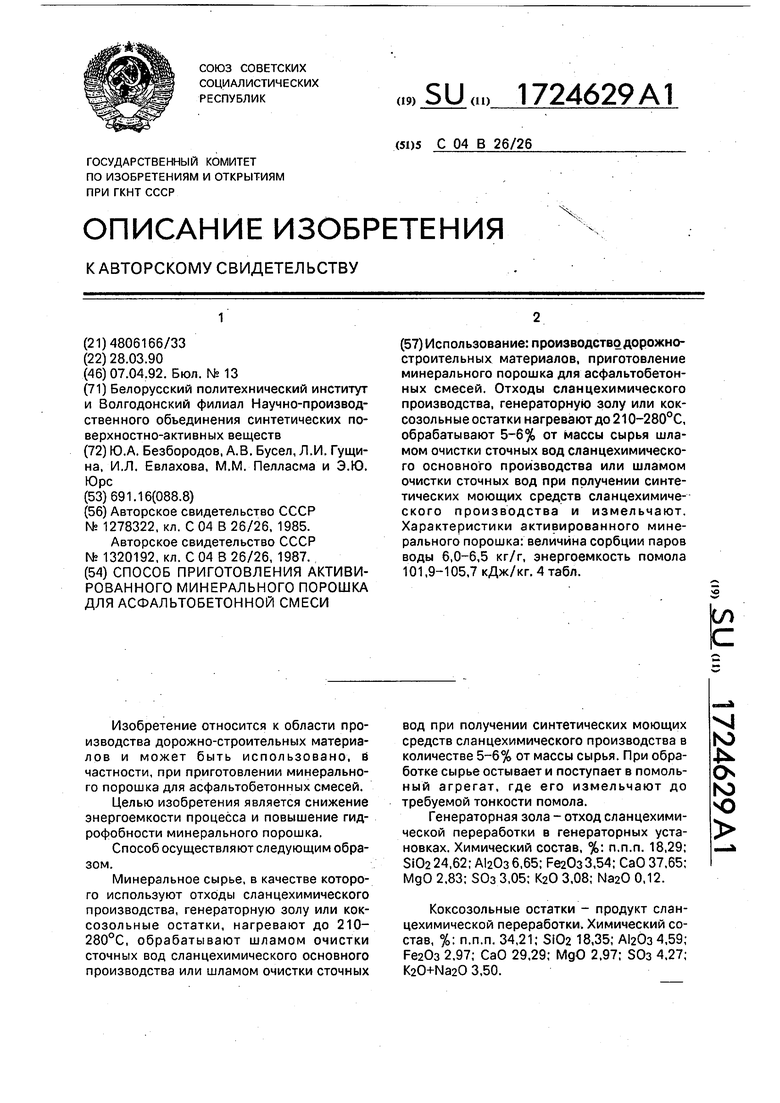

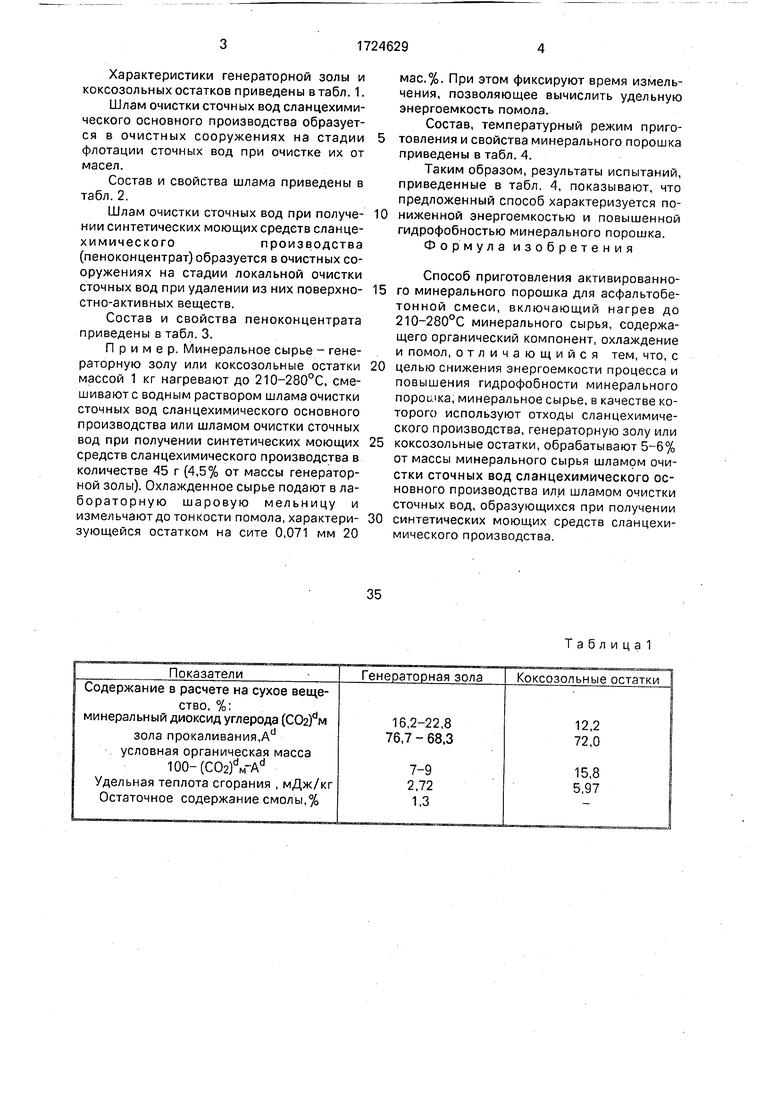

Характеристики генераторной золы и коксозольных остатков приведены в табл. 1.

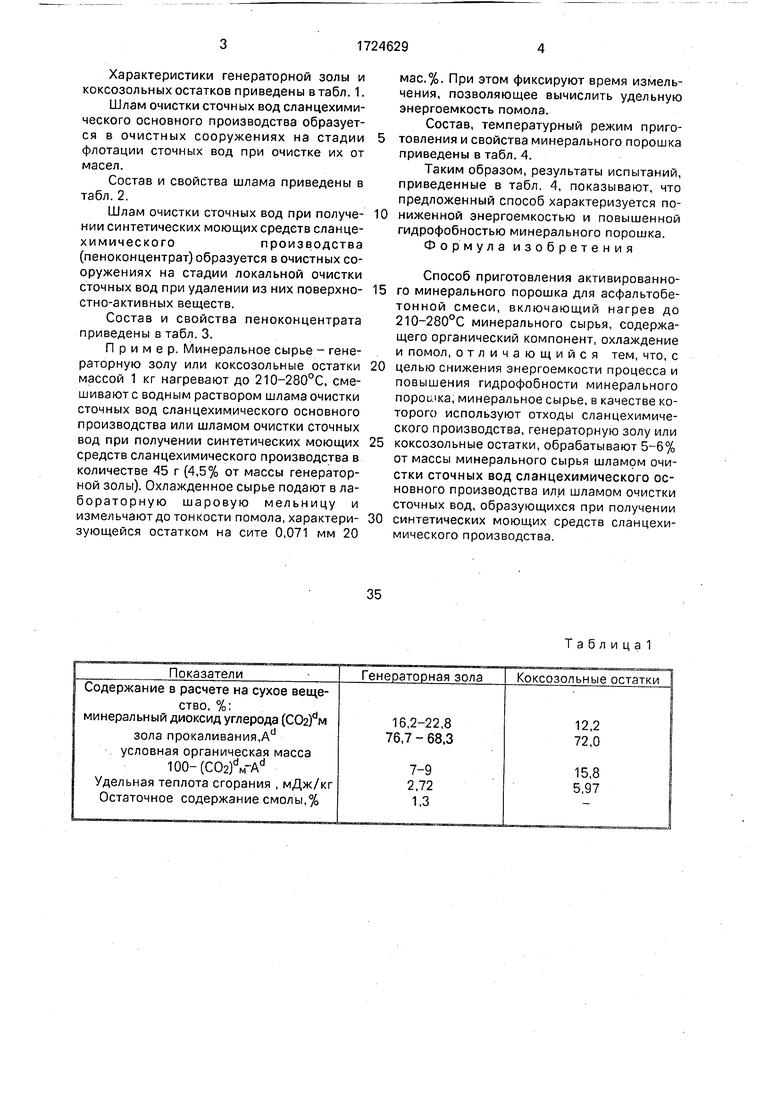

Шлам очистки сточных вод сланцехими- ческого основного производства образуется в очистных сооружениях на стадии флотации сточных вод при очистке их от масел.

Состав и свойства шлама приведены в табл. 2.

Шлам очистки сточных вод при получе- нии синтетических моющих средств сланце- химическогопроизводства

(пеноконцентрат) образуется в очистных сооружениях на стадии локальной очистки сточных вод при удалении из них поверхно- стно-активных веществ.

Состав и свойства пеноконцентрата приведены в табл. 3.

Пример. Минеральное сырье - генераторную золу или коксозольные остатки массой 1 кг нагревают до 210-280°С, смешивают с водным раствором шлама очистки сточных вод сланцехимического основного производства или шламом очистки сточных вод при получении синтетических моющих средств сланцехимического производства в количестве 45 г (4,5% от массы генераторной золы). Охлажденное сырье подают в лабораторную шаровую мельницу и измельчают до тонкости помола, характери- зующейся остатком на сите 0,071 мм 20

мас.%. При этом фиксируют время измельчения, позволяющее вычислить удельную энергоемкость помола.

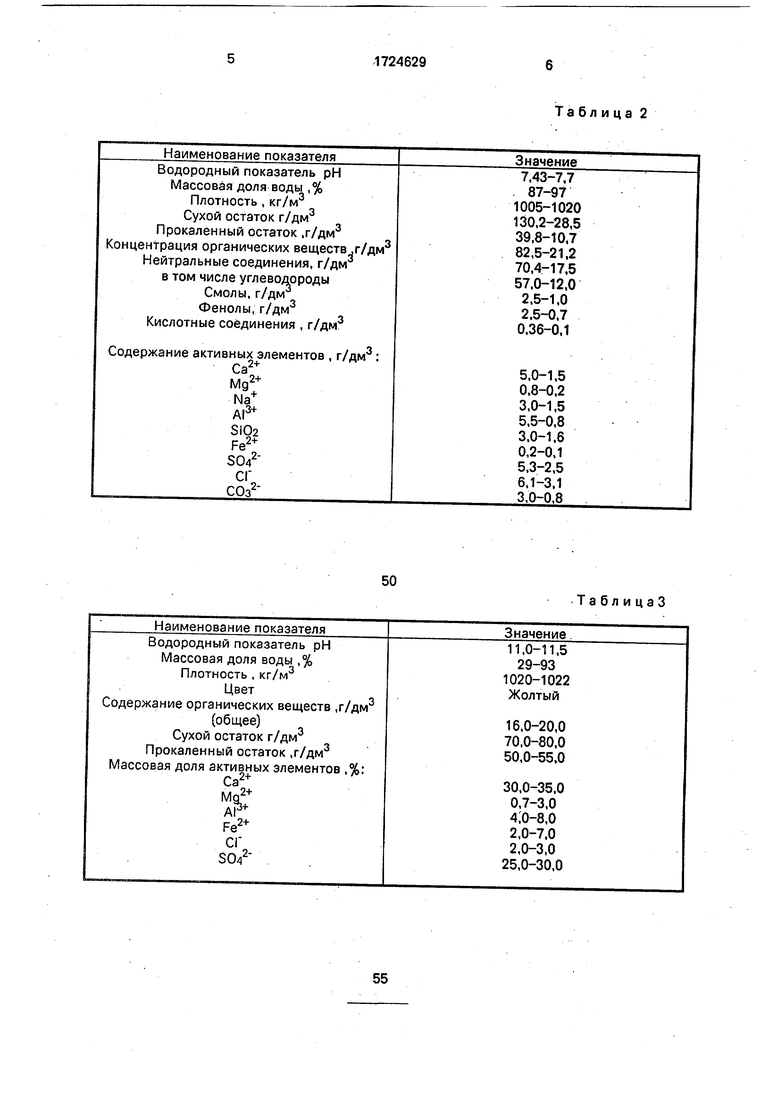

Состав, температурный режим приготовления и свойства минерального порошка приведены в табл. 4.

Таким образом, результаты испытаний, приведенные в табл. 4, показывают, что предложенный способ характеризуется пониженной энергоемкостью и повышенной гидрофобностью минерального порошка.

Формула изобретения

Способ приготовления активированного минерального порошка для асфальтобетонной смеси, включающий нагрев до 210-280°С минерального сырья, содержащего органический компонент, охлаждение и помол, отличающийся тем, что, с целью снижения энергоемкости процесса и повышения гидрофобное™ минерального порошка, минеральное сырье, в качестве которого используют отходы сланцехимического производства, генераторную золу или коксозольные остатки, обрабатывают 5-6% от массы минерального сырья шламом очистки сточных вод сланцехимического основного производства или шламом очистки сточных вод, образующихся при получении синтетических моющих средств сланцехимического производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для устройства конструктивных слоев дорожной одежды | 1985 |

|

SU1351963A1 |

| Масса для изготовления стеновых изделий | 1990 |

|

SU1765138A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2026269C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2096369C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СОЕДИНЕНИЙ ФОСФОРА | 2010 |

|

RU2440304C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2204539C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА | 2008 |

|

RU2374199C1 |

| Способ активации цемента | 1986 |

|

SU1413074A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1079339A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РЯДОВОГО И ОБОГАЩЕННОГО СЛАНЦА | 2000 |

|

RU2187535C1 |

Использование: производство дорожностроительных материалов, приготовление минерального порошка для асфальтобетонных смесей. Отходы сланцехимического производства, генераторную золу или кок- созольные остатки нагревают до 210-280°С, обрабатывают 5-6% от массы сырья шламом очистки сточных вод сланцехимического основного производства или шламом очистки сточных вод при получении синтетических моющих средств сланцехимического производства и измельчают. Характеристики активированного минерального порошка: величина сорбции паров воды 6,0-6,5 кг/г, энергоемкость помола 101,9-105,7 кДж/кг. 4 табл. сл с

Показатели

Содержание в расчете на сухое вещество, %: минеральный диоксид углерода (С02) м

зола прокаливания,Ас1 условная органическая масса

100-(C02)VAd

Удельная теплота сгорания , мДж/кг Остаточное содержание смолы,%

Т а б л и ц а 1

Генераторная зола

Коксозольные остатки

12,2 72,0

15,8 5,97

Таблица 2

ТаблицаЗ

Таблица

| Способ приготовления активированного минерального порошка | 1985 |

|

SU1278322A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления минерального порошка для асфальтобетонной смеси | 1985 |

|

SU1320192A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-07—Публикация

1990-03-28—Подача