Изобретение относится к области получения высокооктановых компонентов автомобильных бензинов и их смесей.

Более конкретно изобретение относится к области получения высокооктановых компонентов или их смесей, содержащих преимущественно димеры третичных алкенов C4-C6 или/и продукты их гидрирования.

Известны способы димеризации и олигомеризации третичных алкенов, главным образом изобутена, в присутствии кислых гомогенных и гетерогенных катализаторов (Справочник нефтепереработчика, Л., Химия, 1986, с.174-176).

Недостатком использования жидких кислотных катализаторов является высокая коррозионная агрессивность, а также сложность их рекуперации из реакционных смесей.

Недостатком известных способов димеризации и олигомеризации трет-алкенов в присутствии твердых кислых катализаторов, в частности катализатора фосфорная кислота на твердом носителе, является необходимость поддержания высокой температуры 120-160oC и относительная высокая селективность образования димеров изобутена (обычно до 70%) и значительное образование тримеров и олигомеров (> 30%). При этом фосфорная кислота частично уносится с катализатора, что вызывает коррозию оборудования и необходимость регенерации катализатора.

Наиболее близок к предлагаемому нами является способ получения легкого полимердистиллята. путем контактирования фракции, содержащей C4-олефиновые углеводороды, в том числе изобутен, при повышенной температуре 120-160oC с катализатором "фосфорная кислота на кизельгуре", предпочтительно с предварительной промывкой катализатора ацетоном (SU 1293163 A1, 28.02.87).

Способ имеет указанные выше недостатки: высокую температуру процесса, унос кислоты, коррозионную агрессивность, необходимость регенерации катализатора и низкую селективность. Выход целевой фракции димеров и содимеров изобутена не превышает 75%, образование тримеров и олигомеров составляет не менее 25%.

Нами предлагается способ получения высокооктановых компонентов и смесей, содержащих преимущественно димеры третичных алкенов C4-C6 или/и продукты их гидрирования, из углеводородных смесей, содержащих как минимум третичные алкены, путем их жидкофазного контактирования с гетерогенным (ми) кислым (и) катализатором (ами) при температуре до 120oС с возможной последующей отгонкой непрореагировавших углеводородов, согласно которому в реакционной (ых) зоне(ах) образования димеров трет-алкенов и/или их содимеров поддерживают в жидкости содержание спирта (ов) и/или алкил-трет-алкилового(ых) эфира(ов) в концентрации от 0,1 до 50 мас.% и возможно воды в концентрации от 0,005 до 0,2%.

Предлагается также вариант, согласно которому в качестве кислого гетерогенного катализатора используют сульфокатионит(ы), либо их композиции с полимерами, и/или смеси с инертной насадкой.

Предлагается также вариант, в котором используют углеводородные смеси, содержащие как минимум изобутен, и в реакционной (ых) зоне(ах) поддерживают концентрацию спирта(ов) C1-С3 или/и обраэуемого(ых) ими алкил-трет- бутилового(ых) эфира(ов) или/и трет-бутанола.

Предлагается также вариант, согласно которому как минимум часть спирта(ов) и/или образующего (их) ся алкил-трет-алкиловых эфиров отделяют отгонкой или ректификацией от большей части образующихся димеров, содимеров и непрореагировавших углеводородов и возвращают в реакционную(ые) зону(ы).

Предлагается также техническое решение, в котором возвращаемый поток, содержащий алкил-трет-алкиловый(е) эфир(ы) и/или спирт(ы) выводят из колонны отгонки непрореагировавших углеводородов выше ввода реакционной смеси, содержащей димеры и содимеры, но ниже вывода непрореагировавших углеводородов.

Предлагается также вариант, согласно которому используют две или несколько последовательных реакционных зон с распределенной подачей исходной углеводородной смеси в реакторы.

Предлагается также вариант, в котором реакционную смесь после отгонки как минимум от большей части углеводородов C4 подвергают гидрированию в присутствии катализатора(ов), содержащего(их) как минимум палладий или/и платину, или/и никель.

Предлагаемый способ позволяет резко повысить селективность превращения изобутена в димеры изобутена и его содимеры с н-бутенами, температура кипения которых находится преимущественно в пределах 110-130oC и снизить образование тримеров и олигомеров.

При димеризации изобутена преимущественно образуются 2,4,4- диметилпентен-1 и 2,4,4-триметилпентен-2.

Процесс является достаточно гибким и позволяет производить как высокооктановую смесь, содержащую практически требуемые углеводороды без спирта(ов) и/или алкил-трет-алкиловых эфиров, так и высокооктановую смесь, содержащую преимущественно указанные димеры и соответствующий(е) алкил-трет-алкиловые эфиры.

Гидрирование указанных димеров изобутена приводит к образованию "изооктана" - 2,4,4-триметилпентана, являющегося высокооктановым компонентом высокого качества, имеющее октановое число 100.

Гидрирование может осуществляться как непосредственно получаемой углеводородной смеси, так и смеси указанных углеводородов с алкил- трет-алкиловыми эфирами.

В качестве реакторов для проведения синтеза могут использоваться аппараты различной конструкции; полые, кожухотрубчатые, аппараты реакционно-ректификационного типа, имеющие различные способы выведения реакционной теплоты из зон(ы) реакции - через стенки трубок, путем рециркуляции (с охлаждением) реакционной массы, путем частичного охлаждения реакционной массы и возможно частичной рециркуляцией конденсата и т.п., а также комбинации адиабатических реакторов с промежуточным теплосъемом.

Применение способа иллюстрируется приводимыми ниже рисунками и примерами.

Согласно фиг. 1, исходная углеводородная смесь F и спирт С поступают в реактор "P", содержащий кислый твердый катализатор. Реакционная смесь Wp поступает в колонну "K", где происходит отгонка непрореагировавших углеводородов от реакционных продуктов. В колонне K может быть размещена дополнительная реакционная зона с катализатором (показано пунктиром).

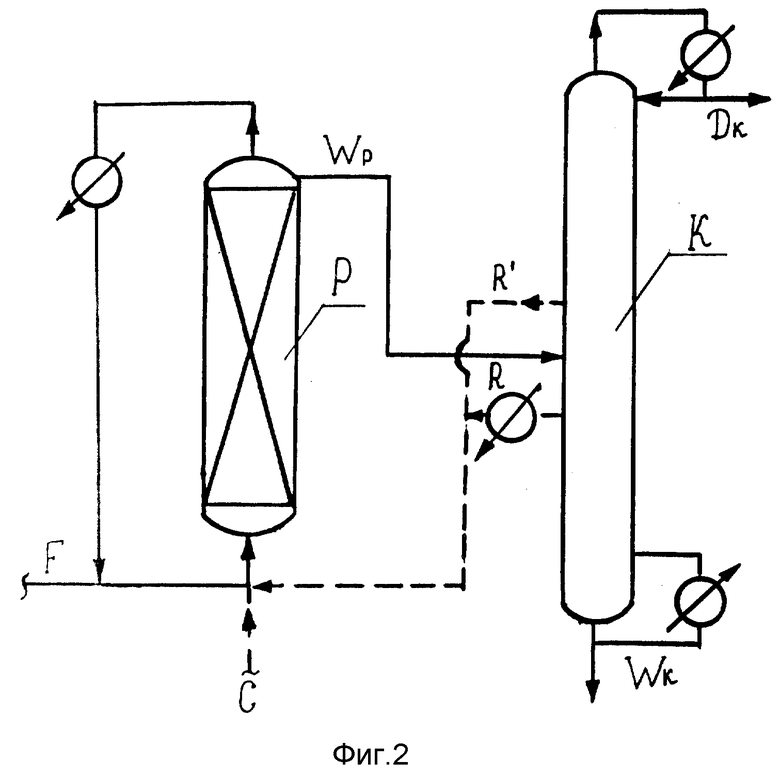

Согласно фиг. 2, в отличие от фиг. 1, из колонны K выводят "боковой(ые)" поток(и) R и/или R', содержащий(е) как минимум алкил-трет-алкиловый эфир и/или спирт, который(е) возвращают на вход в реактор Р. Теплосъем в реакторе 1 осуществляют путем испарения части реакционной массы, конденсации и рециркуляции конденсата.

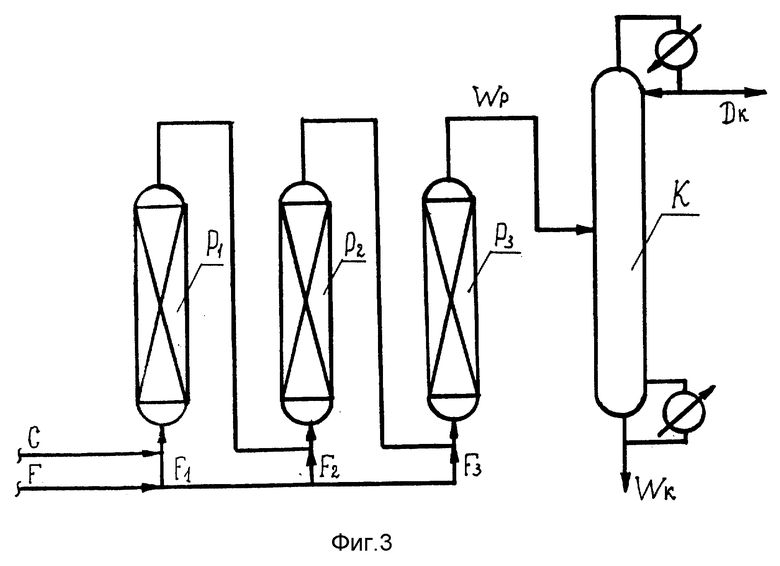

Согласно фиг. 3, синтез, в отличие от фиг. 1 и 2, проводят в трех последовательных прямоточных реакторах Р-1, Р-2 и P-3.

Углеводородную смесь F направляют отдельными потоками в реакторы Р-1, Р-2 и P-3, а поток спирта(ов) подают в реактор Р-1.

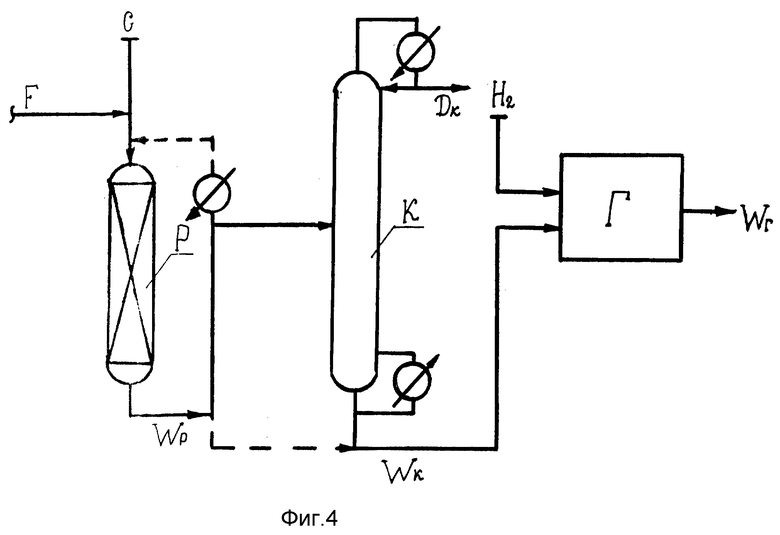

Согласно фиг. 4, в отличие от фиг. 1, кубовый продукт колонны K (Wk) направляют в зону гидрирования "Г", где осуществляют превращение образовавшихся димеров и содимеров трет-алкена в соответствующие высокооктановые алканы.

Возможные варианты реализации изобретения не исчерпываются приведенными рисунками и примерами и могут быть осуществлены в иных случаях при соблюдении сути изобретения, изложенной в формуле изобретения.

Примеры.

В приведенных примерах использованы следующие промышленные катализаторы:

КУ-23 - пористый мелкозернистый (0,3- 1,2 мм) сульфокатионит на основе сополимера стирола (92%) и дивинилбензола (8%), имевший статическую обменную емкость (СОЕ) = 3,9 мг-эквН+/г сухой массы.

Амберлист-15 - пористый мелкозернистый (0,4-1,2 мм) сульфокатионит на основе сополимера стирола (80%) и дивинилбензола (20%), имевший СОЕ = 4,7.

Амберлист-35 - пористый мелкозернистый (0,4-0,7 мм) сульфокатионит на основе сополимера стирола (80%) и дивинилбензола (20%), СОЕ = 5,2.

Пуролит-СТ 275 - пористый мелкозернистый (0,5-1,2 мм) сульфокатионит, СОЕ = 5,3.

КИФ - формованный в виде пористых цилиндров (высота ≈10 мм, диаметр ≈6 мм) катализатор, получаемый смешением стирол-дивинил-бензольного сополимера с полиэтиленом с последующим экструзионным формованием, сульфированием и промывкой, СОЕ = 3,6.

КПГ - катализатор "палладий на окиси алюминия", содержащий ≈2% палладия.

Катализатор "никель на кизельгуре", содержащий ≈50% никеля.

Концентрации спирта(ов), алкил-трет-алкилового(ых) эфира(ов) и воды (при наличии последней) контролировали путем аналитического определения указанных компонентов методом газожидкостной хроматографии (для воды также известным методом Фишера) как минимум в потоках, входящих в реакционную зону и выходящих из нее. В части опытов определяли также промежуточный пробоотбор из реакционных зон.

Поддержание заданных концентраций в реакционной(ых) зоне(ах) осуществляли путем регулирования объема (массы) подаваемых (диспергируемых) потоков, в том числе рециркулируемых потоков, с учетом их состава и реакций, протекающих в реакционной (ых) зоне (ах).

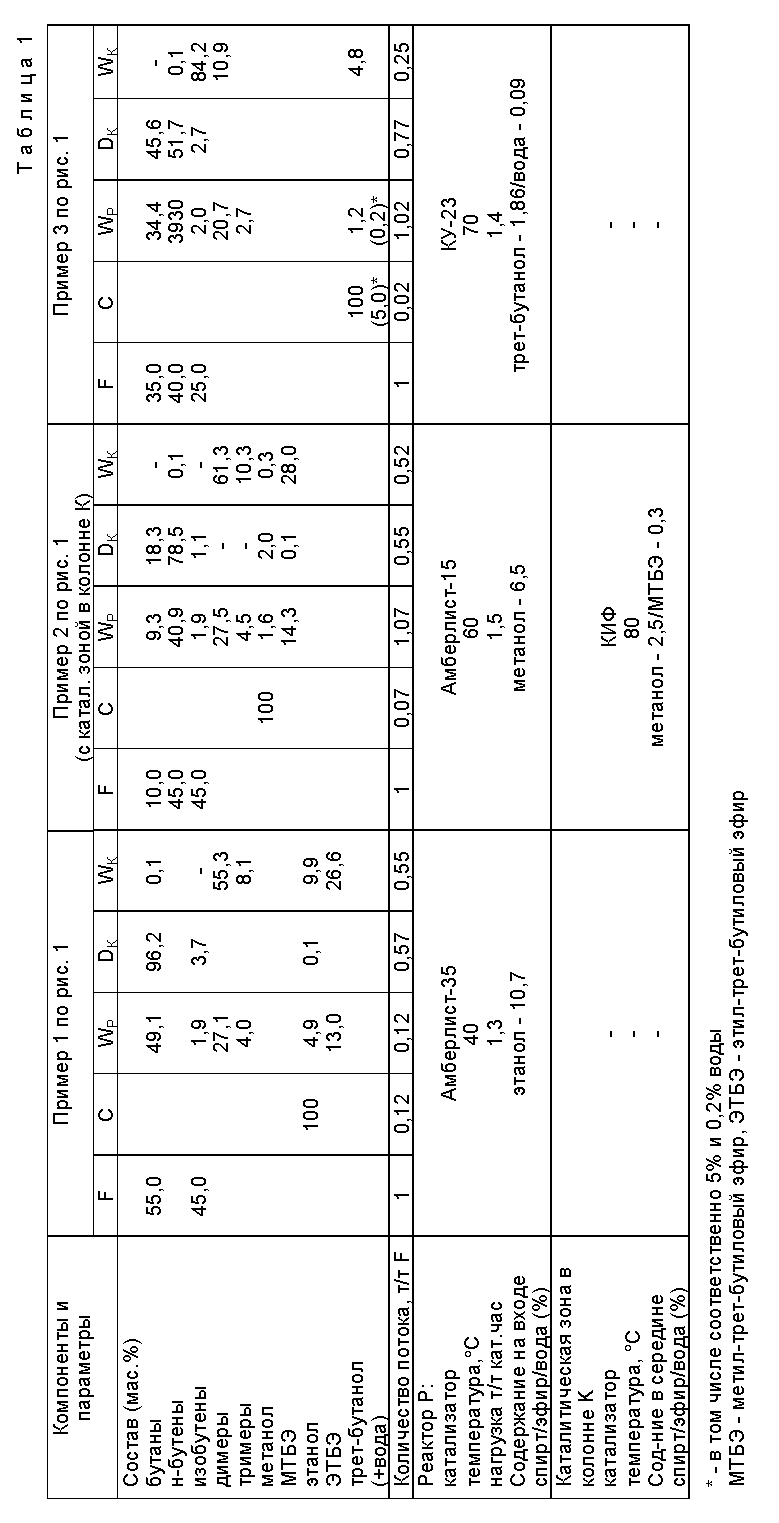

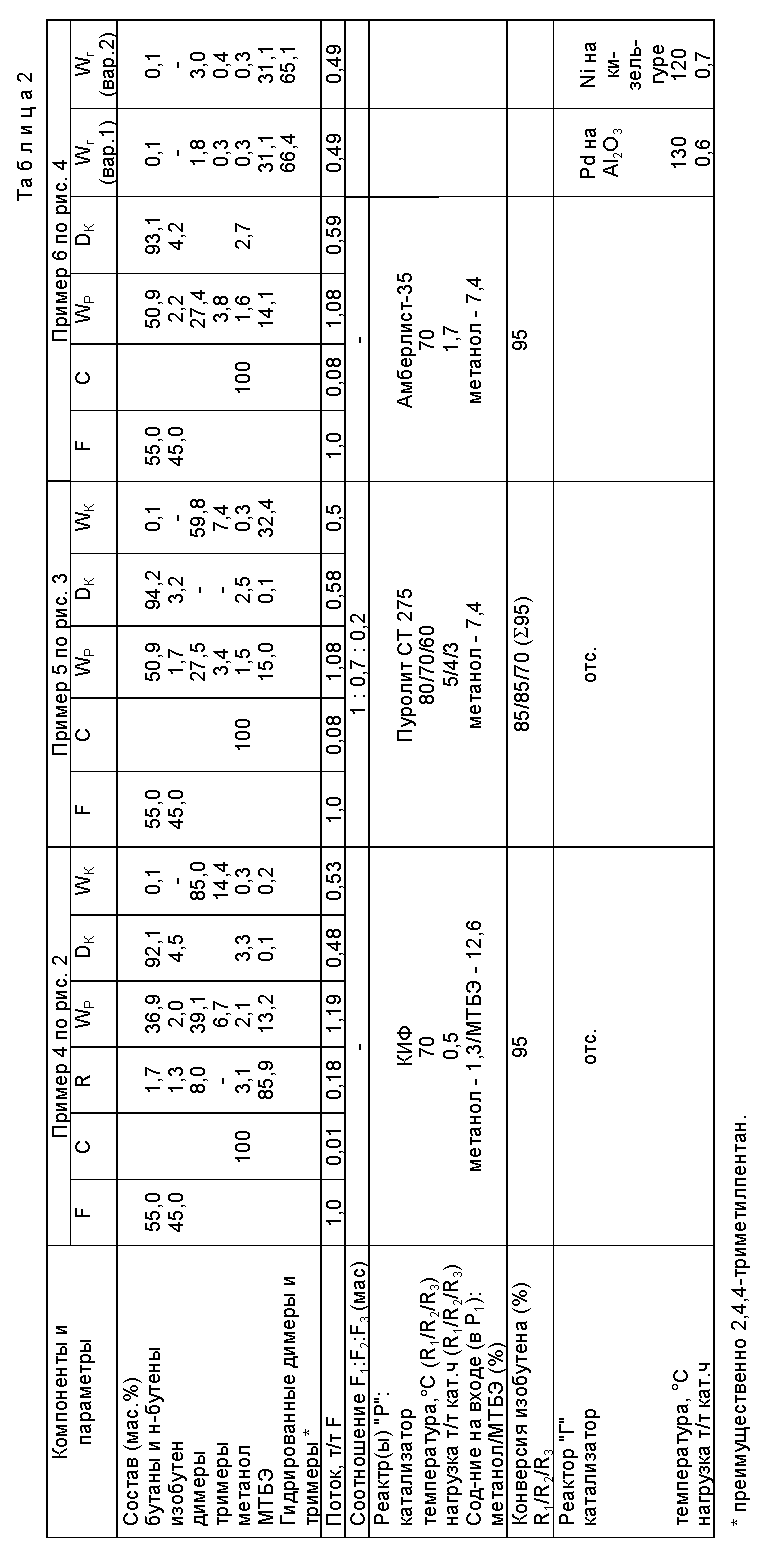

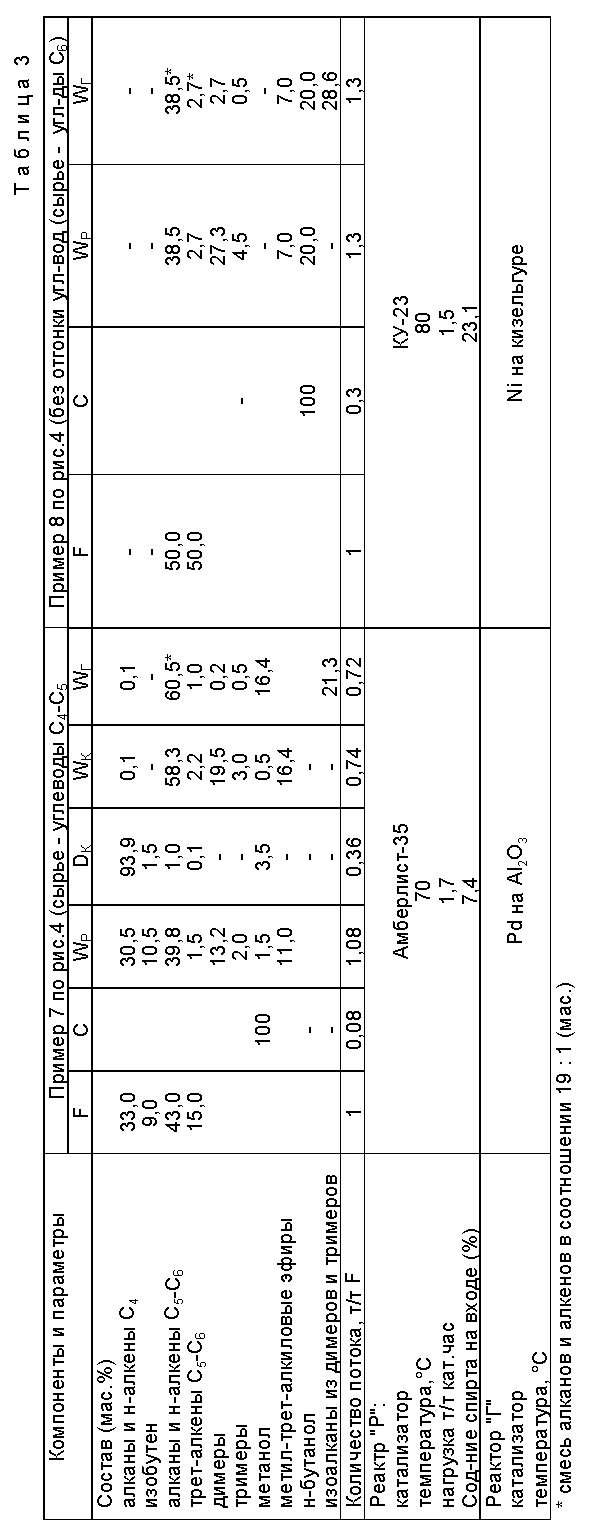

Конкретные примеры приведены в табл. 1-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131865C1 |

| СПОСОБ ГИДРАТАЦИИ АЛКЕНОВ | 1998 |

|

RU2141468C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1999 |

|

RU2167142C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

Использование: нефтехимия. Сущность: углеводородные смеси, содержащие как минимум третичные алкены, подвергают жидкофазному контактированию с гетерогенным(и) кислым(и) катализатором(ами) с возможной последующей отгонкой непрореагировавших углеводородов. В реакционной(ых) зоне(ах) образования димеров трет-алкенов и/или их содимеров поддерживают в жидкости содержание спирта(ов) и/или алкил-трет-алкилового(их) эфира(ов) в концентрации от 0,1 до 50 мас.% и возможно воды в концентрации от 0,005 до 0,2 мас.%. Технический результат - повышение селективности превращения изобутана в его димеры и содимеры с н-бутенами, снижение образования тримеров и олигомеров. 6 з.п. ф-лы, 3 табл., 4 ил.

| Способ получения легкого полимердистиллята | 1985 |

|

SU1293163A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2032657C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Способ предотвращения кристаллизации канифоли при ее разливе в тонком слое | 1950 |

|

SU87658A1 |

Авторы

Даты

1999-09-20—Публикация

1998-02-19—Подача