Изобретение относится к нефтехимии, конкретно к способу получения дициклопентадиена из дициклопентадиенсодержащей фракции, включающей примеси содимеров циклопентадиена с диеновыми углеводородами. Дициклопентадиен высокой степени чистоты используют для получения полидициклопентадиена, этиленпропилендиеновых каучуков, нефтеполимерных смол, адамантана, этилиденнорборнена и других ценных продуктов нефтехимического синтеза.

Известен способ получения дициклопентадиена высокой степени чистоты из технического дициклопентадиена с содержанием основного вещества 80-85 масс.% или концентрированного дициклопентадиена с содержанием основного вещества около 90 масс.%, полученного димеризацией С5-фракции пиролиза бензина с последующим фракционированием. Сырье - дициклопентадиенсодержащую фракцию - подвергают мономеризации при температуре от 140 до 250°C, преимущественно 180-190°C, и времени пребывания контактного раствора в реакторе 0,1-6 ч, преимущественно 1-3 ч. Циклопентадиен с содержанием основного вещества 99,4 масс.% отделяют перегонкой и направляют на димеризацию при температуре от 50 до 150°C и времени пребывания 0,1-50 ч. Полученный димеризат доочищают перегонкой с водяным паром. Для удаления тримеров и олигомеров циклопентадиена целевой продукт дополнительно пропускают через алюмосиликат, кремнезем, преимущественно бентонит, или активированный уголь. По данному способу достигают концентрацию дициклопентадиена в целевом продукте 97,6-99,55 масс.%. Выход дициклопентадиена при этом составляет 68-79%. CS 276654, С07С 13/15, 20.05.1992.

Недостатками данной технологии являются энергоемкость и многостадийность. Так, процесс мономеризации и отделение полученного мономеризата проводят в различных аппаратах, что приводит к длительному времени контактирования полученного циклопентадиена с дициклопентадиеном в реакционной массе при высокой температуре, что, в свою очередь, является причиной повышенного смолообразования, снижения селективности и выхода циклопентадиена и, как следствие, выхода дициклопентадиена.

Известен способ получения дициклопентадиена высокой чистоты из C5 фракции пиролиза, заключающийся в том, что при 30-80°C проводят димеризацию C5 фракции пиролиза с последующим фракционированием и выделением концентрата дициклопентадиена. Концентрат дициклопентадиена с содержанием основного вещества 89,9 масс.% мономеризуют в присутствии алкилзамещенных фенолов (2,6-дитретбутилфенола, 2,4-дитретбутилфенола, 2,4,6-тритретбутилфенола) при 165-180°C. Полученный циклопентадиен подвергают повторной димеризации при 40-60°C с последующей мономеризацией продукта. Стадия повторной мономеризации характеризуется селективностью 94% и выходом циклопентадиена 92% с концентрацией основного вещества 99,31 масс.%. Известный способ позволяет получать дициклопентадиен с концентрацией основного вещества 98,62 масс.%, суммарный выход целевого продукта составляет 81%. RU 2289564 С2, C07C 2/42, C07C 13/61, 20.12.2006.

Недостатками данного способа являются низкие селективность стадии мономеризации 94-96% и суммарный выход дициклопентадиена 80-81%, необходимость дополнительных энергозатрат на стадии плавления смеси третбутилзамещенных фенолов, представляющих собой кристаллические вещества.

Известен способ получения дициклопентадиена высокой чистоты из циклопентадиенсодержащих фракций углеводородов. Способ заключается в димеризации циклопентадиенсодержащей фракции углеводородов с содержанием не менее 15 масс.% циклопентадиена при 80-110°C с последующим фракционированием в присутствии метанола. Полученную дициклопентадиенсодержащую фракцию (содержание основного вещества 83,4-95,7 масс.%) мономеризуют при температуре 165-185°C в присутствии алкил- и арилзамещенных фенолов в массовом соотношении (50-70):(50-30) соответственно, вводимых в количестве 10-20 масс.% к дициклопентадиенсодержащей фракции. В качестве алкилзамещенных фенолов используют Агидол-21 (ТУ 2425-452-05742686-2003), представляющий собой смесь моно- и диалкилфенолов. В качестве арилзамещенных фенолов используют Агидол-20 (ТУ 38103160-91), представляющий собой смесь метилбензилфенолов. Смесь фенолов предварительно подогревают в рекуперативном теплообменнике кубовыми продуктами колонны мономеризации. Затем циклопентадиен повторно димеризуют при температуре 60-80°C. RU 2463284 C1, C07C 13/61, C07C 7/20, C07C 2/42, C07C 2/50, 10.10.2012.

Данный способ позволяет получать дициклопентадиен с содержанием основного вещества не менее 98,5 масс.%. Однако известный способ недостаточно эффективен вследствие низкой селективности 85,8-96,6% стадии мономеризации, что является причиной низкого суммарного выхода целевого дициклопентадиена 90%.

Наиболее близким по технической сущности является способ получения дициклопентадиена из C5-фракции пиролиза углеводородов, включающий димеризацию С5-фракции пиролиза при температуре 50-110°C с последующим фракционированием. Полученную дициклопентадиенсодержащую фракцию (содержание основного вещества 83-88 масс.%) подвергают процессу мономеризации в присутствии высококипящего растворителя и ингибитора полимеризации при 180-210°C. В качестве высококипящего растворителя используют гептадекан, также может быть использован дитолилметан. В качестве ингибитора полимеризации используют гидрохинон, также может быть использован бензохинон. Затем полученный циклопентадиен димеризуют при температуре 50-60°C и проводят фракционирование. Полученный дициклопентадиен имеет концентрацию 100 масс.%. RU 2186051 C1, C07C 13/61, 27.07.2002.

Недостатками данного способа являются низкая эффективность на стадии повторной мономеризации дициклопентадиенсодержащей фракции при концентрации дициклопентадиена менее 84,0 масс.% (низкие конверсия дициклопентадиена (88,0-90,0%) и чистота получаемого циклопентадиена 86,44 масс.%), приводящая к снижению выхода целевого продукта, и высокая токсичность дитолилметана.

Технической задачей предлагаемого изобретения является разработка способа получения дициклопентадиена из дициклопентадиенсодержащей фракции, включающей примеси содимеров циклопентадиена с диеновыми углеводородами, в присутствии инертного высококипящего растворителя и ингибитора полимеризации с рециркуляцией потоков непрореагировавшего дициклопентадиена и регенерированного растворителя.

Технический результат от реализации предлагаемого изобретения заключается в повышении чистоты циклопентадиена до концентрации 99,90 масс.% и увеличении конверсии дициклопентадиена до 99,4% на стадии мономеризации, увеличении суммарного выхода дициклопентадиена в целевом потоке до 97,8% с концентрацией основного вещества до 99,98 масс.%. Рецикл потоков непрореагировавшего дициклопентадиена и инертного высококипящего растворителя позволяет снизить возможное воздействие на экологию, а также повысить технологичность процесса.

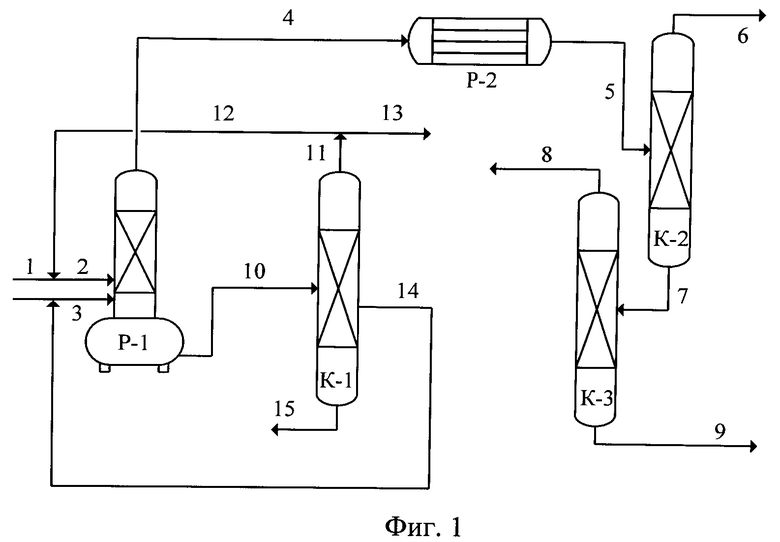

Способ иллюстрируется следующей схемой, представленной на фиг.1.

Мономеризацию дициклопентадиена проводят на установке, состоящей из реактора мономеризации (Р-1), представляющего собой ректификационную колонну с увеличенным объемом кубовой части, а также ректификационной колонны регенерации инертного высококипящего растворителя и отделения непрореагировавшего дициклопентадиена (К-1). Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена в диапазоне от 80 до 98 масс.% смешивают с потоком рецикла (12). Полученный сырьевой поток (2) с суммарной концентрацией дициклопентадиена и циклопентадиена в диапазоне от 50 до 97 масс.% подают в реактор (Р-1), где проводят мономеризацию дициклопентадиена при температуре 180-210°C. В нижнюю секцию реактора (Р-1) вводят инертный высококипящий растворитель совместно с ингибитором полимеризации (3) для регулирования температуры процесса мономеризации, снижения смолообразования и предотвращения процесса олигомеризации дициклопентадиена. Массовое соотношение дициклопентадиен : растворитель составляет от 40:60 до 90:10. Ингибитор полимеризации подают в концентрации от 0,01 до 0,5 масс.%. Среднее время пребывания контактного раствора в реакционной зоне 4-5 ч. Полученный циклопентадиен из нижней части реактора (Р-1) проходит через массобменные устройства для отделения от тяжелокипящих примесей и растворителя, после чего высокочистый циклопентадиен (4) выводят из верхней части реактора (Р-1) и направляют в реактор димеризации (Р-2), работающий при температуре 40-110°C, предпочтительно 50-90°C, и давлении 0,3-1 МПа, предпочтительно 0,4-0,8 МПа. Среднее время пребывания в реакторе димеризации (Р-2) составляет 3-6 ч. Полученный димеризат (5) направляют в ректификационную колонну (К-2). С верха колонны (К-2) выводят на дальнейшую переработку поток (6), содержащий непрореагировавший циклопентадиен и легкие примеси. Кубовый продукт (7) ректификационной колонны (К-2) направляют в колонну (К-3) для отделения тяжелокипящих примесей и олигомеров дициклопентадиена (9). Дистиллят (8) ректификационной колонны (К-3) представляет собой дициклопентадиен с содержанием основного вещества в целевом потоке 98,5-100 масс.%. Из нижней части реактора мономеризации (Р-1) отбирают фракцию (10), состоящую в основном из высококипящего растворителя, примесей и непрореагировавшего дициклопентадиена, и направляют на регенерацию растворителя и отделение непрореагировавшего дициклопентадиена в ректификационную колонну (К-1). Ректификационная колонна (К-1) работает при давлении 4-12 кПа и температуре низа 115-180°C. С верха колонны (К-1) отбирают фракцию (11), содержащую дициклопентадиен. Часть полученной фракции (11) в количестве 50-95 масс.% возвращают рециклом (12) на вход реактора (Р-1), оставшуюся часть (13) выводят из системы на утилизацию. Из средней части ректификационной колонны (К-1) отбирают высококипящий растворитель (14) с содержанием основного вещества 90,0-99,9 масс.% и возвращают его на вход реактора (Р-1). Кубовый продукт (15) ректификационной колонны (К-1) содержит тяжелые примеси.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1. Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена 95,8 масс.% смешивают с потоком рецикла (12) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 82,4 масс.% и направляют в реактор мономеризации (Р-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (14). Массовое соотношение дициклопентадиен : растворитель составляет 70:30. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,1 масс.%. В качестве высококипящего растворителя используют додекан с концентрацией основного вещества 99 масс.%. В качестве ингибитора полимеризации используют пара-трет-бутилкатехол с концентрацией основного вещества 99 масс.%. В реакторе (Р-1) при температуре 195°C и среднем времени пребывания контактного раствора в реакторе 4 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (Р-1). Концентрация циклопентадиена (4) составляет 99,90 масс.% при выходе 98,8%. Нижний поток (10) из реактора мономеризации (Р-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и отделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 4 кПа и температуре низа колонны 115°C. С верха колонны (К-1) отбирают фракцию (11), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс.% возвращают рециклом (12) на вход реактора (Р-1), а оставшуюся часть (13) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (14) с содержанием основного вещества 99 масс.% и возвращают его на вход реактора (Р-1). Из куба колонны (К-1) отбирают тяжелый остаток (15), состоящий в основном из олигомеров дициклопентадиена, и направляют на утилизацию. Полученный на стадии мономеризации циклопентадиен (4) направляют в реактор (Р-2), где при температуре 70°C, давлении 0,6 МПа и среднем времени пребывания контактного раствора в реакторе 5 ч димеризуют с образованием дициклопентадиена (5). После очистки от непрореагировавшего циклопентадиена и легких примесей (6) в ректификационной колонне (К-2) и образовавшихся олигомеров дициклопентадиена (9) в колонне (К-3) получают высокочистый дициклопентадиен (8) с концентрацией основного вещества 99,98 масс.%. Выход дициклопентадиена на стадии димеризации составляет 99,0%, селективность 99,7%. Суммарный выход дициклопентадиена составляет 97,82%.

Пример 2. Сырье и высококипящий растворитель для проведения мономеризации дициклопентадиена аналогичны примеру 1.

Исходную сырьевую дициклопентадиенсодержащую фракцию (1) смешивают с потоком рецикла (12) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 82,6 масс.% и направляют в реактор мономеризации (Р-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (14). Массовое соотношение дициклопентадиен : растворитель составляет 80:20. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,1 масс.%. В качестве ингибитора полимеризации используют ди-трет-бутилфенол. В реакторе (Р-1) при температуре 190°C и среднем времени пребывания контактного раствора в реакторе 5 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (Р-1). Концентрация циклопентадиена (4) составляет 99,83 масс.% при выходе 98,5%. Нижний поток (10) из реактора мономеризации (Р-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и отделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 8 кПа и температуре низа колонны 150°C. С верха колонны (К-1) отбирают фракцию (11), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс.% возвращают рециклом (12) на вход реактора (Р-1), а оставшуюся часть (13) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (14) с содержанием основного вещества 99 масс.% и возвращают его на вход реактора (Р-1). Из куба колонны (К-1) отбирают тяжелый остаток (15), состоящий в основном из олигомеров дициклопентадиена, и направляют на утилизацию. Полученный на стадии мономеризации циклопентадиен (4) направляют в реактор (Р-2), где при температуре 50°C, давлении 0,4 МПа и среднем времени пребывания контактного раствора в реакторе 6 ч димеризуют с образованием дициклопентадиена (5). После очистки от непрореагировавшего циклопентадиена и легких примесей (6) в ректификационной колонне (К-2) и образовавшихся олигомеров дициклопентадиена (9) в колонне (К-3) получают высокочистый дициклопентадиен (8) с концентрацией основного вещества 99,99 масс.%. Выход дициклопентадиена на стадии димеризации составляет 99,0%, селективность 99,5%. Суммарный выход дициклопентадиена составляет 97,54%.

Пример 3. Высококипящий растворитель и ингибитор полимеризации для проведения мономеризации дициклопентадиена аналогичны примеру 1.

Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена 94,1 масс.% смешивают с потоком рецикла (12) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 76,9 масс.% и направляют в реактор мономеризации (Р-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (14). Массовое соотношение дициклопентадиен : растворитель составляет 70:30. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,02 масс.%. В реакторе (Р-1) при температуре 191°C и среднем времени пребывания контактного раствора в реакторе 2 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (Р-1). Концентрация циклопентадиена составляет 99,80 масс.% при выходе 98,5%. Нижний поток (10) из реактора мономеризации (Р-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и отделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 10 кПа и температуре низа колонны 160°C. С верха колонны (К-1) отбирают фракцию (11), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс.% возвращают рециклом (12) на вход реактора (Р-1), а оставшуюся часть (13) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (14) с содержанием основного вещества 99 масс.% и возвращают его на вход реактора (Р-1). Из куба колонны (К-1) отбирают тяжелый остаток (15), состоящий в основном из олигомеров дициклопентадиена, и направляют на утилизацию. Полученный на стадии мономеризации циклопентадиен (4) направляют в реактор (Р-2), где при температуре 80°C, давлении 0,7 МПа и среднем времени пребывания контактного раствора в реакторе 4 ч димеризуют с образованием дициклопентадиена (5). После очистки от непрореагировавшего циклопентадиена и легких примесей (6) в ректификационной колонне (К-2) и образовавшихся олигомеров дициклопентадиена (9) в колонне (К-3) получают высокочистый дициклопентадиен (8) с концентрацией основного вещества 99,97 масс.%. Выход дициклопентадиена на стадии димеризации составляет 98,0%, селективность 99,5%. Суммарный выход дициклопентадиена составляет 96,5%.

Пример 4. Высококипящий растворитель для проведения мономеризации дициклопентадиена аналогичен примеру 1.

Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена 83,4 масс.% смешивают с потоком рецикла (12) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 50,6 масс.% и направляют в реактор мономеризации (Р-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (14). Массовое соотношение дициклопентадиен : растворитель составляет 70:30. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,1 масс.%. В качестве ингибитора полимеризации используют ди-трет-бутил-метилфенол. В реакторе (Р-1) при температуре 192°C и среднем времени пребывания контактного раствора в реакторе 4 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (Р-1). Концентрация циклопентадиена (4) составляет 99,85 масс.% при выходе 98,9%. Нижний поток (10) из реактора мономеризации (Р-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и отделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 12 кПа и температуре низа колонны 180°C. С верха колонны (К-1) отбирают фракцию (11), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс.% возвращают рециклом (12) на вход реактора (Р-1), а оставшуюся часть (13) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (14) с содержанием основного вещества 99 масс.% и возвращают его на вход реактора (Р-1). Из куба колонны (К-1) отбирают тяжелый остаток (15), состоящий в основном из олигомеров дициклопентадиена, который направляют на утилизацию. Полученный на стадии мономеризации циклопентадиен (4) направляют в реактор (Р-2), где при температуре 90°C, давлении 0,8 МПа и среднем времени пребывания контактного раствора в реакторе 3 ч димеризуют с образованием дициклопентадиена (5). После очистки от непрореагировавшего циклопентадиена и легких примесей (6) в ректификационной колонне (К-2) и образовавшихся олигомеров дициклопентадиена (9) в колонне (К-3) получают высокочистый дициклопентадиен (8) с концентрацией основного вещества 99,97 масс.%. Выход дициклопентадиена на стадии димеризации составляет 98,5%, селективность 99,5%. Суммарный выход дициклопентадиена составляет 97,41%.

Пример 5 (по прототипу). Сырье и условия проведения мономеризации дициклопентадиена аналогичны примеру 4. Процесс мономеризации проводят без регенерации растворителя и отделения непрореагировавшего дициклопентадиена в соответствии с традиционной схемой проведения процесса, представленной на фиг.2. Концентрация образовавшегося циклопентадиена (4) составляет 99,85 масс.% при выходе 96,6%. Полученный на стадии мономеризации циклопентадиен (4) направляют в реактор (Р-2), где при температуре 50°C, давлении 0,4 МПа и среднем времени пребывания контактного раствора в реакторе 6 ч димеризуют с образованием дициклопентадиена (5). После очистки от непрореагировавшего циклопентадиена и легких примесей (6) в ректификационной колонне (К-2) и образовавшихся олигомеров дициклопентадиена (9) в колонне (К-3) получают высокочистый дициклопентадиен (8) с концентрацией основного вещества 99,97 масс.%. Выход дициклопентадиена на стадии димеризации составляет 98,5%, селективность 99,5%. Суммарный выход дициклопентадиена составляет 95,15%.

Пример 6 (по прототипу). Сырье и условия проведения мономеризации дициклопентадиена аналогичны примеру 1. Процесс мономеризации проводят без регенерации растворителя и отделения непрореагировавшего дициклопентадиена в соответствии с традиционной схемой проведения процесса, представленной на фиг.2. Концентрация образовавшегося циклопентадиена (4) составляет 99,90 масс.% при выходе 96,2%. Полученный на стадии мономеризации циклопентадиен (4) направляют в реактор (Р-2), где при температуре 50°C, давлении 0,4 МПа и среднем времени пребывания контактного раствора в реакторе 6 ч димеризуют с образованием дициклопентадиена (5). После очистки от непрореагировавшего циклопентадиена и легких примесей (6) в ректификационной колонне (К-2) и образовавшихся олигомеров дициклопентадиена (9) в колонне (К-3) получают высокочистый дициклопентадиен (8) с концентрацией основного вещества 99,98 масс.%. Выход дициклопентадиена на стадии димеризации составляет 99,0%, селективность 99,5%. Суммарный выход дициклопентадиена составляет 95,24%.

Из примеров 1-4 видно, что проведение процесса получения дициклопентадиена по схеме, включающей регенерацию высококипящего растворителя и отделение непрореагировавшего дициклопентадиена на стадии мономеризации с последующим их рециклом, позволяет при содержании дициклопентадиена в сырье 50,6-82,6 масс.% увеличить на стадии мономеризации конверсию дициклопентадиена до 99,0-99,4% при селективности 99,5%, что соответствует суммарному выходу дициклопентадиена 96,5-97,8%. Концентрация дициклопентадиена в целевом продукте составляет 99,97-99,99 масс.%.

Как видно из примеров конкретного выполнения 5 и 6, проведение процесса получения дициклопентадиена без регенерации на стадии мономеризации инертного высококипящего растворителя и отделения непрореагировавшего дициклопентадиена не обеспечивает высокого выхода целевого продукта, так как на стадии мономеризации дициклопентадиена при селективности 99,5% конверсия дициклопентадиена составляет 96,7%. Суммарный выход дициклопентадиена в примере 5 составляет 95,15%, в примере 6 - 95,24%, что ниже, чем в процессе, предусматривающем регенерацию высококипящего агента и отделение непрореагировавшего дициклопентадиена на 2,67% и 2,54% соответственно.

Совокупность признаков заявляемого объекта позволяет получать из дициклопентадиенсодержащей фракции с концентрацией 50,6-82,6 масс.% дициклопентадиен с концентрацией 99,98 масс.%, который используется для получения полидициклопентадиена, этиленпропилендиеновых каучуков, нефтеполимерных смол, адамантана, этилиденнорборнена и других ценных продуктов нефтехимического синтеза. Заявляемый способ позволяет увеличить суммарный выход дициклопентадиена в целевом потоке до 97,8% за счет повышения чистоты циклопентадиена до концентрации 99,9 масс.% и конверсии дициклопентадиена до 99,4% на стадии мономеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ СФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2013 |

|

RU2538954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИЙ ПИРОЛИЗА | 2004 |

|

RU2289564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2011 |

|

RU2463284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ДИОЛЕФИНОВ С5 ИЗ ПИРОЛИЗНОГО БЕНЗИНА | 2014 |

|

RU2661869C2 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРБОРНАДИЕНА | 2002 |

|

RU2228324C1 |

Изобретение относится к способу получения дициклопентадиена, предусматривающему мономеризацию дициклопентадиенсодержащей фракции в присутствии инертного высококипящего растворителя и ингибитора полимеризации с получением циклопентадиена, димеризацию циклопентадиена и ректификацию концентрированного дициклопентадиена. При этом исходную сырьевую дициклопентадиенсодержащую фракцию с суммарной концентрацией дициклопентадиена и циклопентадиена 80-98 масс.% смешивают с потоком рецикла до достижения суммарной концентрации дициклопентадиена и циклопентадиена 50-97 масс.%, мономеризацию проводят в присутствии додекана, вводимого в массовом соотношении дициклопентадиен : растворитель от 40:60 до 90:10, и алкилфенола, вводимого в концентрации 0,01-0,5 масс.%, до достижения конверсии дициклопентадиена 99,4%, осуществляют регенерацию высококипящего растворителя, отделение непрореагировавшего дициклопентадиена при температуре 115-180°C и давлении 4-12 кПа и последующий их рецикл. Использование настоящего изобретения позволяет повысить концентрацию дициклопентадиена в целевом продукте до 99,98 масс.%, увеличить конверсию дициклопентадиена на стадии мономеризации до 99,4% при суммарном выходе дициклопентадиена 97,8%, повысить технологичность процесса. 1 з.п. ф-лы, 2 ил., 2 табл., 6 пр.

1. Способ получения дициклопентадиена, предусматривающий мономеризацию дициклопентадиенсодержащей фракции в присутствии инертного высококипящего растворителя и ингибитора полимеризации с получением циклопентадиена, димеризацию циклопентадиена и ректификацию концентрированного дициклопентадиена, отличающийся тем, что исходную сырьевую дициклопентадиенсодержащую фракцию с суммарной концентрацией дициклопентадиена и циклопентадиена 80-98 масс.% смешивают с потоком рецикла до достижения суммарной концентрации дициклопентадиена и циклопентадиена 50-97 масс.%, мономеризацию проводят в присутствии додекана, вводимого в массовом соотношении дициклопентадиен : растворитель от 40:60 до 90:10, и алкилфенола, вводимого в концентрации 0,01-0,5 масс.%, до достижения конверсии дициклопентадиена 99,4%, осуществляют регенерацию высококипящего растворителя, отделение непрореагировавшего дициклопентадиена при температуре 115-180°C и давлении 4-12 кПа и последующий их рецикл.

2. Способ по п.1, отличающийся тем, что в качестве алкилфенола используют пара-трет-бутилкатехол, ди-трет-бутилфенол или ди-трет-бутил-метилфенол.

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2011 |

|

RU2463284C1 |

| CN 102060649 A, 18.05.2011 | |||

Авторы

Даты

2015-02-10—Публикация

2014-01-29—Подача