Изобретение относится к нефтехимии, конкретно к способу получения дициклопентадиена, используемого в производстве полидициклопентадиена, металлоценовых катализаторов полимеризации, этилен-пропилен-диеновых каучуков (СКЭПТ), смол и других органических продуктов.

Наряду с циклопентадиенсодержащими фракциями С5-углеводородов нефтехимического производства, используемыми для получения дициклопентадиена, могут быть использованы и циклопентадиенсодержащие фракции углеводородов коксохимического производства, которые могут содержать значительное количество непредельных углеводородов и сероуглерода. Причем из указанного сырья можно получить дициклопентадиен с высокой селективностью и выходом.

Известен способ получения дициклопентадиена термической димеризацией фракции С5-углеводородов нефтехимического производства, содержащей 10-40% циклопентадиена, 10-15% изопрена, 0-30% пиперилена, при температуре 90-110°С, давлении 3,5-7 атм в течение 1-3 часов с последующим отделением дициклопентадиена многоступенчатой ректификацией. Степень извлечения дициклопентадиена составляет 90-95%, содержание основного вещества в нем 90 мас.%, см. US Патент 3557340, МПК С07С 7/00, 1971.

Недостатком способа является низкое содержание основного вещества в продукте вследствие низкой селективности за счет протекания побочных реакций содимеризации циклопентадиена с диеновыми углеводородами и трудности отделения дициклопентадиена от близкокипящих содимеров циклопентадиена с изопреном и пипериленом. Получаемый по известному способу дициклопентадиен с содержанием основного вещества 90 мас.% не пригоден для производства полимера дициклопентадиена, металлоценовых катализаторов и этилен-пропилен-диеновых каучуков, так как требуемая для этого чистота дициклопентадиена составляет не менее 98,5%.

Известен способ получения дициклопентадиена из углеводородных фракций С5-С9 нефтехимического производства путем термической димеризации циклопентадиена при температуре 135°С с дальнейшей ректификацией и выделением концентрированного дициклопентадиена, который подвергают мономеризации, а затем повторной димеризации с последующей ректификационной очисткой дициклопентадиена от образовавшихся в процессе димеризации содимеров циклопентадиена с другими диенами, тримеров, полимеров и других примесей, см. Журнал "Нефтепереработка и нефтехимия", статья Востриковой В.Н., Волковой Т.С. Способы получения циклопентадиена и дициклопентадиена, 1983, №7, с.27.

Недостатком способа является нецелевое расходование дициклопентадиена и циклопентадиена вследствие высокой температуры стадии термической димеризации (135°С), при которой наряду с реакцией димеризации циклопентадиена активно протекают реакции содимеризации циклопентадиена и С5-диенов с образованием 2-изопропенил-норборнена-5 и 2-(1-пропенил)-норборнена-5, а также тримеров и тетрамеров циклопентадиена. В результате требуется дополнительная очистка целевого продукта от большого количества побочных продуктов, что приводит к снижению эффективности процесса.

Известен способ получения дициклопентадиена из С5-фракций пиролиза углеводородов нефтехимического производства, включающий димеризацию С5-фракции при температуре 50-110°С с последующим фракционированием, выделением легких углеводородов и концентрата дициклопентадиена, дальнейшую мономеризацию концентрата дициклопентадиена ведут в присутствии высококипящего растворителя и ингибитора полимеризации при 180-210°С, и повторную димеризацию полученного циклопентадиена - при температуре 50-60°С с последующей ректификационной очисткой, см. RU Патент №2186051, МПК С07С 13/61,2002.

Указанный способ недостаточно эффективен вследствие многостадийности процесса, необходимости использования на стадии мономеризации двух реагентов, растворителя - гептадекана и ингибитора полимеризации - гидрохинона, причем гидрохинон теряет свою ингибирующую активность при температурах выше 120°С.

Наиболее близким по технической сущности является способ получения дициклопентадиена, включающий димеризацию циклопентадиена, содержащегося в С5-фракции пиролиза углеводородов при нагревании с последующим фракционированием при температуре 115°С и выделением концентрата дициклопентадиена, который далее мономеризуют и образовавшийся циклопентадиен подвергают повторной димеризации, причем димеризацию сырьевой С5-фракции ведут при 30-80°С, мономеризацию дициклопентадиена ведут в присутствии смеси алкилзамещенных фенолов (2,6-дитретбутилфенола, 2,4-дитретбутилфенола, 2,4,6-тритретбутилфенола) при 165-180°С, а повторную димеризацию циклопентадиена ведут при температуре 40-60°С, см. RU Патент №2289564, МПК8, С07С 2/42, С07С 13/61, 2006.

Недостатками данного способа являются недостаточные селективность стадии мономеризации (91-92%) и выход целевого продукта (80-81%), необходимость дополнительных трудоэнергозатрат на стадии плавления смеси трет-бутилзамещенных фенолов, представляющих собой кристаллические вещества.

Задачей изобретения является увеличение выхода дициклопентадиена полимеризационной чистоты (с содержанием основного вещества не менее 98,5%) за счет уменьшения образования побочных продуктов.

Техническая задача решается способом получения дициклопентадиена, включающим последовательно термическую димеризацию циклопентадиена из сырья циклопентадиенсодержащих фракций углеводородов с содержанием не менее 15 мас.% циклопентадиена, фракционирование и выделение концентрата дициклопентадиена, мономеризацию дициклопентадиена в присутствии замещенных фенолов при температуре 165-185°С с получением циклопентадиена, а затем повторную димеризацию циклопентадиена, в котором димеризацию циклопентадиена из сырья ведут при температуре 80-110°С, фракционирование ведут в присутствии метанола, взятого к ΣC5-диенов, содержащихся в сырье, в мольном соотношении (1-1,5):1, соответственно, мономеризацию проводят в присутствии смеси алкил- и арилзамещенных фенолов в соотношении (50-70):(50-30) в мас.%, вводимых в количестве 10-20 мас.% к концентрату дициклопентадиена, а повторную димеризацию циклопентадиена ведут при температуре 60-80°С.

Решение технической задачи позволяет увеличить выход дициклопентадиена до 90 мас.% с полимеризационной чистотой не менее 98,5%.

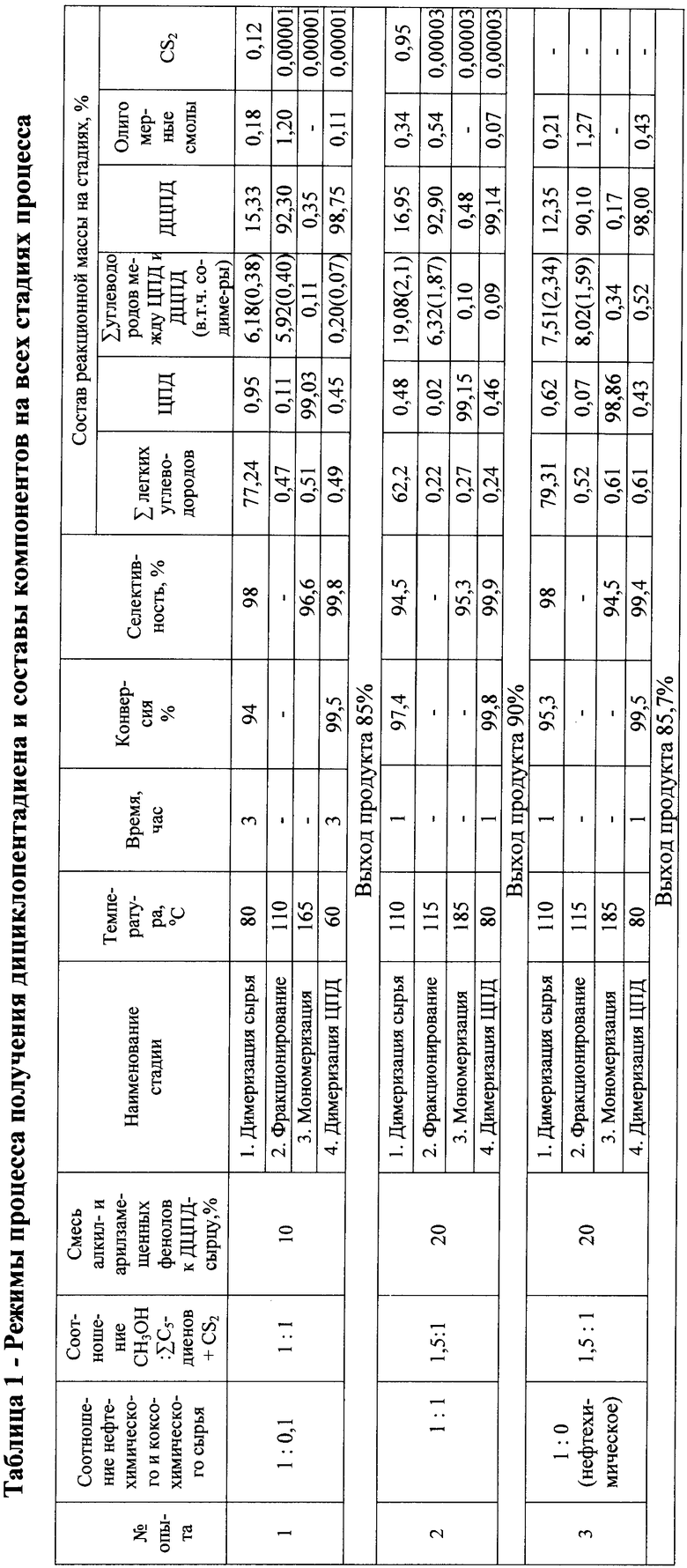

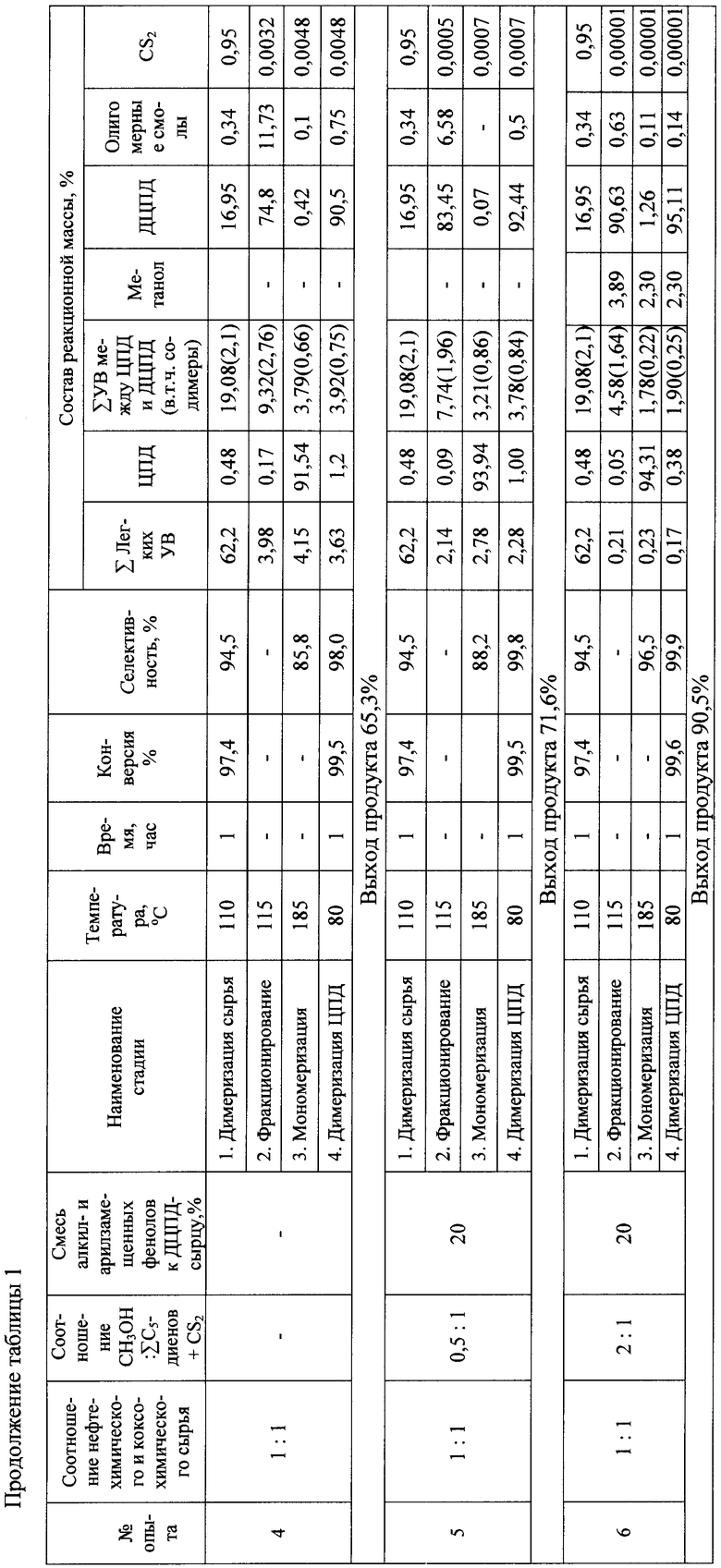

Изобретение иллюстрируется следующими примерами конкретного выполнения.

Пример 1

В качестве сырья берут фракции углеводородов нефтехимического и коксохимического производства, предварительно смешанные в соотношении 1:0,1, содержащие циклопентадиен в количестве 15 мас.%. Циклопентадиен (ЦПД) из сырья подвергают термической димеризации при температуре 80°С и времени пребывания реакционной массы в реакторе 3 часа. Далее углеводородную смесь, содержащую дициклопентадиен (ДЦПД), легкие углеводороды С5-С6, содимеры ЦПД с С5-диенами, олигомерные смолы и сероуглерод (до 0,95 мас.%, т.е. до 95 ppm) подают в ректификационную колонну на фракционирование в присутствии метанола в мольном соотношении метанол: ΣС5-диенов, равном 1:1.

С верха колонны выводят азеотропы легких углеводородов и сероуглерода с метанолом, с колонны - концентрат дициклопентадиена с содержанием основного вещества 92,3 мас.% и сероуглерода не более 0,1 ppm.

Концентрат дициклопентадиена направляют на мономеризацию при температуре 165°С в присутствии смеси алкил- и арилзамещенных фенолов в соотношении 70:30 в мас.%, вводимых в количестве 10 мас.% к концентрату дициклопентадиена. В качестве алкилзамещенных фенолов используют Агидол-21 (ТУ 2425-452-05742686-2003), представляющий собой смесь моно- и диалкилфенолов. В качестве арилзамещенных фенолов используют Агидол -20 (ТУ 38103160-91), представляющий собой смесь метилбензилированных фенолов. Смесь фенолов предварительно подогревают в рекуперативном теплообменнике кубовыми продуктами колонны мономеризации.

Образовавшийся на стадии мономеризации циклопентадиен подвергают повторной димеризации при температуре 60°С и времени пребывания реакционной массы в реакторе 3 часа. Получают дициклопентадиен, массовая доля которого составляет 99,2%. Выход целевого продукта 85%.

Пример 2

В качестве сырья берут фракции углеводородов нефтехимического и коксохимического производства, предварительно смешанные в соотношении 1:1, содержащие 16,8 мас.% циклопентадиена. Циклопентадиен из сырья подвергают димеризации при температуре 110°С и времени пребывания реакционной массы в реакторе 1 час. Далее углеводородную смесь, содержащую дициклопентадиен, легкие углеводороды С5-С6, содимеры циклопентадиена с С5-диенами, олигомерные смолы и сероуглерод (до 0,95 мас.%) подают в ректификационную колонну на фракционирование в присутствии метанола в мольном соотношении метанол: ΣС5-диенов, равном 1,5:1.

С верха колонны выводят азеотропы легких углеводородов и сероуглерода с метанолом, с колонны - концентрат дициклопентадиена с содержанием основного вещества 95,2 мас.% и сероуглерода до 0,3 ppm.

Концентрат дициклопентадиена направляют на мономеризацию при температуре 185°С в присутствии смеси алкил- и арилзамещенных фенолов, в качестве которых берут, соответственно, Агидол 21 и Агидол 20 в соотношении 50:50 в мас.%, вводимой в количестве 20% к концентрату дициклопентадиена.

Образовавшийся на стадии мономеризации циклопентадиен подвергают повторной димеризации при температуре 80°С и времени пребывания реакционной массы в реакторе 1 час. Получают дициклопентадиен, массовая доля которого составляет 99,6%. Выход целевого продукта 90%.

Пример 3

В качестве сырья берут фракции углеводородов нефтехимического производства, содержащие 15 мас.% циклопентадиена, и подвергают димеризации при температуре 110°С и времени пребывания реакционной массы в реакторе 1 час. Далее димеризат подают в ректификационную колонну на фракционирование в присутствии метанола в мольном соотношении метанол: ΣС5-диенов, равном 1,5:1. С верха колонны выводят азеотропы легких углеводородов с метанолом, с куба колонны - концентрат дициклопентадиена с содержанием основного вещества 89,7 мас.%.

Концентрат дициклопентадиена направляют на мономеризацию при температуре 185°С в присутствии смеси алкил- и арилзамещенных фенолов, в качестве которых берут, соответственно, Агидол 21 и Агидол 20 в соотношении 50:50 в мас.%, вводимой в количестве 20 мас.% к концентрату дициклопентадиена.

Образовавшийся на стадии мономеризации циклопентадиен подвергают повторной димеризации при температуре 80°С и времени пребывания реакционной массы в реакторе 1 час. Получают дициклопентадиен, массовая доля которого составляет 98,8%. Выход целевого продукта 82,3%.

Пример 4 (по прототипу)

Сырье и условия димеризации циклопентадиена в сырье аналогичны примеру 2, т.е. в качестве сырья берут фракции углеводородов нефтехимического и коксохимического производства, предварительно смешанные в соотношении 1:1. Фракционирование реакционной массы проводят на одной ректификационной колонне без присутствия метанола. С верха колонны димеризации отгоняют легкие непрореагировавшие углеводороды С5-С6. Кубовый продукт содержит 74,8 мас.% дициклопентадиена и сероуглерод в количестве до 32 ppm.

Стадию мономеризации дициклопентадиена проводят в присутствии смеси алкилзамещенных фенолов, в качестве которых берут 2,6-дитретбутилфенол, 2,4-дитретбутилфенол, 2,4,6-тритретбутилфенол, при температуре 185°С. Полученную фракцию, содержащую 87,9% циклопентадиена и 4,3% дициклопентадиена, подвергают повторной димеризации в условиях, аналогичных примеру 2. Получают дициклопентадиен, массовая доля которого составляет 91,7%, в том числе ЦПД 1,2%. Выход целевого продукта 65,3%.

Пример 5

Сырье и условия димеризации циклопентадиена аналогичны примеру 2. Полученный на первой стадии димеризат, содержащий дициклопентадиен, легкие углеводороды С5-С6, содимеры циклопентадиена с С5-диенами, олигомерные смолы и сероуглерод (до 0,95 мас.%) подают в ректификационную колонну. Одновременно с димеризатом на фракционирование подают метанол в мольном соотношении метанол: ΣС5-диенов, равном 0,5:1

С верха колонны выводят азеотропы легких углеводородов и сероуглерода с метанолом, с куба колонны - концентрат дициклопентадиена с содержанием основного вещества 83,4 мас.% и сероуглерода до 5 ppm.

Концентрат дициклопентадиена направляют на мономеризацию при температуре 185°С в присутствии предварительно нагретой в рекуператоре смеси алкил- и арилзамещенных фенолов, в качестве которых берут, соответственно, Агидол 21 и Агидол 20 в соотношении 50:50 в мас.%, вводимых в количестве 20 мас.% к концентрату дициклопентадиена.

Образовавшийся на стадии мономеризации циклопентадиен подвергают повторной димеризации при температуре 80°С и времени пребывания реакционной массы в реакторе 1 час. Получают продукт, в котором массовая доля дициклопентадиена составляет 93,4%. Выход целевого продукта 71,6%.

Пример 6

Сырье и условия димеризации циклопентадиена из сырья аналогичны примеру 2. Фракционирование реакционной массы проводят на одной ректификационной колонне. Одновременно с димеризатом на фракционирование подают метанол в мольном соотношении метанол: ΣС5-диенов, равном 2:1.

С верха колонны выводят азеотропы легких углеводородов с метанолом, с куба колонны - концентрат дициклопентадиена с содержанием основного вещества 90,6 мас.%, 3,9 мас.% метанола и сероуглерода до 0,1 ppm.

Концентрат дициклопентадиена направляют на мономеризацию и повторную димеризацию, которые проводят в условиях примера 2. Получают дициклопентадиен, массовая доля которого составляет 95,5%. Содержание метанола во фракции дициклопентадиена 2,3%. Выход целевого продукта 90,5%.

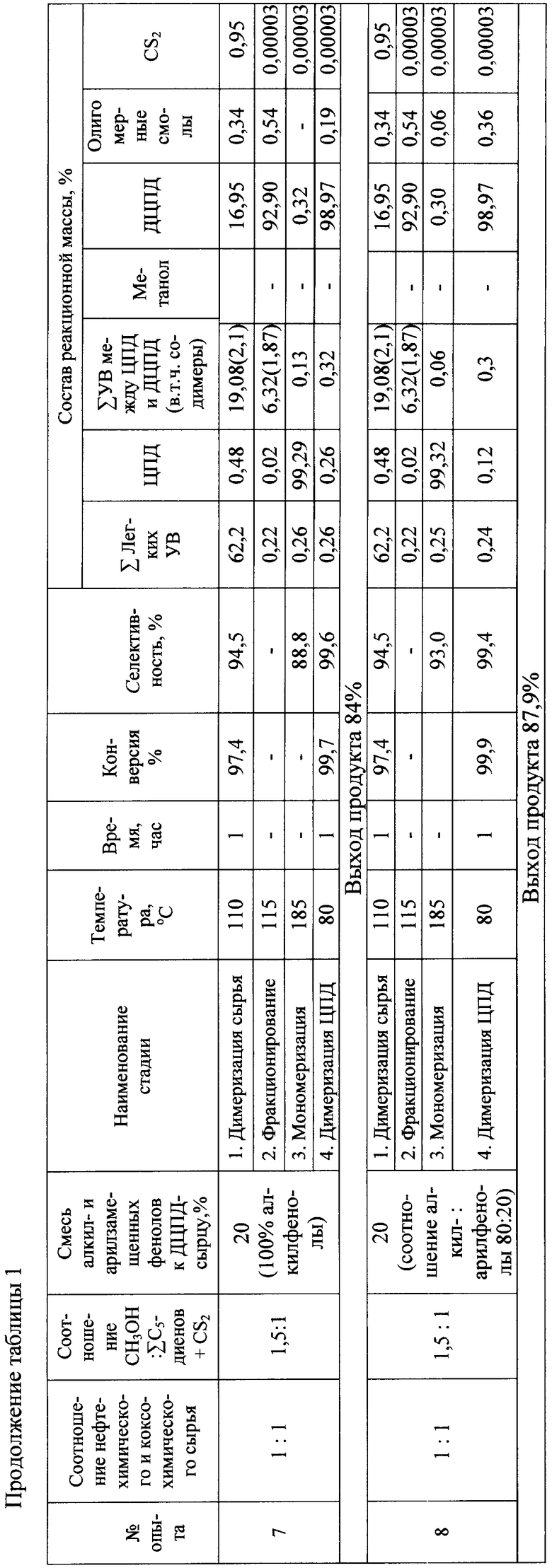

Пример 7

Сырье, условия димеризации циклопентадиена и фракционирования аналогичны примеру 2. Полученный на стадии фракционирования концентрат дициклопентадиена подвергают мономеризации при температуре 185°С в присутствии алкилзамещенного фенола «Агидол 21», вводимого в количестве 20 мас.% к концентрату дициклопентадиена. Образовавшийся на стадии мономеризации циклопентадиен подвергают повторной димеризации при температуре 80°С и времени пребывания реакционной массы в реакторе 1 час. Получают дициклопентадиен, массовая доля которого составляет 99,23%. Выход целевого продукта 84%.

Пример 8

Сырье, условия димеризации циклопентадиена и фракционирования реакционной массы аналогичны примеру 2. Полученный на стадии фракционирования концентрат дициклопентадиена подвергают мономеризации при температуре 185°С в присутствии смеси алкил- и арилзамещенных фенолов, в качестве которых берут, соответственно, Агидол 21 и Агидол 20 в соотношении 80:20 в мас.%, вводимой в количестве 20 мас.% к концентрату дициклопентадиена. Образовавшийся на стадии мономеризации циклопентадиен подвергают повторной димеризации в условиях примера 2. Получают дициклопентадиен, массовая доля которого составляет 99,09%. Выход целевого продукта 87,9%.

Данные по примерам 1-8 приведены в таблице 1.

Как видно из примеров конкретного выполнения, см. пример 4, использование сырья аналогичного заявляемому объекту, но в отсутствие метанола на стадии фракционирования и в присутствии алкилзамещенных фенолов не позволяет получить дициклопентадиен полимеризационой чистоты (не менее 98,5%) и высоким выходом. Выход дициклопентадиена составляет 65,3% с содержанием основного вещества 91,7%. Такая чистота дициклопентадиена недостаточна для получения полимера дициклопентадиена, металлоценовых катализаторов, этилен-пропилен-диеновых каучуков и других органических продуктов.

По примерам 1, 2, 3 видно, что проведение процесса на стадии фракционирования в присутствии метанола и в присутствии алкил-, арилзамещенных фенолов позволяет получить селективность стадии мономеризации 93-96%, высокий выход дициклопентадиена - до 90,5%, с концентрацией основного вещества 99,2-99,4%. Такая чистота дициклопентадиена достаточна для получения полимера дициклопентадиена, металлоценовых катализаторов, этилен-пропилен-диеновых каучуков и других органических продуктов.

По примеру 7 видно, что проведение процесса на стадии фракционирования в присутствии метанола и в присутствии только алкилзамещенных фенолов не обеспечивает высокой степени извлечения циклопентадиена, т.к. селективность стадии мономеризации 85,8%, выход дициклопентадиена 84%, что ниже, чем в присутствии смеси алкил-, арилзамещенных фенолов на 7%.

По примеру 5 видно, что использование количества метанола ниже заявлемого не обеспечивает высокой степени извлечения легких углеводородов. Получают продукт, в котором массовая доля дициклопентадиена составляет 93,4%. Выход целевого продукта 71,6%.

По примеру 6 видно, что использование метанола выше заявленных пределов снижает концентрацию технического дициклопентадиена за счет проскока метанола по кубу колонны. Получают дициклопентадиен, массовая доля которого составляет 95,5%. Содержание метанола в целевом продукте 2,3%. Выход целевого продукта 90,5%.

Совокупность признаков заявляемого объекта позволяет получать дициклопентадиен не только из нефтехимического сырья, но и из нефтехимического и коксохимического, содержащих в большом количестве сероуглерод. Заявляемый объект позволяет получать дициклопентадиен полимеризационной чистоты 99,2-99,4%, который используется в производстве полидициклопентадиена, металлоценовых катализаторов полимеризации, этилен-пропилен-диеновых каучуков (СКЭПТ) и других органических продуктов, а выход целевого продукта увеличивается до 91%, т.е. по сравнению с прототипом увеличен на 26%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИЙ ПИРОЛИЗА | 2004 |

|

RU2289564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ С5 ФРАКЦИИ ПИРОЛИЗА | 2015 |

|

RU2581061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ СФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2013 |

|

RU2538954C1 |

| Способ выделения циклопентадиена | 1975 |

|

SU596565A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

Изобретение относится к способу получения дициклопентадиена, включающему последовательно термическую димеризацию циклопентадиена из сырья циклопентадиенсодержащих фракций углеводородов с содержанием не менее 15% циклопентадиена, фракционирование и выделение концентрата дициклопентадиена, мономеризацию дициклопентадиена в присутствии замещенных фенолов при температуре 165-185°С с получением циклопентадиена, а затем повторную димеризацию циклопентадиена. Способ характеризуется тем, что димеризацию циклопентадиена из сырья ведут при температуре 80-110°С, фракционирование ведут в присутствии метанола, взятого к ΣС5-диенов, содержащихся в сырье, в мольном соотношении (1-1,5):1, соответственно, мономеризацию проводят в присутствии смеси алкил- и арилзамещенных фенолов в соотношении (50-70):(50-30), соответственно, вводимых в количестве 10-20% к концентрату дициклопентадиена, а повторную димеризацию циклопентадиена ведут при температуре 60-80°С. Использование настоящего способа позволяет увеличить выход дициклопентадиена до 90 мас.% с полимеризационной чистотой не менее 98,5%. 8 пр., 1 табл.

Способ получения дициклопентадиена, включающий последовательно термическую димеризацию циклопентадиена из сырья циклопентадиенсодержащих фракций углеводородов с содержанием не менее 15% циклопентадиена, фракционирование и выделение концентрата дициклопентадиена, мономеризацию дициклопентадиена в присутствии замещенных фенолов при температуре 165-185°С с получением циклопентадиена, а затем повторную димеризацию циклопентадиена, отличающийся тем, что димеризацию циклопентадиена из сырья ведут при температуре 80-110°С, фракционирование ведут в присутствии метанола, взятого к ΣС5-диенов, содержащихся в сырье, в мольном соотношении (1-1,5):1 соответственно, мономеризацию проводят в присутствии смеси алкил- и арилзамещенных фенолов в соотношении (50-70):(50-30) соответственно, вводимых в количестве 10-20% к концентрату дициклопентадиена, а повторную димеризацию циклопентадиена ведут при температуре 60-80°С.

| RU 2000127233 А, 27.08.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИЙ ПИРОЛИЗА | 2004 |

|

RU2289564C2 |

| CN 1907927 A, 07.02.2007 | |||

| JP 3240740 A, 28.10.1991. | |||

Авторы

Даты

2012-10-10—Публикация

2011-05-04—Подача