Изобретение касается производства ароматических углеводородов, в частности получения бензола и толуола, и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения бензола и толуола путем каталитического риформинга прямогонных бензиновых фракций с последующим извлечением бензола и толуола из катализатов реформинга методом экстракции избирательными растворителями (патент US 3280022, 208-64, 1966).

Недостатком известного способа является невысокий выход бензола в расчете на исходную прямогонную бензиновую фракцию из-за низкого содержания в сырье соответствующих бензолобразующих нафтеновых углеводородов.

Наиболее близким техническим решением к заявляемому изобретению является способ получения бензола и толуола путем каталитического риформинга узкой прямогонной бензиновой фракции 62-105oС в присутствии платиносодержащего катализатора при температуре 500-505oС и давлении до 2,7 МПа на специализированной установке с последующим выделением фракции из катализата риформинга и экстракции целевых продуктов /А.Д. Сулимов. Производство ароматических углеводородов из нефтяного сырья. М.: Химия, 1975, с.19-25, 57/.

Недостатком известного способа является ограниченность сырья каталитического риформинга - узкой прямогонной бензиновой фракции 62-105oС, для выделения которой подвергают ректификации значительное количество широкой прямогонной бензиновой фракции НК-180oС, усложненная технология ее приготовления в нескольких колоннах, при этом возникает затруднения при подготовке оптимального сырья для каталитического риформинга топливного производства, сравнительно низкий выход бензола и толуола и вследствие этого высокая их стоимость.

Технической задачей изобретения является увеличение ресурса сырья каталитического риформинга - прямогонной бензиновой фракции, упрощение технологии ее приготовления, увеличение выхода бензола и толуола и снижение их стоимости.

Сущность изобретения заключается в том, что в известном способе получения бензола и толуола путем каталитического риформинга прямогонной бензиновой фракции c последующим выделением фракции из катализата риформинга и экстракции бензола и толуола из указанной фракции, согласно изобретению каталитическому риформингу подвергают прямогонную бензиновую фракцию НК-200oС с последующим выделением из катализата риформинга фракции, выкипающей в интервале температур 60-125oС.

Установка каталитического риформинга, производящая компонент высокооктановых автомобильных топлив, имеет, как правило, сравнительно с установкой каталитического риформинга узкой прямогонной бензиновой фракции, вырабатывающей бензол и толуол, значительно большую единичную мощность (до 1 млн.т. в год сырья), при этом себестоимость получаемого катализата риформинга существенно ниже. В качестве сырья используют прямогонные бензиновые фракции 62-180oС или 85-180oС, при этом содержание ароматических углеводородов в катализате риформинга составляет 60-70 мас.%, в том числе наиболее токсичного и нежелательного компонента при приготовлении топлива - бензола, до 10 мас.%.

В связи с введением нового ГОСТ P51105-97 "Топлива для двигателей внутреннего сгорания. Бензины неэтилированные", в котором устанавливаются ограничительные требования по содержанию ароматических углеводородов, в том числе бензола, целесообразно изъятие указанных "избыточных" ароматических углеводородов из катализата риформинга. При этом бензол имеет наинизшее октановое число смешения среди других ароматических углеводородов и несущественно влияет на снижение октано-тонны катализата риформинга.

Исследованиями установлено, что фракция 60-125oС катализата риформинга прямогонной бензиновой фракции НК-200oС содержит до 30 мас.% низкооктановых парафиновых углеводородов C7-C8, среднее октановое число которых составляет минус 10 пунктов. Поэтому удаление из катализата риформинга парафиновых углеводородов С7-С8 способствует увеличению октанового числа оставшейся части продукта.

Исследованиями установлено, что степень ароматизации при риформинге широкой прямогонной бензиновой фракции НК-200oС достигается легче и выше, чем при переработке узкой бензиновой фракции 62-105oС.

Наличие высокоароматизированных катализатов крупнотоннажных установок реформинга позволяет без ущерба для топливного производства использовать часть продукта (фр. 60-125oС) для получения бензола и толуола, при этом не требуется достижение максимального отбора ароматических углеводородов от потенциального содержания их в катализате риформинга.

При переработке узкой прямогонной бензиновой фракции из-за низкой степени ароматизации сырья обязательным условием является 100% извлечение бензола и толуола из катализата риформинга. При этом для подготовки указанного сырья из-за интенсивного образования азеотропных смесей требуется более высокая четкость ректификации, чем для выделения фракции 60-125oС, содержащей значительно ниже парафиновых углеводородов, из катализата риформинга прямогонной фракции НК-200oС. В связи с этим существенно возрастают капитальные и эксплуатационные затраты, что приводит к удорожанию бензола и толуола по прототипу.

Способ проводят следующим образом.

Прямогонную бензиновую фракцию НК-200oС (нефтяную или из газового конденсата) подвергают риформированию в присутствии платиносодержащего катализатора при температуре 480-530oС, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции водородсодержащего газа (ВСГ) 1500 нм3/м3 с последующей ректификацией катализата риформинга с выделением фракции, выкипающей в интервале температур 60-125oС.

Фракцию 60-125oС катализата риформинга подвергают экстракции с получением целевого продукта - бензола и толуола, выход которых на исходное сырье составляет 12,6 и 18,3 мас.%, а стоимость их 78,5 отн.% против соответственно 9,5 и 14,5 мас.%, а также 100 отн.% (прототип).

Отличительный признак заявляемого технического решения заключается в каталитическом риформинге прямогонной бензиновой фракции НК-200oС с последующим выделением из катализата риформинга фракции, выкипающей в интервале температур 60-125oС.

Таким образом достигается увеличение ресурса сырья каталитического риформинга - прямогонной бензиновой фракции для получения бензола и толуола, упрощение ее технологии приготовления, увеличение выхода бензола на 3,1 мас. %, толуола на 3,8 мас.% и снижение стоимости целевого продукта на 21,5 отн.% за счет уменьшения эксплуатационных и капитальных затрат.

Примеры осуществления заявляемого изобретения.

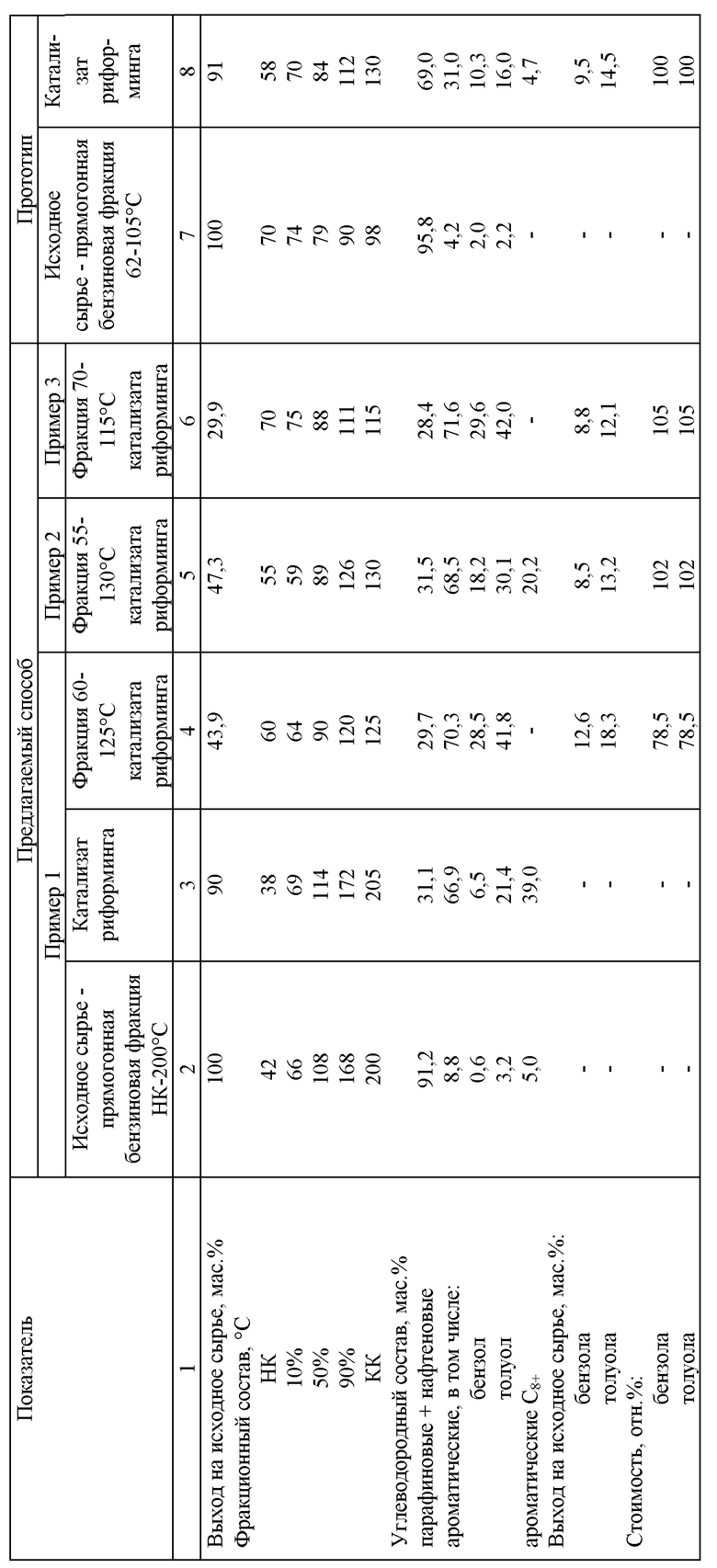

Пример 1. Прямогонную бензиновую фракцию НК-200oС (нефтяную или из газового конденсата) подвергают реформированию в присутствии платиносодержащего катализатора при температуре 480-530oС, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции водородсодержащего газа (ВСГ) 1500 нм3/м3 с последующей ректификацией катализата риформинга с выделением фракции, выкипающей в интервале температур 60-125oС. Фракции 60-125oС катализата риформинга подвергают экстракции с получением целевого продукта - бензола и толуола, выход которых на исходное сырье составляет 12,6 и 18,3 мас. %, а стоимость их 78,5 отн.% против соответственно 9,5 и 14,5 мас.%, а также 100 отн.% (прототип), результаты представлены в таблице.

Таким образом достигается увеличение ресурса сырья каталитического риформинга - прямогонной бензиновой фракции для получения бензола и толуола, упрощение ее технологии приготовления, увеличение выхода бензола на 3,1 мас. %, толуола на 3,8 мас.% и снижение стоимости целевого продукта на 21,5 отн.% за счет уменьшения эксплуатационных и капитальных затрат.

Пример 2. Прямогонную бензиновую фракцию НК-200oС (нефтяную или из газового конденсата), качество которой представлено в таблице, подвергают риформированию в присутствии платиносодержащего катализатора в условиях примера 1 с последующей ректификацией катализата риформинга (качество представлено в таблице) с выделением фракции, выкипающей в интервале температур 58-130oС. Фракцию 56-130oС катализата реформинга подвергают экстракции с получением целевого продукта - бензола и толуола, выход которых на исходное сырье составляет 8,5 и 13,2 мас.%, а стоимость их 102 отн.% против соответственно 9,5 и 14,5 мас.%, а также 100 отн.% (прототип), результаты представлены в таблице. В данном примере выход бензола и толуола на исходное сырье ниже на 1,0 и на 1,3 мас.% соответственно, а стоимость их выше на 2 отн. % сравнительно с известным способом (прототип).

Пример 3. Прямогонную бензиновую фракцию НК-200oС (нефтяную или из газового конденсата), качество которой представлено в таблице, подвергают риформированию в присутствии платиносодержащего катализатора в условиях примера 1 с последующей ректификацией катализата риформинга (качество представлено в таблице) с выделением фракции, выкипающей в интервале температур 70-115oС. Фракцию 70-115oС катализата риформинга подвергают экстракции с получением целевого продукта - бензола и толуола, выход которых на исходное сырье составляет 8,8 и 12,1 мас.%, а стоимость их 105 отн.% против соответственно 9,5 и 14,5 мас.%, а также 100 отн.% (прототип), результаты представлены в таблице.

В данном примере выход бензола и толуола на исходное сырье ниже на 0,7 и на 2,4 мас.% соответственно, а стоимость их выше на 5 отн.% сравнительно с известным способом (прототип).

Из представленных в таблице данных видно, что предлагаемый способ позволяет увеличить ресурс сырья каталитического реформинга - прямогонной бензиновой фракции, упростить технологию ее приготовления, увеличить выход бензола и толуола и снизить их стоимость.

Предлагаемое изобретение может быть использовано на нефтеперерабатывающих заводах для излучения индивидуальных ароматических углеводородов, то есть позволяет расширить ассортимент и объем производимых ароматических углеводородов.

Дополнительным преимуществом предлагаемого способа является "изъятие" избыточного и наиболее токсичного из ароматических углеводородов - бензола, имеющего наинизшее октановое число смешения, из состава высокооктановых неэтилированных автомобильных бензинов, что способствует при использовании топлив на автотранспорте снижению вредных выбросов в атмосферу, то есть уменьшению загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2145627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2206600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1999 |

|

RU2146275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1997 |

|

RU2131908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2228948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| Способ получения ароматических углеводородов | 1978 |

|

SU1116048A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2240340C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

Использование: нефтехимия. Сущность: прямогонную бензиновую фракцию НК-200oС (нефтяную или из газового конденсата) подвергают риформированию в присутствии платиносодержащего катализатора при температуре 480-530oС, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции водородсодержащего газа 1500 нм3/м3 с последующей ректификацией катализата риформинга с выделением фракции, выкипающей в интервале температур 60-125oС. Фракцию 60-125oС катализата риформинга подвергают экстракции с получением целевого продукта - бензола и толуола. Технический результат: увеличение выхода бензола и толуола. 1 табл.

Способ получения бензола и толуола путем каталитического риформинга прямогонной бензиновой фракции с последующим выделением фракции из катализата риформинга и экстракции бензола и толуола из указанной фракции, отличающийся тем, что каталитическому риформингу подвергают прямогонную бензиновую фракцию НК-200oС с последующим выделением из катализата риформинга фракции, выкипающей в интервале температур 60-125oС.

| Сулимов А.Д | |||

| Производство ароматических углеводородов из нефтяного сырья | |||

| - М.: Химия, 1975, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| US 4115247 А, 19.09.1978 | |||

| US 3280022 А, 18.10.1966 | |||

| US 4594144 А, 10.06.1986 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2151166C1 |

Авторы

Даты

2002-12-20—Публикация

2001-03-27—Подача