Изобретение относится к новым химическим соединениям, в частности к хром-кобальт-иттриевому алюминиду состава Cr0,0195Co0,137V0,178Al0,49, который может быть использован в качестве материала для жаростойких плазменных покрытий сплавов, работающих при 800-1000oC в длительном режиме.

Известно жаростойкое покрытие, включающее Co, Cr, Al, Y, Ni [1].

Недостатком данного покрытия является то, что каждый химический элемент воздействует на матрицу самостоятельно (раздельно), что не обеспечивает достаточной жаростойкости покрытия.

Известен хром-никелевый алюминид состава CrAl1,19Ni0,04, используемый в качестве упрочняющего материала при плазменно-лазерном легировании хромсодержащих сталей [2].

Недостатком данного хромникелевого алюминида является то, что окисляемость при высоких температурах в серосодержащих газах более высокая, что не обеспечивает повышенную жаростойкость покрытия.

Известен способ получения химического соединения, включающий сплавление хрома, алюминия в вакууме, выдержку, охлаждение и отжиг в вакууме [2].

Данным способом невозможно получить жаростойкий материал для покрытия.

Задача, решаемая изобретением, состоит в получении нового химического соединения - хром-кобальт-иттриевого алюминида состава Cr0,195Al0,49Co0,137Y0,178, обладающего высокой жаростойкостью, позволяющей использовать его в качестве материала для плазменного легирования жаростойких сплавов на никелевой основе, работающих при высоких температурах в длительном режиме.

В известном способе получения химического соединения, включающем сплавление хрома и алюминия в вакууме, выдержку, охлаждение и гомогенизирующий отжиг в вакууме, согласно изобретению в соединение дополнительно вводят кобальт и иттрий, сплавляют элементы хром, алюминий, кобальт и иттрий в соотношении 0,195 : 0,49 : 0,137 : 0,178 при 1550-1625oC в атмосфере гелия при давлении 400 мм рт. ст. путем трехкратного переплава в течение 15-20 мин, охлаждают со скоростью 20-30o/c, а отжиг проводят в вакууме при 1000-1050oC в течение 22-24 ч.

Исходные материалы чистотой не менее 99,9-99,95% помещают в электродуговую вакуумную печь с медной подиной и сплавляют при 1550-1625oC в атмосфере чистого гелия при давлении ≈ 400 мм рт.ст. путем трехкратного переплава в течение 15-20 мин и охлаждением со скоростью 20-30o/с. Затем проводят гомогенизирующий вакуумный отжиг материала при 1000-1050oC в течение 22-24 ч. В результате такой обработки получают хрупкий, плотный, блестящий материал, имеющий микротвердость, измеренную на приборе ПМТ-3, равную 620±15 кгс•мм-2. Согласно результатам элементного и рентгенографического анализов, проведенных на установках "Goal" и "ДРОН-3" хром-кобальт-иттриевый алюминид состава Cr0,195Al0,49Co0,137Y 0,178 имеет тетрагональную кристаллическую решетку с параметрами A = 8,909197±0,000434A, B = 8,909197±0,000437 A, C = 5,097287±0,000364 A, рассчитанные по программе автоматического индицирования TREOR-4, с определением критерия качества Смита и Снайдера.

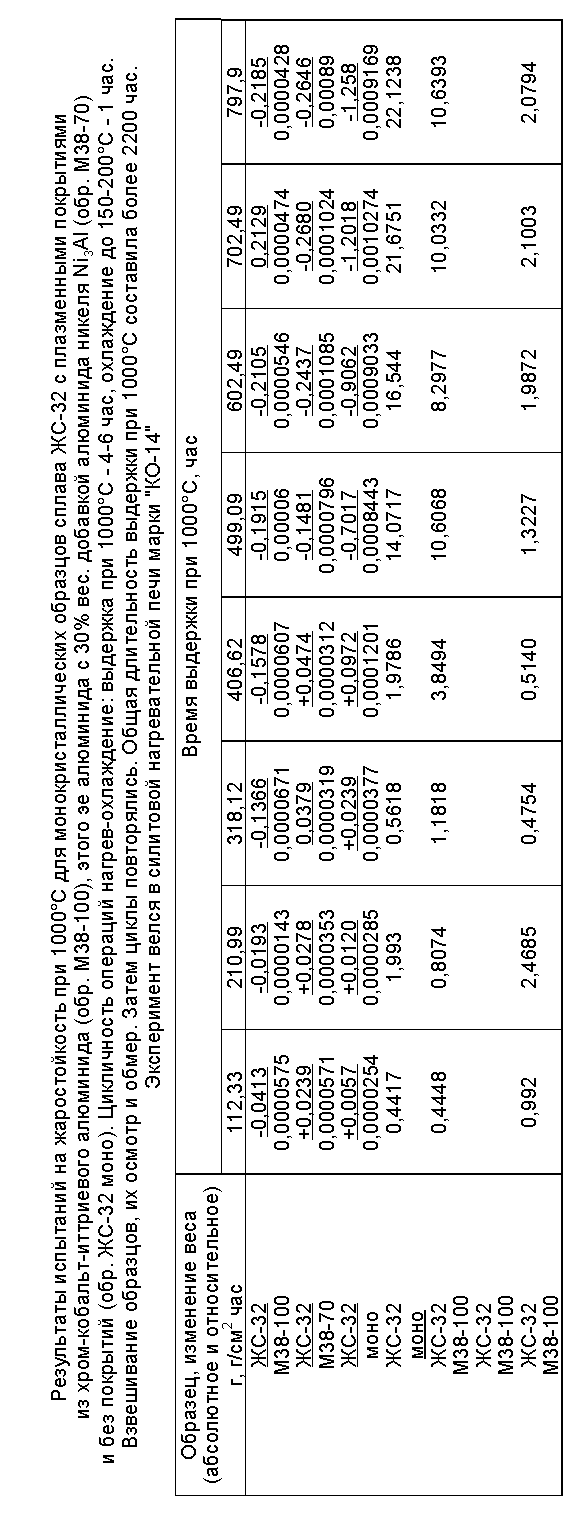

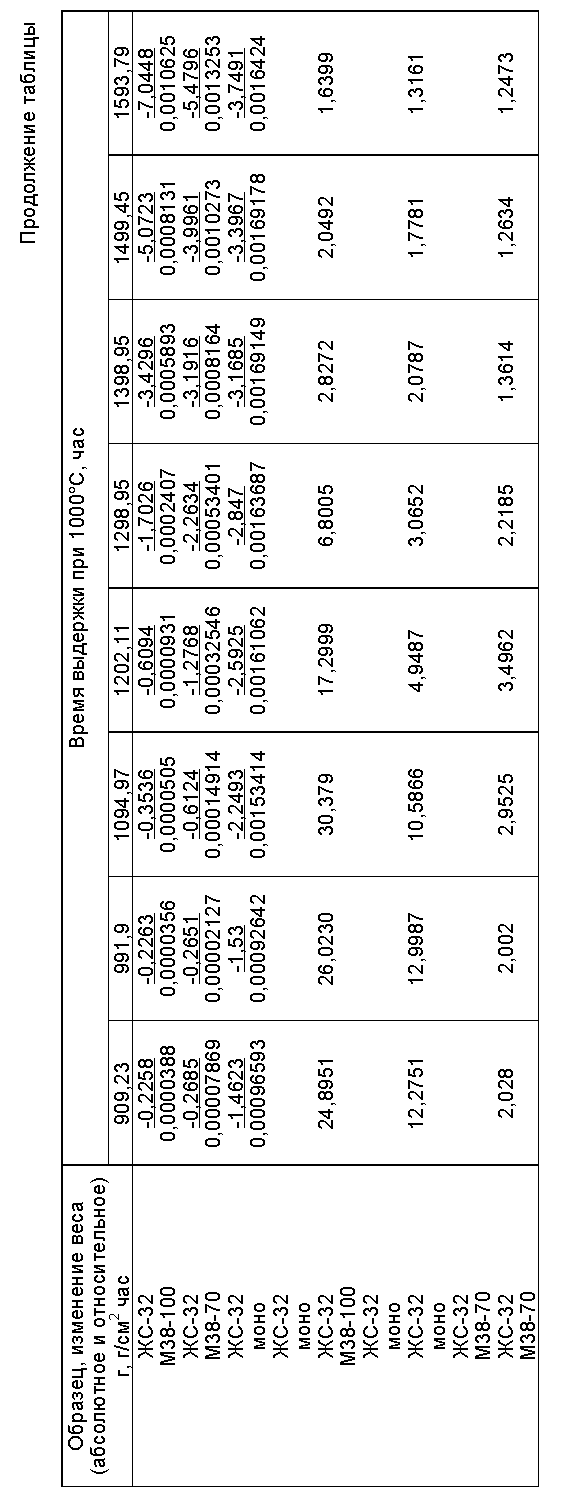

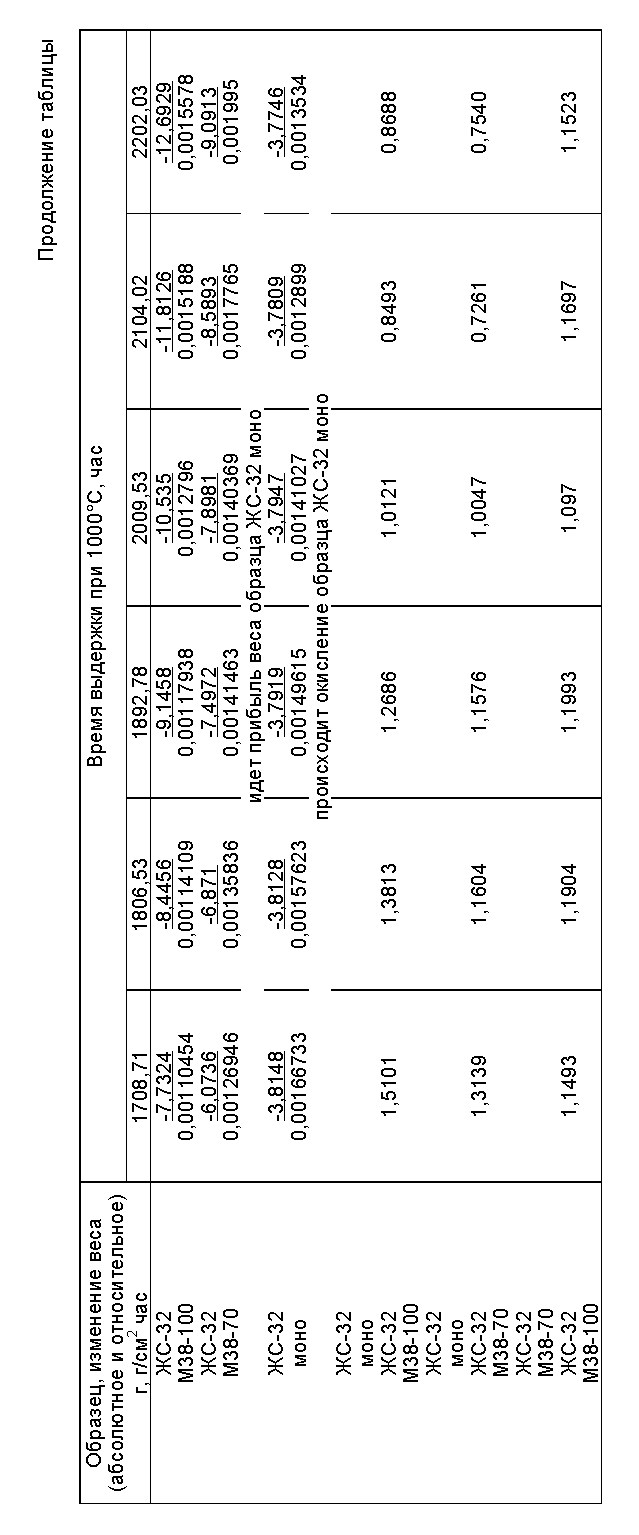

Полученный хром-кобальт-иттриевый алюминид измельчали с классификацией по крупности от +45 до -100 мкм для плазменного напыления на образцы монокристаллов никелевого сплава ЖС-32, имеющего состав: C - 0,15, Cr - 4,0, Co - 9,9, W - 8,4, Mo - 0,5, Al - 5,5, Nb - 1,2, Ta - 4,7, Re - 3,3, Ni - ост. Плазменное нанесение порошка хром-кобальт-иттриевого алюминида на монокристаллический образец включает следующие операции: дробеструйную обработку рабочей поверхности металла, ее обезжиривание, нагрев до 100-150oC и нанесение покрытия толщиной 80-100 мкм за 1-2 прохода плазмотрона. Затем для уплотнения плазменного покрытия образцы подвергались бомбардировке стеклянными микросферами диаметром 50-100 мкм. Окончательные операции - вакуумный отжиг при 900oC в течение 3-4 ч и вторичный отжиг при температуре 1050-110oC в течение 20-24 ч в атмосфере гелия или аргона. В результате поверхность образца получалась двухслойной, состоящей из собственно покрытия и диффузионного слоя элементов покрытия в матричный металл. Это обеспечивало высокую работу адгезии покрытия к матрице и легирование элементами покрытия верхних слоев матричного металла глубиной до 500-1000 мкм. Благодаря такой технологии покрытия с двухстадийным отжигом и обработке микросферами поверхности образцов, проведенные затем длительные испытания их в воздушной среде при температуре 1000oC на жаростойкость показали высокую коррозионную стойкость, что видно в приведенной таблице.

Как следует из приведенных в таблице данных новое химическое соединение (хром-кобальт-иттриевый алюминид Cr0,195Al0,49Co0,137Y0,178) позволяет увеличить коррозионную стойкость монокристаллических образцов сплава ЖС-32 с 400 ч до 1100 ч при температуре 1000oC, т.е. 2,75 раза. Более того, чистый монокристаллический образец (ЖС-32 моно) после выдержки 1600 ч растрескался и стал интенсивно окисляться, а образец с покрытием, несмотря на значительную убыль веса, не потерял свою исходную геометрию и не имел никаких дефектов до конца испытаний, т.е. до 2200 ч выдержки при 1000oC. Одновременно было показано, что наилучший коррозионной стойкостью обладают образцы, покрытые только новым алюминидом (обр. М38-100), по сравнению с образцом (М38-70), имеющим 30% Ni3Al.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1998 |

|

RU2161660C2 |

| ХРОМ-КОБАЛЬТ-ИТТРИЕВЫЙ АЛЮМИНИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2219273C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2398912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2116377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 1999 |

|

RU2171315C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

Изобретение относится к новым химическим соединениям, в частности к хром-кобальт-иттриевому алюминиду состава Cr0,195 Аl0,49 Со0,137 Y0,178. Соединение используется в качестве материала для плазменных покрытий жаростойких сплавов. Способ получения химического соединения включает сплавление хрома, алюминия, кобальта и иттрия в вакууме в соотношении 0,195:0,49:0,137: 0,178 при 1550-1625oС в среде гелия при давлении 400 мм рт.ст. путем трехкратного переплава в течение 15-20 мин, охлаждение со скоростью 20-30o/с и отжиг в вакууме при 1000-1050oС в течение 22-24 ч. 2 с.п.ф-лы, 1 табл.

| US 4897315 A, 30.01.90 | |||

| Хром-никелевый алюминий и способ его получения | 1986 |

|

SU1688599A1 |

| Горный компас | 0 |

|

SU81A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| СОСТАВ ЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 1988 |

|

RU2044103C1 |

Авторы

Даты

1999-06-20—Публикация

1997-06-16—Подача