Изобретение относится к порошково металлургии, в частности к способам формообразования изделий из порошка.

Цель изобретения - улучшение качества тонкостенных изделий и повышение производительности процесса.

Сущность способа заключается в том, что окончательное уплотнение порошка осуществляют жестким пуансоном с фасонным профилем и винтовой нарезкой при одновременном его вращении с угловой скоростью (Х 202000 об/мин и при перемещении матрицы в направлении, обратном направлению прессования со скоростью V 10-1000 мм/мин.

Необходимое сочетание скоростей выбирается в зависимости от состава порошковой композиции и применяемых пластификаторов.

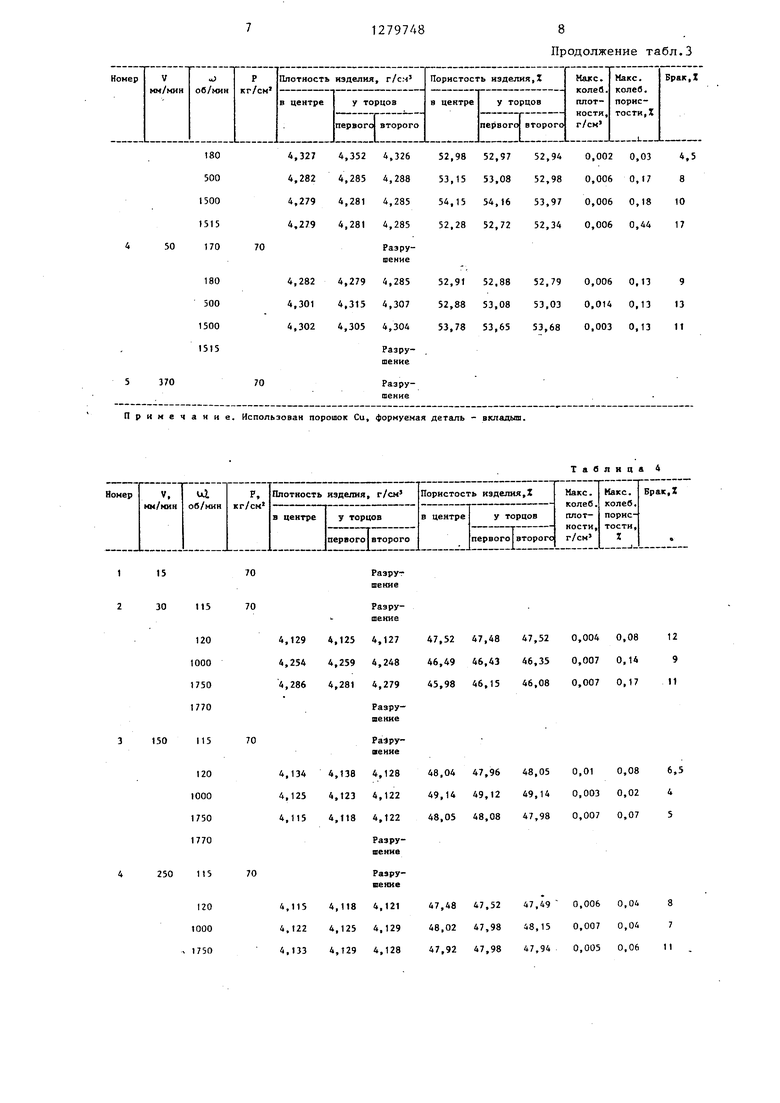

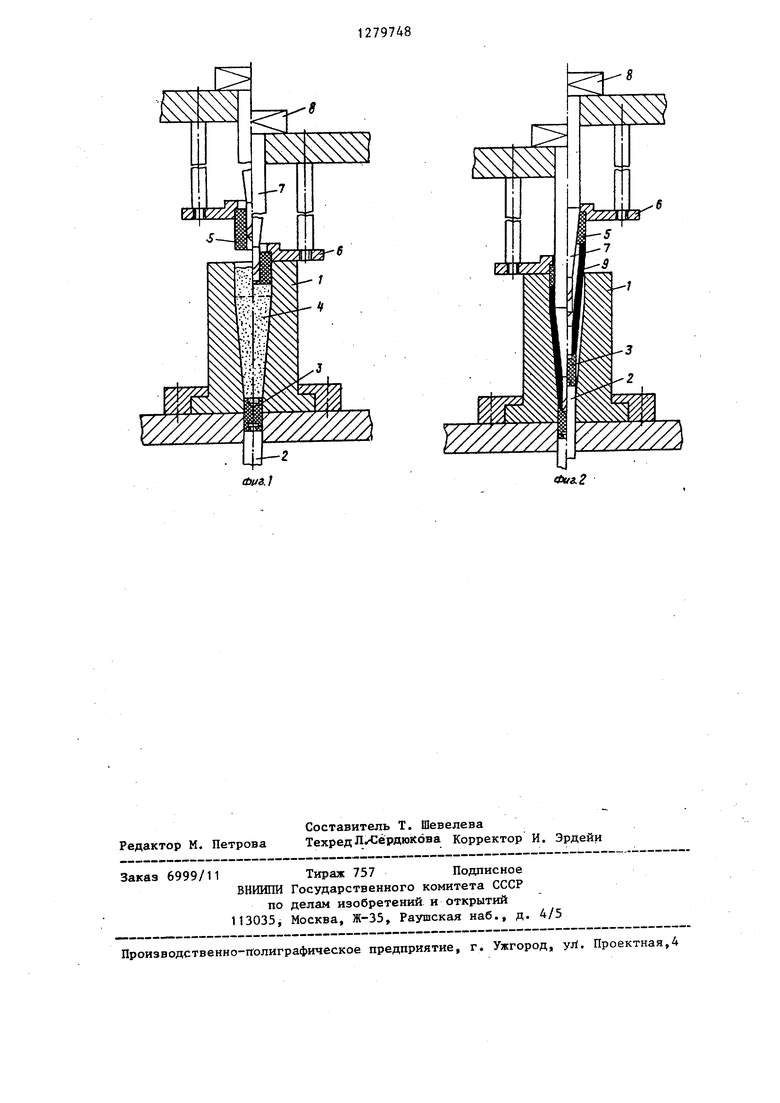

На фиг.1 показана схема осуществления предлагаемого способа в начальный момент уплотнения; на фиг. 2- то же, окончание процесса.

30

40

В полость матрицы 1, в нижней части которой на выталкивателе 2 установлен эластичный пуансон 3, засыпают порошок 4. При перемещении матрицы вверх в ее полость помещают верхний эластичный пуансон 5, установленный на съемнике 6. Предварительное уплотнение среды при этом производится эластичными пуансонами 3 и 5.

При дальнейшем перемещении мат- рицы 1 вверх жесткий пуансон 7, выполненный фасонным (с коническим профилем и винтовой нарезкой) и вращающийся от привода 8, внедряется в уплотненный порошок, вытесняя его вверх вдоль полости матрицы. Происхо- дит окончательное уплотнение порошка, причем давление вытесненного пуансоном 7 порошка передается ив радиальном направлении. При окончательном ушЮтнении происходит допрес- совка нижней части изделия 9 нижним эластичным пуансоном 3, в углубле- Q ние которого заходит йинтовая нарезка жесткого пуансона 7.

По окончании процесса прессования отключается привод 8 и прекращается вращение пуансона 7, а нижняя часть пресс-формы с матрицей 1 начинает перемещаться вниз. При этом выталкиватель 2 с помощью эластичного пуансона 3 отделяет изделие 9 от

. 35

45

O

30

Q

внутренней поверхности матрицы и удерживает его на пуансоне 7.

После прекращения силового воздействия выталкивателя 2 на изделие 9 съемник 6 с помощью привода верхне- г о выталкивателя снимает изделие с жесткого пуансона 7.

В данном случае уплотнение порошкового изделия обеспечивается не только продольными перемещениями частиц, но и относительным скольжением отдельных частиц уплотняемой соепы. При этом в зависимости от технологических параметров процесса ско- 5 рости вращения и подачи) изменяется траектория движения частиц и соответственно динамика их уплотнения и взаимодействия, что позволяет при эффективном снижении усилия прессования регулировать в широких пределах структурно-механические свойства порошковых изделий.

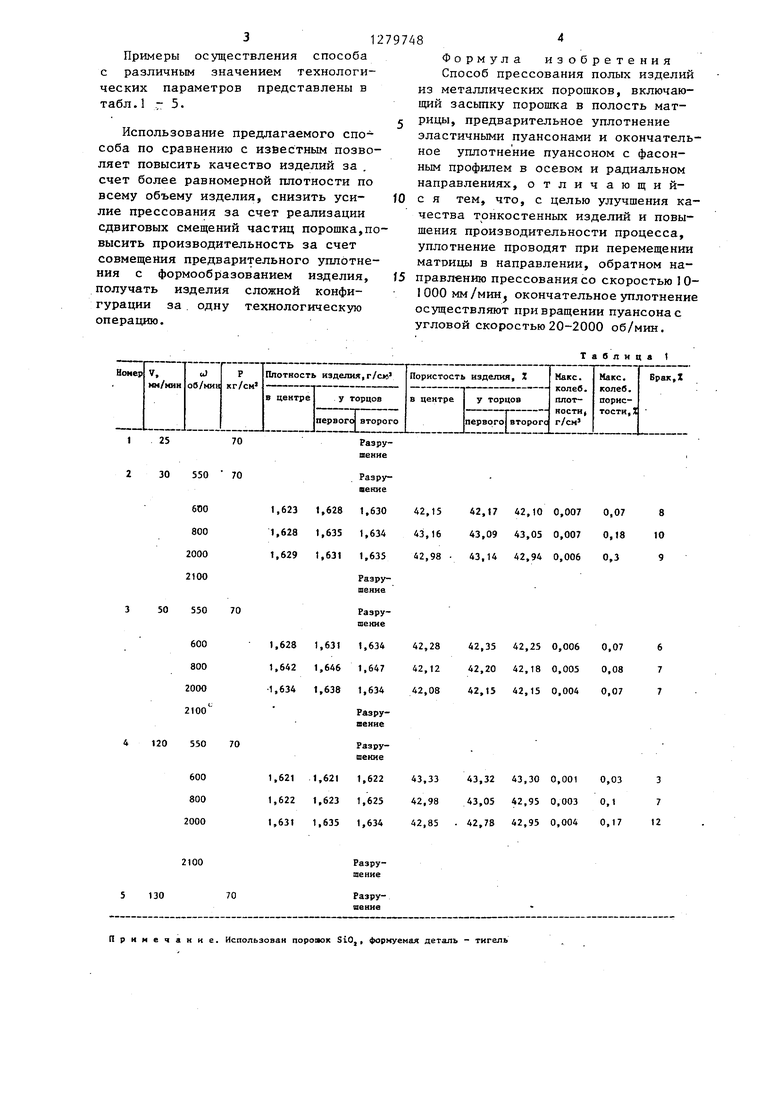

Пример. Проведено прессование из пластифицированных металло- керамических композиций изделий типа полых цилиндров сложной формы длиной 150 мм (внутренний диаметр н ижней части 18 мм, верхней - 20 мм, наружный диаметр нижней части 20 мм, а верхней - 30 мм).

Предварительное уплотнение шихты в брикет с относительной плотностью 30-40% осуществляется эластичным . верхним и нижним пуансонами, к кото- 35 рьм приложено усилие прессования, равное 15-20 кГс.

0

5

0

Q

5

Окончательное уплотнение, обеспечивающее уплотнение изделия до 70% средней относительной плотности, осуществляется жестким пуансоном,выполненным фасонно (с коническим профилем и винтовой нарезкой).

При этом скорость подачи матрицы 100 мм/мин, угловая скорость вращения жесткого пуансона 800 об/мин,а усилие на контакте инструмент - брикет не более 150 кгс.

Скорости перемещения матрицы и вращения жесткого пуансона зависят от физико-механических характеристик основных компонентов порошковой компо - зиции, технологических связок,пластификаторов, геометрических параметров изделия и изменяются в пределах 10-1000 мм/мин - скорость подачи матрицы, а угловая скорость вращения жесткого пуансона 20-2000 об/мин.

312797 8

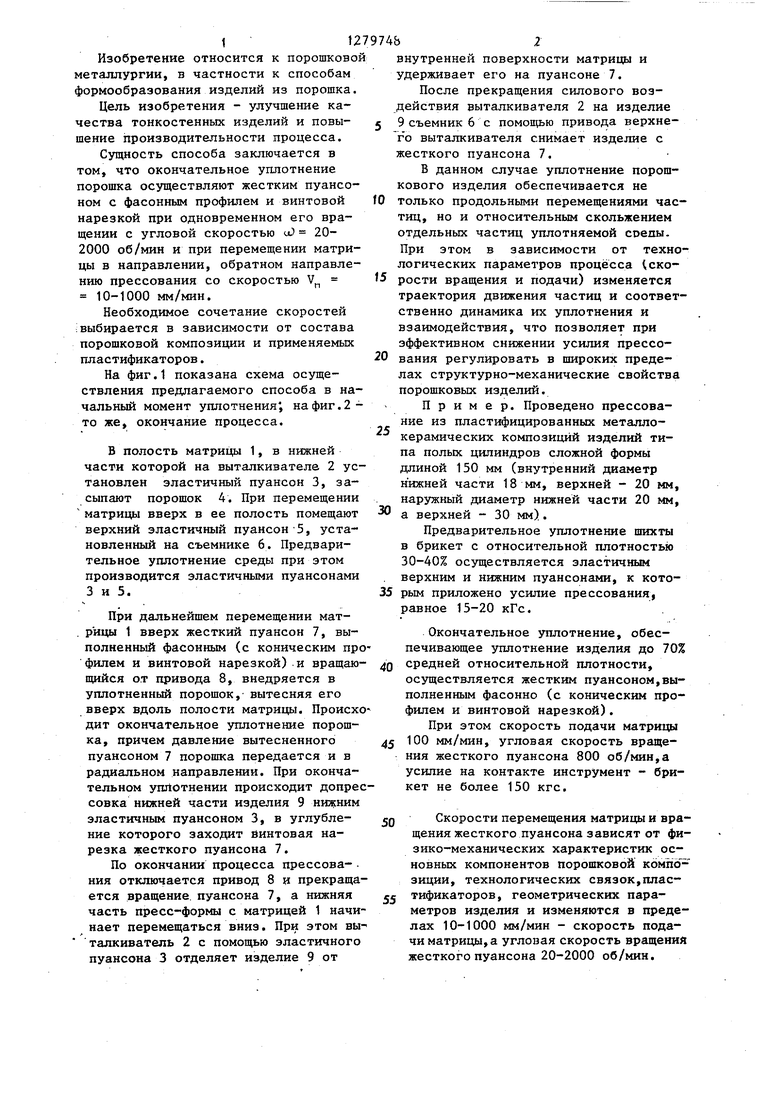

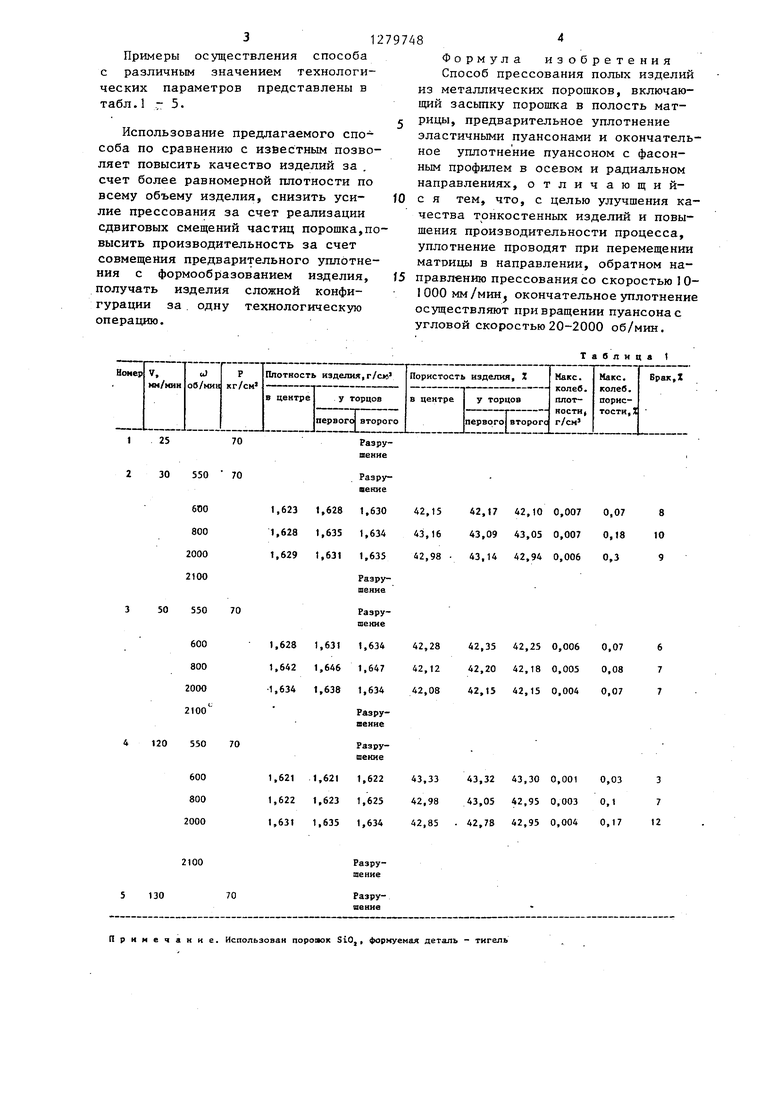

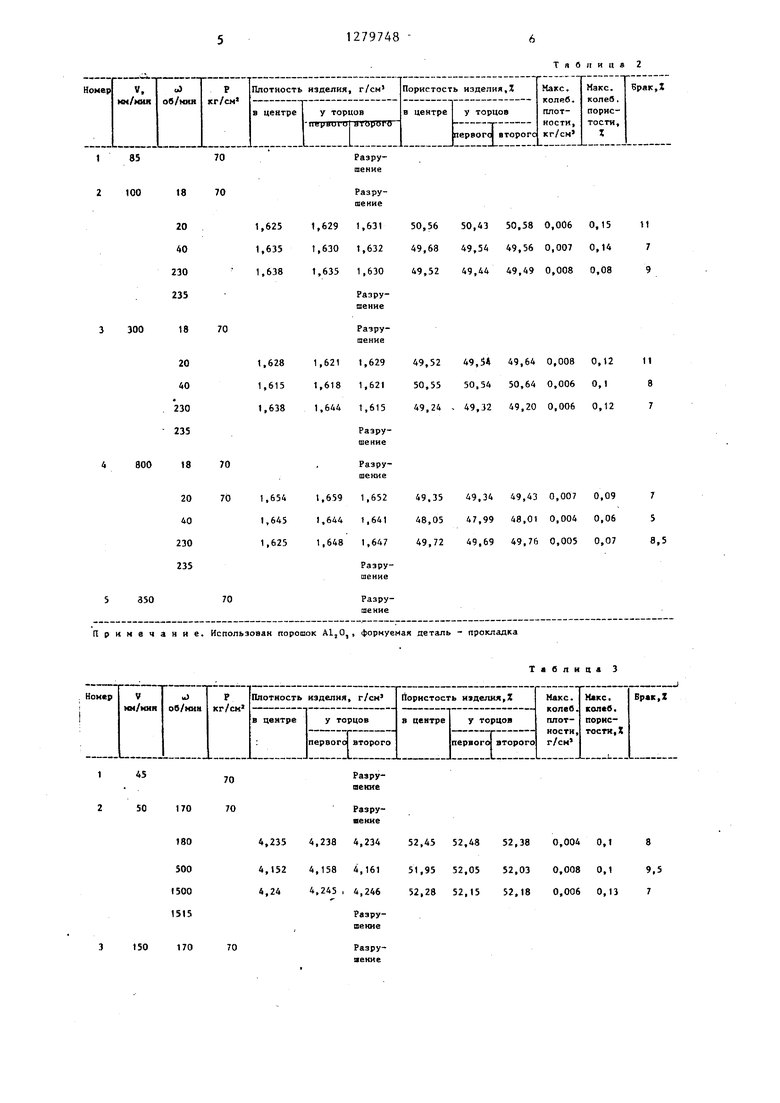

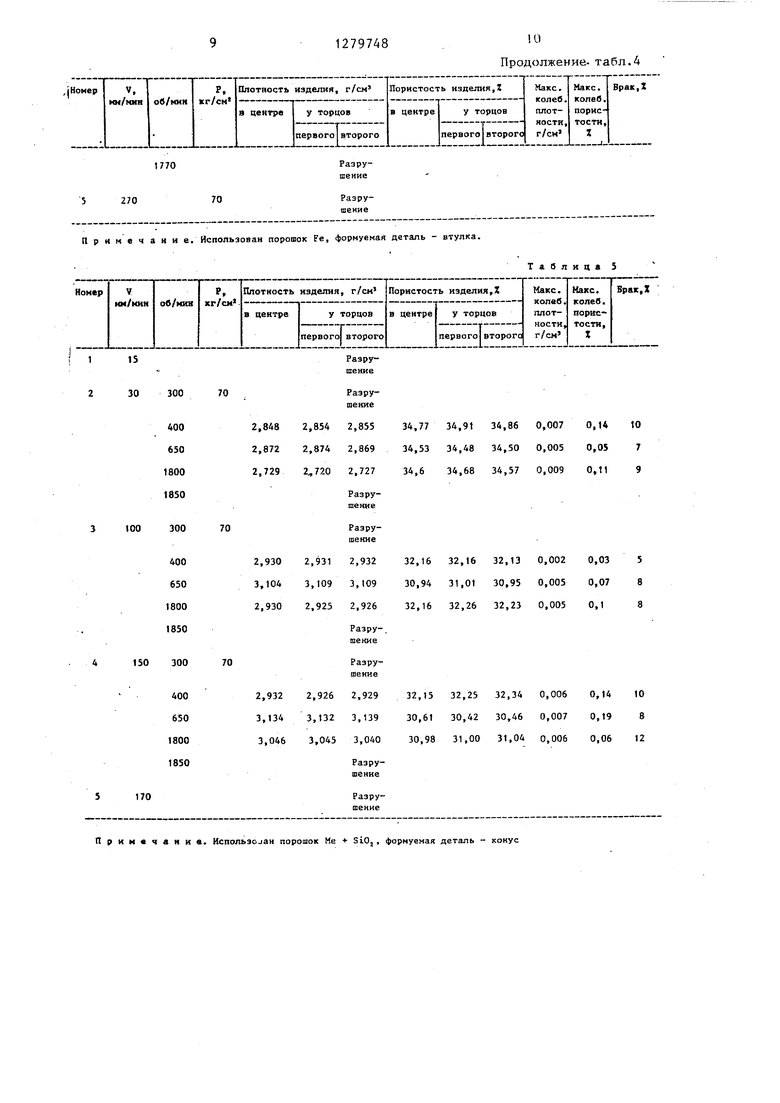

Примеры осуществления способа

с различным значением технологических параметров представлены в табл.1 - 5.

Использование предлагаемого способа по сравнению с известным позволяет повысить качество изделий за . счет более равномерной плотности по всему объему изделия, снизить усилие прессования за счет реализации сдвиговых смещений частиц порошка,повысить производительность за счет совмещения предварительного уплотнения с формообразованием изделия, получать изделия сложной конфигурации за . одну технологическую операцию.

Формула изобретения Способ прессования полых изделий из металлических порошков, включающий засьшку порошка в полость матрицы, предварительное уплотнение

эластичными пуансонами и окончательное уплотнение пуансоном с фасонным профилем в осевом и радиальном направлениях, отличающийс я тем, что, с целью улучшения качества тонкостенных изделий и повышения производительности процесса, уплотнение проводят при перемещении матрицы в направлении, обратном направлению прессования со скоростью 1 0- ЮООмм/мин окончательное уплотнение осуществляют при вращении пуансона с угловой скоростью 20-2000 об/мин.

0

800

20

40

230

235

18

20

40

230

235

18

20

40

230

235

1,625 1,635

1.638

70

1,628 1,615 1,638

70

1,654 1,645 1,625

350

70

1.6291,631

1.6301,632 1,635 1,630

Разрушение

Разрушение

1,621 1,629 1,618 1,621 1,644 1,615

Разрушение

Разрушение

1,659 1,652 1,644 1,641 1,648 1,647

Разрушение

Разрушение

Примечание. Использован порошок А1,0,, формуемая деталь - прокладка

45

50 170

180

500 1500 1515

150 170

70 70

Разрушение

Разру- аение

4,235 4,238 4,23452,45 52,43 52,38 0,004 0,1

4,152 4,24

70

4,158 4,161 4,245 , 4,246

Разрушение

Разру- пение

51,95 52,05 52,03 0,00В 0,1 52,28 52,15 52,18 0,006 0,13

ТяОпица 2

50,56 50,43 50,58 0,006 0,15 49,68 49,54 49,56 0,007 0,14 49,52 49,44 49,49 0,008 0,08

11 7 9

49,54 49,64 0,008 0,12 50,54 50,64 0,006 0,1 - 49,32 49,20 0,006 0,12

11

8 7

49,34 49,43 0,00 0,09 47,99 48,01 0,004 0,06

49,69 49,76 0,005 0,07

7 5

8,5

Таблица 3

Разрушение

Разру- аение

52,43 52,38 0,004 0,1

52,05 52,03 0,00В 0,1 52,15 52,18 0,006 0,13

8

9,5

7

Примечание. Использован порошок Си, формуемая деталь - вкладыш.

Таблица 4

47,48 47,52 0,004 0,08 46,43 46,35 0,007 0,14 46,15 46,08 0,007 0,17

12

9

11

47,96 48,05 0,010,08 49,12 49,14 0,003 0,02

48,08 47,98 0,007 0,07

6,5 4

5

47,48 47,5247,49 0,006 0,048

48,02 47,98 48,15 0,007 0,047

47,92 47,98 47,94 0,005 0,0611

1770

270

70

Разрушение

Разрушение

Примечание. Использован порошок Fe, формуемая деталь - втулка.

Таблица 5

Примечание. Кспопьэо ан порошок Ие + SiO,, формуемая деталь - конус

Продолжение- табл.4

Y/mm

(tHJi.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

Изобретение относится к способу прессования полых изделий из металлических порошков. Цель изобретения - улучшение качества тонкостенных изделий и повышение производительности процесса. Прессовали изделия типа полых цилиндров сложной формы. Предварительное уплотнение порошка с плотностью 30-40% осуществляют зластичным верхним и нижним пуансонами усилием 15-20 кгс. Окончательное уплотнение до 70% плотности осуществляют жестким пуансоном, выполненным фасонно. Скорость подачи матрицы 100 мм/мин, угловая скорость вращения жесткого пуансона 800 об/мин, а усилие на контакте инструмент - брикет не более 150 кгс. Улучшение качества тонкостенньк изделий достигается тем, что уплотнение проводят при перемещении матрицы в направлении, обратном направлению прессования, а окончательное уплотнение осуществляют при вращении пуансона. 2 ил., 5 табл. (Л IND ч со 4aii 00

Составитель Т. Шевелева Редактор М. Петрова ТехредЛХ ёрдюКова Корректор И. Эрдейи

Заказ 6999/11 Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, уЛ. Проектная,4

| Авторское свидетельство СССР № 1921096, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Абразивный лепестковый круг | 1986 |

|

SU1371894A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-26—Подача