Изобретение относится к производству поликарбонатов межфазной поликонденсацией в среде органических растворителей и может найти применение на заводах, производящих этот полимер, из которого можно изготавливать листы, пленки, изделия оптического назначения и изделия для носителей информации и т.д.

Известен способ получения поликарбоната (SU, 67287 2А, C 08 G 63/62, 1994) фосгенированием кристаллогидрата дифенолята дифенилолпропана в органическом растворителе с последующей поликонденсацией в присутствии катализатора и регулятора молекулярной массы с последующей промывкой раствора поликарбоната, сушкой и высаждением ацетоном или другим известным способом. Способ обеспечивает получение поликарбоната с воспроизводимой средней молекулярной массой и узким молекулярно-массовым распределением. Однако многократное использование возвращаемых в процессе растворителей приводит к накоплению вредных примесей, которые снижают свойства поликарбоната, а именно ухудшают оптические свойства, "индекс желтизны" и показатель "мутность". Кроме того при использовании в качестве осадителя ацетона в возвратном метиленхлориде его содержание достигает до 3%. При фосгенировании ацетона образуются продукты, снижающие оптические характеристики (коэффициент светопропускания) поликарбоната.

Известен способ выделения поликарбоната (SU, 1234404, C 08 G 63/72, 1986) из смеси метиленхлорида и хлорбензола, причем выпаривание метиленхлорида проводят при 80-100oC до концентрации поликарбоната в хлорбензоле 15-30%, а выпаривание хлорбензола проводят в движущемся тонком слое при 280-300oC и 1,1-1,5 атм. до концентрации поликарбоната 95-99% с последующим его выпариванием при 300-320oC и 1-50 мм рт.ст. Свойства поликарбонатов, получаемых этим способом не обеспечивают требуемых оптических показателей (увеличивается индекс желтизны и снижается термическая стабильность поликарбоната, оцениваемая по изменению величины светопропускания поликарбоната после прогрева).

Одной из причин снижения оптических свойств поликарбоната может быть накапливание в растворителях продуктов термического превращения растворителей в рецикле и других примесей.

Наиболее близким по технической сущности является способ получения поликарбоната фосгенированием бисфенола в присутствии водного раствора гидроксида натрия в смеси растворителей - метиленхлорида и хлорбензола, поликонденсацией в присутствии катализатора, промывкой раствора поликарбоната, выпариванием растворителей в тонком слое и вакуум-экструзией (см. RU 2010810 C1, C 08 G 64/20, 1994). Фосгенирование осуществляют при мольном соотношении фосгена и бисфенола 1,1-1,3:1, по окончании синтеза полученный раствор, содержащий 10% поликарбоната промывают в каскаде сепараторов-экстракторов, выпаривают в тонкопленочном испарителе и вакуум-экструдере.

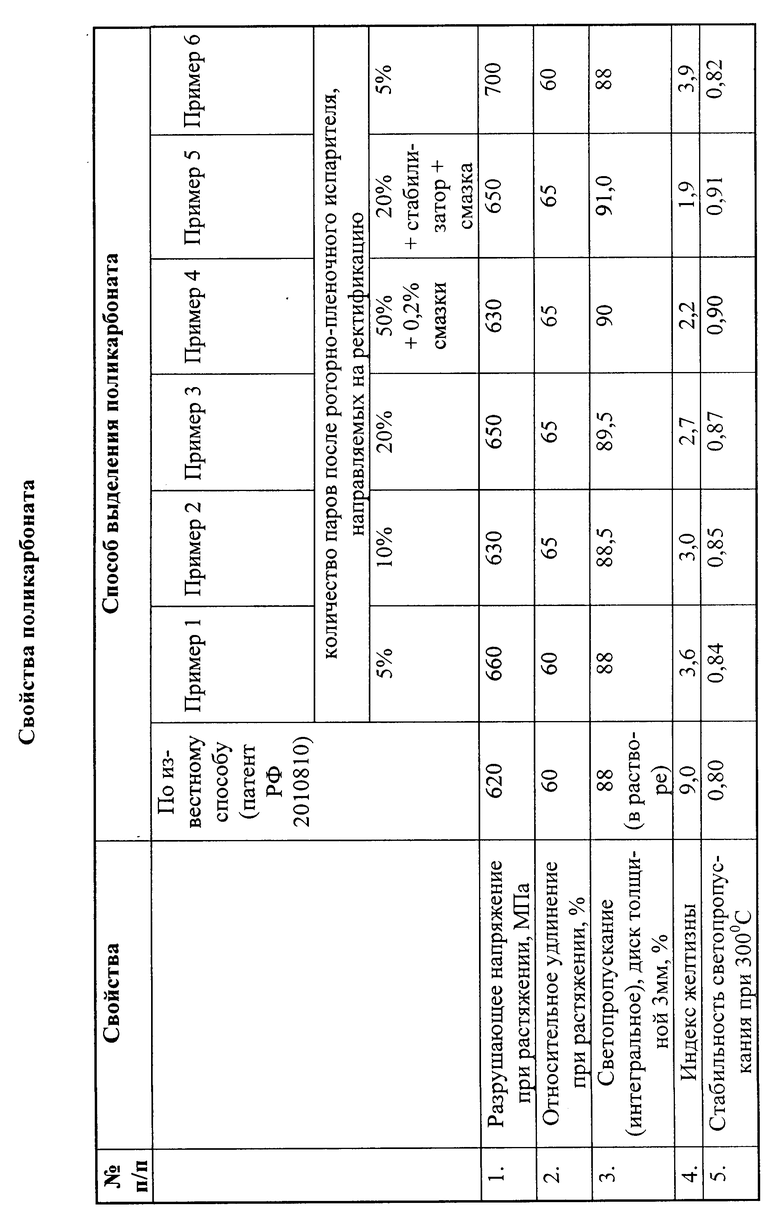

За счет используемых приемов технология получения поликарбоната упрощается, а свойства получаемого поликарбоната - на уровне известных поликарбонатов, например, светопропускание 88-90,7%. Однако величина индекса желтизны поликарбоната, полученного этим способом, находится на уровне 9-12 и стабильность, оцениваемая по изменению оптических характеристик при термическом воздействии при 300oC на уровне 0,75-0,80, что не обеспечивает уровня требований к поликарбонатам, предназначенным для изготовления листов, изделий оптического назначения, изделий для носителей информации и ряда других изделий общего назначения.

Задачей предлагаемого изобретения является разработка способа получения поликарбоната, обеспечивающего повышение свойств поликарбонатов, а именно, снижение "индекса желтизны" и повышение стабильности по светопропусканию при термическом воздействии.

Поставленная задача достигается тем, что осуществляют фосгенирование бисфенола в присутствии водного раствора гидроксида натрия в смеси растворителей - метиленхлорида и хлорбензола, с последующей поликонденсацией в присутствии катализатора, далее раствор поликарбоната промывают и направляют на выпаривание в тонком слое, при этом сначала выпаривают метиленхлорид до концентрации поликарбоната в хлорбензоле 15-30%, причем 5-50% паров метиленхлорида, содержащих хлорбензол, направляют на ректификацию, где фракцию с температурой кипения 60-85oC в количестве 0,5-5% от метиленхлорида, направленного на ректификацию, выводят из процесса, далее осуществляют двухступенчатое выпаривание хлорбензола в тонком слое и вакууме, а сконденсированные растворители возвращают в процесс.

Выпаривание в тонком слое метиленхлорида проводят при 80-140oC в течение 20-120 с, а хлорбензола сначала при 280-300oC до концентрации поликарбоната в хлорбензоле 95-99%, а затем в вакууме при 300-320oC и 1-50 мм рт.ст., причем перед стадией выпаривания растворителей в раствор поликарбоната можно вводить термостабилизатор и/или смазку и/или антипирен.

С целью улучшения техно-экономических показателей процесса отогнанные на стадии выделения пары метиленхлорида и хлорбензола концентрируют и возвращают в процесс. Многократное использование растворителей в рецикле приводит к ухудшению оптических характеристик поликарбоната, а именно, к увеличению показателя "индекс желтизны" и снижению показателя, характеризующего стабильность оптических свойств поликарбоната при температуре 300oC. Например, значение показателя "индекс желтизны" может достигнуть 9-12 единиц, а стабильность оптических свойств при 300oC не превышает 0,75-0,80.

Отвод на ректификацию от 5 до 50% паров метиленхлорида, содержащих хлорбензол, после роторно-пленочного испарителя и вывод из процесса фракции с температурным интервалом кипения 60-85oC в количестве до 5% позволяет существенно улучшить указанные выше оптические показатели поликарбоната.

Вывод фракции с температурой кипения ниже 60oC и выше 85oC не обеспечивает достижение указанного эффекта, т.к. в 1-м случае из системы выводится практически чистый метиленхлорид, а примеси, ухудшающие качество поликарбоната, остаются в процессе.

Во втором случае (температура > 85oC) из процесса выводится фракция, обогащенная хлорбензолом, а примеси, ухудшающие оптические свойства поликарбоната, также остаются в растворителях.

Вывод на ректификацию менее 5% паров метиленхлорида не обеспечивает удаление в достаточном количестве примесей из процесса, влияющих на оптические свойства поликарбоната.

Вывод на ректификацию более 50% не улучшает оптические свойства поликарбоната и затрудняет работу роторно-пленочного испарителя и филмтрудера.

Уменьшение времени пребывания раствора поликарбоната в роторно-пленочном испарителе до 20-120 с снижает тепловые и механические нагрузки на поликарбонат в процессе выделения и, следовательно, позволяет улучшить оптические характеристики поликарбоната.

Введение перед роторно-пленочным испарителем в раствор поликарбоната термостабилизатора, смазки, антипирена или их смеси приводит к получению поликарбоната с улучшенным комплексом оптических характеристик за счет снижения тепловых и термомеханических нагрузок.

Предлагаемый способ осуществляют методом межфазной конденсации бисфенола с фосгеном при их молярном соотношении 1:1,15-1,30 предпочтительно 1:1,15 в среде водного раствора гидроксида натрия в молярном соотношении NaOH: бисфенол 2,5-3,2:1 (лучше 2,6:2,8) и смеси растворителей метиленхлорид: хлорбензол в соотношении 2-1:1-2, лучше 2:1, концентрации поликарбоната в растворе 10-15 вес. %, лучше 10 вес.%, в присутствии регулятора молекулярной массы в количестве от 0,5 до 4,0 вес.% на бисфенол А, в качестве которых могут использоваться фенол или его производные. Полученный олигокарбонат направляется на поликонденсацию в присутствии катализаторов - аминов в количестве 0,1-0,4%, лучше 0,25% на бисфенол, в качестве амина используется, например, триэтиламин.

Полученный раствор поликарбоната направляется на промывку в каскаде сепараторов и затем на азеотропную осушку и выпаривание растворителей.

В качестве бисфенола используется бисфенол A; тетрабромбисфенол A; тетраметилбисфенол A; производные бисфенола A, содержащие заместители в алифатическом мостике или их смеси.

Молекулярную массу поликарбоната определяли методом гель-проникающей хроматографии. Коэффициент светопропускания измеряли в соответствии с ГОСТом 15875-80 или ASTM D 1003, "индекс желтизны" определяли в соответствии с международным стандартом ASTM D 1925-70.

Стабильность по светопропусканию при термическом воздействии определяли по соотношению величины светопропускания образца поликарбоната после прогрева при 300oC в течение 30 мин, и исходного непрогретого образца.

Разрушающее напряжение, относительное удлинение определяли по ГОСТ 11262-80, ASTM D 638.

Пример 1. Синтез поликарбоната проводили на пилотной установке, состоящей из каскада 5 реакторов, работающих последовательно. Реакторы снабжены рубашками для теплосъема, перемешивающими устройствами, системой автоматического поддержания температуры. На линиях перетока реакционной массы установлены электроды для контроля pH среды.

Раствор динатриевой соли дифенилолпропана (концентрация дифенилолпропа 15,6 вес.%), содержащий регулятор мол. массы - фенол подается в 1-й реактор-фосгенатор со скоростью 12,6 л/ч.

В 1-й реактор также подается смесь метиленхлорида и хлорбензола (в соотношении 2:1) 16,6 кг/ч и фосген 0,745 кг/ч; во второй реактор-фосгенатор поступает реакционная масса из 1-го реактора, а также подается дополнительно 0,322 кг/ч фосгена и 0,900 кг/ч 25%-ного раствора NaOH.

Поликонденсацию олигомера проводят в 3-х реакторах, работающих последовательно, при этом в 1-й реактор подается 2%-й раствор катализатора - триэтиламина в смеси растворителей метиленхлорид - хлорбензол в количестве 0,214 кг/ч.

Полученную эмульсию разделяют и раствор поликарбоната промывают в каскаде из 6-ти сепараторов последовательно раствором NaOH, раствором соляной кислоты и деминерализованной водой. Молекулярная масса поликарбоната 26500. Раствор поликарбоната накапливают в промежуточной емкости и далее направляют на стадию выпаривания растворителей.

10%-ный Раствор поликарбоната в смеси метиленхлорид-хлорбензол подается вначале в колонну азеотропной осушки со скоростью 100 кг/ч и затем в роторно-пленочный испаритель для выпаривания метиленхлорида.

В рубашку роторно-пленочного испарителя подается водяной пар, для поддержания температуры в тонком слое 100oC. Метиленхлорид с 0,9%-ным содержанием хлорбензола испаряется и отводится из аппарата с скоростью 50 кг/ч. Время пребывания раствора в роторно-пленочном испарителе составляет 60 с. 5% Паров метиленхлорида (2,5 кг/ч) направляется в насадочную ректификационную колонну для ректификации, а 95% возвращается в процесс. На насадочной колонне отбирают 5% (0,125 кг/ч) фракции с температурой кипения 75-85oC и выводят из процесса. Метиленхлорид 2,352 кг/ч и хлорбензол 0,023 кг/ч конденсируют и возвращают в процесс. Концентрация раствора поликарбоната на выходе из роторно-пленочного испарителя составляет 20 вес.%

Полученный раствор поликарбоната направляют в филмтрудер. В филмтрудере с помощью вращающегося ротора раствор поликарбоната формирует пленку толщиной 0,35 мм, которая транспортируется вдоль оси аппарата вниз. Филмтрудер обогревается высокотемпературным растворителем; температура в аппарате составляет 280oC. При этих условиях из пленки происходит испарение хлорбензола, пары которого отводятся из аппарата, конденсируются и возвращаются в процесс.

Расплав поликарбоната с содержанием 1% хлорбензола в количестве 10 кг/ч поступает в двухшнековый экструдер с 2-мя вакуумными зонами. Температура по зонам в экструдере составляет 290-310oC, вакуум 50 мм рт.ст. Полученные стренги на выходе из экструдера охлаждают и рубят на гранулы. Содержание хлорбензола в поликарбонате составляет 40 млн-1 (0,004%). Свойства поликарбоната приведены в таблице.

Пример 2. Процесс проводят аналогично примеру 1. В роторно-пленочном испарителе поддерживается температура 80oC, время пребывания раствора 120 c, концентрация на выходе из аппарата составляет 15%. 10% Метиленхлорида, содержащего 1% хлорбензола, (1,67 кг/ч) направляют на ректификацию в насадочную колонну. Отбирают фракцию с температурой кипения 75-85oC на утилизацию в количестве 0,5% (0,01 кг/ч), а 1,64 кг/ч метиленхлорида и 0,02 кг/ч хлорбензола конденсируют и возвращают в процесс.

Двухступенчатое выпаривание хлорбензола осуществляют в филмтрудере при 300oC до концентрации хлорбензола 95% и далее в вакуумном экструдере при температуре 300-320oC и вакууме 40 мм рт.ст. до содержания хлорбензола 300 млн-1 (0,03%).

Свойства полимера приведены в таблице.

Пример 3. Процесс проводят аналогично примеру 1. В роторно-пленочном испарителе поддерживают температуру 140oC, время пребывания раствора составляет 20 с, концентрация поликарбоната в растворе на выходе из аппарата - 30 вес. % На ректификацию направляют пары метиленхлорида с 2% хлорбензола после роторно-пленочного испарителя в количестве 20%, т.е. 36 кг/ч.

Из колонны ректификации отбирают 3% фракции с температурой кипения 60-75oC и направляют на утилизацию. 0,72 кг/ч Хлорбензола и 34,2 кг/ч метиленхлорида возвращают в процесс.

Выпаривание хлорбензола проводят аналогично примеру 2. Температура в вакуумном экструдере составляет 300-310oC, вакуум - 1 мм рт.ст.

Свойства поликарбоната приведены в таблице.

Пример 4. Процесс проводят аналогично примеру 1. Перед роторно-пленочным испарителем в раствор поликарбоната вводят 0,2% смазки - моностеарата глицерина. В роторно-пленочном испарителе поддерживают температуру 100oC. Концентрация раствора поликарбоната на выходе из роторно-пленочного испарителя составляет 20%.

50% Метиленхлорида, содержащего 10% хлорбензола направляют на ректификацию - 25 кг/ч. При ректификации отводят фракцию с температурными пределами кипения 75-85oC в количестве 2,5%, т.е. 0,625 кг/ч. Метиленхлорид 21,9375 кг/ч и хлорбензол 2,4375 кг/ч конденсируют и возвращают в процесс. Температуру в филмтрудере поддерживают 300oC, температура в вакуум-экструдере 310-320oC, вакуум 20 мм рт.ст.

Свойства поликарбоната приведены в таблице.

Пример 5. Процесс проводят аналогично примеру 3. Перед роторно-пленочным испарителем в раствор поликарбоната вводят 0,2% термостабилизатора Ультранокс 626 (фирма "Борг-Уорнер", США) и 0,2% смазки - Локсиоль VPC 861 (фирма "Хенкель", Германия).

Свойства поликарбоната приведены в таблице.

Пример 6. Процесс проводят аналогично примеру 1, однако на стадии синтеза 30% дифенилолпропана заменяют тетрабромдифенилолпропаном.

Из представленных материалов и таблицы следует, что предлагаемый способ позволяет получать поликарбонат с высокими свойствами, а именно с величиной светопропускания 88-91,0 (диск толщиной 3 мм) "индекса желтизны" 2,1-4,0, стабильностью светопропускания при 300oC 0,82-0,91, а также высокими физико-механическими показателями. Эти показатели обеспечивают использование поликарбоната для изделий оптического назначения, включая носители информации для компактных дисков и персональных компьютеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИСИЛОКСАН-ПОЛИКАРБОНАТА ИЗ МЕТИЛЕНХЛОРИДНОГО РАСТВОРА | 2007 |

|

RU2345099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| Способ получения поликарбонатов | 1975 |

|

SU704461A3 |

| Способ очистки раствора поликарбоната | 1990 |

|

SU1822404A3 |

| Способ выделения поликарбоната из раствора | 1983 |

|

SU1234404A1 |

| Способ получения поликарбонатов | 1974 |

|

SU592362A3 |

| АЛКИЛФЕНОЛ ДЛЯ УСТАНОВЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА И СОПОЛИКАРБОНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2505556C2 |

| Способ получения поликарбоната | 1991 |

|

SU1837061A1 |

| Способ получения ароматического поликарбоната | 1978 |

|

SU1020006A3 |

Способ может быть использован в производстве поликарбонатов межфазной поликонденсацией, на основе которых можно изготавливать листы, пленки, изделия оптического назначения и изделия для носителей пирормации. Поликарбонат получают фосгенированием бисфенола в присутствии гидроксида натрия в смеси растворителей метиленхлорида и хлорбензола, поликонденсацией в присутствии катализатора с последующим выпариванием метиленхлорида в тонком слое до концентрации поликарбоната в хлорбензоле 15 - 30%. 5 - 50% паров метиленхлорида, содержащего хлорбензол, направляют на ректификацию, где фракцию с температурой кипения 60 - 85oC в количестве 0,5 - 5% от количества метиленхлорида, направленного на ректификацию, выводят из процесса. Хлорбензол выпаривают двухступенчато в тонком слое и в вакууме. Сконденсированные растворители возвращают в процесс. Выпаривание метиленхлорида осуществляют при 80 - 140oC в течение 20 - 120 с. В раствор поликарбоната перед выпариванием могут быть введены термостабилизатор, и/или смазка и/или антипирен. Поликарбонат по изобретению имеет пониженный индекс желтизны, повышенную стабильность по светопропусканию. 3 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| Способ выделения поликарбоната из раствора | 1983 |

|

SU1234404A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 1977 |

|

SU672872A1 |

Авторы

Даты

1999-06-27—Публикация

1998-12-17—Подача