Изобретение относится к получению поликарбонатов методом межфазной поликонденсации в среде органического растворителя.

Известен способ получения поликаpбонатов путем фосгенирования щелочной соли дифенилолпропана в среде органического растворителя. Он заключается в предварительном приготовлении водного раствора щелочной соли дифенилолпропана (с добавлением стабилизаторов) с последующим введением фосгена [1] .

Однако он имеет недостатки:

1. Гидролиз фосгена, происходящий в процессе синтеза. Это приводит к увеличению расходных коэффициентов по щелочи и фосгену.

2. Применение водно-щелочного раствора дифенолята дифенилолпропана приводит к увеличению расходного коэффициента по воде, что, в свою очередь, является причиной низкой производительности реактора, а также ведет к увеличению количества сточных вод.

Ближайшим по технической сущности к данному изобретению является известный способ получения поликарбонатов путем фосгенирования кристаллогидрата дифенолята дифенилолпропана, суспендированного в органическом растворителе, с последующей поликонденсацией в присутствии катализатора и регулятора [2] .

Взаимодействие кристаллогидрата с фосгеном при эквимолярном соотношении приводит к получению низкомолекулярного поликарбоната. При введении катализатора - триэтилбензилхлоридаммония и 0,5 моля едкого натра в виде 2N раствора в течение 2 ч при температуре 25 - 38оС происходит поликонденсация полученного при фосгенировании низкомолекулярного поликарбоната.

По достижении заданной вязкости рост полимерной цепи прекращают введением обрывателя цепи-фенола, выделяют, очищают поликарбонат, а затем высаживают, сушат и гранулируют порошкообразный полимер.

Этот способ позволяет значительно снизить расходные коэффициенты по сырью, а также уменьшить количество гидролизованного фосгена, что снижает загрязненность сточных вод.

Однако по способу не достигается полная конверсия дифенилолпропана - в водной фазе остается 6 - 13% исходного бисфенола.

Кроме того, конечный поликарбонат имеет широкое молекулярно-массовое распределение (ММР), а содержание низкомолекулярных фракций доходит до 7 - 9% , наконец, не обеспечивается и воспроизводимость по молекулярной массе, что не позволяет получать промышленный поликарбонат с заданными технологическими свойствами.

Исследованиями установлено, что основным недостатком при фосгенировании кристаллогидрата в виде суспензии является диффузионный характер процесса.

По мере фосгенирования сухого кристаллогидрата происходит образование кристаллов хлористого натрия, т. к. выделяющейся при реакции воды недостаточно для растворения хлористого натрия. Учитывая топохимический характер протекающих (на границе раздела фаз: жидкость - твердое тело, газ - твердое тело) процессов, имеет место "обрастание" твердых частиц кристаллогидрата кристаллами выделяющегося из полученного раствора хлористого натрия, что в конечном счете приводит к образованию плотных образований (капсул) с внешней оболочкой из хлористого натрия, где внутри находится непрореагировавший кристаллогидрат дифенолята дифенилолпропана.

Именно такому строению капсул (снаружи хлористый натрий, внутри - кристаллогидрат дифенолята дифенилолпропана) способствуют следующие обстоятельства:

1. Реакция фосгена с частицей кристаллогидрата происходит на внешней поверхности последней, при этом происходит образование хлористого натрия и выделение воды:

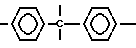

3H2O·NaO ONa·3H2O+COCl2→

ONa·3H2O+COCl2→

→ Cl O

O O

O Cl+2NaCl+6H2O т. е. на каждые 58,5 г хлористого натрия образуется 54,0 г воды, в то время, как для полного растворения этого количества соли требуется от 1459 (при 100оС) до 164 (при 0оС) г воды. Таким образом, при расходовании 1 моля фосгена в составе, так называемой, водной фазы образуется (при 25оС) 65,5 мас. % насыщенного раствора хлористого натрия и 34,5 мас. % кристаллического хлористого натрия. Это соотношение раствора NaCl и кристаллического NаCl (65,5 и 34,5% ) сохраняется в течение всего процесса фосгенирования.

Cl+2NaCl+6H2O т. е. на каждые 58,5 г хлористого натрия образуется 54,0 г воды, в то время, как для полного растворения этого количества соли требуется от 1459 (при 100оС) до 164 (при 0оС) г воды. Таким образом, при расходовании 1 моля фосгена в составе, так называемой, водной фазы образуется (при 25оС) 65,5 мас. % насыщенного раствора хлористого натрия и 34,5 мас. % кристаллического хлористого натрия. Это соотношение раствора NaCl и кристаллического NаCl (65,5 и 34,5% ) сохраняется в течение всего процесса фосгенирования.

2. Образующиеся во время процессов на поверхности частиц кристаллогидрата олигокарбонаты элиминируются в органическую фазу (метиленхлорид), что приводит к изменению физических объемов органической и водной фаз и, соответственно, уменьшению объема водной фазы. Применительно к гетерофазной системе (частицы кристаллогидрата, окруженные насыщенным раствором хлористого натрия и кристаллическим NaCl, суспендированные в растворе олигокарбоната в метиленхлориде) это означает, что такой массообмен приводит к сокращению объема частиц и, соответственно, срастанию микрокристаллов хлористого натрия в оболочку вокруг частицы кристаллогидрата.

3. Изменению объема способствует также изменение плотности водной фазы, т. к. в процессе фосгенирования на поверхности частиц кристаллогидрата образуется насыщенный раствор хлористого натрия с плотностью 1,2 г/см3 и кристаллический хлористый натрий с плотностью 2,16 см3, что выше плотности кристаллогидрата (1,16 г/см3).

Таким образом, основным осложняющим фактором известного способа [2] является диффузия основного реагента - фосгена через твердое тело (частица кристаллогидрата, хлористый натрий).

Это иллюстрируется данными анализа состава твердой фазы после фосгенирования. Так, после окончания фосгенирования в отфильтрованной соли химическим методом обнаружено около 16% непрореагировавшего дифенилолпропана (ДФП) (т. е. коэффициент использования дифенилолпропана составляет 84% при мол. соотношении фосгена и ДФП 1: 1 и при общем времени фосгенирования 20 мин (в соотношении с описанием [2] ).

Присутствие остаточного (непрореагировавшего) кристаллогидрата дифенолята дифенилолпропана в частицах хлористого натрия после фосгенирования по описанному [2] способу было доказано также рентгенструктурным анализом.

Доказательством диффузионного характера процесса фосгенирования кристаллогидрата являются также следующие экспериментальные данные:

1. При избытке фосгена от 0 до 0,4 моля (что одновременно увеличивает время фосгенирования) количество непрореагировавшего бисфенола уменьшается и при избытке фосгена 0,4 моля он полностью исчезает.

2. К полной конверсии бисфенола приводит к уменьшению скорости введения фосгена в реакционную смесь или увеличение общего времени фосгенирования (В этом случае скорость подачи фосгена будет соизмеримой со скоростью диффузии его через твердую фазу).

3. Увеличение поверхности раздела фаз (дополнительное механическое измельчение кристаллогидрата) приводит также к уменьшению концентрации непрореагировавшего дифенилолпропана.

При применении измельченного кристаллогидрата конверсия бисфенола составляет 97,5% , т. к. количество непрореагировавшего дифенилолпропана снижается до 2,5% (против 12 - 16% в случае, когда кристаллогидрат предварительно не измельчали).

Однако увеличение избытка фосгена и общего времени фосгенирования или дополнительное измельчение кристаллогидрата с целью повышения конверсии, приводит к ухудшению технико-экономических показателей производства.

Вместе с тем фосгенирование кристаллогидрата дифенолята дифенилолпропана имеет несомненные преимущества перед классическим фосгенированием щелочного раствора дифенолята, т. к. в этом случае удается избежать протекания нежелательных побочных процессов и, в том случае гидролиза фосгена щелочью.

Целью изобретения является обеспечение полной конверсии дифенолята дифенилолпропана, получение поликарбонатов с воспроизводимой средней молекулярной массой и узким ММР.

Эта цель достигается тем, что в способе получения поликарбонатов путем фосгенирования кристаллогидрата дифенолята дифенилолпропана, суспендированного в органическом растворителе, с последующей поликонденсацией в присутствии катализатора и регулятора, после введения 85 - 95% фосгена от его общего количества, одновременно с оставшимся количеством фосгена вводят 4-6% -ный водный раствор едкого натра в количестве 17 - 27 молей воды на моль дифенолята дифенилолпропана, а регулятор роста цепи вводят одновременно с катализатором перед поликонденсацией.

Следовательно, перед окончанием фосгенирования в самом начале перехода реакции в диффузионную область (момент окончательного формирования сплошной пленки из хлористого натрия), вводится слабощелочной раствор в количестве, необходимом для растворения хлористого натрия, капсулирующего кристаллогидрат.

По окончании фосгенирования и выдержки реакционной массы в течение 15 - 20 мин в реакционную смесь одновременно вводят в требуемом количестве катализатор поликонденсации, чаще всего триэтиламин, и регулятор роста цепи (п-трет-бутил-фенол) в виде - 10% -ного раствора в метиленхлориде, что приводит к плавному нарастанию молекулярной массы до уровня, определяемого концентрацией вводимого регулятора.

Именно такое двухэтажное фосгенирование кристаллогидрата (до начала поликонденсации под действием катализатора и до ввода регулятора роста цепи) приводит:

к полному расходу дифенолята дифенилолпропана в реакционной массе, в связи с растворением хлористого натрия, капсулирующего кристаллогидрат;

к уменьшению количества низкомолекулярных фракций вследствие равномерного и плавного роста цепи;

к более полному блокированию концевых фрагментов цепей регулятором, т. к. последний вводится на стадии, когда в реакционной массе отсутствует непрореагировавший мономер (в водной фазе после поликонденсации, п-трет-бутилфенол отсутствует, что и свидетельствует о полном расходовании регулятора;

к получению полимера с хорошо воспроизводимой величиной средней молекулярной массы (при заданной постоянной концентрации регулятора роста цепи), т. к. в реакционной массе в связи с декапсуляцией кристаллогидрата на втором этапе фосгенирования отсутствует непрореагировавший с фосгеном дифенолят дифенилолпропана.

Количество водной фазы, вводимой в виде 4-6% -ного раствора едкого натра на втором этапе фосгенирования, необходимое для растворения хлористого натрия, составляет 17 - 27 молей воды на 1 моль дифенолята дифенилолпропана. При этом после окончания фосгенирования в водной фазе непрореагировавший бисфенол отсутствует (не определяется потенциометрическим титрованием).

Одновременно наблюдается хорошая воспроизводимость величины средней молекулярной массы образующегося полимера в отличие от полимера, получаемого по описанному способу [2] (см. табл. 1 - данные по опытам в идентичных условиях).

Повышению воспроизводимости по молекулярным массам способствует также одновременное введение катализатора и регулятора роста цепи после выдержки 15 - 20 мин по окончании обоих этапов фосгенирования.

Синтез проводят следующим образом.

В реактор загружают 25 молей метилхлорида и дифенилолпропан (1 моль), затем в течение 10 мин при интенсивном перемешивании вводят раствор 2 молей едкого натра в 4 молях воды. При этом образуется кристаллогидрат дифенолята дифенилолпропана, суспендированный в метиленхлориде. В полученную суспензию кристаллогидрата на первом этапе фосгенирования вводят 85 - 95% фосгена. Далее на втором этапе фосгенирования осуществляется одновременное введение водной фазы в количестве 17 - 27 молей на моль дифенолята дифенилолпропана, содержащий 0,5 моля едкого натра в виде 6-4% -ного раствора и оставшиеся 15 - 5% фосгена. Общее количество фосгена составляет 1,1 моль. Общее время фосгенирования 45 - 60 мин.

После ввода требуемого количества фосгена и раствора щелочи, реакционную смесь триэтиламина (0,2 мас. % ) и п-трет-бутилфенола (1,4 - 1,8 мас. % ) в виде 10% -ного раствора в метиленхлориде. Реакционную смесь перемешивают в течение 30 - 60 мин.

Отделяют органическую фазу от водной. Лак поликарбоната обрабатывают известными способами.

П р и м е р 1. В колбу загружали 535 г метиленхлорида и 57 г (0,25 моль) дифенилолпропана, затем в течение 10 мин при сильном перемешивании вводят 20 г едкого натра в виде 50% -ного раствора. Температура реакционной смеси повышается до 35оС.

В полимерную суспензию кристаллогидрата подают 90% (25 г) газообразного фосгена в течение 40 мин при температуре реакционной смеси 25 - 88оС. Далее на втором этапе фосгенирования в реакционную смесь одновременно вводят 124 мл 4% -ного раствора едкого натра с оставшимся количеством фосгена 10% (2,75 г). Общее время фосгенирования составило 45 мин. Затем реакционную смесь перемешивают в течение 15 - 20 мин, температуру реакционной смеси снижают до 25оС и вводят смесь 0,114 г (0,2 мас. % ) триэтиламина и 1,026 г (1,8 мас. % ) п-трет-бутилфенола, растворенные в 12 г метиленхлорида. Далее реакционную смесь перемешивают от водной. Раствор поликарбоната в метиленхлориде (лак) промывают, сушат и высушивают ацетоном или другим известным способом. После сушки порошка определяют молекулярную массу Ip, содержание низкомолекулярных фракций, коэффициент полидисперсности и другие необходимые характеристики известными способами.

П р и м е р 2. Аналогично примеру 1, в колбу загружают 535 г метиленхлорида 57 г (0,25 моля) дифенилолпропана и 20 г едкого натра в виде 50% -ного раствора.

В полученную суспензию кристаллогидрата подают на 1 этапе фосгенирования 85% (21,4 г) фосгена в течение 35 мин. На втором этапе фосгенирования одновременно вводят 100 мл 5% -ного раствора едкого натра и оставшееся количество 15% (6,1 г) фосгена. Далее поступают, как в примере 1 (время поликонденсации составило 45 мин).

П р и м е р 3. Аналогично 1 примеру, в колбу загружают 535 г (метиленхлорида, 57 г (0,25 молей) дифенилолпропана и 20 г едкого натра в виде 50% -ного водного раствора.

На I этапе фосгенирования в полученную суспензию кристаллогидрата подают 95% (26,2 г) фосгена.

На II этапе фосгенирования одновременно вводят 80 мл. 6% -ного раствора едкого натра с оставшимся количеством 5% (1,3 г) фосгена. Далее повторяют, как в 1 примере (время поликонденсации составило 30 мин).

П р и м е р 4. В колбу загружают 535 г метиленхлорида, 57 г (0,25 молей) дифенилолпропана и 20 г едкого натра в виде 50% -ного водного раствора.

На первом этапе фосгенирования в полученную суспензию кристаллогидрата подают 92% (25,3 г) фосгена. На II этапе фосгенирования одновременно вводят 125 мл 4% -ного раствора едкого натра с оставшимся количеством фосгена 8% (2,2 г). Далее поступают, как в примере 1 (время поликонденсации составило 45 мин).

П р и м е р 5. В реактор емкостью 2,5 загружают 1070 кг метиленхлорида и 114 кг (0,5 кг. моля) дифенилолпропана. Затем в течение 10 мин при перемешивании вводят 40 кг (1,0 моль) едкого натра.

В полученную суспензию кристаллогидрата подают 50,5 кг (90% ) газообразного фосгена в течение 40 мин при температуре 22 - 28оС. На II этапе фосгенирования одновременно вводят 250 л 4% -ного раствора едкого натра и оставшееся количество фосгена 4,75 г (10% ). Затем реакционную смесь перемешивают в течение 15 - 20 мин и при температуре 25оС проводят поликонденсацию. Для этого в реакционную смесь вводят растворенные в метиленхлориде 230 г триэтиламина и 2050 г, п-трет-бутилфенола и перемешивают в течение 45 мин. Далее поступают, как в примере 1.

П р и м е р 6. В колбу загружают 57 г дифенилолпропана, 535 метиленхлорида и 20 г едкого натра в виде 50% -ного водного раствора. После проведения двухэтапного фосгенирования (90% на первом этапе и 10% на II этапе одновременно с вводом 5% раствора едкого натра и выдержки) в реакционную массу вводят 0,456 г (0,2 мас. % ) триэтиламина и 0,798 г (1,4 мас. % ) п-трет-бутилфенола в метиленхлориде в виде 10% -ного раствора. Далее поступают, как в примере 1 (время поликонденсации составило 30 мин).

Молекулярная масса по примерам 1 и 3 составляет 28000, а по примерам 2, 4 и 5 - 29000, по примеру 6 - 33000 (поскольку регулятора введено меньше).

Сравнительные данные по данному и известному способам (2) приведены в таблицах 2 и 3.

Следовательно, сохраняя преимущества кристаллогидратного способа, данный способ обеспечивает полную конверсию дифенолята дифенилолпропана и получение поликарбонатов с воспроизводимой средней молекулярной массой и узким ММР. (56) Авторское свидетельство СССР N 159648, кл. C 08 G 63/62, 1963.

Авторское свидетельство СССР N 516260, кл. C 08 G 63/62, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| Способ получения поликарблнатов | 1973 |

|

SU516260A1 |

| Способ получения поликарбонатов | 1978 |

|

SU1043151A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1998 |

|

RU2132339C1 |

| Способ получения поликарбонатов | 1974 |

|

SU592362A3 |

| Способ получения поликарбонатов | 1975 |

|

SU704461A3 |

| ПОЛУЧЕНИЯ ДЙФЕНИЛОЛПРОПАНПОЛИКАРБОНАТА | 1967 |

|

SU191804A1 |

| Способ получения ароматического поликарбоната | 1978 |

|

SU1020006A3 |

| Способ получения поликарбоната | 1991 |

|

SU1837061A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ путем фосгенирования кристаллогидрата дифенолята дифенилолпропана, суспендированного в органическом растворителе, с последующей поликонденсацией в присутствии катализатора и регулятора, отличающийся тем, что, с целью обеспечения полной конверсии дифенолята дифенилолпропана, получения поликарбонатов с воспроизводимой средней молекулярной массой и узким молекулярномассовым распределением, после введения 85 - 95% фосгена от его общего количества одновременно с оставшимся количеством фосгена вводят 4 - 6% -ный водный раствор едкого натра в количестве 17 - 27 моль воды на моль дифенолята дифенилолпропана, а регулятор роста цепи вводят одновременно с катализатором перед поликонденсацией.

Авторы

Даты

1994-02-15—Публикация

1977-08-25—Подача