Изобретение относится к способам получения ароматических поликарбонатов, применяемых в качестве конструкционных материалов в различных отраслях промьшшенности, в частности к способу вьщеления поликарбоната из раствора растворителей.

Цель изобретения - упрощение технологии процесса.

Пример 1. раствор поликарбоната на основе бис-фенола А мол.мае. 25000 в смеси растворителей метиленхлорида и хлорбензола в массовок соотношении 2:1 подается со скоростью 200 кг/ч в роторно-пленоч- ньм испаритель.

Раствор формируется ротором в пленку, которая под действием грави- тащхонных сил стекает вниз. В рубашку аппарата подается греющий водяной пар 5 ата. Внутренняя поверхность испарителя нагревается, и температура продукта в тонком слое доводится до . Под действием этой температуры из пленки испаряются метиленхлорид и 1-2% хлорбензола, пары которых отводятся из аппарата и ко11де11сируются. Концентрация поликарбоната в хлорбензоле на выходе

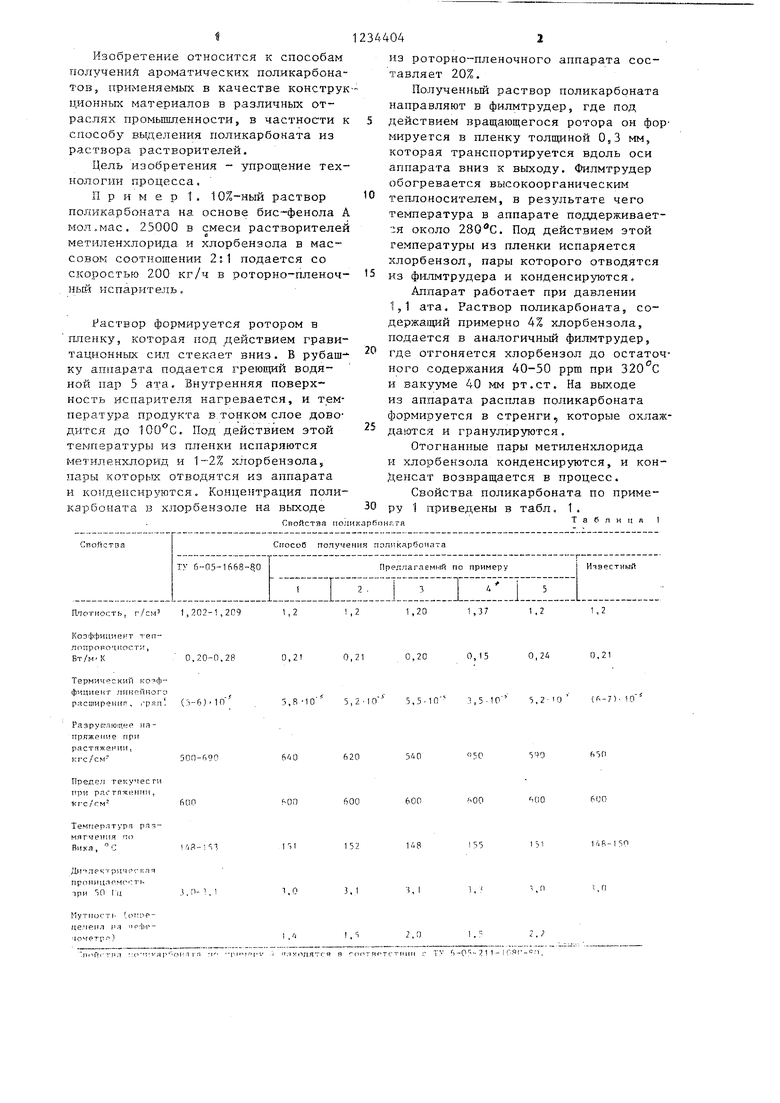

Спойства полнкар(5онйтя

RrroTKOCTi,, г/сн 1,202-1,209

КОЭФФИЦИЕ Р Т ТРП- ЛОИРОРОЧИОСЧ

Бт/м К 0,20-0.28

Терм51г рский

фициект ли(3{ йного

распгиренкп , гряп. (3-6) 10

1 ,2

,2

0,210,210,200,150,240,21

5,810 5,210 5,5. 1,5.10 5,2-io (Г,-7).10

500-fi90

6АО620540 50

600

f 00600600

1.0

148

из роторно-пленочного аппарата составляет 20%.

Полученный раствор поликарбоната направляют в фи.лмтрудер, где под действием вращающегося ротора он фор мируется в пленку толщиной 0,3 мм, которая транспортируется вдоль оси аппарата вниз к выходу. Филмтрудер обогревается высокоорганическим теплоносителем, в результате чего температура в аппарате поддерживает- я около . Под действием этой температуры из пленки испаряется хлорбензол, пары которого отводятся из филмтрудера и конденсируются,

Аппарат работает при давлении ||, 1 ата. Раствор поликарбоната, со- держа,|ций примерно 4% хлорбензола, подается в аналогичный филмтрудер, где отгоняется хлорбензол до остаточного содержания 40-50 ррт при З20 с и вакууме 40 мм рт.ст. На выходе из аппарата расплав поликарбоната формируется в стренги., которые охлаждаются и гранулируются.

Отогнанные пары метиленхлорида и хлорбензола конденсируются, и конденсат возвращается в процесс.

Свойства поликарбоната по примеру 1 приведены в табл. 1.

Т а б л и U д

,2

ЧО650

ьОО

148

155

П р и м е р 2. Процесс проводят аналогично примеру 1 с применением 8%-ного раствора поликарбоната мол.мае. 30000 в смеси растворителей метиленхлорида и хлорбензола в массовом соотношении 3:1. Раствор подается в роторно-пленочный аппарат, где формируется в пленку толщиной 2 мм, которая нагревается до при атмосферном давлении. Концентрация поликарбоната на выходе из аппарата -составляет 15%. Полученный раствор подается на вторую ступень в филмтрудер, где формируется в пленку толщиной 3 мм и нагревается до 280 С при давлении 1,2 ата. Концентрация поликарбоната на выходе из филмтру- дера составляет 95%. Этот расплав подается на третью ступень в филмтрудер, где формируется в пленку толщиной 1,5 мм. Температура в аппарате поддерживается около 300°С, вакуум 50 мм рт.мт. Остаточное содержание хлорбензола в поликарбонате составляет около 40 ррт.

Свойства поликарбоната по примеру 2 приведены в табл. 1.

П р и м е р 3. Процесс проводят аналогично примеру 1, но используют поликарбонат мол.мае. 40000, получают после первой ступени 30%-ный раствор поликарбоната, на второй ступени температура составляет , давление 1,5 ата.

Концентрация поликарбоната на вы ходе из филмтрудера составляет 99%.

Полученный раствор подается в одно„Т а б л и

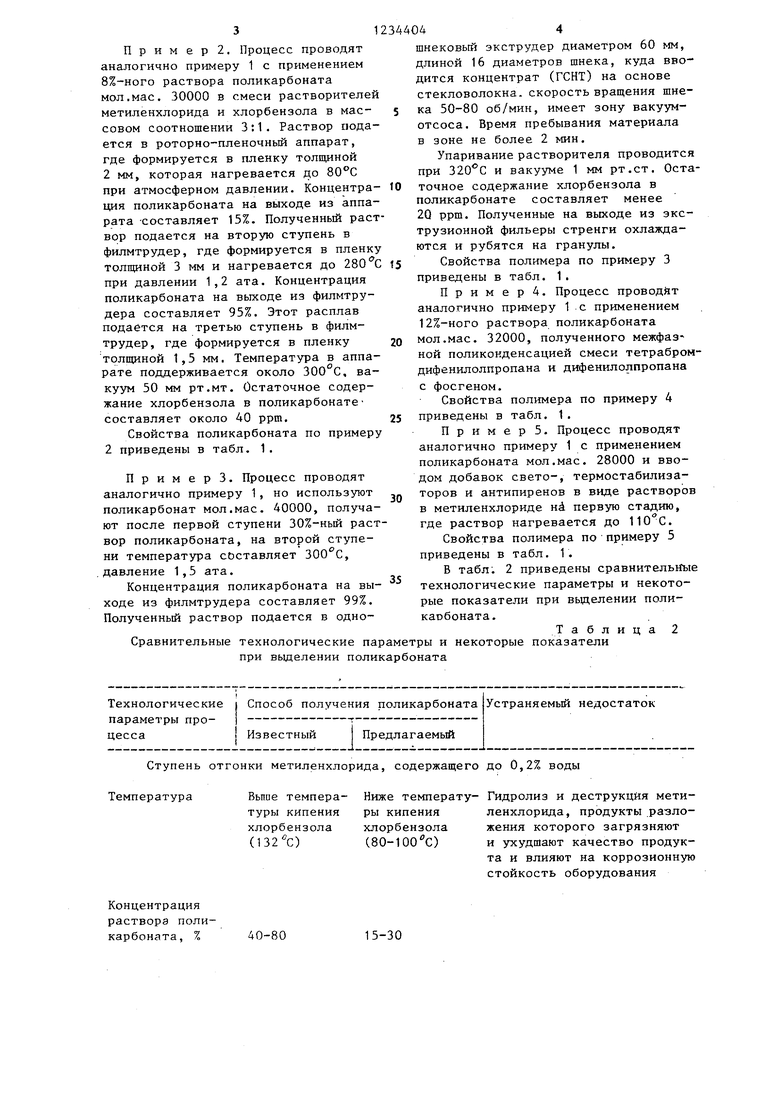

Сравнительные технологические параметры и некоторые показатели

при выделении поликарбоната

В табл. 2 приведены срав технологические параметры и рые показатели при выделени каобоната.

Ступень отгонки метиленхлорида, содержащего до 0,2% воды

Вьпие температуры кипения хлорбензола (132 с)

Концентрация раствора поликарбоната, %

40-80

to

t5

Т а б л и

аметры и некоторые показатели

2344044

шнековый экструдер диаметром 60 мм, длиной 16 диаметров шнека, куда вводится концентрат (ГСНТ) на основе стекловолокна, скорость вращения щне- ка 50-80 об/мин, имеет зону вакуум- отсоса. Время пребывания материала в зоне не более 2 мин.

Упаривание растворителя проводится при и вакууме 1 мм рт.ст. Остаточное содержание хлорбензола в поликарбонате составляет менее 20 ррт. Полученные на выходе из экс- трузионной фильеры стренги охлаждаются и рубятся на гранулы.

Свойства полимера по примеру 3 приведены в табл. 1.

П р и м е р 4. Процесс проводят аналогично примеру 1 с применением 12%-ного раствора поликарбоната мол.мае. 32000, полученного межфаз ной поликонденсацией смеси тетрабром- дифенилолпропана и дифенилолпропана

с фосгеном.

Свойства полимера по примеру 4 приведены в табл. 1.

П р и м е р 5. Процесс проводят аналогично примеру 1 с применением поликарбоната мол.мае. 28000 и вводом добавок свето-, термбстабилиза- торов и антипиренов в виде растворов в метиленхлориде нА первую стадию, где раствор нагревается до .

Свойства полимера по примеру 5 приведены в табл. 1.

В табл. 2 приведены сравнительнгые технологические параметры и некоторые показатели при выделении поли- каобоната.

ц а 2

20

25

30

35

Ниже температу- Гидролиз и деструкция мети

ленхлорида, продукты .разложения которого загрязняют и ухудшают качество продукта и влияют на коррозионную стойкость оборудования

15-30

Способ получения поликарбоната

Известный

Предлагаемый

Окончательная отгонка растворителя

отгонки,

Более 6

Менее 2, преимущественно1,5

Концентрация исходного раствора, % Применяемое оборудование

Способ упарки

Общее время процесса, мин

40-80

Экструдер с двумя вакуум- отсосами

В массе

16-18

95-99%

Филмтрудер или Недостаточная интенсификация процесса при низких коэффициентах тепло- и массо- обмена, высокой энергии затрачиваемой на диссипацию при повышенных тепловых нагрузках на полимер

экструдер с одним вакуум- отсосом

В тонком слое

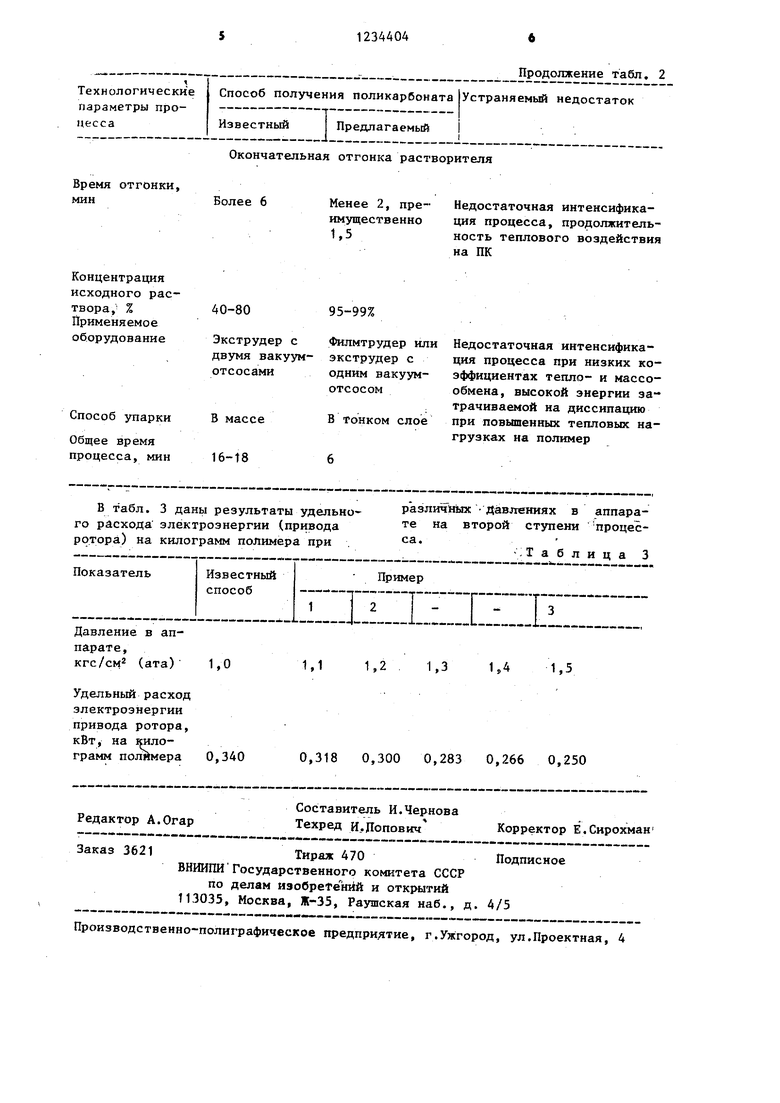

В табл. 3 даны результаты удельно- различйых -давлениях в аппара- го расхода электроэнергии (привода те на второй ступени процес- ротора) на килограмм полимера при . -i « ™ . ч

.- ХаОЛИца

Показатель Известный Пример

способ т----г т--

l.J.-L..-L:...I-:...lL

Давление в аппарате, кгс/см (ата) 1,0 1,1 1,2 1,3 1,4 1,5

Удельный расход электроэнергии привода ротора, кВт, на килограмм 0,340 0,318 0,300 0,283 0,266 0,250

Составитель И.Чернова Редактор А.ОгарТехред И.Попович Корректор Е.Сирохман

Заказ 3621Тираж 470Подписное

ВНИИПИ Государственного комитета СССР

по делам иэoбpete нйй и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение табл. 2

Устраняемый недостаток

Недостаточная интенсификация процесса, продолжительность теплового воздействия на ПК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1998 |

|

RU2132339C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИСИЛОКСАН-ПОЛИКАРБОНАТА ИЗ МЕТИЛЕНХЛОРИДНОГО РАСТВОРА | 2007 |

|

RU2345099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2015127C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА УДАЛЕНИЯ ЛЕТУЧИХ ВЕЩЕСТВ ПРИ ЭКСТРУЗИИ МАТЕРИАЛОВ | 1989 |

|

SU1624857A1 |

| Способ получения поликарбонатов | 1971 |

|

SU518139A3 |

| СПОСОБ УВЕЛИЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНОСТИ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО МАТЕРИАЛА | 1971 |

|

SU306647A1 |

| Способ выделения ароматических углеводородов из несконденсированных газов производства стирола | 1983 |

|

SU1168545A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU359837A1 |

| НАНОКОМПОЗИТ С НИЗКОЙ ГАЗОПРОНИЦАЕМОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2461515C2 |

Авторы

Даты

1986-05-30—Публикация

1983-11-28—Подача