Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к созданию напыляемых порошков из диоксида хрома и к способу изготовления таких порошков. Такие порошки полезны при производстве термически напыляемых покрытий на подложках.

Хорошо известно, что нанесение напыляемого покрытия из диоксида хрома на подложку, которой обычно является металл, приводит к существенному повышению твердости и износостойкости поверхности. По этой причине часто используют покрытия из диоксида хрома на каландрах для тиснения или формных цилиндрах глубокой печати, в особенности на тех деталях, которые подвержены износу, таких как корпус насоса, валы, валки и печатные валы. Эти детали могут быть использованы непосредственно после нанесения покрытия при помощи напыления или после последующих операций окончательной обработки, таких как шлифование, притирка или полирование. Печатные валы обычно подвергаются дополнительной обработке лазером для гравировки рисунка ячеек, которые будут переносить краску. Покрытия могут быть нанесены при помощи различных технологий, однако наиболее часто используют процесс термического напыления, в котором керамические частицы вдувают в плазменную струю, направленную на подложку. Теплота плазменной струи расплавляет керамические частицы и заставляет их, при соударении с подложкой, образовывать керамический слой, имеющий высокую степень однородности и целостности, который может защищать подложку, на которую он нанесен, что придает подложке характеристики поверхностной твердости и износостойкости керамики, которой она покрыта.

Однако существует проблема, связанная с тем, что при термическом напылении порошка диоксида хрома на подложку часть диоксида хрома вступает в реакцию с кислородом и примесями в диоксиде хрома, и при этом получают весьма токсичные соединения шестивалентного хрома. Соединения шестивалентного хрома образуются при повышенных температурах, таких как используемые при термическом напылении керамических порошков, причем можно полагать, что они образуются в пламени, а в особенности во внешних зонах пламени. Материал в этих внешних зонах пламени не нагревается до одной и той же температуры и не пристает к поверхности в одной и той же степени. Результатом является нежелательно высокий уровень шестивалентного диоксида хрома в порошке, который не осаждается, но остается дисперсным и должен быть направлен в отходы или на повторную обработку, что создает значительную проблему, связанную с охраной окружающей среды.

В эксперименте по определению воздействия описанного явления на количество шестивалентного хрома нашли, что в термически напыляемом порошке диоксида хрома его содержится 39 частей на миллион (ppm), а в покрытии, полученном в результате термического напыления этого порошка на подложку, имеется концентрация 10 частей на миллион. Однако при отборе пробы избытка порошка при распылении нашли, что количество шестивалентного хрома лежит в диапазоне от 470 и 8800 частей на миллион. Диоксид хрома (Cr2О3) преобразуется в шестивалентное состояние в присутствии кислорода при температуре свыше 1000°С, однако вновь преобразуется (возвращается) в диоксид хрома при охлаждении. Однако в присутствии примесей щелочного металла или щелочно-земельного металла, или же некоторых других известных примесей, хром образует комплексные соединения, которые стабилизируют хром в шестивалентном состоянии.

В связи с изложенным, существует острая необходимость создания нового материала покрытия, который, в отличие от известных в настоящее время порошков на базе диоксида хрома для создания износостойких покрытий, не склонен к окислению хрома в шестивалентное состояние, когда его используют в способе термического напыления, и не имеет существенной потери твердости и износостойкости, что отличает обычные покрытия из диоксида хрома.

Краткое изложение изобретения

Так как альфа оксид алюминия и диоксид хрома (которым в данном описании называют только Cr2О3) имеют одну и ту же структуру гексагональной кристаллической решетки с параметрами решетки, которые не сильно различаются, то кристаллические структуры, объединяющие обе разновидности, являются весьма стабильными. Считается, что оксиды "растворяются" друг в друге, в том смысле, что каждый занимает одно и то же положение в гексагональной кристаллической решетке другого, с образованием твердого раствора. Было обнаружено, что оксид алюминия является весьма эффективным ингибитором образования разновидностей шестивалентного хрома, особенно при практическом отсутствии разновидностей щелочного металла и щелочно-земельного металла, которые способствуют образованию этого нежелательного продукта. Однако можно также тормозить образование шестивалентного хрома за счет использования источника диоксида хрома, который содержит минимальные количества стабилизаторов шестивалентного хрома.

В соответствии с настоящим изобретением предлагается главным образом однофазный, термонапыляемый порошок, который содержит от 45 до 100% диоксида хрома и соответственно до 55% оксида алюминия, все пропорции даны по весу, и меньше, чем 120 частей на миллион, а преимущественно меньше, чем 50 частей на миллион, примесей щелочных и щелочно-земельных металлов - стабилизаторов шестивалентного хрома.

При наличии оксида алюминия по меньшей мере 90% оксида алюминия преимущественно должны находиться в альфа фазе, так как это создает меньшие неоднородности кристаллической решетки в кристаллической структуре диоксид хрома/ оксид алюминия. Таким образом, термин "главным образом однофазный", когда его используют для порошка в соответствии с настоящим изобретением, допускает наличие оксида алюминия в других фазах, кроме альфа фазы, в количестве меньше, чем 10% веса оксида алюминия в порошке.

Известно, что щелочные металлы и щелочно-земельные металлы стабилизируют соединения шестивалентного хрома, причем, несмотря на то, что они часто присутствуют в следовых количествах в диоксиде хрома, их намного больше в альфа оксиде алюминия, полученном при помощи обычных технологий. В обычных оксидах алюминия натрий присутствует в больших количествах, чем другие щелочные или щелочно-земельные металлы; В некоторых случаях оказывается выгоднее начинать процесс с предшественника альфа оксида алюминия, такого как гамма оксид алюминия, каппа оксид алюминия, дельта оксид алюминия, бемит, тригидрат оксида алюминия и их смеси, вместе с собственно альфа оксидом алюминия или без него. Такие предшественники часто могут быть получены в состоянии с весьма малыми количествами примесей, которые приводят к образованию шестивалентного хрома. Типичные количества этих примесей в бемите по сравнению с очень чистым альфа оксидом алюминия следующие: оксид натрия - 27 частей на миллион вместо 50 частей на миллион; оксид магния - 22 части на миллион вместо 78 частей на миллион; оксид калия - меньше, чем 1 часть на миллион вместо 68 частей на миллион; и оксид кальция - меньше, чем 1 часть на миллион вместо 104 частей на миллион. Поэтому становится понятно, что использование бемита позволяет получить существенные выгоды в направлении снижения этих причиняющих беспокойство разновидностей, стабилизирующих шестивалентный хром. Затем бемит может быть обожжен совместно с порошком диоксида хрома, в результате чего получают однофазный кристаллический продукт, содержащий диоксид хрома/оксид алюминия. Бемит при обжиге теряет ориентировочно 28% веса, поэтому необходимо вводить его добавку, в таком количестве, которое позволяет поддерживать пропорции альфа оксида алюминия и диоксида хрома в готовом продукте в заданном диапазоне.

Главным образом однофазный кристаллический термонапыляемый порошок в соответствии с настоящим изобретением может быть приготовлен при помощи любой подходящей технологии термической обработки, такой как, например, сплавление компонентов при помощи дугового разряда, спекание вместе порошков компонентов, смешивание предшественников в золь-гель процессе и затем сушка и обжиг геля, или их пропускание через процесс плазменного плавления. Однако часто оказывается предпочтительным получение порошка за счет спекания смеси компонентов в порошок при температуре от 1250 до 1500°С, а преимущественно от 1300 до 1450°С. Обычно цикл обжига (который обычно включает в себя время повышения температуры, время выдержки при температуре обжига и время снижения температуры) продолжается от 10 до 40 часов, а преимущественно от 15 до 30 часов, если это необходимо. Время цикла при обжиге существенно зависит от температуры обжига, причем более низкие температуры обжига обычно требуют увеличения времени обжига, чтобы получить желательные результаты. Если сырьем для получения оксида алюминия в начальной форме является бемит, то часто требуются температуры на верхнем конце указанного диапазона, чтобы произвести полное преобразование в альфа форму. Это является существенным, так как только альфа форма имеет кристаллическую структуру, совпадающую со структурой диоксида хрома. Если оставить чрезмерное количество промежуточного оксида алюминия (например, ориентировочно более 10% от полного веса оксида алюминия), то это приведет к получению продукта, не имеющего главным образом однофазную кристаллическую структуру. Кроме того, если размер частиц диоксида хрома имеет тот же порядок величины, что и альфа оксид алюминия, или даже больше, то способность диоксида хрома к абсорбции в кристаллическую решетку оксида алюминия снижается, и может потребоваться большее время нахождения при температуре обжига.

Обжиг порошковой смеси является особенно эффективным тогда, когда размер частиц альфа оксида алюминия больше, чем у диоксида хрома, так как более мелкие частицы диоксида хрома обладают сильной тенденцией поглощения в кристаллической решетке альфа оксида алюминия, с образованием однофазного кристаллического порошкового материала. В таком процессе частицы оксида алюминия могут иметь d50 в 5-20 раз, а преимущественно в 2-15 раз больше, чем d50 частиц диоксида хрома. Однако это не является существенным, и было обнаружено, что когда размеры частиц пропорциональны в противоположном направлении, то есть когда частицы диоксида хрома имеют более широкий диапазон размеров, то процесс также является эффективным. Управление температурой обжига и длительностью обжига позволяет эффективно управлять размером получаемых кристаллов диоксида хрома/ оксида алюминия. Более длительное нагревание или более высокие температуры эффективно повышают размер кристалла от субмикронного размера по меньшей мере на один порядок величины.

Когда компонент оксида алюминия, который перемешивают с диоксидом хрома, имеет форму бемита, то размер частиц ориентировочно такой же, как и у диоксида хрома или даже меньше, однако при обжиге может происходить агломерация с образованием альфа оксида алюминия, который позволяет получить указанное выше благоприятное соотношение d50.

Краткое описание чертежей

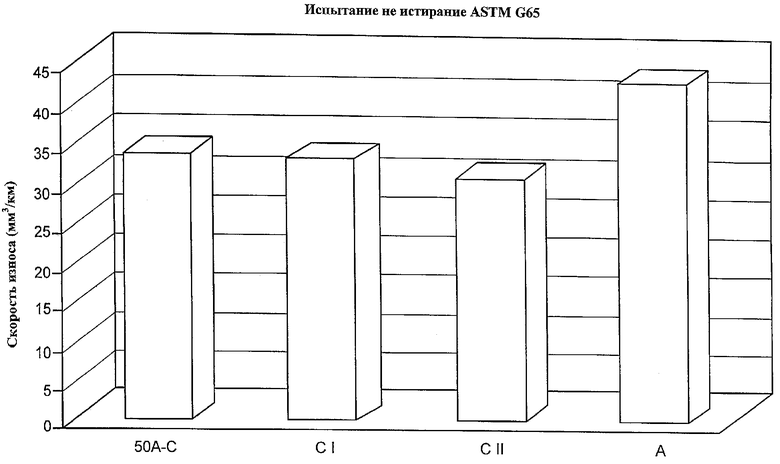

На чертеже показана гистограмма износостойкости различных образцов покрытий.

Подробное описание изобретения

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на чертеж и примеры, на которых поясняются принципы настоящего изобретения и его применение для получения поверхностей с покрытиями, имеющих высокую износостойкость.

Имеющий высокую чистоту альфа оксид алюминия, полученный при помощи процесса золь-гель, был проанализирован на наличие примесей, при этом обнаружили, что он содержит следующее: оксид натрия - 50 частей на миллион; оксид магния - 78 частей на миллион; оксид калия - 68 частей на миллион; и оксид кальция - 104 части на миллион. Порошок этого альфа оксида алюминия имеет распределение частиц по размерам, в котором d10 равно 5.08 мкм, d50 равно 16.08 мкм, a d90 равно 29.2 мкм. Затем этот порошок был перемешан с мелкими частицами диоксида хрома, имеющими следующее распределение частиц по размерам: d10 равно 0.94 мкм, d50 равно 1.77 мкм, а d90 равно 4.44 мкм. Все распределения частиц по размерам были получены с использованием системы измерения Microtrac.

Затем указанные порошки были перемешаны в весовом отношении 50:50 и подвергнуты обжигу при температуре 1350°С, при цикле обжига около 20 часов. В конце этого времени получили следующее распределение частиц по размерам: d10 равно 5.58 мкм, d50 равно 17.18 мкм, а d90 равно 34.75 мкм.

При термическом напылении этого порошка на подложку обнаружили, что пористость составляет 5%, что соответствует полученному при напылении только для одного порошка диоксида хрома. Твердость по Виккерсу составляет 1183 кг/мм2, в то время как только для диоксида хрома она была 1257 кг/мм2.

В другом примере порошок в соответствии с настоящим изобретением содержит альфа оксид алюминия и диоксид хрома при весовом соотношении 50:50, причем порошок содержит 3 части на миллион шестивалентного хрома, а избыток при напылении содержит 5 частей на миллион шестивалентного хрома. Получили следующее распределение частиц по размерам: d10 равно 14.78 мкм, d50 равно 28.30 мкм, a d90 равно 48.98 мкм.

Затем были проведены сравнительные испытания износостойкости четырех полученных при помощи термического напыления покрытий. Порошок в соответствии с настоящим изобретением содержит однофазную смесь кристаллических альфа оксида алюминия/диоксида хрома при весовом соотношении 50/50 (50А-С на чертеже). Покрытие этим порошком сравнивали с двумя покрытиями, полученными с использованием чистого диоксида хрома (С1 и С2), и с одним покрытием, полученным с использованием чистого альфа оксида алюминия (А). Для оценки использовали способ испытания в соответствии с ASTM G65 тестом на абразивный износ (на истирание). Приведенные на чертеже результаты показывают, что 50А-С покрытие является более износостойким, чем покрытие из оксида алюминия, и только немного хуже, чем покрытие из одного диоксида хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282497C2 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОЙ ПЛАНАРИЗАЦИИ И ПОЛУЧЕННЫЕ С ЕГО ПОМОЩЬЮ ИЗДЕЛИЯ | 2000 |

|

RU2235747C2 |

| КЕРАМИЧЕСКИЙ ПОРОШКОВЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2462416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

| Способ получения реактивного альфа-оксида алюминия | 2022 |

|

RU2791045C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2010 |

|

RU2520288C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ), АБРАЗИВНЫЕ ЧАСТИЦЫ И АБРАЗИВНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2148567C1 |

| АБРАЗИВНЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ И АБРАЗИВНАЯ СУСПЕНЗИЯ ДЛЯ ИЗБИРАТЕЛЬНОГО ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКИ И СПОСОБ ПОЛИРОВАНИЯ | 2006 |

|

RU2401856C2 |

| НЕОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2006 |

|

RU2423319C2 |

| МИШЕНЬ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПАРЕНИЯ ПОД ДЕЙСТВИЕМ ЭЛЕКТРОННОГО ЛУЧА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОЛУЧЕННЫЕ ИЗ МИШЕНИ ТЕПЛОВОЙ БАРЬЕР И ПОКРЫТИЕ, И МЕХАНИЧЕСКАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ТАКОЕ ПОКРЫТИЕ | 2004 |

|

RU2370471C2 |

Изобретение может быть использовано в производстве порошков из диоксида хрома для термически напыляемых износостойких покрытий. Термонапыляемый порошок содержит от 45 до 99% (вес.) диоксида хрома и от 1 до 55% (вес.) альфа оксида алюминия, и меньше, чем 50 частей на миллион щелочных и щелочно-земельных металлов, стабилизирующих хром в шестивалентном состоянии. Частицы порошка имеют главным образом однофазную кристаллическую структуру с содержанием оксида алюминия в других фазах, кроме альфа фазы, не выше 10% (вес.) от полного содержания оксида алюминия. Способ получения термонапыляемого порошка включает перемешивание порошка оксида алюминия, содержащего примеси щелочных и щелочно-земельных металлов не более 120 частей на миллион каждого элемента, с порошком диоксида хрома, который также имеет меньше, чем 120 частей на миллион примесей щелочных и щелочно-земельных металлов, стабилизирующих хром в шестивалентном состоянии, обжиг смеси при температуре 1300-1500°С. Изобретение позволяет снизить образование токсичных соединений шестивалентного хрома в процессе термического напыления износостойких порошков диоксида хрома, 3 н. и 3 з.п. ф-лы, 1 ил.

| WATANABE M | |||

| et al | |||

| Formation of continuous series of solid solutions from powders prepared by hydrazine method: the system CrO-AlO | |||

| Materials Research Bulletin | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Порошкообразный состав для диффузионного хромотитанирования стальных изделий | 1981 |

|

SU998579A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU958396A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2007-05-10—Публикация

2003-04-04—Подача