Область техники, к которой относится изобретение

Настоящее изобретение относится к нержавеющей стали для нефтяной скважины и трубе из нержавеющей стали для нефтяной скважины, более конкретно, к нержавеющей стали для нефтяной скважины и трубе из нержавеющей стали для нефтяной скважины, используемой в высокотемпературных условиях нефтяной и газовой скважин (в дальнейшем называемых «высокотемпературные условия»).

Предпосылки изобретения

В данном описании термин «нефтяная скважина» означает как нефтяную скважину, так и газовую скважину. Следовательно, в данном описании термин «нержавеющая сталь для нефтяных скважин» означает как нержавеющую сталь для нефтяных скважин, так и нержавеющую сталь для газовых скважин. Термин «труба из нержавеющей стали для нефтяных скважин» означает как трубу из нержавеющей стали для нефтяных скважин, так и трубу из нержавеющей стали для газовых скважин. В данном описании термин «высокая температура» означает температуру, составляющую по меньшей мере 150°С. Также в данном описании, если не указано иное, «%», относящийся к элементам, означает «массовый процент».

В последние годы произошел прогресс в области разработки глубоких нефтяных скважин. Глубокие нефтяные скважины имеют высокотемпературные условия окружающей среды. Высокотемпературные окружающие среды содержат газообразный диоксид углерода или как газообразный диоксид углерода, так и газообразный сероводород. Эти газы являются коррозийными газами.

Традиционные условия окружающий среды нефтяных скважин содержат газообразный диоксид углерода (СО2) и ионы хлорида (Cl-). По этой причине в традиционных средах нефтяных скважин используют сорта мартенситной нержавеющей стали, реализующие превосходную стойкость к коррозии под воздействием диоксида углерода и содержащие 13% Cr (в дальнейшем называемые 13% Cr сортами стали).

Однако необходимо, чтобы сорта стали, используемые в описанных выше глубоких нефтяных скважинах, имели более высокую прочность и более высокую коррозионную стойкость, чем 13% Cr сорта стали. Двухфазные сорта нержавеющей стали имеют высокое содержание Cr и обладают более высокой прочностью и более высокой коррозионной стойкостью, чем 13% Cr сорта стали. Двухфазные сорта нержавеющей стали представляют собой, например, 22% Cr сорта стали, содержание Cr в которых составляет 22%, а содержание Cr в 25% Cr сортах стали составляет 25%. Однако двухфазные сорта нержавеющей стали являются дорогостоящими.

В JP2002-4009 (Патентный документ 1), JP2005-336595 (Патентный документ 2), JP2006-16637 (Патентный документ 3), JP2007-332442 (Патентный документ 4), JP2006-307287 (Патентный документ 5), JP2007-169776 (Патентный документ 6) и JP2007-332431 (Патентный документ 7) предлагаются другие сорта стали, реализующие более высокую прочность и более высокую коррозионную стойкостью, чем 13% Cr сорта стали, и отличающиеся от описанных выше двухфазных сортов нержавеющей стали. Сорта нержавеющей стали, описанные в данных документах, содержат от 15 до 18% Cr.

В частности, в Патентном документе 1 (JP2002-4009) предлагается высокопрочная мартенситная нержавеющая сталь для нефтяных скважин, имеющая предел текучести по меньшей мере 860 МПа и стойкость к коррозии под воздействием газообразного диоксида углерода в окружающих средах с температурой 150°С. Описанная нержавеющая сталь содержит Cr: от 11,0 до 17,0%, и Ni: от 2,0 до 7,0%, а также имеет химический состав, удовлетворяющий условию Cr + Mo + 0,3 Si - 40 C - 10 N - Ni - 0,3 Mn ≤ 10. Описанная мартенситная нержавеющая сталь дополнительно имеет структуру мартенсита отпуска, содержащую максимум 10% остаточного аустенита.

В Патентном документе 2 (JP2005-336595) предлагается труба из нержавеющей стали, имеющая высокую прочность и стойкость к коррозии под воздействием газообразного диоксида углерода в окружающей среде с температурой 230°С. Описанная труба из нержавеющей стали имеет следующий химический состав: Cr: от 15,5 до 18%, Ni: от 1,5 до 5%, и Мо: от 1 до 3,5%, и удовлетворяет условию Cr + 0,65 Ni + 0,6 Mo + 0,55 Cu - 20 C ≥ 19,5, а также удовлетворяет условию Cr + Mo + 0,3 Si - 43,5 C - 0,4 Mn - Ni - 0,3 Cu - 9 N ≥ 11,5. Микроструктура описанной здесь трубы из нержавеющей стали содержит от 10 до 60% ферритной фазы и максимум 30% аустенитной фазы, при этом балансом служит мартенситная фаза.

В Патентном документе 3 (JP2006-16637) предлагается труба из нержавеющей стали, имеющая высокую прочность и стойкость к коррозии под воздействием газообразного диоксида углерода в окружающих средах с температурой более 170°С. Описанная здесь труба из нержавеющей стали имеет следующий химический состав, в процентах по массе: Cr: от 15,5 до 18,5%, Ni: от 1,5 до 5%, и удовлетворяет условию Cr + 0,65 Ni + 0,6 Mo + 0,55 Cu - 20 C ≤ 18,0, а также удовлетворяет условию Cr + Mo + 0,3 Si - 43,5 C - 0,4 Mn - Ni - 0,3 Cu - 9 N ≥ 11,5. Микроструктура описанной здесь трубы из нержавеющей стали может содержать или не содержать аустенитную фазу.

В Патентном документе 4 (JP2007-332442) предлагается труба из нержавеющей стали, имеющая высокую прочность, равную по меньшей мере 965 МПа, и стойкость к коррозии под воздействием газообразного диоксида углерода в окружающих средах с температурой более 170°С. Описанная труба из нержавеющей стали имеет следующий химический состав: Cr: от 14,0 до 18,0%, Ni: от 5,0 до 8,0%, Мо: от 1,5 до 3,5%, и Cu: от 0,5 до 3,5, и удовлетворяет условию Cr + 2 Ni + 1,1 Mo + 0,7 Cu: ≤ 32,5. Микроструктура описанной трубы из нержавеющей стали содержит от 3 до 15% аустенитной фазы, при этом балансом служит мартенситная фаза.

В Патентном документе 5 (JP2006-307287), Патентном документе 6 (JP2007-169776) и Патентном документе 7 (JP2007-332431) предлагаются трубы из нержавеющей стали, содержащие, в процентах по массе, более 15% Cr. Трубы из нержавеющей стали, описанные в данных документах, расширяются после их погружения в нефтяные скважины. С целью повышения расширяемости, сорта нержавеющей стали, описанные в данных документах, имеют высокое процентное содержание аустенита. В частности, процентное содержание аустенита в сортах нержавеющей стали, описанных в данных документах, превышают 20%. Либо отношение аустенита к мартенситу отпуска составляет по меньшей мере 0,25. Предел текучести сортов нержавеющей стали, описанных в данных документах, во многих случаях составляет максимум 750 МПа.

Как описано выше, сорта нержавеющей стали, описанные в Патентных документах 1-7, содержат Cr в количествах, превышающих 13%, а также содержат легирующие элементы, такие как Ni, Mo и Cu. Благодаря этому данные сорта стали имеют стойкость к коррозии под воздействием газообразного диоксида углерода в высокотемпературных окружающих средах.

Раскрытие изобретения

Однако в нержавеющих сталях, описанных в приведенных выше Патентных документах 1-7, под влиянием приложения напряжения в высокотемпературных окружающих средах могут иногда появляться трещины. Глубина нефтяных скважин достигает большой величины. По этой причине увеличивают длину и вес труб для нефтяных скважин, используемых в высокотемпературных окружающих средах глубоких нефтяных скважин. Следовательно, нержавеющие стали для глубоких нефтяных скважин должны иметь высокую прочность, более конкретно, они должны иметь условный предел текучести, равный по меньшей мере 758 МПа. В данном описании под термином «условный предел текучести» подразумевается 0,2% условный предел текучести. Условный предел текучести, равный по меньшей мере 758 МПа, соответствует по меньшей мере классу 110 ksi (эквивалент диапазона предела текучести, составляющего от 758 до 862 МПа).

Кроме того, сорта нержавеющей стали, используемые в высокотемпературных окружающих средах глубоких нефтяных скважин, должны иметь превосходную коррозионную стойкость при высокой температуре. В данном описании термин «иметь превосходную коррозионную стойкость» означает, что скорость коррозии нержавеющей стали в высокотемпературных окружающих средах составляет менее 0,1 г/(м2·час) и что нержавеющая сталь имеет превосходную стойкость к коррозионному растрескиванию под напряжением. Далее коррозионное растрескивание под напряжением обозначено как “SCC”.

Кроме того, сорта нержавеющей стали, используемые в высокотемпературных окружающих средах глубоких нефтяных скважин, должны иметь превосходную стойкость к сульфидному коррозионному растрескиванию под напряжением при нормальной температуре. Далее сульфидное коррозионное растрескивание под напряжением, обозначено как “SSC”. Текучие среды (сырая нефть или газ), находящиеся в нефтяных скважинах в высокотемпературных условиях, поступают в нефтяные трубы. Когда поступление текучей среды по какой-либо причине прекращается, температура текучей среды в нефтяной трубе, расположенной поблизости от поверхности земли, падает до нормальной температуры. SSC (сульфидное растрескивание под напряжением) может происходить в нефтяной трубе, находящейся в контакте с текучей средой, имеющей нормальную температуру. Поэтому сорта нержавеющей стали, предназначенные для использования в нефтяных скважинах, должны иметь не только стойкость к SCC при высокой температуре, но и стойкость к SSC при нормальной температуре.

Кроме того, концы труб для нефтяных скважин снабжают резьбой для соединения с другими нефтяными трубами. Резьба расширяет или сужает концы труб для нефтяных скважин. Поэтому трубы, предназначенные для нефтяных скважин, должны иметь высокую обрабатываемость. Традиционные сорта стали с 13% Cr обычно имеют низкую обрабатываемость, что затрудняет обработку концов таких труб.

Ввиду вышеописанных проблем целью настоящего изобретения является разработка высокопрочной нержавеющей стали, имеющей следующие свойства:

• превосходную коррозионную стойкость в высокотемпературных средах;

• превосходную стойкость к SSC при нормальной температуре;

• предел текучести, равный по меньшей мере 758 МПа;

• более высокую обрабатываемость, чем стали с 13% Cr.

Высокопрочная нержавеющая сталь согласно настоящему изобретению имеет химический состав, содержащий, в процентах по массе, С: максимум 0,05%, Si: максимум 1,0%, Mn: максимум 0,3%, P: максимум 0,05%, S: менее 0,002%, Cr: более 16% и максимум 18%, Мо: от 1,5 до 3,0%, Cu: от 1,0 до 3,5%, Ni: от 3,5 до 6,5%, Al: от 0,001 до 0,1%, N: максимум 0,025% и О: максимум 0,01%, при этом баланс составляет Fe и примеси. Высокопрочная нержавеющая сталь имеет микроструктуру, содержащую мартенситную фазу, от 10 до 48,5 об.% ферритной фазы, и максимум 10 об.% фазы остаточного аустенита. Высокопрочная нержавеющая сталь имеет предел текучести, равный по меньшей мере 758 МПа, и равномерное удлинение, равное по меньшей мере 10%. Термин «предел текучести» в данном описании означает «условный предел текучести» и, более конкретно, он соответствует 0,2% условному пределу текучести.

Вышеописанная нержавеющая сталь может содержать, вместо части Fe, по меньшей мере один элемент, выбранный из группы, состоящей из V: максимум 0,30%, Nb: максимум 0,30%, Ti: максимум 0,30% и Zr: максимум 0,30%.

Вышеописанная нержавеющая сталь может содержать, вместо части Fe, по меньшей мере один элемент, выбранный из группы, состоящей из Ca: максимум 0,005%, Mg: максимум 0,005%, La: максимум 0,005%, Ce: максимум 0,005% и B: максимум 0,01%.

Высокопрочные стальные трубы согласно настоящему изобретению изготавливают с использованием описанной выше нержавеющей стали.

Предпочтительные варианты воплощения изобретения

Далее вариант воплощения настоящего изобретения описан подробно.

В результате исследований авторы настоящего изобретения выполнили описанные ниже открытия.

(1) Содержание Cr, составляющее по меньшей мере 16%, обеспечивает достижение коррозионной стойкости в высокотемпературных окружающих средах и стойкость к SSC при нормальной температуре. Кроме того, наличие в составе Mo, Ni и Cu обеспечивает стойкость к SCC в высокотемпературных окружающих средах.

(2) В том случае, если в нержавеющей стали содержится по меньшей мере 16% Cr, а также Mo, Ni и Cu, микроструктуры различных сортов нержавеющей стали, подвергнутых традиционной закалке и отпуску (отпуск при температуре максимум на уровне Ас1), не преобразуются только в единственную мартенситную фазу. Металлургическая структура нержавеющей стали содержит мартенситную фазу, ферритную фазу и аустенитную фазу. При объемном содержании ферритной фазы от 10 до 48,5% возникновение трещин в высокотемпературных окружающих средах подавляется, а коррозионная стойкость в высокотемпературных окружающих средах улучшается.

(3) Объемное содержание ферритной фазы от 10 до 48,5% и объемное содержание аустенитной фазы максимум 10% в микроструктурах описанных выше сортов нержавеющей стали обеспечивается условный предел текучести, равный по меньшей мере 758 МПа. Объемное содержание аустенитной фазы достигает максимум 10% в том случае, если содержание Mn и содержание N в стали ограничивают малыми количествами.

(4) Высокая обрабатываемость без зависимости от предела текучести нержавеющей стали, имеющей химический состав, приведенный выше в разделе (1), достигается в том случае, если содержание N в стали составляет максимум 0,025%, объемное содержание ферритной фазы составляет от 10 до 48,5%, а объемное содержание аустенитной фазы составляет максимум 10%. Более конкретно, достигается равномерное удлинение, составляющее по меньшей мере 10%.

На основании описанных выше открытий авторы осуществили настоящее изобретение. Далее следует описание настоящего изобретения.

Химический состав

Нержавеющая сталь, предназначенная для использования в нефтяных скважинах согласно настоящему изобретению, имеет следующий химический состав.

С: максимум 0,05%

Углерод (С) формирует карбиды Cr во время отпуска, тем самым снижая коррозионную стойкость к воздействию газообразного диоксида углерода при высокой температуре. Поэтому в настоящем изобретении пониженное содержание углерода является более предпочтительным. Содержание С составляет максимум 0,05%. Содержание С предпочтительно составляет максимум 0,03%, более предпочтительно - максимум 0,01%.

Si: максимум 1,0%

Кремний (Si) раскисляет сталь. Однако в том случае, если содержание Si слишком высоко, количество формирующегося феррита увеличивается и, следовательно, условный предел текучести снижается. По этой причине содержание Si составляет максимум 1,0%. Предпочтительное содержание Si составляет максимум 0,5%. В том случае, если содержание Si составляет по меньшей мере 0,05%, Si особенно эффективно действует в качестве раскислителя. Однако, даже если содержание Si составляет меньше 0,05%, Si раскисляет сталь в некоторой степени.

Mn: максимум 0,3%

Марганец (Mn) раскисляет и десульфурирует сталь и повышает ее обрабатываемость в горячем состоянии. Однако в том случае, если содержание Mn слишком высоко, коррозионная стойкость в высокотемпературных окружающих средах снижается. Mn также является аустенитообразующим элементом. По этой причине, в том случае, если сталь содержит Ni и Cu, которые являются аустенитообразующими элементами, содержание остаточного аустенита повышается, если содержание Mn слишком высоко, что приводит к снижению условного предела текучести. Следовательно, содержание Mn составляет максимум 0,3%. В том случае, если содержание Mn составляет по меньшей мере 0,01%, описанное выше действие (повышение обрабатываемости в горячем состоянии) является особенно эффективным. Однако в том случае, если содержание Mn составляет менее 0,01%, описанное выше действие достигается в некоторой степени. Содержание Mn предпочтительно составляет по меньшей мере 0,05% и менее 0,2%.

Р: максимум 0,05%

Фосфор (Р) является примесью. Р снижает коррозионную стойкость к воздействию газообразного диоксида углерода при высокой температуре. Поэтому чем ниже содержание Р, тем лучше. Содержание Р составляет максимум 0,05%. Содержание Р предпочтительно составляет максимум 0,025%, более предпочтительно - максимум 0,015%.

S: менее 0,002%

Сера (S) является примесью. S снижает обрабатываемость в горячем состоянии. Нержавеющая сталь согласно данному варианту осуществления образует двухфазную структуру, включающую ферритную фазу и аустенитную фазу во время горячей обработки. S заметно снижает обрабатываемость в горячем состоянии такой двухфазной структуры. Поэтому чем ниже содержание S, тем лучше. Содержание S составляет менее 0,002%. Содержание S предпочтительно составляет максимум 0,001%.

Cr: более 16% и максимум 18%

Хром (Cr) повышает коррозионную стойкость к воздействию газообразного диоксида углерода при высокой температуре. Более конкретно, Cr повышает стойкость к SSC в высокотемпературных, содержащих газообразный диоксида углерода средах благодаря синергетическому действию вместе с другими элементами, повышающими коррозионную стойкость. Однако Cr является ферритообразующим элементом. По этой причине, в том случае, если содержание Cr слишком высоко, количество феррита в стали повышается, в результате чего прочность стали снижается. Поэтому содержание Cr составляет более 16% и максимум 18%. Содержание Cr предпочтительно составляет от 16,5 до 17,8%.

Мо: от 1,5 до 3,0%

Как описано выше, когда выработка текучих сред в нефтяных скважинах временно прекращается, температура текучих сред в трубах для нефтяных скважин падает. В этот период, в целом, склонность к сульфидному растрескиванию под напряжением изделий из высокопрочной стали становится высокой. Молибден (Мо) улучшает склонность к сульфидному растрескиванию под напряжением. Однако Мо является ферритообразующим элементом. По этой причине, в том случае, если содержание Мо слишком высоко, количество феррита в стали повышается, в результате чего прочность стали снижается. Поэтому содержание Мо составляет от 1,5 до 3,0%. Содержание Мо предпочтительно составляет от 2,2 до 2,8%.

Cu: от 1,0 до 3,5%

Медь (Cu) повышает прочность стали в результате дисперсионного упрочнения старением. Нержавеющая сталь согласно настоящему изобретению проявляет выделение при старении частиц Cu фазы и приобретает высокую прочность. С другой стороны, в том случае, если содержание Cu слишком высоко, обрабатываемость снижается. Поэтому содержание Cu составляет от 1,0 до 3,5%. Содержание Cu предпочтительно составляет от 1,5 до 3,2%, более предпочтительно - от 2,3 до 3,0%.

Ni: от 3,5 до 6,5%

Никель является аустенитообразующим элементом. Ni стабилизирует аустенит при высокой температуре и повышает количество мартенсита при нормальной температуре. По этой причине Ni повышает прочность стали. Кроме того, Ni повышает коррозионную стойкость в высокотемпературных условиях. Однако в том случае, если содержание Ni слишком высоко, температура Ms сильно снижается и количество остаточного аустенита в стали при нормальной температуре заметно повышается. Небольшое количество аустенита повышает вязкость стали. Однако большое количество остаточного аустенита понижает прочность стали. Поэтому, когда содержание Ni высоко, наблюдается меньшая склонность к формированию остаточного аустенита при низком содержании Mn и низком содержании N.

Однако в том случае, если содержание Ni превышает 6,5%, остаточный аустенит формируется в количестве, снижающем прочность, даже при снижении содержания Mn и содержания N. Поэтому содержание Ni составляет от 3,5 до 6,5%. Содержание Ni предпочтительно составляет от 4,0 до 5,5%, более предпочтительно - от 4,2 до 4,9%.

Al: от 0,001 до 0,1%

Алюминий (Al) раскисляет сталь. Однако в том случае, если содержание Al слишком высоко, количество феррита в стали повышается и, следовательно, прочность стали снижается. Поэтому содержание Al составляет от 0,001 до 0,1%.

О (кислород): максимум 0,01%

Кислород (О) является примесью. О снижает вязкость и коррозионную стойкость стали. Поэтому чем ниже содержание О, тем лучше. Содержание О составляет максимум 0,01%.

N: максимум 0,025%

Азот (N) повышает прочность стали. Однако N снижает обрабатываемость в холодном состоянии. В том случае, если содержание N слишком высоко, количество включений в стали увеличивается и, следовательно, стойкость к коррозии снижается. В настоящем изобретении с целью подавления снижения обрабатываемости в холодном состоянии и стойкости к коррозии содержание N составляет максимум 0,025%. Содержание N предпочтительно составляет максимум 0,020%, более предпочтительно - максимум 0,018%. Однако в случае излишнего снижения содержания N стоимость рафинирования возрастает. Поэтому нижний предел предпочтительного содержания N составляет по меньшей мере 0,002%.

Балансом химического состава согласно настоящему изобретению служит железо (Fe) и примеси.

Химический состав нержавеющей стали согласно настоящему изобретению может дополнительно содержать, вместо части Fe, по меньшей мере один элемент, выбранный из группы, состоящей из перечисленных ниже элементов:

V: максимум 0,30%;

Nb: максимум 0,30%;

Ti: максимум 0,30%;

Zr: максимум 0,30%.

Все элементы из ванадия (V), ниобия (Nb), титана (Ti) и циркония (Zr) являются необязательными элементами. Данные элементы формируют карбиды, тем самым повышая прочность и вязкость стали. Однако в том случае, если содержание перечисленных элементов слишком высоко, карбиды укрупняются и, следовательно, вязкость и коррозионная стойкость стали снижаются. Поэтому содержание каждого из V, Nb, Ti и Zr составляет максимум 0,30%. В том случае, если содержание перечисленных элементов составляет по меньшей мере 0,005%, описанное выше действие является особенно эффективным. Однако даже если содержание перечисленных элементов составляет менее 0,005%, описанное выше действие достигается в некоторой степени.

Химический состав нержавеющей стали согласно настоящему изобретению может дополнительно содержать, вместо части Fe, по меньшей мере один элемент, выбранный из группы, состоящей из перечисленных ниже элементов:

Са: максимум 0,005%;

Mg: максимум 0,005%;

La: максимум 0,005%;

Се: максимум 0,005%;

B: максимум 0,01%.

Кальций (Са), магний (Mg), лантан (La), церий (Ce) и бор (B) являются необязательными элементами. Нержавеющая сталь согласно настоящему изобретению во время горячей обработки имеет двухфазную структуру, состоящую из феррита и аустенита. По этой причине в нержавеющей стали во время горячей обработки могут формироваться дефекты и трещины. Са, Mg, La, Се и В подавляют формирование дефектов и трещин во время обработки.

С другой стороны, в том случае, если содержание Са, Mg, La и Се слишком высоко, количество включений в стали увеличивается и, следовательно, вязкость и коррозионная стойкость стали снижаются. В том случае, если содержание В слишком высоко, на границах зерен осаждаются карбонитриды и вязкость стали снижается. Поэтому содержание каждого из Са, Mg, La и Се составляет максимум 0,005%. Содержание В составляет максимум 0,01%. В том случае, если содержание перечисленных элементов составляет по меньшей мере 0,0002%, описанное выше действие является особенно эффективным. Однако даже если содержание перечисленных элементов составляет менее 0,0002%, описанное выше действие достигается всего лишь в некоторой степени.

Металлургическая структура

Металлургическая структура нержавеющей стали согласно настоящему изобретению содержит от 10 до 48,5 об.% ферритной фазы, максимум 10 об.% фазы остаточного аустенита и мартенситную фазу.

Ферритная фаза: от 10 до 48,5 об.%

Нержавеющая сталь согласно настоящему изобретению имеет высокое содержание Cr и Мо, которые являются ферритообразующими элементами. С другой стороны, содержание Ni, который является аустенитообразующим элементом, подавляется до такой степени, чтобы не вызвать излишнее снижение температуры Ms. Поэтому нержавеющая сталь согласно настоящему изобретению не образует мартенситную однофазную структуру при нормальной температуре и содержит по меньшей мере 10 об.% ферритной фазы при нормальной температуре. В том случае, если объемная доля ферритной фазы в металлургической структуре слишком высока, прочность стали снижается. Поэтому объемная доля ферритной фазы составляет от 10 до 48,5%.

Объемную долю ферритной фазы определяют следующим способом. Из любого места нержавеющей стали отбирают образец. В отобранном образце шлифуют поверхность, соответствующую поперечному разрезу нержавеющей стали. После шлифовки отшлифованную поверхность образца травят смешанным раствором aqua regia (царская водка) и глицерина. Долю участка ферритной фазы на протравленной поверхности измеряют с помощью оптического микроскопа (увеличение наблюдения: х100) методом точечного подсчета в соответствии с JIS G0555. Измеренную долю участка принимают за объемную долю ферритной фазы.

Фаза остаточного аустенита: максимум 10 об.%

Небольшое количество фазы остаточного аустенита немного снижает прочность и заметно повышает вязкость стали. Однако в том случае, если объемная доля фазы остаточного аустенита слишком велика, прочность стали заметно ухудшается. Поэтому объемная доля фазы остаточного аустенита составляет максимум 10% об. Как описано выше, фаза остаточного аустенита повышает вязкость стали и поэтому является существенной фазой в настоящем изобретении. Иными словами, объемная доля фазы остаточного аустенита составляет более 0%. В том случае, если объемная доля фазы остаточного аустенита составляет по меньшей мере 1,5%, описанный выше эффект достигается особенно сильно. Однако в том случае, если объемная доля фазы остаточного аустенита составляет менее 1,5%, описанное выше действие достигается в некоторой степени.

Объемную долю фазы остаточного аустенита определяют методом рентгеновской дифракции. Более конкретно, из любого места нержавеющей стали отбирают образец. Размер образца: 15 мм × 15 мм × 2 мм. Измеряют рентгеновскую интенсивность плоскости (200) и плоскости (211) ферритной фазы (α-фаза); плоскости (200), плоскости (220) и плоскости (311) фазы остаточного аустенита (γ-фаза) данного образца. Затем подсчитывают интегральную интенсивность каждой поверхности. После данных подсчетов, используя формулу (1), определяют объемную долю Vγ (%) каждой комбинации (в целом 6 групп) каждой поверхности α-фазы и каждой поверхности γ-фазы. Среднюю величину объемной доли Vγ 6 групп принимают за объемную долю остаточного аустенита:

Vγ = 100/(1 + (Iα x Rγ)/(Iγ x Rα)),

где «Iα» и «Iγ» представляют собой интегральные интенсивности α-фазы и γ-фазы. «Rα» и «Rγ» представляют собой масштабные коэффициенты α-фазы и γ-фазы. Масштабный коэффициент представляет собой кристаллографическую теоретическую величину расчета на основании вида материала и кристаллической поверхности.

Мартенситная фаза

В металлургической структуре нержавеющей стали согласно настоящему изобретению участки, отличные от участков описанной выше ферритной фазы и фазы остаточного аустенита, состоят в основном из фазы мартенсита отпуска. Более конкретно, металлургическая структура нержавеющей стали согласно настоящему изобретению содержит по меньшей мере 50% об. мартенситной фазы. Объемную долю мартенситной фазы вычисляют, вычитая объемную долю ферритной фазы и объемную долю остаточной аустенитной фазы, определенные описанным выше способом, из 100%. В целом, металлургическая структура нержавеющей стали согласно настоящему изобретению, помимо ферритной фазы, остаточной аустенитной фазы и мартенситной фазы, может содержать карбиды, нитриды, бориды, Cu фазу и подобное.

Способ изготовления

Способ изготовления бесшовной стальной трубы описан ниже в виде примера способа изготовления нержавеющей стали согласно настоящему изобретению.

Подготавливают материал, имеющий описанный выше химический состав. Материал может представлять собой сляб (или блюм), полученный методом непрерывного литья (включая круговое непрерывное литье). Может быть также использован биллет, полученный горячей обработкой слитка, полученного в результате процесса изготовления слитков. Также может быть использован слиток, полученный из сляба (или блюма).

Полученный материал загружают в нагревательную печь или нагревательный колодец для нагревания. Затем нагретый материал подвергают горячей обработке для получения пустотелой заготовки. Например, в качестве горячей обработки осуществляют процесс Маннесманна. Более конкретно, материал подвергают прошивной прокатке на прошивной машине для получения пустотелой заготовки. После этого пустотелую заготовку прокатывают на стане для прокатки бесшовных труб или калибровочном стане. В качестве горячей обработки или горячей ковки может быть осуществлена горячая экструзия.

Предпочтительно, чтобы во время горячей прокатки уменьшение площади материала составляло по меньшей мере 50% при температуре материала от 850 до 1250°С. В диапазоне химического состава стали согласно настоящему изобретению на участке поверхностного слоя стали формируется микроструктура, включающая мартенситную фазу и ферритную фазу, которая сильно удлиняется (например, порядка от 50 до 200 мкм) в направлении прокатки, при осуществлении горячей прокатки таким образом, что уменьшение площади материала, имеющего температуру от 850 до 1250°С, составляет по меньшей мере 50%. Поскольку ферритная фаза более склонна включать Cr и другие элементы, чем мартенсит, ферритная фаза эффективно способствует предотвращению распространения SCC при высокой температуре. Как описано выше, в том случае, если ферритная фаза сильно удлиняется в направлении прокатки, даже если SCC происходит на поверхности при высокой температуре, вероятность того, что SCC достигнет ферритной фазы, тем самым прекращая процесс распространения трещин, увеличивается. По этой причине стойкость к SCC при высокой температуре повышается.

Пустотелую заготовку после горячей обработки охлаждают до нормальной температуры. Охлаждение может быть осуществлено с использованием воздуха или воды. После охлаждения пустотелую заготовку подвергают закалке и отпуску, при этом прочность регулируют таким образом, что условный предел текучести достигает по меньшей мере 758 МПа. Предпочтительная температура закалки равна по меньшей мере температуре превращения Ас3. Предпочтительная температура отпуска равна самое большее температуре превращения Ас1. В том случае, если температура отпуска превышает температуру превращения Ас1, доля объема остаточного аустенита резко повышается и прочность снижается.

Условный предел текучести высокопрочной нержавеющей стали для нефтяных скважин, полученной описанным выше способом, составляет по меньшей мере 758 МПа. Содержание N в высокопрочной нержавеющей стали для нефтяных скважин составляет максимум 0,025%, содержание ферритной фазы составляет от 10 до 48,5%, а содержание остаточного аустенита составляет максимум 10%, поэтому такая высокопрочная нержавеющая сталь для нефтяных скважин имеет равномерное удлинение, равное по меньшей мере 10%. Высокопрочная нержавеющая сталь для нефтяных скважин предпочтительно имеет равномерное удлинение, равное по меньшей мере 12%. Как упомянуто выше, трубы для нефтяных скважин из высокопрочной нержавеющей стали изготавливают, используя высокопрочную нержавеющую сталь для нефтяных скважин.

Примеры

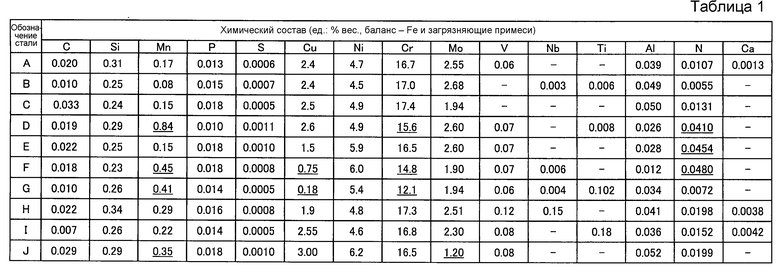

Сорта стали А-J, имеющие химический состав, показанный в таблице 1, плавят и получают слябы (или блюмы).

Как следует из таблицы 1, химические составы стали А-С и стали Н и I находятся в рамках диапазона настоящего изобретения. С другой стороны, химические составы стали D-G и стали J выходят за рамки диапазона настоящего изобретения. Сталь G имеет такой же химический состав, как и традиционные 13% Cr сорта стали. Содержание кислорода (О) в сталях А-J находится в рамках диапазона содержания (О) настоящего изобретения (максимум 0,01%).

Слябы (или блюмы) каждого из видов стали А-J прокатывают на обжимном прокатном стане, получая круглые заготовки. Диаметр круглых заготовок каждого из видов стали А-Е и Н-J составляет 191 мм. Наружные поверхности круглых заготовок обрабатывают на станке, уменьшая их диаметр до 187 мм. С другой стороны, слябы (или блюмы) каждого из видов стали F и G прокатывают на обжимном прокатном стане, получая круглые заготовки, имеющие диаметр 225 мм.

Круглые заготовки из сталей А-Е и Н-J нагревают до 1230°С в нагревательной печи. После нагревания каждую из круглых заготовок подвергают прошивной прокатке на прошивном стане, получая пустотелые заготовки, наружный диаметр которых составляет 196 мм, а толщина стенок - 21,2 мм. Полученные пустотелые заготовки удлиняют на калибровочном стане. Удлиненные пустотелые заготовки нагревают, а после нагревания диаметр пустотелых заготовок уменьшают на обжимном устройстве, получая в результате бесшовные стальные трубы, наружный диаметр которых составляет 88,9 мм, а толщина стенок - 11,0 мм.

Каждую из круглых заготовок из видов стали F и G нагревают до 1240°С. После нагревания каждую из круглых заготовок подвергают прошивной прокатке, получая пустотелые заготовки, наружный диаметр которых составляет 228 мм, а толщина стенок - 23,0 мм. Как и при обработке сталей А-Е, каждую из полученных пустотелых заготовок удлиняют и уменьшают их диаметр, получая в результате бесшовные стальные трубы, наружный диаметр которых составляет 177,8 мм, а толщина стенок - 12,65 мм.

После уменьшения диаметра каждую из бесшовных стальных труб из видов стали А-J охлаждают до нормальной температуры. Выполняют закалку и отпуск каждой из бесшовных стальных труб, регулируя тем самым прочность каждого вида стали. Температура закалки составляет 980°С, а продолжительность выдерживания при закалке составляет 20 минут. Температура отпуска составляет от 520 до 620°С, а продолжительность выдерживания при отпуске составляет от 30 до 40 минут. Кстати, температуры Ас1 видов стали А-С и видов стали Н и I составляют от 600 до 660°С, а их температуры Ас3 составляют от 760 до 820°С, в то время как температуры Ас1 видов стали D-G и стали J составляют от 590 до 650°С, а их температуры Ас3 составляют от 700 до 750°С.

Бесшовные стальные трубы из каждого из видов стали А-J, изготовленные описанными выше способами, подвергают следующим исследованиям.

Испытание на разрыв

От бесшовных стальных труб из каждого из видов стали А-J отбирают образцы в виде круглых стержней (ø 6,35 мм × GL 25,4 мм) в соответствии с положениями API. Направлением растяжения образцов в виде круглых стержней является направление оси бесшовных стальных труб. Испытанию на разрыв подвергают подготовленные образцы в виде круглых стержней при нормальной температуре (25°С) в соответствии с положениями API. На основании результатов испытания на разрыв определяют условный предел текучести (предел текучести) YS (МПа), предел прочности на разрыв TS (МПа), полное удлинение EL (%) и равномерное удлинение (%).

Исследование металлургической структуры

Образцы для исследования микроструктуры отбирают из любого места бесшовных стальных труб из каждого из видов стали А-J. Шлифуют поверхность разреза отобранных образцов, перпендикулярную направлению оси каждой бесшовной стальной трубы. После шлифовки отшлифованную поверхность образца протравливают смешанным раствором aqua regia и глицерина. Долю участка ферритной фазы на протравленной поверхности измеряют методом точечного подсчета в соответствии с JIS G0555. Измеренную долю участка принимают за объемную долю ферритной фазы.

Кроме того, объемную долю остаточной аустенитной фазы определяют описанным выше способом рентгеновской дифракции. Затем, исходя из установленных объемных долей ферритной фазы и остаточной аустенитной фазы, вышеописанным способом определяют объемную долю мартенситной фазы.

Высокотемпературное испытание на стойкость к коррозии

Образцы для четырехточечного изгиба отбирают от бесшовных стальных труб из каждого из видов стали А-J. Длина образцов составляет 75 мм, ширина - 10 мм, а толщина - 2 мм. Каждый образец имеет изгиб, придаваемый четырехточечным изгибом. В этот момент величину изгиба каждого образца определяют в соответствии с ASTM G39 таким образом, чтобы напряжение, сообщаемое каждому образцу, было равно напряжению при испытании образца.

Подготавливают автоклав, имеющий температуру 175°С, и автоклав, имеющий температуру 200°С, в каждом из которых под давлением изолируют 30 атм СО2 и 0,01 атм H2S. Каждый образец, которому был придан изгиб, помещают в каждый автоклав. В каждом автоклаве каждый образец погружают на месяц в водный раствор 25%, в расчете на массу, NaCl. рН водного раствора NaCl доводят до 3,3 в автоклаве с температурой 175°С и до 4,5 в автоклаве с температурой 200°С.

После погружения на месяц каждый образец исследуют на коррозионное растрескивание под напряжением (SCC). Более конкретно, разрез участка каждого образца, к которому прикладывали растягивающее напряжение, исследуют под оптическим микроскопом с полем х100 и определяют наличие трещин. Кроме того, определяют вес образцов до испытания и после него. На основании величины изменения установленного веса определяют коррозионные потери каждого образца. Скорость коррозии каждого образца (г/(м2·час)) определяют на основании коррозионных потерь.

Испытание на стойкость к SSC при нормальной температуре

От бесшовных стальных труб из каждого из видом стали А-J отбирают образцы в виде круглых стержней для NACE TM0177 METHOD A. Размеры образца составляют ø 6,35 мм × GL 25,4 мм. В аксиальном направлении каждого образца прикладывают растягивающее напряжение. В этот момент величину отклонения каждого образца определяют таким образом, чтобы напряжение, сообщаемое каждому образцу, составляло 90% от напряжения при испытании (измеряемая величина) каждого образца в соответствии с NACE TM0177-2005.

Подготавливают две ячейки для испытаний, имеющие нормальную температуру (25°С), в которых герметизируют используемые для испытания газы, описанные в таблице 2.

Каждый образец, которому был придан изгиб, помещают в каждую из ячеек для испытаний 1 и 2. В каждой из ячеек для испытаний образец погружают на месяц в водный раствор NaCl, описанный в таблице 2. После погружения на месяц, используя такой же метод, как и в высокотемпературном испытании на стойкость к коррозии при высокой температуре, каждый образец исследуют на возникновение коррозионного растрескивания (SSC).

Результаты исследований

Металлургическая структура и предел текучести

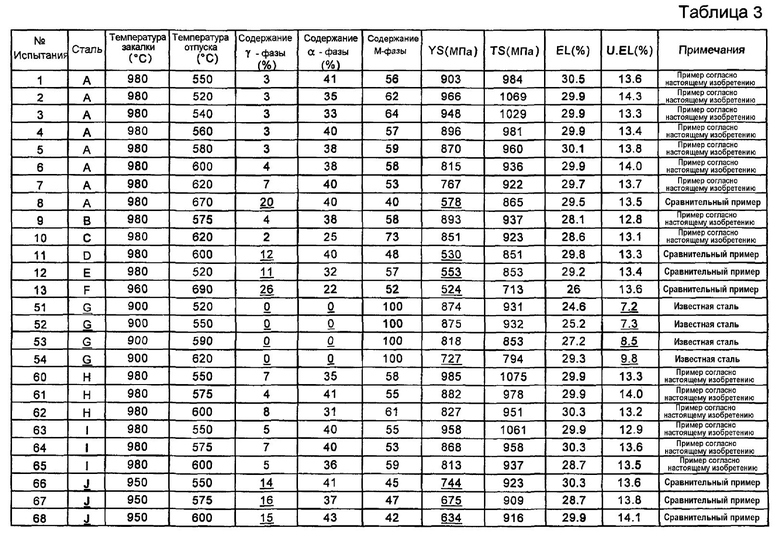

В таблице 3 приведены результаты исследований металлургической структуры и предела текучести каждого из видов стали А-J.

В таблице 3 термин «Температура закалки» означает температуру закалки (°С), достигаемую при закалке образца в каждом испытании. «Температура отпуска» означает температуру отпуска (°С), достигаемую при отпуске образца в каждом испытании. «Содержание γ-фазы» означает объемную долю (%) фазы остаточного аустенита образца в каждом испытании. «Содержание α-фазы» означает объемную долю (%) ферритной фазы. «Содержание М-фазы» означает объемную долю (%) мартенситной фазы. В таблице 3 “YS” означает условный предел текучести (МПа) образца в каждом испытании. “TS” означает прочность на растяжение (МПа) образца в каждом испытании, “EL” означает полное удлинение (%), а “U. EL” означает равномерное удлинение (%).

Как показано в таблице 3, химические составы и металлургические структуры испытаний №№ 1-7, 9, 10 и 60-65 входят в диапазон настоящего изобретения. Поэтому растягивающее напряжение (условный предел текучести) составляет по меньшей мере 758 МПа, а равномерное удлинение составляет по меньшей мере 10%.

С другой стороны, в испытании № 8 объемная доля фазы остаточного аустенита превышает 10%, а объемная доля мартенсита составляет менее 50%, несмотря на то, что химический состав входит в диапазон настоящего изобретения. По этой причине условный предел текучести в испытании 8 составляет менее 758 МПа. Температура отпуска в испытании 8 составляет 670°С, что выше температуры Ас1 (приблизительно 630°С). Поэтому, вероятно, содержание остаточного аустенита повышается, а содержание мартенсита понижается.

В испытании № 11 содержание Cr меньше нижнего предела данного элемента согласно настоящему изобретению, более того, содержание Mn и N, которые являются аустенитообразующими элементами, превышает верхние пределы содержания данных элементов согласно настоящему изобретению. По этой причине условный предел текучести составляет менее 758 МПа.

Содержание N в испытании № 12 превышает верхний предел данного элемента согласно настоящему изобретению. По этой причине объемная доля фазы остаточного аустенита превышает 10%. В результате условный предел текучести составляет менее 758 МПа.

Содержание Mn и содержание N в испытании № 13 превышает верхний предел содержания данных элементов согласно настоящему изобретению. Содержание Cu и содержание Cr в испытании № 13 меньше нижних пределов содержания данных элементов согласно настоящему изобретению. Mn и N являются аустенитообразующими элементами, а Cr является ферритообразующим элементом. Несмотря на то, что содержание Cu, который является аустенитообразующим элементом, меньше нижнего предела содержания данного элемента согласно настоящему изобретению, содержание Mn и N являются избыточными. Кроме того, температура отпуска в испытании № 13 составляет 690°С, что выше температуры Ас1 (приблизительно 600°С). По этой причине объемная доля остаточного аустенита превышает 10%, а условный предел текучести составляет менее 758 МПа.

Образцы для испытаний №№ 51-54 берут из стали G, соответствующей традиционной 13% Cr стали. Отпуск данных образцов выполняют, используя различные диапазоны температуры отпуска (от 520°С до 690°С). Однако во всех образцах равномерное удлинение составляет менее 10%. Образцы для испытаний №№ 66-68 берут из стали J, содержание Mn превышает верхний предел содержания данного элемента согласно настоящему изобретению, а содержание Мо меньше нижнего предела содержания данного элемента согласно настоящему изобретению. В данных образцах объемная доля остаточного аустенита превышает 10%, несмотря на выполнение отпуска при температуре, составляющей 550 до 600°С. По этой причине условный предел текучести составляет менее 758 МПа, а достаточная прочность не может быть получена.

Коррозионная стойкость при высокой температуре и стойкость к SSC при нормальной температуре

В таблице 4 показаны результаты испытания на коррозионную стойкость при высокой температуре и испытания на стойкость к SSC при нормальной температуре, которым подвергали каждый из видов стали A-J. Однако стали D-F (испытания №№ 11-13) были исключены из оценки испытания на стойкость к SSC, поскольку условный предел текучести видов стали D-F (испытания №№ 11-13) составляет менее 600 МПа.

В столбце «Высокотемпературное SCC и коррозионные потери» таблицы 4 «175°С» означает результаты описанного выше испытания на высокотемпературную коррозионную стойкость при 175°С, а «200°С» означает результаты описанного выше испытания на высокотемпературную коррозионную стойкость при 200°С. «Присутствует» в столбце «Точечная коррозия» означает достоверное присутствие SCC, а «Отсутствует» означает, что присутствие SCC не является достоверным.

В таблице 4 столбец «Ячейка 1 для испытаний» в колонке «SSC при нормальной температуре» показывает результаты испытания, проведенного в ячейке 1 для испытаний таблицы 2; «Ячейка 2 для испытаний» показывает результаты испытания, проведенного в ячейке 2 для испытаний таблицы 2. «Присутствует» в столбце «Ячейка 1 для испытаний» и «Ячейка 2 для испытаний» означает достоверное присутствие SCC, а «Отсутствует» означает, что присутствие SCC не является достоверным.

Согласно таблице 4 в образцах испытаний №№ 1-10 и испытаний №№ 60-65 не происходит ни SCC, ни SSC. Кроме того, скорость коррозии составляет менее 0,1 г/(м2·час). С другой стороны, в образцах испытаний №№ 51-54, соответствующих известным 13 Cr сортам стали, как SCC, так и SSC являются достоверными. Кроме того, скорость коррозии при 175°С составляет по меньшей мере 0,1 г/(м2·час). Поскольку образцы для испытаний №№ 66-68 были получены из стали J, содержание Мо меньше нижнего предела по сравнению с содержанием данного элемента согласно настоящему изобретению. По этой причине в образцах №№ 66-68 SSC происходит, хотя SCC не происходит.

Выше описан вариант воплощения настоящего изобретения. Однако описанный выше вариант является всего лишь иллюстративным для воплощения настоящего изобретения. Поэтому настоящее изобретение не ограничено вышеописанным вариантом и может быть воплощено в результате соответствующей модификации описанного выше варианта при условии, что такие модификации не нарушают суть настоящего изобретения.

Изобретение относится к области металлургии, а именно к высокопрочной нержавеющей стали для нефтяных скважин. Сталь содержит, в мас.%: С: максимум 0,05, Si: максимум 1,0, Mn: максимум 0,3, P: максимум 0,05, S: менее 0,002, Cr: более 16 и максимум 18, Мо: от 1,5 до 3,0, Cu: от 1,0 до 3,5, Ni: от 3,5 до 6,5, Al: от 0,001 до 0,1, N: максимум 0,025 и О: максимум 0,01, Fe и примеси остальное. Сталь имеет микроструктуру, включающую мартенситную фазу, от 10 до 48,5 % об. ферритной фазы и максимум 10% об. остаточной аустенитной фазы. Предел текучести стали составляет по меньшей мере 758 МПа, а равномерное удлинение по меньшей мере 10%. Сталь имеет высокую коррозионную стойкость в высокотемпературной окружающей среде, высокую стойкость к SSC-коррозии при нормальной температуре и хорошую обрабатываемость. 2 н. и 3 з.п. ф-лы, 4 табл., 1 пр.

1. Высокопрочная нержавеющая сталь для нефтяных скважин, обладающая высокой обрабатываемостью и имеющая химический состав, содержащий в мас.%: С: максимум 0,05, Si: максимум 1,0, Mn: максимум 0,3, P: максимум 0,05, S: менее 0,002, Cr: более 16 и максимум 18, Мо: от 1,5 до 3,0, Cu: от 1,0 до 3,5, Ni: от 3,5 до 6,5, Al: от 0,001 до 0,1, N: максимум 0,025 и О: максимум 0,01, при этом баланс составляет Fe и примеси, причем микроструктура включает мартенситную фазу, от 10 до 48,5 об. % ферритной фазы, и максимум 10% об. Фазы остаточного аустенита, причем сталь имеет предел текучести, равный по меньшей мере 758 МПа, и равномерное удлинение, равное по меньшей мере 10%.

2. Нержавеющая сталь по п.1, которая включает по меньшей мере один элемент, выбранный из группы, состоящей из V: максимум 0,30%, Nb: максимум 0,30%, Ti: максимум 0,30% и Zr: максимум 0,30%.

3. Нержавеющая сталь по п.1, которая включает по меньшей мере один элемент, выбранный из группы, состоящей из Ca: максимум 0,005%, Mg: максимум 0,005%, La: максимум 0,005%, Ce: максимум 0,005% и B: максимум 0,01%.

4. Нержавеющая сталь по п.2, которая включает по меньшей мере один элемент, выбранный из группы, состоящей из Ca: максимум 0,005%, Mg: максимум 0,005%, La: максимум 0,005%, Ce: максимум 0,005% и B: максимум 0,01%.

5. Труба из высокопрочной нержавеющей стали для нефтяных скважин, отличающаяся тем, что она изготовлена с использованием нержавеющей стали по любому из пп.1-4.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2004 |

|

RU2335570C2 |

| Устройство для отмеривания равных объемов жидкости | 1939 |

|

SU65593A1 |

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ К ГАЗООБРАЗНОМУ ДИОКСИДУ УГЛЕРОДА И СОПРОТИВЛЕНИЕМ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ В СЕРОВОДОРОДНОЙ СРЕДЕ | 2003 |

|

RU2307876C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2014-06-10—Публикация

2011-04-25—Подача