Изобретение относится к области металлургии, а именно к технике и технологии производства из расплава заготовок и получения затем из них металлических шаров.

Из уровня техники известны способы и устройства для непрерывного получения цилиндрических заготовок методом непрерывного литья. Известны также способы и устройства для возмещения литья таких заготовок с процессами деформации, например с прессованием и/или прокаткой [1]. Эти способы и устройства для их реализации выгодно отличаются от традиционно раздельно выполняемых процессов литья и деформации значительно меньшими энергозатратами, поскольку отпадает необходимость нагрева заготовки под горячую деформацию. Однако эти известные технические решения предназначены для получения металлопродукции в виде длинномерных полос и не предусматривают получения в качестве конечной продукции таких изделий как шары.

Наиболее близким по технической сущности является способ производства металлопродукции, описанный в источнике информации [2], выбранный в качестве прототипа. Способ включает непрерывную отливку заготовок, вытягивание их из кристаллизатора, охлаждение и доводку заготовок до температуры деформации, их деформацию в две стадии и резку заготовок на мерные длины. Такой совмещенный процесс позволяет получать круглые и балочные заготовки. Однако процесс по прототипу не позволяет получать готовые изделия типа шаров методом штамповки с использованием тепла литейного передела, сфера его применения распространяется только на полуфабрикаты сортового профиля. Таким образом недостатком способ по прототипу являются ограниченные технологические возможности.

В отличие от прототипа предлагается вытягивание заготовок осуществлять периодически, деформацию на первой стадии выполнять путем радиального обжатия заготовок, а на второй стадии - штамповкой заготовок в штамповочном блоке, причем между стадиями заготовку подвергать резке на мерные длины в период пауз между вытягиваниями.

Радиальное обжатие заготовки до разрезки ее на мерные длины позволяет: во-первых, использовать усилие сжатия для захвата заготовки и вытягивании ее из кристаллизатора, а во-вторых, обрабатывать длинномерную заготовку, что удобнее, чем обрабатывать отдельные дискретные заготовки, поскольку отпадает необходимость в транспортных операциях. Введение операции штамповки отрезанной заготовки в штамповочном блоке позволяет получать изделия типа шаров, что расширяет технологические возможности.

Длину шага вытягивания при отливке устанавливают равной длине отрезаемой заготовки, деленной на коэффициент вытяжки при радиальном обжатии, что доказывается следующими рассуждениями.

Длина отрезаемой заготовки определяется исходя из известного объема штампуемого изделия V по формуле  где F - площадь поперечного сечения отрезаемой заготовки. Поскольку для резки используется пауза между вытягиваниями, то объема металла, подготовленного к отрезке, должно хватить для формирования штампуемого изделия. При радиальном обжатии площадь поперечного сечения заготовки уменьшается от площади поперечного сечения литой заготовки F0 до площади F, между которыми существует связь через коэффициент вытяжки

где F - площадь поперечного сечения отрезаемой заготовки. Поскольку для резки используется пауза между вытягиваниями, то объема металла, подготовленного к отрезке, должно хватить для формирования штампуемого изделия. При радиальном обжатии площадь поперечного сечения заготовки уменьшается от площади поперечного сечения литой заготовки F0 до площади F, между которыми существует связь через коэффициент вытяжки  или с использованием условия постоянства объема F0 • L0 = F • L, где L0 - длина шага вытягивания, получим

или с использованием условия постоянства объема F0 • L0 = F • L, где L0 - длина шага вытягивания, получим  Отсюда

Отсюда  т.е. длина шага вытягивания при отливке равна длине отрезаемой заготовки, деленной на коэффициент вытяжки при радиальном обжатии. В противном случае время пауз между вытягиваниями не удается использовать для резки заготовки.

т.е. длина шага вытягивания при отливке равна длине отрезаемой заготовки, деленной на коэффициент вытяжки при радиальном обжатии. В противном случае время пауз между вытягиваниями не удается использовать для резки заготовки.

Радиальное обжатие выполняют во время вытягивания, что уменьшает время цикла обработки одной заготовки.

После штамповки заготовку подвергают обкатке без охлаждения. Это позволяет использовать тепло литейного передела и избежать дополнительных энергозатрат.

После обкатки заготовку подвергают контролируемому охлаждению, например закалке с отпуском, что позволяет избежать дополнительных энергозатрат на термическую обработку.

В качестве прототипа устройства выбран агрегат, описанный в изобретении [3]. Он содержит снабженную кристаллизатором машину непрерывного литья заготовок, узлом вторичного охлаждения, механизмом вытягивания заготовки из кристаллизатора и два деформирующих узла, которые выполнены в виде контейнеров и пресса, снабженного пунсоном с осью прессования параллельной оси литья, на оси литья размещен отрезной блок и плоскость его реза совпадает с плоскостью торцов контейнеров. Непрерывнолитая заготовка попадает в один из контейнеров, отрезается отрезным блоком и вместе с контейнером поступает на ось прессования, на линию литья поступает второй контейнер, заполняется металлом, заготовка отрезается и вместе с контейнером передается на ось прессования, откуда возвращается первый контейнер и цикл повторяется. Устройство по прототипу позволяет использовать тепло литейного передела для проведения операции горячей деформации, в роли которой выступает прессование, что снижает энергозатраты; металлопродукция получается в виде длинномерных полос и прутков. Недостатком устройства по прототипу является невозможность получения металлопродукции типа шаров, поскольку отсутствует оборудование, подходящее для выполнения соответствующей формоизменяющей операции.

Общими признаками для прототипа и заявляемого устройства является наличие машины непрерывного литья заготовок, отрезного блока и двух деформирующих узлов. Отличие заключается в том, что первый по ходу обработки заготовки деформирующий узел установлен между кристаллизатором и отрезным блоком и выполнен в виде ковочного многобойкового блока. После отрезного блока установлен второй деформирующий узел, который выполнен в виде штамповочного блока. Применение ковочного многобойкового блока в качестве первого деформирующего узла позволяет проработать литую структуру металла, и подготовить ее к операции штамповки. Второй деформирующий узел в виде штамповочного блока позволяет получить заготовку типа шара. Расположение их последовательно позволяет использовать тепло литейного передела для осуществления деформации и в то же время расширить технологические возможности: получать заготовки типа шаров.

Ковочный многобойковый блок может быть выполнен с возможностью перемещения вдоль оси отливки и снабжен приводом перемещения вдоль этой оси. Это позволяет использовать его в качестве вытяжного устройства, а сам процесс ковки совместить с процессом вытягивания непрерывнолитой заготовки из кристаллизатора. Это дополнительно расширяет технологические возможности, поскольку ковка может осуществляться в время вытягивания без потери теплосодержания слитка.

После штамповочного блока может быть установлено обкатное устройство. Это дополнительно расширяет технологические возможности, поскольку позволяет улучшать форму заготовок, приближая ее к форме шара.

После обкатного устройства может быть установлено устройство контролируемого охлаждения заготовок, это позволяет производить термоупрочненные изделия, т. к. закалка и отпуск шаров в этом случае производятся без применения специального нагрева, что дополнительно расширяет технологические возможности.

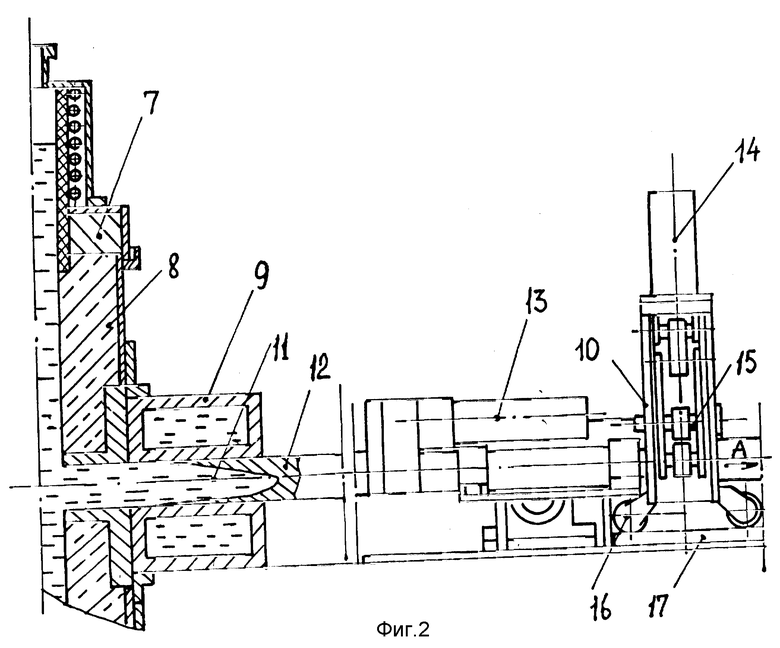

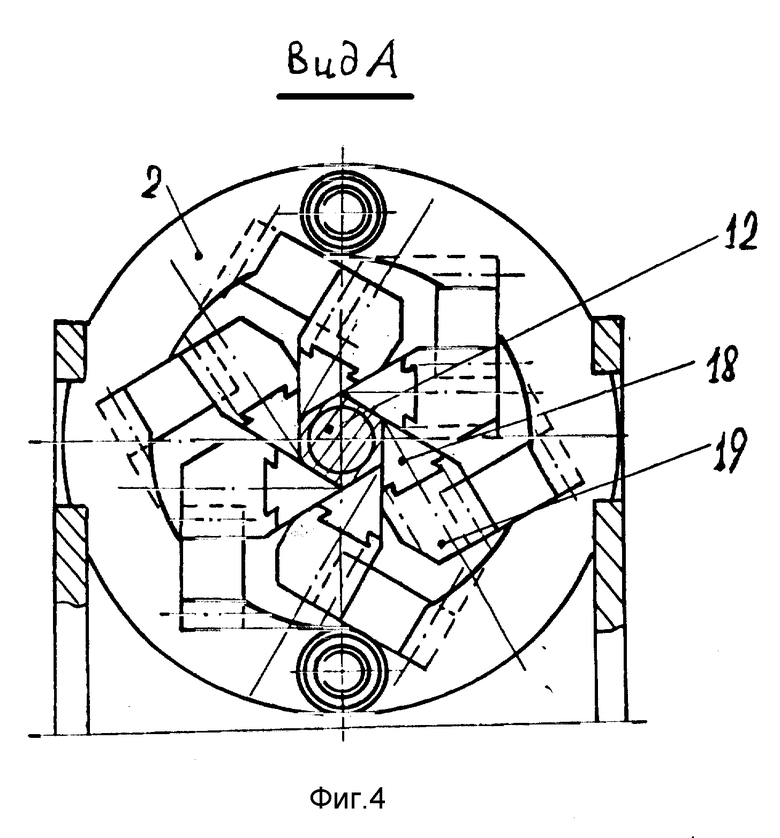

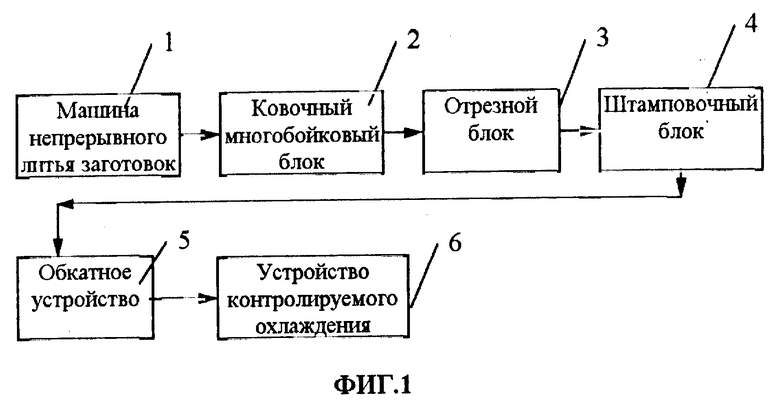

На фиг. 1 изображена структурная схема агрегата предлагаемой конструкции. На фиг. 2 представлена схема расположения оборудования, осуществляющего разливку и получение слитка, фиг. 3 является продолжением предыдущего чертежа, на фиг. 4 показан вид на конструкцию ковочного блока, выполненный перпендикулярно оси заготовки, на фиг. 5 представлена конструкция ножниц для резки заготовки и конструкция обкатного устройства.

Предлагаемый агрегат содержит последовательно расположенные машину непрерывного литья заготовок 1 (фиг.1), ковочный многобойковый блок 2, отрезной блок 3, штамповочный блок 4, обкатное устройство 5 и устройство контролируемого охлаждения заготовок 6.

Машина непрерывного литья заготовок, например горизонтального типа, включает промежуточный ковш 7 (фиг. 2), снабженный теплостойкой футеровкой 8, водоохлаждаемый кристаллизатор 9 и вытяжное устройство 10. В промежуточном ковше находится объем расплавленного жидкого металла 11, превращающийся в слиток 12 после затвердевания расплава в кристаллизаторе 9. Вытяжное устройство 10 снабжено приводом перемещения 13, приводом захвата заготовки 14, захватами 15 и имеет возможность перемещения на опорах 16 по направляющим 17. Передача отлитой заготовки 12 бесконечной длины происходит в направлении стрелки А.

Предлагаемый агрегат также содержит первый по ходу обработки деформирующий узел, выполненный в виде ковочного многобойкового блока 2 (фиг. 3 и 4), содержащего комплект симметрично расположенных бойков 18, закрепленных на ползунах 19, имеющих возможность изменения просвета между рабочими поверхностями для деформации заготовки 12. В результате обжатия слиток 12 уменьшается в поперечном сечении и превращается в кованую заготовку 20 (фиг. 3).

К правому торцу ковочного многобойкового блока 2 примыкает отрезной блок 3 (фиг. 1,3,5), выполненный в виде ножниц 21, служащих для разрезки кованой заготовки 20 на мерные длины, и манипулятора 26. Ножницы включают шатуны 22 (фиг. 5) с закрепленными на них ножами 23, имеющими возможность поворота на осях 24 от привода 25.

Последовательно ножницам 21 (фиг. 3) установлен манипулятор 26, снабженный захватами 27 и приводом вертикального перемещения 28, служащий для передачи отрезанной заготовки 29 в штамповочноый блок 4 (фиг. 1,5).

Штамповочный блок 4 включает штампы 30 и 31 (фиг. 3), закрепленные в ползунах 32 и 33, снабженных приводом поступательного перемещения. Левый 32 и правый 33 ползуны имеют одинаково выполненный привод, поэтому для упрощения описания здесь рассмотрен привод только левого ползуна 32. Ползун 32 шарнирно соединен тягами 34 и 35 с неподвижной опорой 36, а тяги имеют возможность поворота от гидроцилиндра 37, закрепленного на опоре 38.

Последовательно штамповочному блоку 4 установлено обкатное устройство 5 (фиг. 1), выполненное в виде развернутых на небольшой угол валков 39 и 40 (фиг. 3). Ниже обкатного устройство расположен бункер 41 устройства контролируемого охлаждения 6 (фиг. 1), куда поступают калиброванные шары 42 (фиг. 3).

Устройство контролируемого охлаждения представляет собой связанный с бункером 41 лоток, по которому передаются шары 42 под струйное охлаждение. Устройство разделено на секцию ускоренного охлаждения заготовок с целью достижения эффекта закалки, секцию выдержки при температуре отпуска и секцию окончательного охлаждения.

Способ осуществляется следующим образом. На машине непрерывного литья заготовок отливают стальную заготовку диаметром 100 мм с периодическим вытягиванием из кристаллизатора, охлаждают до температуры деформации 1200oC. На первой стадии осуществляют радиальное обжатие заготовки в шестибойковом ковочном блоке с размерами шестигранника, равновеликим кругу с диаметром 60 мм с коэффициентом вытяжки 2,8. Полученную заготовку режут на мерные длины, а короткие заготовки подвергают деформации в штамповочном блоке с получением шаров диаметром 80 мм. Без охлаждения заготовки подвергают обкатке для получения ровной поверхности шаров. После обкатки заготовки подвергают контролируемому охлаждению (для стали 40Х) - закалке с температуры 850oC до температуры 400oC, выдерживают при этой температуре для прохождения отпуска и окончательно охлаждают до комнатной температур. Поскольку все операции совершаются с использованием только тепла литейного передела, то энергозатраты на процесс минимальны. В сравнении с прототипом расширяются технологические возможности, поскольку в конце технологического процесса получают не полуфабрикат, а готовые изделия.

Устройство для реализации предлагаемого способа работает следующим образом. Расплав металла 11 из промежуточного ковша 7 (фиг. 2) машины непрерывного литья заготовок 1 (фиг. 1) подается в водоохлаждаемый кристаллизатор 9, где после кристаллизации получается непрерывнолитая заготовка 12, которая захватами 15 и приводами 13 и 14 порционно подается в направлении стрелки А в зазор между бойками 18 ковочного многобойкового блока 2 (фиг. 1). Во время остановки вытягивания металла из кристаллизатора осуществляется процесс ковки заготовки 12 сближением бойков 18 (фиг. 4), закрепленных на ползунах 19. При последующем вытягивании металла из кристаллизатора кованая заготовка 20 выдается за пределы ковочного блока и отрезается на мерную длину ножницами 21 (фиг. 3) входящими в состав отрезного блока 3 (фиг.1). Перемещения ножей 23 (фиг. 5) посредством шатунов 22 сообщаются от привода 25 при повороте из на осях 24. Отрезанную заготовку 29 ( фиг. 3) передают при помощи захватов 27 привода 28 манипулятора 26 на ось штампов 30 и 31 штамповочного блока 4 (фиг. 1). Штампы 30 и 31 (фиг. 3) сводят до защемления заготовки, после чего захваты манипулятора перемещают в исходное положение. Продолжают встречное перемещение штампов при помощи перемещения шатунов 34 и 35 от гидропривода 37. При смыкании гравюр штампов получают заготовку шара, после чего штампы разводят, а полученная заготовка попадает между валками 39 и 40 обкатного устройства 5 (фиг. 1). После обкатки поверхностью валков шар 42 (фиг. 3) падает в бункер 41 устройств контролируемого охлаждения 6 (фиг. 1), где производится термическая обработка изделия.

Ковочный многобойковый блок может быть выполнен с возможностью перемещения вдоль оси отливки и снабжен приводом перемещения вдоль этой оси, как это показано на фиг. 2 применительно к вытяжному устройству 10. Это позволяет осуществлять ковку во время операции вытягивания.

Техническим результатом от применения заявляемого способа является отсутствие затрат на повторные нагревы заготовки при горячей деформации, в связи с чем снижаются общие энергозатраты. По сравнению с прототипом расширяются технологические возможности, поскольку создается готовая продукция, а не полуфабрикат.

Технически результатом от применения агрегата для производства металлопродукции, как и при применении заявляемого способа, является снижение энергозатрат и расширение технологических возможностей.

Источники информации

1. Патент РФ N 2038913. Способ совмещенной непрерывной разливки и деформации металлов и устройство для его осуществления./ С.П.Буркин, Ю.Н.Логинов, Е.А.Коршунов, кл. B 22 D 11/12, заявл. 22.09.92, опублик. 09.07.95, БИ N 19.

2. Хигаки Т., Окамура Н., Нишигачи С. Сортовой литейно-прокатный агрегат. В сб. "Непрерывное литье стали" Трубы международной конференции. Лондон, 1977. Пер. с англ. М.: Металлургия, 1980.

3. Патент РФ N 2033886. Способ производства металлопродукции и устройство для его осуществления, кл. B 22 D 11/00, 18/02/ С.П.Буркин, Ю.Н.Логинов, Е.А.Коршунов и др., заявл. 21.05.92, опублик. 30.04.95, БИ N 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПРОДУКЦИИ | 1996 |

|

RU2106930C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1984 |

|

SU1150831A1 |

| СПОСОБ ПРОИЗВОДСТВА ШАРОВ | 1999 |

|

RU2167020C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| ПЛАВИЛЬНО-РАФИНИРОВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2132524C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

Изобретение относится к металлургии. При осуществлении заявленной группы изобретений заготовку отливают на машине непрерывного литья заготовок. Периодически вытягивают ее из кристаллизатора. Охлаждают до температуры деформации. Затем осуществляют радиальное обжатие заготовки в ковочном многобойковом блоке. Полученную заготовку режут в отрезном блоке. После чего штампуют в штамповочном блоке. Изобретение позволяет расширить технологические возможности и снизить энергозатраты. 2 с. и 7 з.п.ф-лы, 5 ил.

| Непрерывное литье заготовок; Труды международной конференции, Лондон, 1977//Перевод с английского | |||

| - М.: Металлургия, 1980, с.260-268 | |||

| Сортовой литейно-прокатный агрегат | |||

| Япония | |||

| Хигаки Г., Окамура Н., Нишигачи С | |||

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| Штамп для изготовления шаров | 1952 |

|

SU98825A1 |

| US 3710841 A, 16.01.90 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ТРУБ | 1992 |

|

RU2015854C1 |

| Способ изготовления заготовок шариков | 1974 |

|

SU606674A1 |

Авторы

Даты

1999-07-27—Публикация

1998-08-04—Подача