Изобретение относится к технологии полимеризационных процессов изобутилена и может быть использовано в промышленности синтетического каучука, а получаемый продукт в производстве присадок, смазок, клеев, герметиков, мастик и многих других целей.

Известны способы получения полиизобутилена путем полимеризации изобутилена в изооктане при температуре от (-25) до 75oC при последовательном вводе в растворитель триэтилалюминия и четыреххлористого титана из расчета молярного отношения титан:алюминий 2:1 или 1:16 и далее в течение 2,5-3,0 часов подают изобутилен. Количество катализатора определяется из расчета 1 мас.% триэтилалюминий в растворителе (Доклады АН СССР, 1956, т.3, N 1, с. 121 - 124) или в толуоле при (-10)-80oC при введении изобутилена от 10 до 60 мас. %, четыреххлористого титана из расчета 0,05-1,0 моль на 100 кг мономера, выдержке по крайней мере в течение 2 минут с последующим введением триизобутилалюминия при молярном отношении титан:алюминий, равном 0,5-100 (патент N 2091397, Россия, 12.04.95, C 08 F 110/10, опубл. 27.09.97).

В известных способах недостатком являются высокий расход катализаторов, падение конверсии при температуре более 0oC, а также необходимость выдержки четыреххлористого титана перед введением триалкилалюминия, использование только триизобутилалюминия.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемым результатам является способ получения полиизобутилена путем полимеризации изобутилена в толуоле при температуре 0-60oC в присутствии тетрахлорида титана или тетрахлорида титана и триизобутилалюминия, взятых из расчета тетрахлорида титана в количестве от 0,1 до 2,5 моль на 100 кг мономера и молярного отношения титан:алюминий от 100:1 до 1:1, и процесс проводят при первоначальном вводе мономера в количестве 10-50 мас.% от его общего количества с последующим порционным введением оставшегося мономера и полимеризацией его при той же температуре, причем каждую последующую порцию вводят при конверсии по крайней мере 90% и процесс проводят до конечного содержания полимера в растворе 50-80 мас.%. (патент N 2091396, Россия, 12.04.95, C 08 F 110/10, опубл. 27.09.97).

К недостаткам данного известного способа следует отнести резкое падение выхода полимера при температурах менее 0oC, отсутствие возможности регулирования непредельностью продукта, ограниченность типа растворителя и алюминийорганического соединения.

Задача настоящего технического решения - получение полиизобутилена с регулируемой непредельностью при расширении ассортимента триалкилалюминиевого соединения и растворителя.

Сущность изобретения заключается в том, что полимеризацию изобутилена осуществляют в толуоле, н-гексане, изопентане, ксилоле, содержащего воду в пределах 0,0003-0,006 мас.%, при температуре (-40) - 80oC путем первоначального ввода изобутилена 10-50 мас.% от общего количества, предварительно сформированного каталитического комплекса при (-30)- 30oC из тетрахлорида титана, бутадиена или изопрена, алюминийорганического соединения формулы AlR3, AlR2O[Al(R)O] nAlR2, AlR'3, где R, R' - углеводородные радикалы C4, C10-20 соответственно, n - не более 20 из расчета мольных соотношений титан:диен: алюминийорганическое соединение в пределах от 1:3:1,0 до 1:18:0,05 в количестве, равном 0,1-2,0 моль на 100 кг мономера по тетрахлориду титана, с последующим непрерывным вводом оставшегося изобутилена и полимеризацией его при той же температуре, причем дополнительную подачу мономера начинают при достижении конверсии на первой стадии не менее 90% и процесс проводят до конечного содержания полимера в растворе 50-80 мас.%.

Условия формирования каталитического комплекса выбраны исходя из снижения его активности в случае отклонения от указанных как по температуре, так и мольному соотношению компонентов, а также тем, что изменением отношения титан:диен регулируется непредельность конечного полимера. В пределах указанного количества комплекса создаются условия реализации многостадийного процесса и достижения максимального уровня содержания полиизобутилена. В установленных ограничениях наличие воды обеспечивает протекание процесса при температурах менее 0oC с высокой скоростью и получение полимера с требуемыми характеристиками.

Ограничения по первоначальному вводу мономера связаны с определенными требованиями по молекулярной массе полиизобутилена и трудностями по поддержанию необходимой температуры полимеризации, а низкие значения содержания конечного полимера могут быть достигнуты при одностадийном варианте. В качестве алюминийорганического соединения используются триизобутилалюминий, высшие алюминийорганические соединения и алкилалюмоксаны, которые применяются на практике и конкретно в данном изобретении.

После проведения процесса полимеризации изобутилена в реакционную массу вводят алифатический спирт для разрушения остатков катализатора и выделяют известными способами на роторно-пленочном испарителе или водной дегазацией и сушкой в сушительном шкафу под вакуумом.

Полимер характеризуется по молекулярным параметрам (Mw,Mn, Mw/Mn), молекулярной массе по Штаудингеру (хлороформ, 20oC), непредельностью по йодному числу (г иода/100 г полимера).

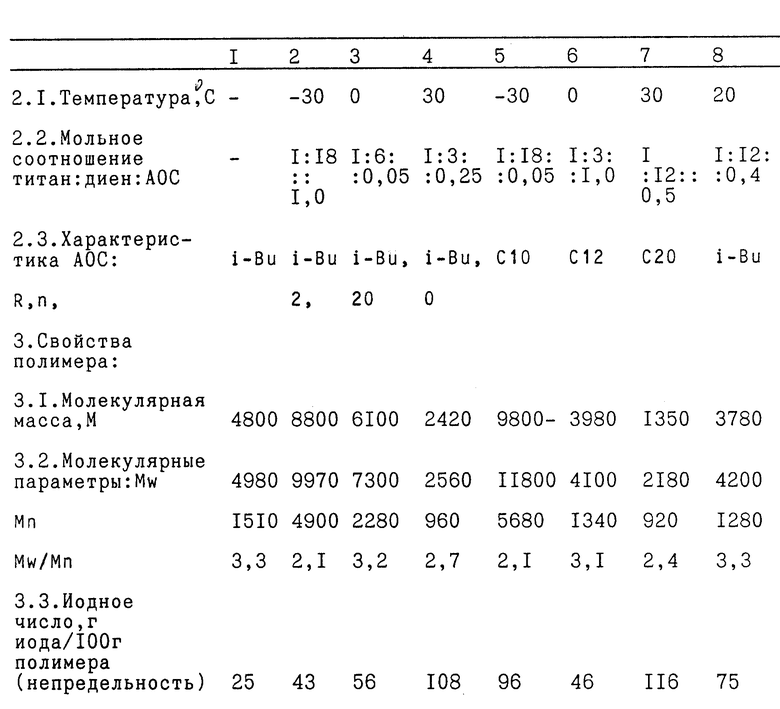

Абсолютные значения условий процесса рассчитывают исходя из данных, представленных в таблице, где показаны также свойства полимера.

Пример 1 (по прототипу). В металлический лабораторный реактор емкостью 3 л, снабженный устройствами для загрузки и выгрузки реагентов, замера давления и температуры, мешалкой и рубашкой для термостатирования вводят шихту, состоящую из 787,0 г (904,6 мл) и 200 г (333,3 мл) изобутилена, охлажденную до (-15)oC - (-20)oC, растворы в толуоле тетрахлорида титана (концентрацией -0,12 моль/л) в количестве 0,6 моль на 100 кг общего мономера и триизобутилалюминия (концентрацией - 0,12 моль/л) из расчета мольного отношения титан: алюминий= 2:1. Проводят процесс полимеризации при 0oC в течение 4 мин, выход полимера составляет 99 мас.%.

Далее подают в реактор изобутилен из расчета 5 мас.% от общего количества и при той же температуре проводится процесс полимеризации в течение 4 мин до конверсии 99%. Аналогичные периодические операции повторяются еще 9 раз (т. е. общее количество дополнительных стадий 10 и первоначальная). Конечное содержание полимера за общее время 44 мин. составляет 75 мас.%. Его молекулярная масса - 4800, Mn=1510, Mw/Mn=3,3, непредельность - 25 г иода/100 г полимера.

В этом и других примерах расчет концентрации шихты (общее количество растворителя) осуществляют с учетом количества растворителя, поступающего с компонентами катализатора.

Пример 2. А.Приготовление каталитического комплекса.

В стеклянный 3-горлдый реактор, помещенный в охлаждающую смесь углекислоты со спиртом, вводят 100 мл толуола, 0,02 моль тетрахлорида титана (3,8 г), 0,36 моль бутадиена-1,3 (19,44 г) и 0,02 моль алкилалюмоксана (n=2, 9,64 г). Далее при температуре (-30)oC и постоянном перемешивании проводят реакцию формирования каталитического комплекса в течение 30 минут. Полученный раствор с концентрацией 0,15 моль/л по тетрахлориду титана используют для проведения процесса полимеризации.

Б.Проведение полимеризации изобутилена.

Осуществляют как описано в примере 1. Первоначально в 3-х л реактор подают предварительно охлажденную до (-25) - (-20)oC шихту - 695,6 г толуола, содержащего воду в количестве 0,006 мас.%, и 250 г изобутилена (32% мас. от общего количества), 0,5 моль на 100 кг мономера комплекта (62,5 мл). Проводят процесс полимеризации при температуре (-40)oC в течение 15 мин до конверсии 90%.

Далее в реактор непрерывно подают охлажденный (-25 - -20)oC оставшийся изобутилен в количестве 510 г в течение 150 минут. После чего выдерживают еще 15 минут и получают раствор, содержащий 50 мас.% полиизобутилена, молекулярная масса которого (ММ) по Штаудингеру - 8800, среднечисленная молекулярная масса (Mn)-4900, Mw/Mn=2,1 и йодное число - 43. Конверсия всего мономера - 95%, температура в реакторе (-40)oC.

Пример 3. А. Приготовление каталитического комплекса.

Осуществляют, как описано в примере 2.А. В реактор вводят 100 мл изопентана, 0,01 моль тетрахлорида титана (1,9 г) 0,3 моль изопрена (8,16 г) и 0,0005 моль алкилалюмоксана (n= 20, 1,141 г). Далее при температуре 0oC и постоянном перемешивании проводят формирование каталитического комплекса в течение 15 минут. Полученный раствор с концентрацией 0,1 моль/л по тетрахлориду титана используют для полимеризации изобутилена.

Б.Проведение полимеризации изобутилена.

Осуществляют, как описано в примере 2.Б. В 3-х л реактор первоначально подают шихту, охлажденную до (-10)oC, 680 г изопентана, содержащего воду в количестве 0,002 мас.%, и 300 г изобутилена (10 мас.% от общего количества), 0,1 моль на 100 кг общего мономера комплекса (30,6 мл). Проводят процесс полимеризации при температуре 30oC в течение 4 минут, конверсия -97%. Далее в реактор непрерывно вводят оставшийся изобутилен в количестве 2761,2 г в течение 165 минут. После чего выдерживают еще 11 минут и получают раствор, содержащий 80 мас. % полиизобутилена, ММ-6100, Mn=2280, Mw/Mn=3,2, йодное число - 56. Конверсия всего мономера - 98%.

Пример 4.А.Приготовление каталитического комплекса.

Осуществляют, как описано в примере 2.А. В реактор загружают 100 мл ксилола, 0,1 моль тетрахлорида титана (19 г), 0,3 моль бутадиена-1,3 (16,2 г), 0,04 моль тетраизобутилалюмоксана (12 г). При постоянном перемешивании и температуре 30oC проводят формирование каталитического комплекса в течение 5 минут. Полученный раствор с концентрацией 0,73 моль/л по тетрахлориду титана используют в дальнейшем.

Б.Проведение полимеризации изобутилена.

Осуществляют, как описано в примере 2.Б. В 3-х л реактор первоначально загружают шихту - 580 г ксилола, содержащего 0,0003 мас.% воды, 400 г (50 мас.% от общего количества) изобутилена и 2,0 моль на 100 кг общего мономера комплекса (22,8 мл). Проводят процесс полимеризации при температуре 80oC в течение 5 минут, конверсия - 99%.

Далее в реактор непрерывно подают оставшийся изобутилен в количестве 433 г в течение 30 минут. После чего выдерживают 5 минут и получают раствор, содержащий 58 мас.% полиизобутилена, ММ-2420, Mn=960, Mw/Mn=2,7, йодное число - 108.

Пример 5. А.Приготовление каталитического комплекса.

Осуществляют, как описано в примере 2.А. В реактор загружают 100 мл ксилола, 0,025 моль (4,75 г) тетрахлорида титана, 24,3 г бутадиена-1,3, 5 мл толуольного раствора высшего алюминийорганического соединения формулы - Al(C10Н18)3 концентрацией 0,25 моль/л. При постоянном перемешивании и температуре (-30)oC проводят формирование каталитического комплекса в течение 15 минут. Полученный раствор с концентрацией 0,17 моль/л используют в дальнейшем.

Б.Проведение процесса полимеризации.

Осуществляют, как описано в примере 2.Б. В 3-х л реактор загружают охлажденную до (-20) - (-25)oC шихту - 597 г ксилола, содержащего 0,006 мас.% воды, 300 г изобутилена (10 мас.% от общего количества) и 0,5 моль на 100 кг общего мономера комплекса (90 мл). Проводят процесс полимеризации при температуре (-40)oC в течение 15 минут, конверсия - 90%. Далее в реактор непрерывно подают оставшийся изобутилен в количестве 2761,2 г в течение 150 минут. После чего выдерживают 15 мин и получают раствор, содержащий 80 мас.% полиизобутилена ММ=9800, Mn=5600, Mw/Mn=2,1, йодное число - 96.

Пример 6.А. Приготовление каталитического комплекса.

Осуществляют, как описано в примере 2.А. В стеклянный реактор загружают 100 мл н-гексана, 0,06 моль (11,4 г) тетрахлорида титана, 0,18 моль бутадиена-1,3 (9,7 г), 5 мл гексанового раствора высшего алюминийорганического соединения формулы Al(C12Н25)3 концентрацией 1,2 моль/л. При постоянном перемешивании и температуре 0oC проводят формирование каталитического комплекса в течение 10 минут. Полученный раствор с концентрацией 0,47 моль/л используют в дальнейшем.

Б.Проведение полимеризации изобутилена.

Осуществляют, как описано в примере 2.Б. В 3-х л реактор загружают 702 г н-гексана, содержащего 0,0003 мас.% воды, 250 г изобутилена (32 мас.% от общего количества) и 2,0 моль на 100 кг общего мономера комплекса (32,1 мл). Проводят процесс полимеризации при температуре 40oC в течение 5 минут, конверсия - 98 %. Далее в реактор непрерывно вводят оставшийся изобутилен в количестве 505 г в течение 75 минут. После чего выдерживают 10 минут и получают раствор, содержащий 50 мас.% полиизобутилена, ММ=3980, Mn=1340, Mw/Mn= 3,1, иодное число - 46.

Пример 7.А. Приготовление каталитического комплекса.

Осуществляют, как описано в примере 2.А. В стеклянный реактор загружают 100 мл толуола, 0,02 моль (3,8 г) тетрахлорида титана, 0,24 моль изопрена (16,3 г) и 8 мл толуольного раствора высшего алюминийорганического соединения формулы Al(C20Н36)3 концентрацией 1,25 моль/л. При постоянном перемешивании и температуре 30oC проводят формирование каталитического комплекса в течение 5 минут. Получают раствор с концентрацией 0,15 моль/л, который используют в дальнейшем.

Б. Проведение полимеризации изобутилена.

Осуществляют, как описано в примере 2.Б. В 3-х л металлический реактор загружают 1595,3 г толуола, содержащего 0,0015 мас.% воды, 400 г изобутилена (50 мас.% от общего количества) и 0,1 моль на 100 кг общего мономера комплекса (5,6 мл). Проводят процесс полимеризации в течение 4 минут при температуре 80oC, конверсия - 99%. Далее непрерывно подают оставшийся изобутилен в количестве 433 г в течение 30 минут. После чего выдерживают еще 6 минут и получают раствор, содержащий 58 мас. % полиизобутилена, ММ=1350, Mn=920, Mw/Mn=2,4, йодное число - 116.

Пример 8.А. Приготовление каталитического комплекса.

Осуществляют, как описано в примере 2.А. В стеклянный реактор загружают 100 мл ксилола, 0,24 моль бутадиена-1,3 (13 г), 0,02 моль (3,8 г) тетрахлорида титана, 10 мл толуольного раствора триизобутилалюминия концентрацией 0,8 моль/л. При постоянном перемешивании и температуре 20oC проводят формирование каталитического комплекса в течение 10 минут. Полученный раствор с концентрацией 0,15 моль/л используют в дальнейшем.

Б. Проведение полимеризации изобутилена.

Осуществляют, как описано в примере 2.Б. В 3-х л металлический реактор загружают 223,8 г толуола, содержащего 0,002 мас.% воды, 112,5 г изобутилена (15 мас.% от общего количества) и 0,6 моль на 100 кг общего мономера комплекса (30,3 мл). Проводят процесс полимеризации при температуре 20oC в течение 10 минут, конверсия - 99%. Далее непрерывно подают оставшийся изобутилен в количестве 645,1 г в течение 100 минут. После чего выдерживают еще 10 минут и получают раствор, содержащий 75 мас.% полиизобутилена ММ=3780, Mn=1280, Mw/Mn=3,3, иодное число - 75.

Источники информации, принятые во внимание при составлении заявки на изобретение:

1. Топчиев А.В., Кренцель Б.А., Богомолова Н.Ф., Гольдфарб Ю.Я. Полимеризация изобутилена в присутствии триэтилалюминия и четыреххлористого титана. Доклады АН СССР,-1956, т. 3, N 1, с. 121-124.

2. Патент РФ N 2091397, C 08 F 110/10, 27.09.97.

3. Патент РФ N 2091396, С 08 F 110/10, 27.09.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2139295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2131889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2148590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2091396C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2109754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2127276C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

Изобретение относится к технологии полимеризационных процессов изобутилена и может быть использовано в промышленности синтетического каучука, а получаемый полимер - в производстве присадок, смазок, клеев, герметиков, мастик и многих других изделий. Процесс полимеризации проводят в толуоле, н-гексане, изопентане, ксилоле, содержащем воду 0,0003 - 0,006 мас.% при температуре от -40 до +80oC путем первоначального ввода изобутилена в пределах 10 - 50 мас.% от общего количества, предварительно сформированного каталитического комплекса из тетрахлорида титана, бутадиена или изопрена, алюминийорганического соединения, выбранного из группы, включающей AlR3, AlR2O[Al(R)O] nAlR2, AlR'3, где R, R' - углеводородные радикалы C4, C10-20 соответственно, n - не более 20 из расчета молярных соотношений титан : диен : алюминийорганическое соединение в пределах 1 : 3 : 1 : 0 - 1 : 18 : 0,05, в количестве 0,1 - 2,0 моль на 100 кг мономера по тетрахлориду титана, с последующим непрерывным вводом оставшейся части изобутилена и полимеризации его при той же температуре, причем дополнительную подачу мономера начинают при достижении конверсии на первой стадии не менее 90% и процесс проводят до конечного содержания полимера в растворе 50 - 80 мас.%. Способ позволяет получать высокореактивный низкомолекулярный полиизобутилен с заданным молекулярными параметрами, регулировать его непредельность в широком интервале и значительно расширяет ассортимент растворителя и алюминийорганического соединения. 1 табл.

Способ получения полиизобутилена полимеризацией изобутилена в углеводородных растворителях в присутствии каталитической системы, состоящей из тетрахлорида титана и триалкилалюминия, отличающийся тем, что процесс проводят в толуоле, н-гексане, изопентане, ксилоле, содержащем воду 0,0003 - 0,006 мас. %, при температуре от -40 до 80oC путем первоначального ввода изобутилена 10 - 50 мас.% от его общего количества и предварительно сформированного каталитического комплекса при температуре от -30 до 30oC из тетрахлорида титана, бутадиена или изопрена, алюминийорганического соединения, выбранного из группы, включающей AlR3, AlR2O[Al(R)O]nAlR2, AlR'3, где R, R' - углеводородные радикалы C4, C10-C20 соответственно, n - не более 20 из расчета молярных соотношений титан : диен : алюминийорганическое соединение в пределах 1 : 3 : 1 - 1 : 18 : 0,05 в количестве 0,1 - 2,0 моль по тетрахлориду титана на 100 кг мономера, с последующим непрерывным вводом оставшегося изобутилена и полимеризацией его при той же температуре, причем дополнительную подачу мономера начинают при конверсии на первой стадии не менее 90% и процесс проводят до конечного содержания полимера в растворе 50 - 80 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2091396C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2109754C1 |

| US 4058653 A, 15.11.77. | |||

Авторы

Даты

1999-08-10—Публикация

1998-05-20—Подача