Изобретение относится к области технологии синтетических полимерных материалов, в частности к способу получения полиизобутиленов, и может найти применение в нефтехимической промышленности.

Известны способы получения низкомолекулярного полиизобутилена полимеризацией изобутилена в присутствии кислоты Льюиса и алюминийорганических соединений в качестве модификаторов [1] (Бельгийский патент N 538782, фирма Монтекатини, приор. 08.06.54), [2] (Бельгийский патент N 546846, фирма Геркулес паудер компани, дата выдачи патента 07.04.56).

Наиболее близким к предлагаемому способу является лабораторный способ получения низкомолекулярных полиизобутиленов в присутствии предварительно сформированного комплекса четыреххлористого титана с триэтилалюминием [3] [прототип] (А. В. Топчиев, Б.А. Кренцель и др. "Полимеризация изобутилена в присутствии триэтилалюминия и четыреххлористого титана" - Доклады АН СССР, т. III, N 1, 1956, с. 121-124).

Недостатком этих процессов является наличие индукционного периода, достигающего 40-60 минут. Для его устранения обычно увеличивают дозировку катализатора, что усложняет поддержание стабильного температурного режима полимеризации, способствует увеличению золы в полимере и снижению его качества.

Выделение полимера осуществляют традиционно в три стадии:

1) стопперирование реакции полимеризации, означающее дезактивацию катализатора вводом в реакционную зону специальных реагентов,

2) водно-щелочная отмывка полимеризата от остатков катализатора,

3) дегазация или удаление остатков воды, мономера и растворителя из полимера, означающее его сушку.

Целью изобретения является повышение активности катализатора путем введения изобутилена при предварительном формировании комплекса на основе кислоты Льюиса и алюминийорганического соединения, выбранного из группы:

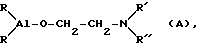

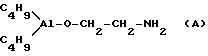

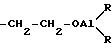

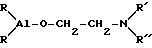

продукт взаимодействия эквимолярных количеств триалкилалюминия с алканоламином общей формулы

где R= этил, изобутил, R',R''=-Н, этил, изобутил,

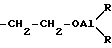

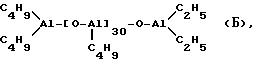

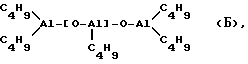

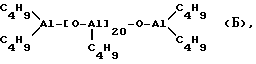

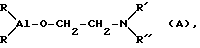

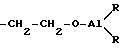

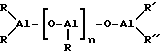

полиалюмоксан общей формулы:

где n = 0-30, R, R', R'' = -H, этил, изобутил,

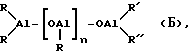

диалкилалюминийгидрид общей формулы

где R = этил, изобутил,

триалкилалюминий (Г), или смесь полиалюмоксана общей формулы (Б) с диалкилалюминийгидридом общей формулы ((В) или смесь полиалюмоксана (Б) с триалкилалюминием.

Компоненты катализатора: кислота Льюиса, модификатор, изобутилен смешиваются при определенной температуре в мольном соотношении компонентов кислота Льюиса : алюминийорганическое соединение : изобутилен от 1 : 0,1 : 0,01 до 1 : 3 : 50 соответственно. Комплекс выдерживается при этой же температуре в течение определенного времени и подается на полимеризацию.

При этом процесс полимеризации протекает без индукционного периода. Сокращается время полимеризации, снижается расход катализатора и соответственно снижается содержание золы в полимеризате.

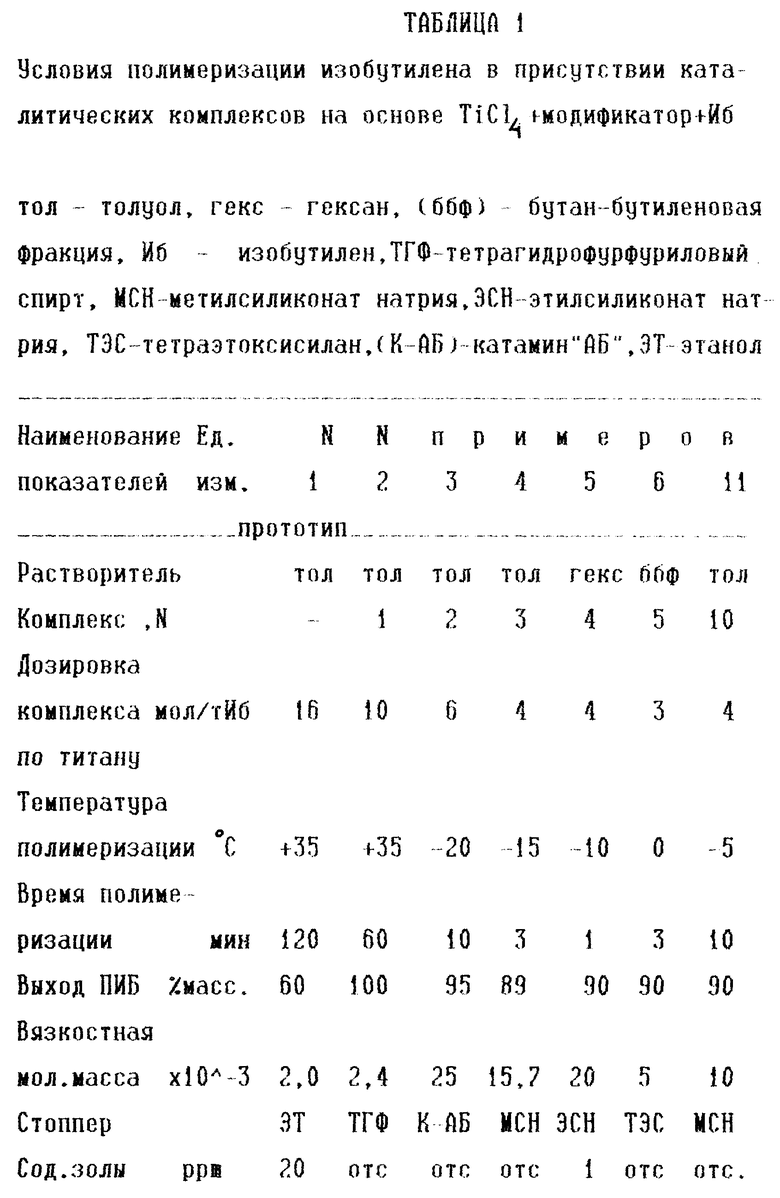

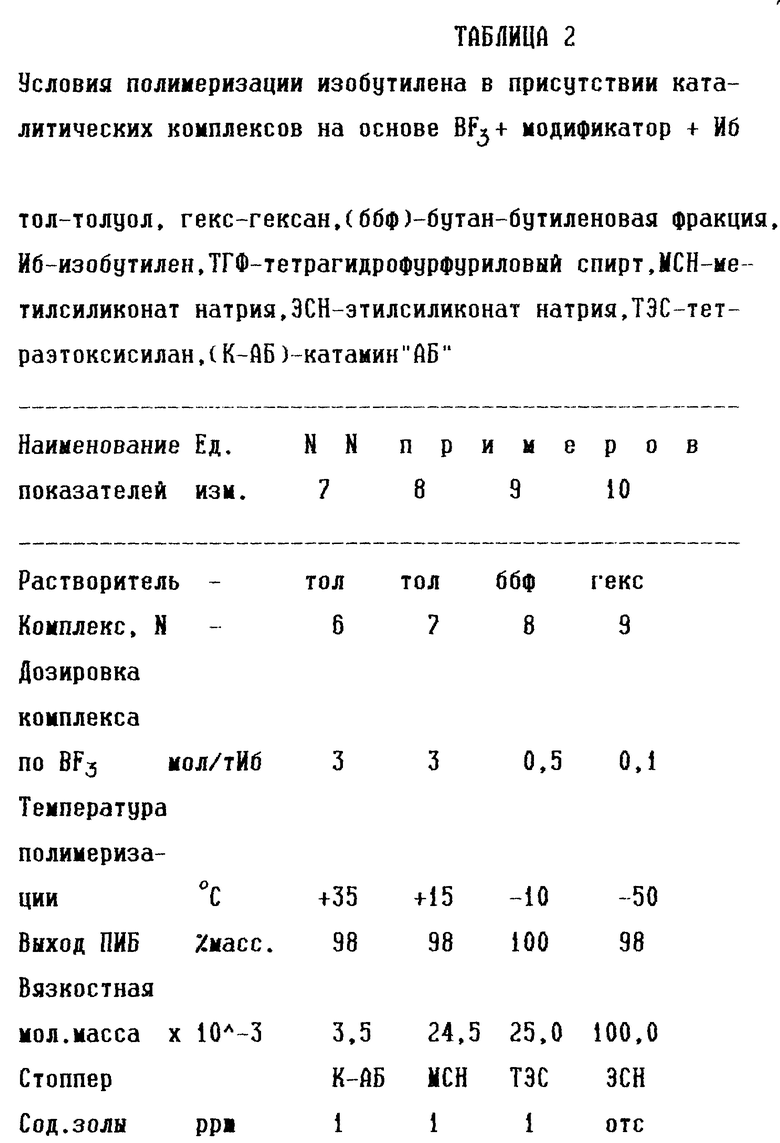

Условия приготовления комплексов и процесс полимеризации отражены в примерах и таблицах. В качестве кислоты Льюиса предлагается использовать либо четырехлористый титан, либо трехфторный бор.

Использование в качестве стопперирующего агента соединения, выбранного из группы:

катамин "АБ"-50 %-ный водный раствор алкилдиметилбензиламмоний хлорида (ТУ 24-012-1316 44 01-94),

метилсиликонат натрия, этилсиликонат натрия, тетрагидрофурфуриловый спирт, тетраэтоксисилан позволяет не только эффективно оборвать процесс полимеризации, но и закомплексовать остатки катализатора, которые затем отфильтровывают. Таким образом, содержание золы в готовой продукции не превышает 0,0001% масс.

Пример 1 (прототип) [3]

В реакционный сосуд, представляющий собой четырехгорлую колбу с мешалкой и барботером, снабженную обратным холодильником и термометром, заливают 18 мл (16 мол/т изобутилена или 0,3% масс. к изобутилену) толуольного раствора триэтилалюминия.

Помещают реактор в охладительную смесь и при достижении температуры в реакторе 0 - +5oC пропускают пары изобутилена в количестве 200 мл или 140 г. Температуру полимеризации поддерживают в интервале +35 - +37oC. Время опыта 120 минут.

По окончании опыта в реакционную массу добавляют 0,5 мл этанола для разложения катализатора. Затем полимеризат переносят в делительную воронку, где отмывают его 10%-ным раствором соды, а затем водой от остатков катализатора.

Продукт реакции сушат над прокаленным CaCl2, растворитель с остатками воды отгоняют в роторно-пленочном испарителе (T = 80oC, вакуум 2 - 3 мм рт. ст.). Выход полимера составляет 60% масс. Полимер характеризуется вязкостной молекулярной массой 2000, Mw = 17360, Mn= 2860, Mw / Mn = 6,07, температура вспышки 98oC.

Содержание золы 0,02% масс., полимер бесцветный, прозрачный.

Пример 2.

Опыт проводят по примеру 1, отличие состоит в том, что в качестве катализатора применяют комплекс (1), приготовленный следующим образом: реакционный сосуд захолаживают до температуры минус 78oC и подают в него в токе азота 11 мл четыреххлористого титана (10 мол/т изобутилена), затем 4,1 мл триэтилалюминия (10 мол/т изобутилена) и 5 мл толуольного раствора изобутилена (1 мол/т изобутилена). Мольное соотношение ТiCl4 : триэтилалюминий : изобутилен = 1 : 1 : 0,1. Выдерживают комплекс при минус 78oC 60 минут.

Затем помещают комплекс в теплый реактор полимеризации с мешалкой и обратным холодильником и пропускают через него пары изобутилена, поддерживая температуру полимеризации +35 - +37oC. Время опыта 60 минут. Выход полиизобутилена 100% масс.

По окончании полимеризации вводят в реактор в качестве стоппера 2 мл тетрагидрофурфурилового спирта в мольном соотношении ТiCl4 : спирт = 1 : 4.

Полимеризат интенсивно перемешивают, отфильтровывают через бельтинг и дегазируют.

Вязкостная молекулярная масса полимера 2400, полимер бесцветный, прозрачный, зола отсутствует.

Пример 3

Отличается от примера 1 тем, что в качестве катализатора применяют комплекс (2), приготовленный следующим образом: 6,5 мл раствора четыреххлористого титана (6 мол/т изобутилена), смешивают при минус 30oC с 2,4 мл раствора алканоламина (6 мол/т изобутилена) формулы

и с 2,9 мл раствора изобутилена (0,6 мол/т изобутилена). Мольное соотношение при этом TiCl4 : (А) : изобутилен = 1 : 1 : 0,1. Время выдержки 60 минут.

Отличие состоит также в том, что полимеризацию проводят в металлическом реакторе с мешалкой и охлаждающей рубашкой следующим образом:

при минус 30oC в реактор подают 200 мл изобутилена (125 г). Подают весь приготовленный комплекс. Охлаждением поддерживают температуру полимеризации минус 20oC.

Через 10 минут выход полимера составляет 95% мас. Для стопперирования вводят соединение Катамин АБ (ТУ 24-012013164401-94) в количестве 1 мл. Катамин - это 50%-ный водный раствор пентилдиметилбензиламмоний хлорида.

Полимеризат после интенсивного перемешивания отделяют от полученного комплекса фильтрацией.

После дегазации полиизобутилен характеризуется вязкостной молекулярной массой 25000. Зола отсутствует.

Пример 4

Отличается от примера 3 тем, что полимеризацию изобутилена проводят в 1 л 15%-ного раствора в толуоле. Количество изобутилена 200 мл (125 г). Отличие состоит также в том, что в качестве катализатора используют толуольный раствор комплекса (3), приготовленного следующим образом: в реакторе при минус 30oC смешивают 4,4 мл раствора четыреххлористого титана (4 мол/т изобутилена), 3 мл раствора полиалюмоксана (4 мол/т изобутилена) следующей формулы:

и 193 мл раствора изобутилена (40 мол/т изобутилена). Мольное соотношение TiCl4 : Б : изобутилен = 1 : 1 : 10. Комплекс выдерживают при минус 30oC 20 минут. Комплекс подают в реакционную зону таким образом, чтобы поддерживать температуру полимеризации в интервале минус 15o - минус 20oC. Время полимеризации 3 минуты. Обрыв полимеризации проводят введением 5 мл метилсиликоната натрия.

После фильтрации полимеризата через слой белой сажи его дегазируют от остатков мономера и толуола.

Выход полиизобутилена составляет 89% масс. Молекулярная масса полимера 15700. Зола отсутствует, полимер прозрачный и бесцветный.

Пример 5.

Полимеризацию изобутилена проводят по примеру 3, но в качестве катализатора применяют комплекс (4), приготовленный следующим образом: при комнатной температуре смешивают 5 мл раствора четыреххлористого титана в гексане (4 мол/т изобутилена), 5 мл раствора полиалюмоксана в гексане (0,4 мол/т изобутилена) следующей формулы:

и 64 мл раствора изобутилена в гексане (12 мол/т изобутилена). Мольное соотношение TiCl4 : Б : изобутилен = 1 : 0,1 : 3. Время выдержки 1 минута.

Полимеризацию проводят при минус 10oC в течение 1 минуты. Для стопперирования полимеризации в реакционную смесь вводят 1 мл этилсиликоната натрия.

После фильтрации и дегазации получают выход полиизобутилена 90%, молекулярную массу 20000, содержание золы 0,0001% масс. (1 ppm)

Пример 6.

Полимеризацию изобутилена проводят по примеру 4, отличие состоит в том, что для полимеризации применяют бутан-бутеновую фракцию следующего состава (% масс.): iso-C4H10 60 - 63; iso-C4H8 15 - 22; n-C3H8 0,5 - 0,7; α-C4H8 15 - 5; cis-β-C4H8 0,01 - 1,3; tr-β-C4H8 0,3 - 6.

В охлажденный до минус 30oC реактор загружают 1000 мл фракции и подают комплекс (5), приготовленный следующим образом:

при температуре минус 30oC смешивают 3,03 мл толуольного раствора четыреххлористого титана (3 мол/т изобутилена), 6,75 мл раствора полиалюмоксана (9 мол/т изобутилена) следующей формулы:

1 мл диизобутилалюминийгидрида (0,3 мол/т изобутилена) и 0,15 мл раствора изобутилена (0,03 мол/т изобутилена). Мольное соотношение TiCl4 : Б : изобутилен = 1 : 3 : 0,01. Выдерживают комплекс в течение 4 суток при минус 30oC и весь подают на полимеризацию.

Полимеризацию проводят при 0oC в течение 3 минут. Для стопперирования вводят в полимеризат 2 мл тетраэтоксисилана. После фильтрации и дегазации выход составляет 90%масс. Вязкостная молекулярная масса 5000. Зола отсутствует.

Пример 7.

Полимеризацию проводят по примеру 2, но пары изобутилена пропускают через комплекс (6), приготовленный следующим образом: при температуре минус 30oC через 40 мл раствора полиалюмоксана (n = 0) в толуоле (3 мол/т изобутилена), содержащего изобутилен (в количестве 0,03 мол/т изобутилена), пропускают трехфтористый бор в количестве 3 мол/т изобутилена. Мольное соотношение BF3 : Б : изобутилен = 1 : 1 : 0,01. Время выдержки 10 минут.

Через комплекс пропускают 200 мл изобутилена при температуре +35oC. Время полимеризации 3 минуты. Обрыв проводят 1 мл катамина "АБ" ТУ 24-012-13164401-94.

После фильтрации и дегазации выход полимера составляет 98%масс. Вязкостная молекулярная масса 3500. Содержание золы 0,0001%масс. (1 ppm).

Пример 8.

Полимеризацию проводят по примеру 4. Отличие состоит в том, что в качестве катализатора применяют комплекс (7), полученный следующим образом: при температуре 0oC через толуольный раствор, содержащий полиалюмоксан (n = 30) в количестве 3 мол/т изобутилена, триизобутилалюминий в количестве 0,3 мол/т изобутилена, изобутилен в количестве 150 мол/т изобутилена, пропускают трехфтористый бор в количестве 3 мол/т изобутилена. Комплекс выдерживают 5 минут и подают на полимеризацию изобутилена в металлический реактор. Температура полимеризации +15oC. Через 5 минут процесс обрывают 1 мл метилсиликоната натрия.

После фильтрации и сушки получают выход полиизобутилена 98%масс с вязкостной молекулярной массой 24500. Содержание золы 0,0001%масс. (1 ppm).

Пример 9.

Полимеризацию проводят по примеру 6. Отличие состоит в том, что в качестве катализатора применяют комплекс (8), который готовят следующим образом: при температуре минус 10oC через гексановый раствор, содержащий полиалюмоксан (n = 10) в количестве 1 мол/т изобутилена, диэтилалюминийгидрид в количестве 0,1 мол/т изобутилена, изобутилен в количестве 1 мол/т изобутилена, пропускают трехфтористый бор в количестве 0,5 мол/т изобутилена. Мольное соотношение BF3 : Б : В : изобутилен = 1 : 2 : 0,2 : 2.

Комплекс выдерживают 30 минут и подают на полимеризацию изобутилена из бутан-бутиленовой фракции. Температура полимеризации -10oC. Время полимеризации 30 секунд. Для стопперирования в полимеризат вводят 1 мл тетраэтоксисилана. После фильтрации и дегазации получают полиизобутилен с выходом 100% масс. и вязкостной молекулярной массой 25000.

Содержание золы 0,0001%масс. (1 ppm).

Пример 10.

Полимеризацию изобутилена проводят по примеру 4, отличие состоит в том, что вместо толуола применяют гексан. Отличие состоит также в том, что каталитический комплекс (9) готовят в растворе гексана следующим образом: при минус 25oC через раствор, содержащий полиалюмоксан (n = 4) в количестве 0,3 мол/т изобутилена, изобутилен в количестве 5 мол/т изобутилена, пропускают трехфтористый бор в количестве 0,1 мол/т изобутилена. Мольное соотношение BF3 : Б : изобутилен = 1 : 3 : 50. Комплекс выдерживают 10 минут и весь подают на полимеризацию. Температуру полимеризации поддерживают -50oC. Время полимеризации 4 секунды. Для обрыва вводят в полимеризат 3 мл этилсиликоната натрия.

После фильтрации и сушки получают полиизобутилен с выходом 98% масс. и вязкостной молекулярной массой 10000. Зола отсутствует,

Пример 11.

Полимеризацию изобутилена проводят по примеру 4, но в качестве катализатора применяют комплекс (10), приготовленный следующим образом:

при температуре минус 10oC в реакционном сосуде смешивают 4,4 мл раствора четыреххлористого титана в толуоле (4 мол/т изобутилена), 5 мл раствора диизобутилалюминийгидрида (0,4 мол/т изобутилена). Мольное соотношение TiCl4 : В : изобутилен = 1 : 1 : 10. Комплекс выдерживают при минус 10oC 20 минут.

Комплекс подают в реакционную зону таким образом, чтобы поддерживать температуру полимеризации минус 5oC. Время полимеризации 10 минут. Выход полиизобутилена составляет 90% масс.

Обрыв полимеризации (стопперирование) проводят введением 5 мл метилсиликоната натрия.

После фильтрации полимеризата через слой белой сажи его дегазируют от остатков изобутилена и толуола.

Молекулярная масса полиизобутилена 10000. Зола отсутствует. Полимер прозрачный и бесцветный.

Таким образом, использование предварительно сформированных комплексов на основе кислот Льюса, алюмоорганических соединений и изобутилена позволяет проводить полимеризацию изобутилена при пониженном расходе катализатора. Использование специальных стопперов для комплексования катализатора и последующая фильтрация полимеризата позволяет обеззоливать полиизобутилен до содержания золы 0,0001% мас. (1 ppm).

Литература

1. Бельгийский патент N 538782, фирма Монтекатини, приор. 08.06.54

2. Бельгийский патент N 546846, фирма Геркулес Паудер компани, дата выдачи патента 07.04.56.

3. А.В. Топчиев, Б.А. Кренцель и др. "Полимеризация изобутилена в присутствии триэтилалюминия и четыреххлористого титана", Доклады АН СССР, т. III, N 1, 1956, с. 121-124.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2139295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2134273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2148590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2127276C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2024 |

|

RU2835437C1 |

Описывается способ получения полиизобутилена путем полимеризации изобутилена в углеводородном растворителе в присутствии предварительно сформированного катализатора из кислоты Льюиса и алюминийорганического соединения с последующим выделением полимера. Предварительно сформированный катализатор дополнительно содержит изобутилен и является комплексом, полученным путем взаимодействия при мольном соотношении компонентов каталитического комплекса кислота Льюиса: алюминийорганическое соединение : изобутилен от 1:0,1:0,01 до 1:3:50 соответственно, причем алюминийорганическое соединение выбрано из группы, включающей продукт взаимодействия эквимолярных количеств триалкилалюминия с алканоламином общей формулы (А) где R - этил, изобутил; R', R" - H, этил, изобутил,  или полиалюмоксан общей формулы Б, где n = 0 - 30, R, R', R" - H, этил, изобутил; или диалкилалюминийгидрид общей формулы B (RR)AlH, где R - этил, изобутил; или триалкилалюминий (Г), или смесь полиалюмоксана общей формулы Б с диалкилалюминийгидридом общей формулы В или смесь полиалюмоксана Б с триалкилалюминием Г, при этом последующее выделение полимера включает стопперирование полимеризации веществами, выбранными из группы: алкилдиметилбензиламмоний хлорида, метилсиликонат натрия, этилсиликонат натрия, тетрагидрофурфуриловый спирт, тетраэтоксисилан, с последующей окончательной очисткой полимера путем фильтрации полимеризата и дегазацией. Технический результат - повышение активности катализатора. 2 з. п.ф-лы, 2 табл.

или полиалюмоксан общей формулы Б, где n = 0 - 30, R, R', R" - H, этил, изобутил; или диалкилалюминийгидрид общей формулы B (RR)AlH, где R - этил, изобутил; или триалкилалюминий (Г), или смесь полиалюмоксана общей формулы Б с диалкилалюминийгидридом общей формулы В или смесь полиалюмоксана Б с триалкилалюминием Г, при этом последующее выделение полимера включает стопперирование полимеризации веществами, выбранными из группы: алкилдиметилбензиламмоний хлорида, метилсиликонат натрия, этилсиликонат натрия, тетрагидрофурфуриловый спирт, тетраэтоксисилан, с последующей окончательной очисткой полимера путем фильтрации полимеризата и дегазацией. Технический результат - повышение активности катализатора. 2 з. п.ф-лы, 2 табл.

где R - этил, изобутил;

R', R'' - H, этил, изобутил,

или полиалюмоксан общей формулы Б

где n = 0 - 30;

R, R', R'' - H, этил, изобутил;

или диалкилалюминийгидрид общей формулы В

где R - этил, изобутил;

или триалкилалюминий (Г); или смесь полиалюмоксана общей формулы Б с диалкилалюминийгидридом общей формулы В; или смесь полиалюмоксана (Б) с триалкилалюминием (Г), при этом последующее выделение полимера включает стопперирование полимеризации веществами, выбранными из группы: алкилдиметилбензиламмоний хлорида, метилсиликонат натрия, этилсиликонат натрия, тетрагидрофурфуриловый спирт, тетраэтоксисилан, с последующей окончательной очисткой полимера путем фильтрации полимеризата и дегазацией.

| Топчиев А.В | |||

| и др | |||

| Полимеризация изобутилена в присутствии триэтилалюминия и четыреххлористого титана | |||

| - Доклады АН СССР, т | |||

| III, N 1, 1956, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1975 |

|

SU538782A1 |

| Устройство для автоматической синхронизации шкал времени | 1975 |

|

SU546846A1 |

Авторы

Даты

1999-06-20—Публикация

1997-04-01—Подача