(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДПЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения углеродных футеровочных изделий | 1980 |

|

SU912640A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068390C1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

1

Изобретение относится к способу получения углеродных материалов и найдет применение в электродной промышленности при изготовлении обожженных анодов и других Видов изделий.

Известен опособ получения углеродных изделий путем приготовления маосы из каменноугольного пека и коксов, предварительно прокаленных при 550-750°С, прессования заготовок и последующего обжига 1.

Недостатки известного способа получения углеродистых изделий ICOCTOHT в том, что готовые изделия после обжига имеют небольшую механическую прочность и низкую химическую стойкость при экюплуатации в агрессивной среде. Это приводит к непроизводительным затратам при использовании углеродной продукции у потребителей.

Целью изобретения является повышение прочности и химической стойкости в агрессивных средах полученных изделий. Цель достигается тем, что коксы, применяемые для изготовления изделий, предварительно подвергают термообрабоже при 150-250°С в инертной среде.

Анализ экоперимеятальных результатов показал, что предварительная термообработка кокса при низкой температуре (150-250°С) позволяет стабилизировать ряд свойств: удалить адсорбированную внешнюю влагу и газы, уменьшить содержание капиллярносвязанной влаги. Благодаря этому улучшается смачивание кОКса пеком, а «а последующих технологических стадиях достигается высокая прочность спекания :коксо-пековой композиции. Изделия, изготовленные на основе коксов с предварительной термообработкой при 150-250°С, приобретает высокий уровень показателей по прочности и химической стойкости в агрессивных средах.

Высокие температуры обработки кокса, например 700°С, вызывают интенсивное выделение летучих, в результате чего возрастает пористость и склонность KOKiCa к максимальному влагонасыщанию.

Высокие температуры обработки коксов приводят к резкому понижению активности взаимодействия поверхности наполнителя с пеком, а повышенная влажность к увелиЧ6НИЮ вспучивания пленки пека. Структурная прочность коксоппекавых композиций уменьшается с увеличением температуры обработки кокса, наполнителя, также в результате образования дефектов структуры в пленках

пека при переходе его в полукокс, вследствие термического расширения наполнителя и усадки полукокса из пека. Изделия, изготовленные из кокса с предварительной термообработкой более 250°С, обладает пониженной

прочностью и химической стойкостью. Резкое

снижение проЧ|НО Сти и химической стойкости изделий наблюдается в том случае, когда температура предварительной обра|ботки кокса превышает температуру перехода пека в полукокс, то есть 550°С и более.

Опособ осуществляют следующим образом.

Малозольный сырой «оке подвергают термической обработке при 150-250°С в инертной среде, термообработаниый кокс дробят и смешивают € каменноугольным пеком при 120-130°С в смесителе и из полученной массы «прессуют заготовки. Заготовки обжигают в углеродной пересыпке до 900-1200°С и в случае необходимо1сти графитируют до 2400-2800°:С.

Пример. Сырой нефтяной кокс с установок замедленного коксования крупностью менее 50 мм загружают в металлический стакан диаметром 400 мм и сверху закрывают крышкой. Стакан с загруженным коксом ставят в электрическую печь шахтного типа и нагревают до температуры 200°С со скоростью 2 град/МИН в TOiKe азота. После пятичасовой выдержки печь от обогрева отключают и кокс охлаждают естественным путем до температуры окрул ающей среды.

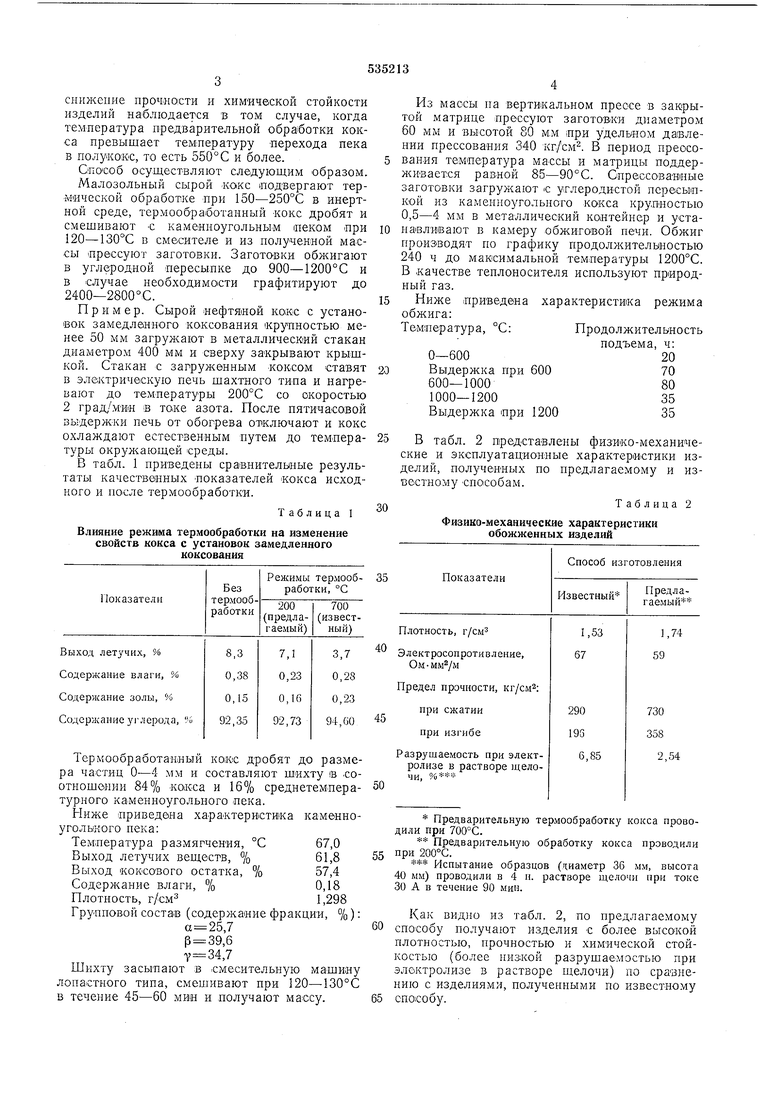

В табл. 1 приведены сра1впителыпые результаты качественных показателей «окса исходного и после термообработки.

Таблица 1

Влияние режима термообработки на изменение

свойств кокса с установок замедленного

коксования

Термообработанный KO;KIC дробят до размера частиц О-4 мм и составляют шихту В соотношении 84% кокса и 16% среднетемпературного каменноугольного пека.

Ниже приведена характеристика каменноугольного пека:

Температура размягчения, °С

67,0 61,8

Выход летучих веществ, %

Выход коксового остатка, % 57,4

Содержание влаги, % 0,18

Плотность, г/см 1,298

Групповой состав (содержание фракции, %): ,7 р 39,6 ,7

Шихту засыпают в смесительную машину лопастного типа, смешивают при 120-130°С в течение 45-60 мин и получают массу.

Из массы па вертикальном прессе в закрытой матрице прессуют заготовки диаметром 60 мм и высотой 80 м,м при удельпом давлении прессования 340 кг/см. В период преосования температура массы и матрицы поддерживается равной 85-90°С. Спрессованные заготовки загружают с углеродистой пересыпкой из каменноугольного кокса крупностью 0,5-4 мм в металлический контейнер и устанавливают в камеру обжиговой печи. Обжиг производят по графику продолжителыностью 240 ч до мак1симальной те.мпературы 1200°С. В качестве теплоносителя используют природный газ.

Ниже приведена характеристика режима

обжига: Температура, °С:

Продолжительность , ч:

0-600 20 70 80 35 35

Выдержка при 600

600-1000

1000-1200

Выдержка при 1200

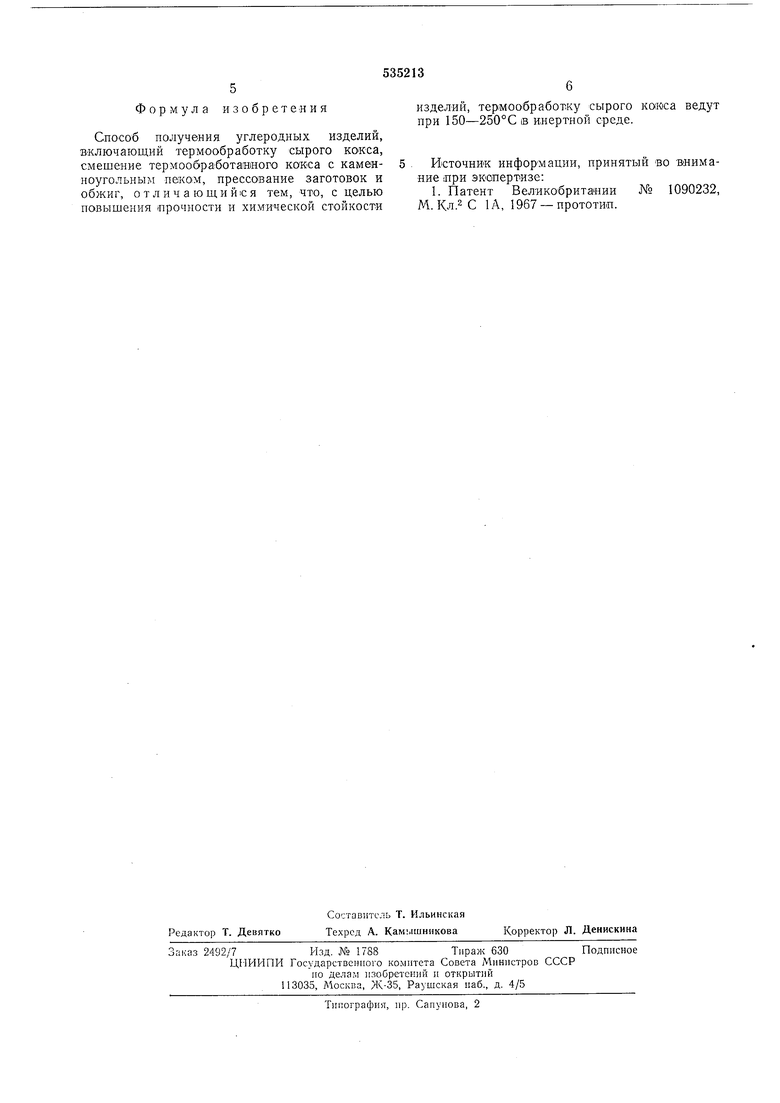

В табл. 2 представлены физико-механические и эксплуатационные характеристики изделий, полученных по предлагаемому и известному способам.

Таблица 2

Физико-механические характеристики обожженных изделий

Предварительную термообработку кокса проводили при 700°С.

Предварительную обработку кокса проводили при 200°С.

Испытание образцов (диаметр 36 мм, высота 40 мм) проводили в 4 п. растворе ще.чочи при токе 30 А в течение 90 мин.

Как видно из табл. 2, по предлагаемому способу получают изделия с более высокой плотностью, прочностью и химической стойкостью (более низкой разрушаемостью при электролизе в растворе щелочи) по сравнению с изделиями, полученными по известному способу. 5 Формула изобретения Снособ получения углеродных изделий, включающий термообработку сырого какса, смешение термообработанного кокса с каменноугольным пеком, прессование заготовок и обжиг, отличающийся тем, что, с целью повышения прочности и химической стойкости 6 изделий, тер мообработку сырого каюса ведут при 150-250°С (В инертной среде. 5 . Источник информации, принятый -во внимание при экспертизе: 1. Патент Великобритании № 1090232, М. Кл. С 1А, 1967 - прототип.

Авторы

Даты

1976-11-15—Публикация

1972-09-11—Подача