Изобретение относится к области нефтехимической технологии, а именно к катализаторам для получения изопрена расцеплением диоксанов-1|3 К способом их приготовления..

Известен кальцийфосфатный катализатор для получения изопрена расщеплением диоксанов-1,3, который получают путем взаимодействия растворов аммиака, солей кальция и солей фосфорной кислоты с последующей обработкой полученного осадка фосфорной кислотой, формованием и термообработкой при ЗО-бОО С в присутствии водяного пара или пара в смеси с инертным газом, содержащим альдегид или гетероциклическое соединение, или спирты, или диены, дли фосфорную кислоту. .

Недостатками катализатора, приготовленного известным способом, являются малая его активность при низких температурах эксплуатации (ii300 C) , а также недостаточная . стабильность работы катализатора в этих условиях. .

Ближайшим решением поставленной задачи является катализатор для расщепления дирксанрв-1,3 (ДМД), состощий из 48,5-52/18 мас.% СаО, 42,845,1 мас.%-РчО, 0,20-0,44 мас.% хЛор, О, мас.% ВрО и остальное вода.

Катализатор готовят путем взаимодействия растворов аммиака, солей фосфорной кислоты и солей кальция с последующей обработкой полученного осадка фосфорной кислотой, фильтрацией, формовкой, сушкой и обработкой полученного катализатора водяны паром или смесью пара и инертного г за с добавкой 0,01-0,8 мас.% борной кислоты, предпочтительно 0,02 мас.% при 400-600°С, предпочтительно , в течение 2-50 ч 2.

К недостаткам указанного катализатора и способа его приготовлени следует отнести неудовлетворительную стабильность работы катализатора при низких температурах эксплуатации -iiSOO C; за 198 ч эксплуатации конверсия ДМД снижается на 13,8%.

При введении в катализатор менее 0,2 мас.% ВjO, происходит его дезактивация, и снижается, выход изопрена (конверсия ДМД снижается на 10-12%, выход изопрена на 0,31,7 мол.% относительно катализатора, содержащего 0,28 мас.% BjO).

Цель изобретения - увеличение стабильности работы катализатора при низких температурах эксплуатации.

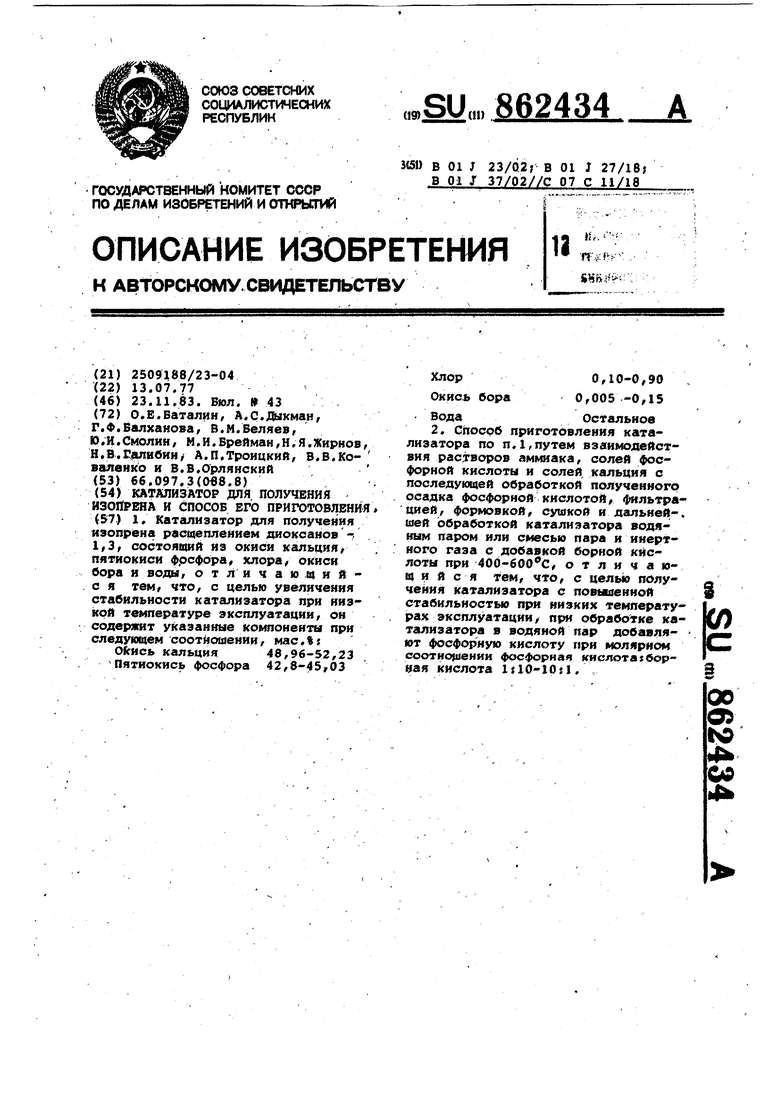

Эта цель достигается за счет нового состава катализатора, содержащего, мас.%: 48,96-52,33 окись кальция; 42,8-45,05 пятиокись фосфора; 0,1-0,9 хлор; 0,005-0,15 окись бора и остальное вода.

Катализатор может быть приготовлен описываемым способом, заключгиощимся во взаимодействии растворов аммиака, солей фосфорной кислоты и солей кальция с последующей обработкой полученного осадка фосфорной кислотой, фильтрацией, формовкой, сушкой и дальнейшей обработкой катализатора водяным паром или смесью пара и инертного газа с добавкой борной кислоты и дополнительно фос-форной кислоты в молярном соотношении HdPO4:H.,BOa 1:10-10:1 при

400-600 °С.

Катализатор полученный предлагаемым способом при температуре контактирования 280С- и объемной скорости 1,0 Ч-1 к 200 ч эксплуатации позволяет сохранить конверсию 4,4-диметилдиоксана-1,3 (ДМД) на Уровне 87,6% при селективности разложения ДМД в изопрен 87,5-88,1 мол. и коксоотложении менее 1 мол.%.

Катализатор готовят путем взаимодействия растворов аммиака, солей фосфорной кислоть и солей кальция С последующей обработкой полученного осадка фосфорной кислотой. Однако после сушки дополнительно

подвергают обработке его раствором смеси борной и фосфорной кислот при 400-600 .

Осаждение кальцийфосфатрого катализатора проводят путем одновремен

ного сливания растворов солей кальция и фосфорной кислоты, предпочтительно и (N114)3 РО, причем выдерживают молярное соотношение СаО:Р jO 7/3 (3-10) , предпочтительно 5.

Значение рН пульпы во время осаждения поддерживают в интервале 8,5-9 ,6 , предпочтительно 9 ,0. Время осаждения 2 ч.Затем в течение 2-4 ч пульпу выстаивают при постоянном перемешивании.

После этого к пульпе добавляют

HjPO до установления , (5-6), предпочтительно 5,7-5,9. Далее осадок отжимают, формуют и сушат при . Введение в катализатор бора в количестве, большем чем 0,2 мас.% в пересчете на , приводит к дезактивации последнего, а также к снижению выхода изопрена..

Пример (для сравнения). Известный катализатор, включающий,

мас.%: СаО 49,47; PjO, 43,60;

хлор 0,26; BjOj 0,28; вода остальное готовят путем одновременного сливания растворов солей кальция и фосфорной кислоты с последующей обработкой полученного осадка фосфорной кислотой, фильтрацией, промывкой от .ионов хлора, формованием и сушкой с последующей обработкой полученного катализатора водяным па-

ром или смесью пара и инертного ra3aj

с добавкой 0,02 мас.% борной кис.лоты при в течение 30 ч.

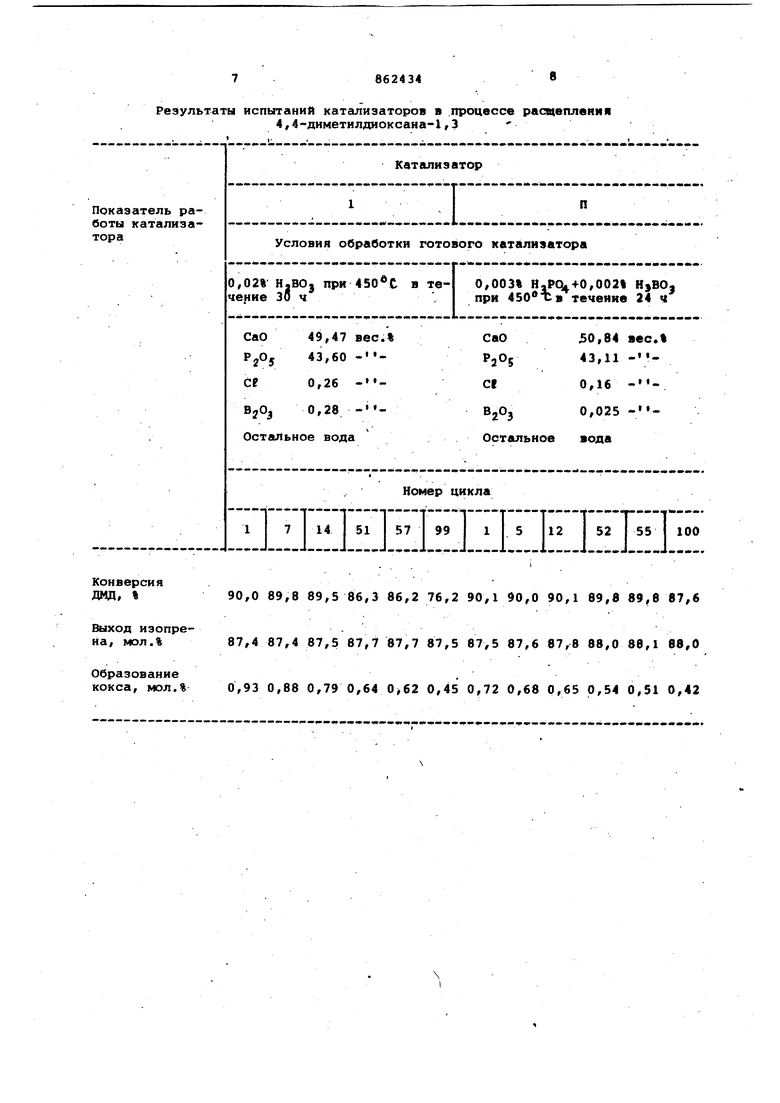

Приготовленный катализатор испытывают в реакции получения изопрена путеМ расщепления 4,4-диметилдиоксана-1,3 (ДМД) в атмосфере водяного пара при с регенерациями .{выжигом кокса) после каждого цикла контактирования (через каждые 2 работы катгшизатора). Объемная.скорость подачи ДМД. 1,0 , воДы 2,0 ч-, давление атмосферное.Результаты испытания, выраженные в виде молярных процентов на разложенный дйметилдиоксан, приведены в таблице (катализатор I ).

Пример 2. Кальцийфосфатный катализатор, готовят так же, как описано в примере 1. 24 см высушенного катализатора загружают в печь, через которую при 450с- в течение 24 ч пропускают раствор смеси 0,002 мас.% HjBOj и 0,003 Мас.% НдРОл, исходя из расчета 2 объема раствора смеси кислот на 1 объем ктализатора в час.

Катализатор содержит, мас.%: СаО 50,84, Р205 43,11, хлор 0,16, 0,025 вода остальное.

Катализатор испытывают так же, как описано в примере 1.

Результаты испытания приведены в таблице (катализатор И ). Конверси ДМД на обработанном предлагае ым способом катализаторе на 200 ч ра боты составляет 87,6% по сравнению с 76,2%, на катализаторе, приготовленном известным, способом, выход изопрена находится на уровне 87,588,1 мол.%, коксообразование 0,420,72%.

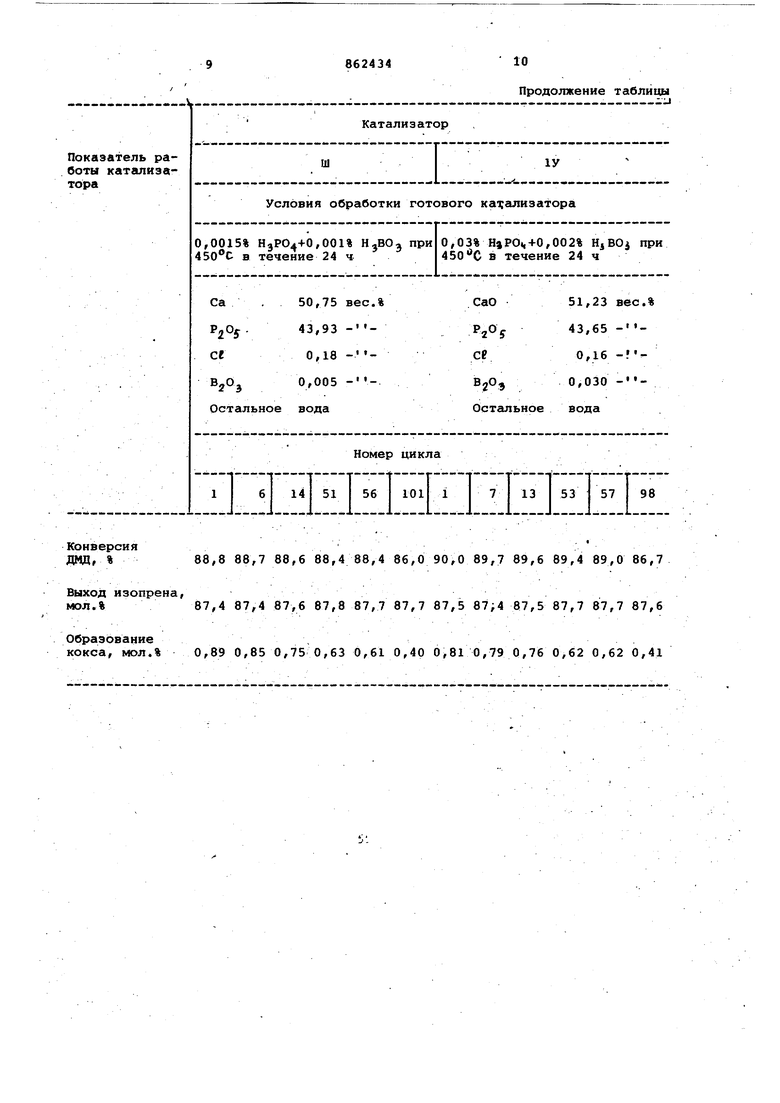

При м е р 3.Кальцийфосфатный катализатор готовят так же, как описано в примере 1. 24 см высушенного катализатора загружают в печь, через которую при 450 °С в течение 24 ч пропускают раствор смеси 0,0010 мас.% и 0,0015 мас.% , исходя из расчета 2 объема раствора смеси килот на 1 объем катализатора в час.

Катсшизатор содержит, мас.%: СаО 50,75; Р2Оу 43,93, хлор 0,18, BjOa 0,005, вода остальное.

Катализатор испытывают так же, как описано в примере 1. Результаты испытаний приведены в таблице (катализатор iTi ) . Конверсия ДМД на этом катализаторе достигает 86,0-88,8%, выход изопрена 87,487,8 мол.%, коксоотложение 0,400,89%.

П р и м е р 4. Кальцийфосфатный катализатор готовят так же, как описано в примере 1. 24 см высушеного катализатора загружают в печь через которую при 450° в течение 24 ч пропускают раствор смеси

0,002 мас.% HjBO и 0,03 мас.% исходя из расчета 2 объема раствора смеси кислот на 1 объем катализатора в час. Катализатор содержит/ мас.%: СаО 51,23; 43,65,

хлор 0,16, BjPj 0,03, вода остальное . .

Катализатор испытывают так же, как описано в примере 1. Результаты испытаний приведены в таблице

(катадизатор IV ). Конверсия ДМД на этом катализаторе достигает 86,7-90,0%, выход изопрена 87,487,7 мол.%, коксоотложение 0,410,81%.

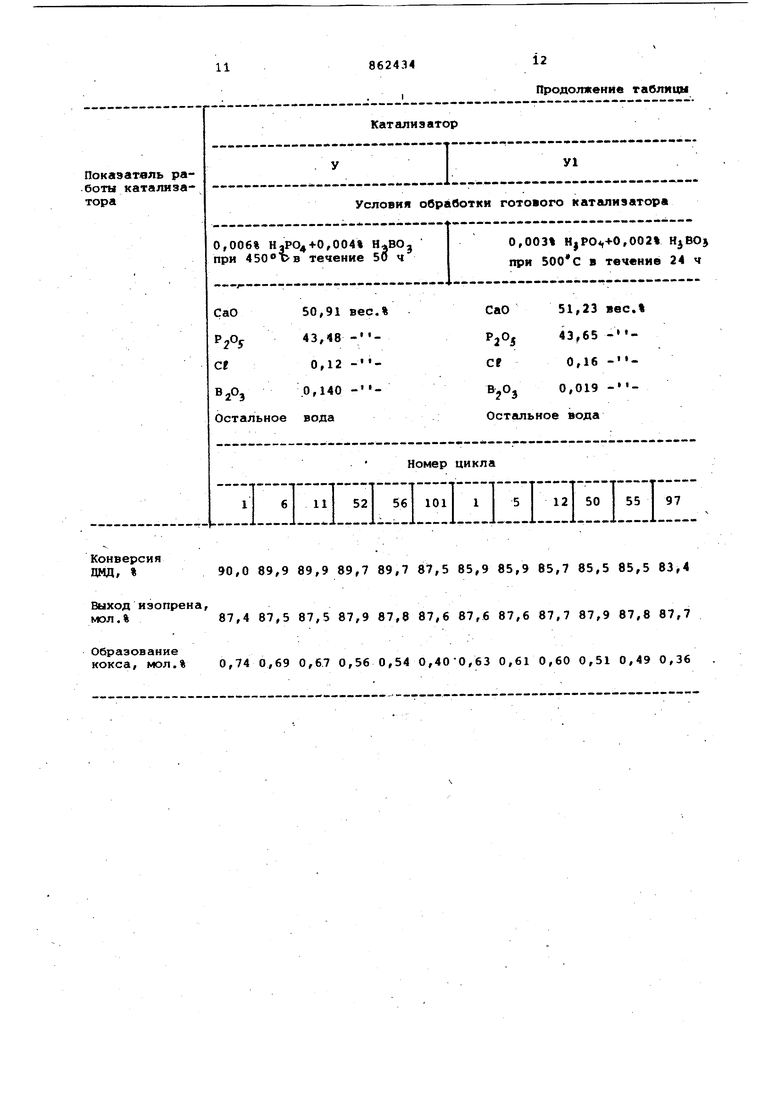

Пример 5. Кальцийфосфатный катализатор готовят так же, как i описано в примере 1. 24 см высушенного катализатора загружают в печь,через которую при в

течение 50 ч пропускают раствор / смеси 0,004 мас.% ,006 мас.%1 HjPO, исходя из расчета 2 объема раствора смеси кислот на 1 объем катализатора в час.

Катализатор содержит, мас.%: СаО 50,91, PjOg 43,48, хлор 0,13, В2Оз 0,14, вода остальное.

Катализатор испытывают так же как описано в примере 1. Результаты испытаний приведены в таблице (катализатор V).

Конверсия ДМД на этом катализаторе достигает 87,5-90,0%, выход изопрена 87,4-87,9 мол.%, коксоотложение 0,40-0,74%.

И р и м е р 6, Кальцийфосфатный катализатор готовят так же, как описано в примере 1. 24 см; высушенного катализатора загружают в печь, через которую при в течение 24 ч пропускают раствор смеси

0,002 мас.% HjBOj и 0,003 мас.% , исходя из расчета 2 объема раствора смеси кислот на 1 объем катализатора в час.

. Катализатор содержит, мас.%:

iCaO 51,23, 43,65,.-хлор 0,16, 0,019, вода остальное.

Катализатор испытывают так же, как описано в примере 1. Результаты испытания приведены в таблице (катгшизатор V) ) . Конверсия ДМД на этом катализаторе достигает 83,4-85,9%,

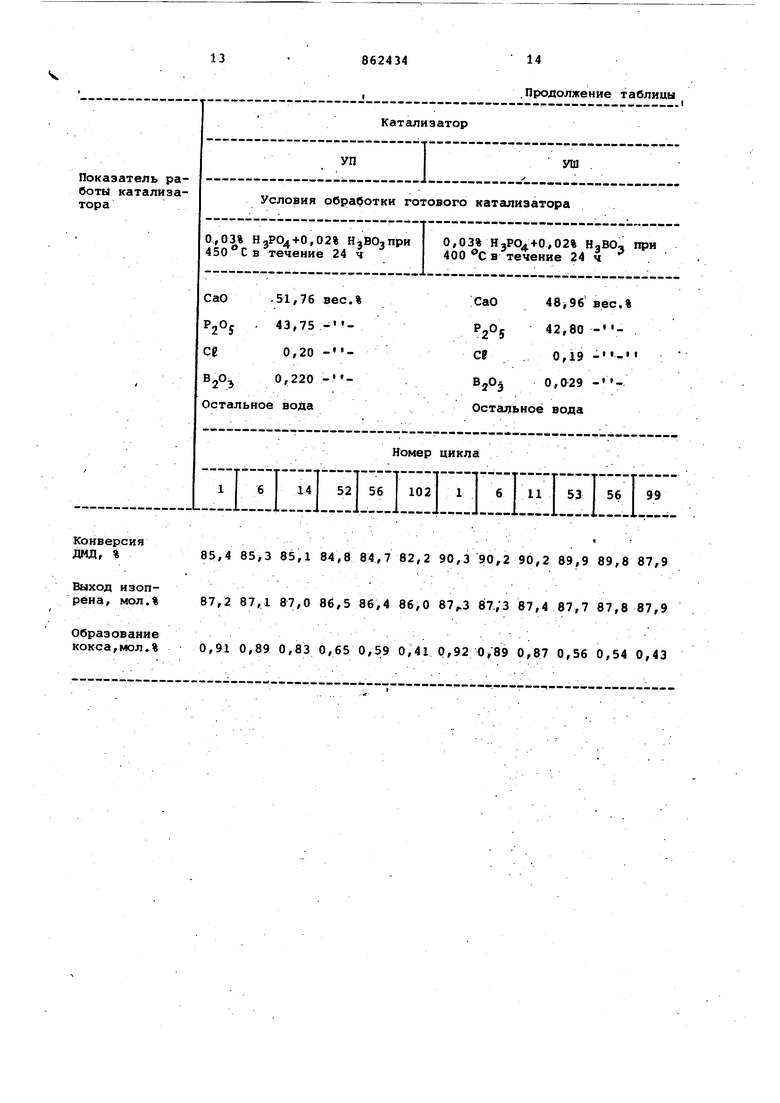

выход изопрена 87,6-87,9 м6л.%, коксоотложение 0,36-0,63%. П р и м е р 7. Кальцийфосфатный катализатор готовят так же, как описано в примере 1. 24 см высушенного катализатора загружают в печь, которую при 450 ° в течение 24 ч пропускают раствор смеси 0,02 мас.% НзВОз и 0,03 мас.% Н,,РО , исходя из расчета 2 объема раствора смеси кислот на 1 объем катализатора в час.

Катализатор содержит, Mac.tt CaO 51,76, 43,75, хлор 0,20, BjO) 0,22, ода остальное. . Катализатор испытывают так же, как опис«1но в примере 1. Результаты испытания приведены в таблице (катализатор 1 ). Конверсия ДНД на этом катализаторе составляет 82,285,4t, вшсод изопрена 86,0-87,2 мол коксоотлОжеиие 0,41-0,91%.

П р и мер 8. Кальцийфосфатный катализатор готовят так же, как описано в примере 1. 24 см высушенного катализатора загружают в печь, через которую при в течение 24 ч пропускают раствор CMeci 0,02 мас.% и 0,003 мас.% исходя из расчета 2 объема раствора смеси кислот на 1 объем-катгшизатора в час.

Катализатор исгштывают так же, как описано в примере 1. Результаты испытаний приведены в таблице (катализатор W) . Конверсия ДМД на этом катализаторе достигает 87,990,3% выход изопрена 87,3-87,9 мол коксоотложение 0,43-0,92%.

П р и м е р 9. Кашьцийфоффатный кafaлизaтop готовят так же, как описано в примере I, 24 см высушенного катализатора загружают в печь, через которую при в течение 24 ч пропускают раствор смеси 0,002 мас.% И 0,003 мас.% HjPO, исходя из расчета 2 объема раствора смеси кислот на 1 объем катализатора в час. .

Катализатор содержит, мас.%: СаО 52,23Р Р2Оу 45,03, хлор 0,10, 0,012, вода остальное.

Катсшизатор испытывают так же, как описано в примере 1. Результаты испытаний приведены в таблице (катализатор у.) . Конверсия ДЦД на этом катализаторе достигает 80,283,10%, выход изопреиа 87,587,8 мЬл.%, коксоотложение 0,300,43%.

П р им е р 10. Кальцийфосфатный катализатор готовят так же, как описано в примере 1. 24 см высушенНого катализатора загружают в печь через которую при 450 С в течение . 24 ч пропускают раствор смеси 0,01 мас.% и 0,015 мас.% HjPO., исходя из расчета 2 объема раствора смеси кислот на 1 объем катализатора в час.

Катализатор содержит, мас.%: СаО 51,30, PijOg 44,20, хлор 0,15; BjOj 0,15, вода остальное

Катализатор испытнвают так же, как описано в примере 1. Результаты испытаний приведены в таблице (катализатор ;$). Конверсия ДМД на этом катализаторе достигает 86,489,8%, выход изопрена87,5-87,7 мол. коксоотложение 0,42-0,79%.

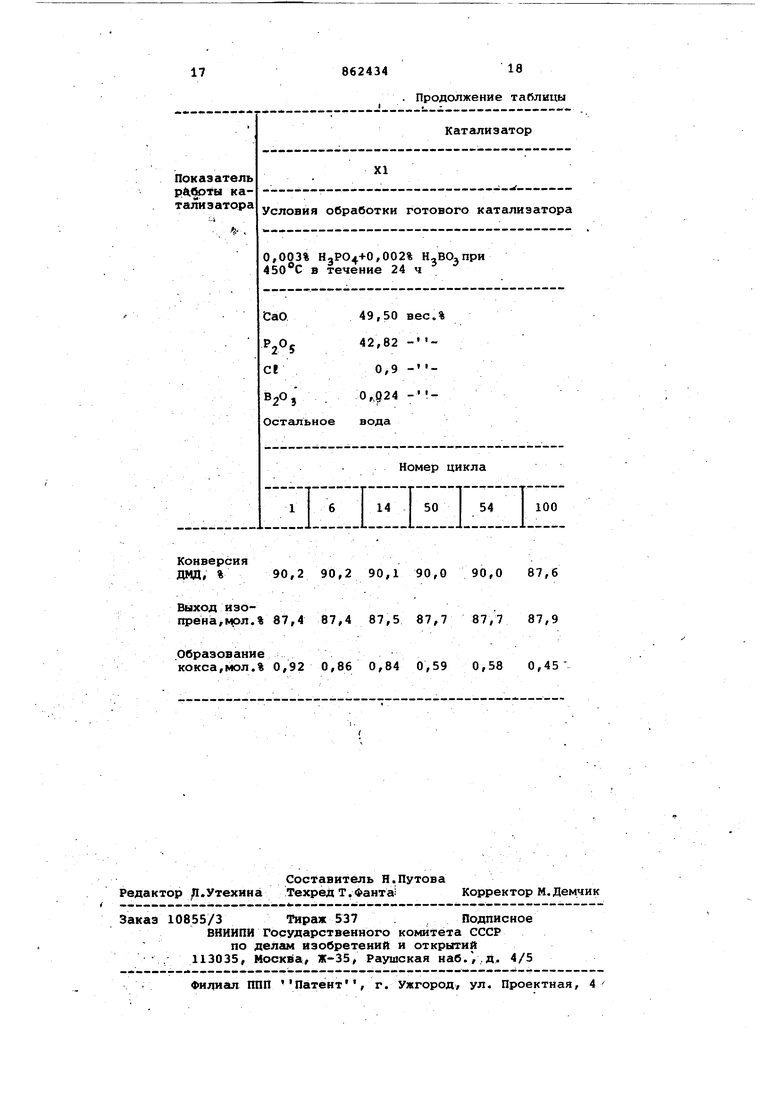

Пример. Кальцийфосфатный катализатор готовят так же, как описано в примере 1, за исключением того, что отмывку оссшка от ионов С8 проводят неполностью. 24 см полученного катализатору загружают в печь, которую при в течение 24 ч пропускают раствор смеси 0,002 Maci% и 0,003 мас.% HjPO,исходя из расчета 2 объема, раствора смеси кислот на .1 объем катализатора в час.

Катализатор содержит, м&с.%: СаО 49,50, Р,}О 42,82, хлор 0,9, В2ОзО,024, вода остальное.

Катгшизатор испытывают так же, как описано в примере 1. Результаты испытаний приведены в таблице (катализатор v ).

Конверсия ДМД иа этом катализато достигает 87,6-90,2 %, выход и зопрена 87,4-87,9 мол.%, коксоотложение 0,45-0,92%.

7862434

Результаты испытаний катализаторов в процессе расщепления 4,4-диметилдиоксана-1,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения изопрена и способ его приготовления | 1977 |

|

SU860379A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2135281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| Способ переработки побочных продуктов синтеза 4,4-диметил-1,3-диоксана | 2020 |

|

RU2744610C1 |

| Способ получения изопрена | 1983 |

|

SU1310379A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОСИЛИКАТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2017 |

|

RU2644159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2011 |

|

RU2458034C1 |

) 1. Катализатор для получения изопреиа расцеплением диохсанов . . 1,3, состоящий из окиси кальция/ пятиокиси фрсфора, хлора/ окиси бора и воды/ о т л и ч а ю .ц и и с я тем/ что/ с целью увеличения стабильности катализатора при низ кой температуре эксплуатации/ он содержит указанные компоненты при следующем соотйошении/ мас.%; Ожгись кальция 48/96-52,23 Пятиокись фосфора 42/8-45/03 II,. -; 11 П..г-. ftSJSjV- : 0/10-0,90 Хлор Окись бора 0/005-0,15 . ВодаОстальное 2. способ приготовления катализатора по п.1,путем взаимодействия растворов аммиака, солей фосфорной кислоты и солей, кальция с последующей обработкой полученного осадка фосфорной кислотой. Фильтрацией/ формовкой/ сушкой и дальней-, шей обработкой катализатора водяным паром или смесью пара и инертного газа с добавкой борной кислоты при 400-600 С/ отличающ и и с я тем, что, с целью получения катализатора с повышенной стабильностью при низких температурах эксплуатации, при обработке каташизатора в водяной пар добавляют фосфорную кислоту при молярном cooTHOfiieHHH фосфорная кислота борная кислота 1t10-10;1.

Вахоц изопре87,4 87,4 87,5 87,7 на, мол.% Образование 0,93 0,88 0,79 0,64 кокса, мол.% 87,7 87,5 87,5 87,6 87,8 88,0 88,1 88,0 0,45 0,72 0,68 0,65 0,54 0,51 0,42 Выход изопрена, мол.%87,4 87,4 87,6 87,8 87,7 Образование, кокса, мол.% 0,89 0,85 0,75 0,63 0,61

Продолжение таблицы 87,7 87/5 87;4 87,5 87,7 87,7 87,6 0,40 0,81 0,79 0,76 0,62 0,62 0,41 Показатель работы катализа- -- °Р 0,006% НзР при 450-Ъ СаО се BjOj Остальное I 6 Конверсия 90,0 89,9 89,9 89,7 89,7 ЦМД, % Выход изопрена, мол.87,4 87,5 87,5 87,9 87,8 Образование кокса, мол.% 0,74 0,69 0,67 0,56 0,54 ............. уУ1 --..-...........1. 4-Ю,004% H BOj0,003% Н|РО,-«-0,002% HjBOj течение 5б jOOc в течение 24 ч 50,91 вес.%СаО51,23 вес.% 43,48- -P Oj43,,12 се 0,16 -0,140 0,019 - водаОстальное вода 11 52 56 101 1 5 12 50 55 97 ,Продолжение таблицы Катализатор Условия обработки готового катализатора Номер цикла 87,5 85,9 85,9 85,7 85,5 85,5 83,4 87,6 87,6 87,6 87,7 87,9 87,8 87,7 0,400,63 0,61 0,60 0,51 0,49 0,36

УП Показатель работы катализаУсловия обработки тора

0,03% НзРО4+0,02% HjBOjnpH течение 24 ч

.51,76 вес.%

СаО 43,75 - Р2°5се 0,20 -B20:j 0,220 - Остальное вода

6 14 52 56 102 1 6 11 53 56 Конверсия 85,4 85,3 85,1 84,8 84,7 ДМД, % Выход изоп87,2 87,1 87,0 86,5 86,4 рёиа, мол.% Образование 0,91 0,89 0,83 0,65 0,59 кокса,мол.%

.Продолжение таблицы

Катализатор

УШ

0,03% НэРО4+0,02% HgBO, при 400 € в течеиие 24ч

СаО вес.% PjOj 42,80 0,19 -- 0,029 -Остальное вода

Номер цикла

99 готового катализатора 82,2 90,3 90,2 90,2 89,9 89,8 87,9 86,0 87,.3 87.,3 87,4 87,7 87,8 87,9 0,41 0,92 0,89 0,87 0,56 0,54 0,43 ВыхоД изопре-. ,на, мол.% 87,5 87,5 87,6 87,7 87,7 Образование кокса, мол.% 0,43 0,42 0,41 0,33 0,32

Продолжениетаблицы 87,8 87,5 87,5 87,5 87,6 87,6 87,7 . 0,30 0,79 0,78 0,76 0,60 0,60 0,42

17

.

90,290,2 90,1 90,0 90,0 87,6 87,487,4 87,5 87,7 87,7 87,9

0,920,86 0,84 0,59 0,5В 0,45

86243418

. Продолжение таблицы

Авторы

Даты

1983-11-23—Публикация

1977-07-13—Подача