Изобретение относится к области основного органического и нефтехимического синтеза, точнее к способам получения изопрена из изобутилена и формальдегида.

Известны многочисленные способы получения изопрена из изобутилена и формальдегида в присутствии кислотных катализаторов, осуществляемые через различные промежуточные продукты. Сущность этих способов состоит в том, что исходные вещества реагируют в присутствии кислоты при повышенной температуре и давлении, обеспечивающем пребывание реагентов в жидкой фазе, с образованием промежуточных продуктов, содержащих 5 или 6 С-атомов, которые затем разлагаются под действием температуры и катализаторов с образованием изопрена. Наибольшее распространение в промышленности получил способ синтеза изопрена через промежуточную стадию образования 4,4-диметил-1,3-диоксана (ДМД). включающий стадию жидкофазной конденсации изобутилена, содержащегося во фракции углеводородов С4, с формальдегидом в виде 20-40%-ного водного раствора с последующим выделением образовавшегося ДМД и разложением его над твердым кислотным катализатором в присутствии водяного пара [Огородников С.К., Идлис Е. С. , Производство изопрена, Л., Химия, 1973, с. 12-91]. Применение данного способа обеспечивает получение изопрена мономерной чистоты, позволяет совместить получение ДМД с извлечением изобутилена из С4-фракций, обеспечивает высокую производительность контактной аппаратуры. Однако принципиальным недостатком этого способа являются повышенные энергозатраты, связанные с расходом перегретого водяного пара на стадии разложения ДМД (мас. отношение Н2О/ДМД не менее 2,0) и при укреплении разбавленных растворов формальдегида, образующихся на обеих стадиях процесса.

Известен также способ получения изопрена из изобутилена и формальдегида, заключающийся в том, что предварительно выделенный из С4-фракции изобутилен в смеси с соединениями, легко образующими изобутилен, например, триметилкарбинолом (ТМК) или метил-трет-бутиловым эфиром (МТБЭ) реагирует с разбавленным раствором формальдегида при молярном соотношении изо-С4Н8/СН2О большем 2,5-3,0 и температуре ≥ 100oС, а затем вся реакционная масса перемещается во второй реактор, где образовавшиеся промежуточные продукты - предшественники изопрена, такие как ДМД, 3-метилбутандиол-1,3 (МВД), изобутенилкарбинол (ИБК, 3-метил-3-бутен-1-ол), диоксановые спирты (ДС) и др., разлагаются с образованием изопрена, который отгоняют из зоны реакции вместе с непревращенным изобутиленом и частью воды. После выделения углеводородов этот поток вновь направляется в реактор синтеза предшественников изопрена. Поскольку технология не включает стадии выделения промежуточных продуктов, указанный процесс условно назван одностадийным синтезом изопрена из изобутилена и формальдегида (ОИФ) [Павлов С.Ю., Суровцев А.А., Хим. пром-сть, 1997, 7, с.466]. Способ предусматривает предварительное выделение изобутилена из фракции углеводородов С4 путем гидратации его в реакторе, заполненном формованным катионитом, с подачей образующегося ТМК и изобутилена в реакторы I и II ступени.

Наличие избытка изобутилена в реакционной массе в обоих реакторах обеспечивает практически полную конверсию формальдегида, что исключает необходимость в проведении его рекуперации. Применение данного способа также обеспечивает получение изопрена мономерной чистоты, позволяет существенно снизить энергозатраты, по сравнению с двухстадийным процессом, однако недостатком ОИФ является низкая производительность контактной аппаратуры, связанная с использованием большого избытка изобутилена (мольное отношение изо-С4H8/CH2O не менее 2,5-3,0). Низкая конверсия изобутилена, не превышающая 33-40%, и глубокая конверсия ТМК (70% и выше) приводит к значительным затратам на конденсацию и возврат непревращенного олефина в зону реакции. Кроме того, принципиальным недостатком процесса ОИФ является образование в реакторе I ступени наряду с ДМД и МБД таких реакционноспособных соединений как ИБК, ДС и др. При температуре ≥150oС в условиях непрерывного процесса с рециклом водного потока эти соединения образуют стойкие суспензии, а затем смолообразные, каучукоподобные вещества, оседающие на стенках аппаратуры и трубопроводов, что приводит к забивкам и к останову процесса.

Известен также способ получения изопрена, включающий жидкофазное взаимодействие формальдегида с изобутиленом и/или триметилкарбинолом, осуществляемый в двух последовательных реакционных ступенях с подачей в I реакционную ступень водного слоя реактора синтеза ДМД и/или высококипящих побочных продуктов, выделенных из масляного слоя этого синтеза [патент РФ 2128637, МПК С 07 С, Бюлл. изобр. от 10.04.1999]. В разовых опытах указанный прием повышает выход целевого продукта, однако даже при непродолжительном проведении процесса в непрерывном режиме с рециклом реакционных водных потоков, содержащих ДС и их производные, пирановые соединения, формали и т.п., образуются и накапливаются в системе смолообразные, каучукоподобные вещества, что приводит к забивке аппаратуры и к останову процесса. Hа практике применение в промышленности данного способа невозможно без вывода значительной части сточных вод на сжигание.

Указанный способ достаточно сложен в аппаратурном оформлении, поскольку наилучшие результаты достигаются при использовании реактора II ступени, состоящего из нескольких реакционных зон (от 2 до 20), имеющих массообменные или распределительные устройства, причем каждая последующая зона имеет температуру ниже, чем предыдущая.

Наиболее близким по технической сущности к предлагаемому способу является способ получения изопрена, заключающийся в том, что кислый водный раствор формальдегида реагирует в одной или, предпочтительно, в двух-четырех последовательных реакционных зонах с изобутиленом и/или ТМК или МТБЭ (мольное отношение изо-С4Н8/СН2О≥3) при температуре 150-220oС и давлении, в 1,1-2,5 раза превышающем давление паров реакционной смеси при этих температурах, причем изобутилен и/или ТМК или МТБЭ подводят в первую реакционную зону, а формалин подводят в каждую зону. Изопрен, воду, непревращенные исходные реагенты отгоняют из каждой реакционной зоны и вводят в последующую и, наконец, отгоняют из последней реакционной зоны.

В качестве катализатора используют минеральные и органические кислоты - серную, фосфорную, борную, пара-толуолсульфокислоту и др. В зависимости от природы и концентрации катализатора, соотношения исходных реагентов и скорости подачи сырья конверсия формальдегида изменяется от 97 до 99,9%, а выход изопрена на превращенные формальдегид и изобутилен составляет соответственно 52-75 и 44-74% [European Patent Specification 0106323 B1, 25.04.1984 - прототип].

Недостатками способа-прототипа является сложность технологического оформления процесса получения изопрена и сравнительно невысокая селективность синтеза, обусловленная длительным пребыванием изопрена в реакционных зонах, что, как известно, приводит к смолообразованию.

Целью предлагаемого способа является усовершенствование процесса, упрощение его технологии и повышение выхода изопрена.

Задача решается и цели достигаются при проведении синтеза изопрена из ТМК и формальдегида или из ТМК и формальдегидобразующего вещества, например, ДМД, содержащего не более 10 мас. % примесей органических соединений, в единственной реакционной зоне, представляющей собой реакционно-дистилляционную колонну, при температуре в кубе колонны 130-170oС (предпочтительно 150-160oС) и давлении, на 20-30% превышающем давление насыщенных паров воды в указанном интервале температур, что обеспечивает преимущественное пребывание реагентов в жидкой фазе, с непрерывным удалением из зоны реакции образующихся изопрена и изобутилена, непревращенного сырья и большей части побочных продуктов. Процесс проводят в непрерывном или периодическом режиме, подавая в кипящий водный раствор кислоты-катализатора смесь ТМК, воды, формальдегида или ТМК, воды и соединения, образующего при гидролизе формальдегид, - ДМД. В качестве катализаторов процесса используют водные растворы любых веществ кислотного характера минерального или органического происхождения. Процесс проводят при установленным флегмовом числе при молярном соотношении ТМК/СН2О, равном 5-10, или ТМК/ДМД, равном 4,0-5,0, и при конверсии ТМК, не превышающей 20-60%.

Из верхней части реакционно-дистилляционной колонны отбирают погон, содержащий изопрен, изобутилен, непревращенное сырье и промежуточные и побочные продукты реакции. Из куба колонны выводят водный раствор кислоты-катализатора, содержащий некоторое количество растворенных органических веществ. Оба потока перерабатывают раздельно с целью выделения с помощью ректификации непревращенного сырья и промежуточных продуктов и вывода из системы "тяжелых" продуктов и избыточной воды. Сконденсированный погон разделяют на водную и органическую фазы и смешивают органическую часть с кубовым продуктом с целью извлечения из последнего растворенных в нем органических продуктов перед возвратом в реактор. Водную часть погона, примерно равную по массе количеству воды, образовавшейся по реакциям дегидратации ТМК и получения изопрена, подвергают очистке от органических веществ и выводят из системы.

Существенными отличительными особенностями предлагаемого способа от способа-прототипа являются:

- осуществление синтеза изопрена в одну стадию в объеме одной реакционной зоны;

- проведение процесса при неглубокой конверсии ТМК, равной 20-60%;

- использование в качестве сырья - источника формальдегида - ДМД, синтезированного из изобутилена и формальдегида и содержащего не более 10 мас.% примесей органических продуктов, образовавшихся в этом синтезе;

- проведение экстракции кубового продукта, возвращаемого в реактор, органической частью погона.

Преимуществами предлагаемого способа, по сравнению с прототипом, являются:

- более простая технология процесса, осуществляемого в объеме одной реакционной зоны с эффективным отводом изопрена из зоны реакции;

- более высокий выход изопрена на превращенный формальдегид (до 95%);

- снижение затрат на конденсацию и компримирование изобутилена;

- возможность длительного проведения процесса в непрерывном режиме без забивки аппаратуры и коммуникаций и отвода части водных потоков на сжигание.

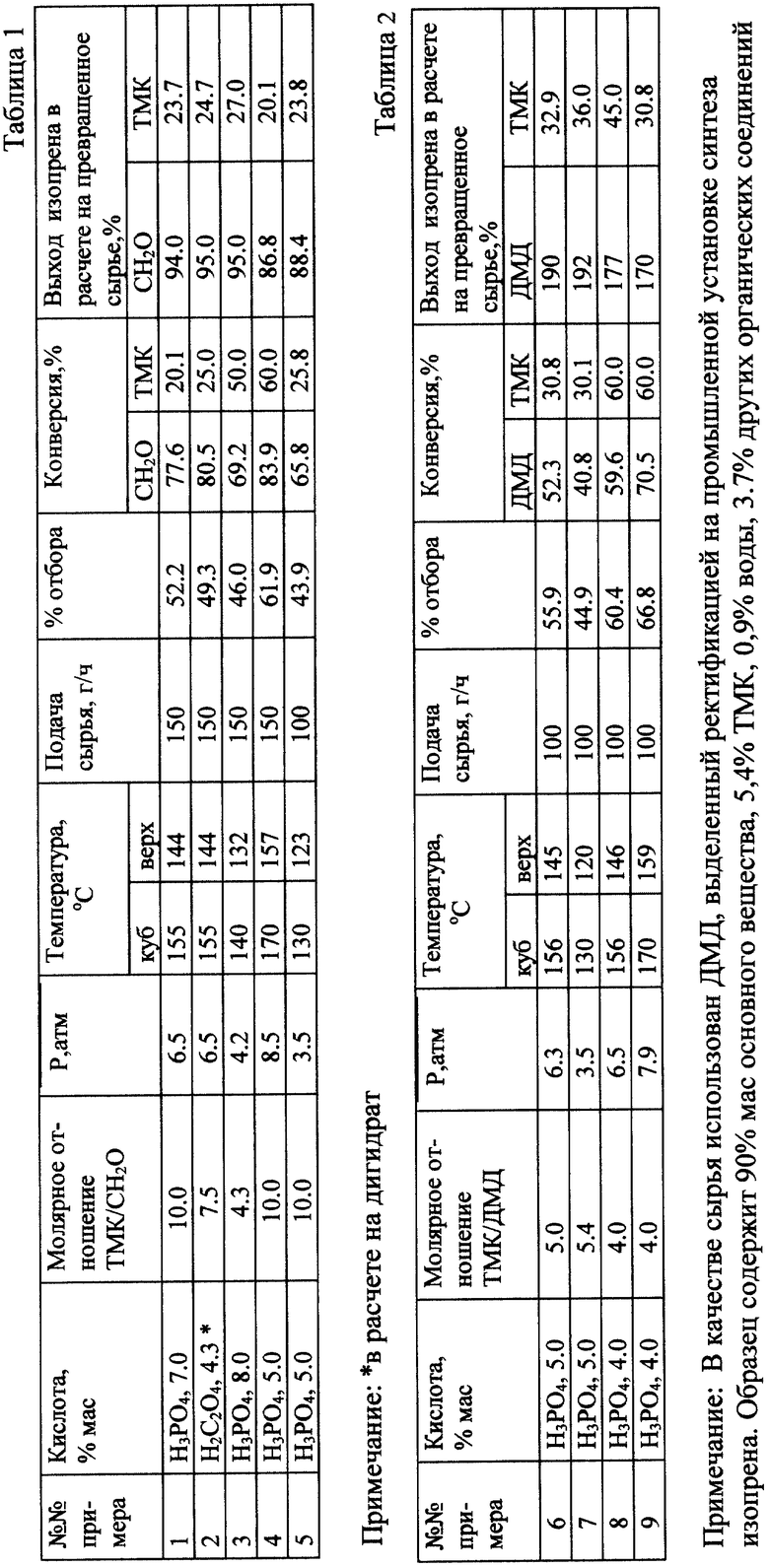

Промышленная применимость предлагаемого способа иллюстрируются следующими примерами.

Пример 1

В качестве реактора в опыте используется насадочная реакционно-дистилляционная колонна диаметром 450 мм и высотой 2400 мм, работающая под давлением. Объем куба колонны 0,5 л. Разделительная способность колонны в условиях работы под давлением 4-5 атм примерно соответствует эффективности колонны с Ч.Т.Т., равным 25-30. В куб колонны заливают 300 см3 7%-ного раствора фосфорной кислоты, под давлением 6,5 атм, доводят содержимое куба до кипения и начинают подачу насосом через сифонную трубку, доходящую до дна куба, 150 г/ч смеси, содержащей 3,3% СН2O, 80,7% ТМК и 16% воды. Молярное отношение ТМК/СН2О в сырье составляет 10. При установленном флегмовом числе 0,5-0,7 из верха колонны непрерывно отводят дистиллят, поступающий через холодильник-конденсатор в систему ловушек для сбора жидких и газообразных продуктов. При этом температура в кубе колонны 155oС, вверху - 144oС, давление 6,5 атм.

Через 2 ч после включения насоса прекращают обогрев и подачу сырья, охлаждают куб и анализируют состав кубового продукта и отгона. Методом потенциометрического титрования определяют в обоих потоках содержание кислоты и формальдегида, а методом ГЖХ - содержание органических компонентов.

Сконденсированный дистиллят разделяют на водную и органическую фазы и переносят органическую фазу в автоклав емкостью 0,5 л, в который предварительно помещена выгруженная из куба колонны жидкость. При температуре 40-50oС и давлении 2,5-3,0 атм содержание автоклава перемешивают в течение 1 ч и затем выгружают последовательно водную и органическую фазы. Водный слой, содержащий кислоту-катализатор, вновь загружают в куб колонны и повторяют опыт, описанный выше.

Конверсия формальдегида по данным анализа состава отгона и кубового продукта равна 77,6%, ТМК - 20%. Выход изопрена на превращенные формальдегид и ТМК составляет 94 и 23,7%. В табл.1 представлены средние результаты серии из 5 последовательных опытов с одним и тем же образцом кубового продукта.

Пример 2

Опыт проводят по методике, аналогичной описанной в примере 1, однако в куб колонны заливают 300 см3 4,3%-ного раствора щавелевой кислоты (в расчете на дигидрат Н2С2O4•2Н2O), а молярное отношение TMK/CН2O равно 7,5. Результаты опыта приведены в табл.1.

Пример 3

Опыт проводят по методике, аналогичной описанной в примере 1, однако температура в кубе 140oС, в верхней части колонны - 132-133oС, давление 4,3 атм. Молярное отношение ТМК/СН2O в сырье равно 5,0. Результаты опыта представлены в табл.1.

Пример 4

Опыт проводят по методике, аналогичной описанной в примере 1, однако температура в кубе 170oС, в верхней части колонны 157oС, давление 8,5 атм. Концентрация фосфорной кислоты в кубовой жидкости равна 5 мас.%, а молярное отношение ТМК/СН2О равно 10. Результаты опыта представлены в табл.1.

Пример 5

Опыт проводят по методике, аналогичной описанной в примере 1, однако температура в кубе 130oС, в верхней части колонны 122oС, давление 3,5 атм. Концентрация фосфорной кислоты в кубовой жидкости равна 5 мас.%, а молярное отношение ТМК/СН2O равно 10. Результаты опыта представлены в табл.1.

Пример 6

В куб колонны заливают 300 см3 5%-ного раствора фосфорной кислоты, затем под давлением 4,5 атм доводят содержимое куба до кипения и начинают подачу насосом через сифонную трубку, доходящую до дна куба, 100 г/ч смеси, содержащей 20,75% ДМД, 70,72% ТМК и 8,53% воды. Молярное отношение ТМК/ДМД в сырье составляет 5,0. При установленном флегмовом числе 0,5-0,7 из верха колонны непрерывно отводят дистиллят, поступающий через холодильник-конденсатор в систему ловушек для сбора жидких и газообразных продуктов. При этом температура в кубе колонны 156oС, вверху - 145oС, давление 6,3 атм.

Через 3 ч после включения насоса прекращают обогрев и подачу сырья, охлаждают куб и анализируют состав кубового продукта и отгона.

При стоянии отгон разделяется на органическую (263,5 г) и водную (22,7 г) фазы. Отделяют водную фазу в делительной воронке и смешивают органическую часть отгона с кубовым продуктом колонны в делительной воронке и после энергичного встряхивания дают смеси отстояться в течение нескольких минут. При разделении смеси получают 301 г водной и 248 г органической фазы. Водную фазу (рафинат) вновь загружают в куб реакционно-дистилляционной колонны и повторяют опыт. Средние результаты серии из 6 последовательных опытов, проведенных с одним и тем же образцом кубового продукта, представлены в табл.2.

Пример 7

Опыт проводят по методике, аналогичной описанной в примере 6, однако температура в кубе 130oС, в верху колонны 120oС, давление 3,5 атм. Результаты опыта представлены в табл.2.

Пример 8

Опыт проводят по методике, описанной в примере 6, однако в куб колонны подают 100 г/ч смеси, содержащей 25,94% ДМД, 66,19% ТМК и 7,87% воды. Мольное отношение ТМК/ДМД в сырье составляет 4. Результаты опыта представлены в табл. 2.

Пример 9

Опыт проводят в условиях примера 6, однако давление в системе составляет 7,9 атм, температура в кубе 170oС, в верху колонны 159oС. Результаты опыта представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1999 |

|

RU2156234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2261855C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

Изобретение относится к области нефтехимии и может быть использовано при производстве изопрена - мономера для синтетического каучука. Предложен одностадийный способ получения изопрена из формальдегида и триметилкарбинола или соединения, образующего формальдегид при гидролизе, например 4,4-диметилдиоксана-1,3 и триметилкарбинола, (при стехиометрическом избытке последнего) в присутствии кислоты-катализатора, осуществляемый при подаче исходных реагентов в куб реакционно-дистилляционной колонны, по верху которой при установленном флегмовом числе отгоняется изопрен и изобутилен. Процесс проводят при температуре в кубе колонны, равной 130-170oС под давлением, на 20-30% превышающем давление паров воды при заданной температуре и при конверсии ТМК 20-60%. Технический результат - упрощение технологии и повышение селективности процесса. 3 з.п. ф-лы, 2 табл.

| US 4511751 А, 16.04.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2132321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1999 |

|

RU2156234C1 |

| SU 1616062 А1, 27.07.1996 | |||

| JP 59184136 А, 19.10.1984. | |||

Даты

2002-06-27—Публикация

2001-03-06—Подача