Изобретение касается способа изготовления заглушки разливочного ковша, выполненной из жаростойкого огнеупорного бетона, для металлургических разливочных ковшей, а также к заглушке для разливочного ковша.

Огнеупорные заглушки разливочного ковша изготавливаются согласно уровню техники путем литья, например, гидравлически связанного огнеупорного бетона в форму или в виде прессованной детали. Они применяются, например, в ковшах для разливки стали в виде дисков задвижки и служат для открывания и закрывания металлической емкости. Для этого соответствующая поверхность заглушки должна скользить по сливному отверстию ковша для обеспечения надежного открывания и закрывания сливного отверстия.

На практике это требование часто сталкивается с трудностями, так как соответствующие поверхности скольжения входят в непосредственный контакт с агрессивным и горячим расплавом, и могут образовываться пригары, ухудшающие функционирование заглушки.

Кроме того, вследствие больших различий в температурах или высокой термической нагрузки на соответствующие зоны поверхности скольжения, в заглушке возникают высокие тепловые напряжения, приводящие к трещинам и преждевременному разрушению заглушки.

Для предотвращения пригаров на поверхностях скольжения в запорных задвижках и улучшения свойств скольжения является известной пропитка заглушек углеродосодержащими средами, например, смолой или примешивание соответствующих присадок перед разливкой огнеупорного бетона.

Такая запорная задвижка известна, например, из DE-PS 2624299.

Однако, в заглушке разливочного ковша, изготовленной в соответствии с этой публикацией, применяется огнеупорный бетон, который после обжига имеет сравнительно высокую прочность на сжатие в холодном состоянии, равную по меньшей мере 7•107 Па. Но при таких прочных на сжатие сортах бетона возникают проблемы при изготовлении вследствие примешивания к ним, например, сажи, смолы или графита в качестве антифрикционного материала. Так как даже пропитывание известных заглушек, например, смолой вследствие достаточно низкой пористости, имеющейся у таких высокопрочных сортов огнеупорного бетона, не приводит к требующейся глубине проникновения носителей углерода в огнеупорный бетон, на практике такие заглушки применяться не могут.

Наряду с улучшением антифрикционных свойств запорных задвижек в металлургических емкостях, встраивание углерода в структуру, например, огнестойких деталей из магнезии, доломита или боксита повышает срок их службы.

Поэтому такие прессовые заготовки пропитывают органическими носителями углерода способом пропитки под давлением. По сравнению с задвижками, пропитанными смолой, они имеют более высокий срок службы и повышенную коррозионную стойкость по отношению к шлакам и агрессивным газам.

Однако, например, у литых жаростойких заглушек из огнеупорного бетона с гидросвязующим до сих пор способ пропитки под давлением не применялся, так как глубина проникновения носителя углерода была слишком мала. Кроме того, в известных заглушках разливочных ковшей не решена проблема различного теплового удлинения под воздействием горячего расплава металла, вызывающего отслоение и трещины в зоне углубления.

Кроме того, известен способ изготовления заглушки разливочного ковша, выполненный из жаростойкого огнеупорного бетона, включающий заливку пастообразного огнеупорного бетона в литейную форму, уплотнение его, например, вибрацией, сушку, пропитку под давлением высушенного огнеупорного бетона носителем углерода и термообработку его в печи с восстановительной атмосферой для выжигания носителя углерода и выделения углерода (патент DE 4221773, кл. C 04 B 35/68, 05.01.94).

В основу изобретения положена задача создать способ изготовления заглушки металлургических разливочных ковшей, выполненной из жаропрочного бетона, в котором, с одной стороны, углерод может включаться в структуру бетона с достаточной глубиной проникновения, а с другой стороны, возможны значительные тепловые удлинения в зоне уплотняемых поверхностей без разрушения задвижки.

Эта задача решается следующими признаками способа:

а) установка предварительно изготовленного, отлитого или отпрессованного кольца из огнеупорного бетона в литейную форму таким образом, что кольцо концентрически охватывает получаемый позже, заполненный литейным стержнем сливной канал, причем нижняя сторона кольца располагается заподлицо на дне литейной формы,

б) заливка верхней стороны и наружной периферийной поверхности кольца или заполнение литейной формы пастообразным огнеупорным бетоном,

в) уплотнение залитого огнеупорного бетона, например, вибрацией,

г) сушка уплотненного огнеупорного бетона,

д) пропитка высушенного огнеупорного бетона носителем углерода способом пропитки под давлением,

е) термообработка пропитанного огнеупорного бетона в печи с восстановительной атмосферой для выжигания носителей углерода с выделением углерода.

С помощью описанных признаков способа впервые может быть применен жаростойкий огнеупорный бетон для изготовления жаростойких заглушек разливочных ковшей, в которых в структуру на достаточную глубину путем пропитки под давлением может вводиться кислород. С помощью кольца, вкладываемого в литейную форму перед заливкой, совершенно неожиданным способом одновременно достигается компенсация значительно более высоких термических нагрузок без возникновения трещин, благодаря чему можно изготовить заглушки со значительно более высокими свойствами уплотнения и увеличенным сроком службы.

В предпочтительной форме выполнения способа согласно изобретению заготовка во время или после заливки пастообразного огнеупорного бетона подвергается обработке с разрежением. Благодаря этому включенные в еще пастообразную бетонную массу струи газа направляются наружу и при этом создают капилляры или поры, через которые может происходить дальнейшее усиленное проникновение носителя углерода в бетонную массу для дальнейшей пропитки.

Нет необходимости подвергать разрежению всю массу бетона на этой стадии изготовления, более того, является достаточным, если литейная форма сначала заполняется пастообразным бетоном только в области дна. При этом литейная форма находится на гладкой подложке, на которую заливается огнеупорный бетон, благодаря чему в этой зоне возникают поверхности, служащие позже в качестве поверхностей скольжения с хорошей плоскостностью. Т.к. нижняя сторона уложенного кольца заподлицо расположена на дне литейной формы, плоскостность не ухудшается при укладке кольца.

За счет уплотнения материала согласно изобретению, например, вибрацией залитая масса уплотняется и при этом предотвращается образование внутри нее пустот.

Перед заливкой пастообразного огнеупорного бетона в литейную форму вставляется стержень, который образует в дальнейшем в готовой заглушке сливной канал.

В качестве литейной формы в способе изготовления согласно изобретению, предпочтительно, применяется листовая оболочка, которая действует в качестве утрачиваемой палубки.

После того, как литейная форма полностью залита огнеупорным бетоном, в случае необходимости осуществлена обработка разрежением и материал уплотнен, отформованная заготовка с залитым кольцом транспортируется в сушильную камеру и там сушится под воздействием тепла. Процесс сушки повышает прочность заготовки. При сушке следует обратить внимание на то, чтобы не было большой разницы температур или скачков температуры, потому что могут разрушиться поры, имеющиеся на поверхности скольжения заглушки, и дальнейшая пропитка на достаточную глубину больше не будет возможна.

После сушки или процесса связывания огнеупорного бетона заглушку можно без проблем транспортировать и поместить в автоклав для проведения пропитки под давлением.

Сам процесс пропитки под давлением осуществляют известным образом. Сначала автоклав может вакуумироваться вакуумным насосом с удалением газов из заготовки. Имеющиеся поры или капилляры подготавливаются при этом для пропитки носителем углерода. По окончании обработки разрежением в автоклаве углеродосодержащая пропитывающая жидкость, например, жидкий раствор фенольной смолы отсасывается. Это можно сделать благодаря тому, что автоклав соединен через трубопровод с накопителем, содержащим пропитывающую жидкость. За счет разрежения, имеющегося в автоклаве, жидкость может поступать в автоклав без дополнительных насосов и обтекать находящиеся в нем сырые заглушки. После того, как в автоклаве установится определенный уровень жидкости, трубопровод перекрывается посредством клапана и в автоклав подводится через напорный трубопровод давление. Благодаря этому облегчается проникновение пропитывающей жидкости в тонкие поры или капилляры, выходящие на поверхность огнеупорного бетона. По окончании времени обработки, которое, в зависимости от пористости, имеющейся у применяемого бетона, может составлять несколько часов, трубопровод сообщается с накопителем и пропитывающая жидкость под действием избыточного давления, господствующего в автоклаве, возвращается в накопитель. Для этого дополнительные насосы не требуются, благодаря чему может поддерживаться чрезвычайно малый расход пропитывающего средства.

Вслед за последней описанной операцией обработки пропитанные заглушки термообрабатываются в печи. Целью этой термообработки является выделение из огнеупорного бетона находящейся в нем пропитывающей жидкости. В процессе выделения пропитывающий раствор распадается с превращением твердого углерода в газообразные составляющие, поступающие в атмосферу печи. В случае применения смеси фенола со смолой, эти газы сгорают, вследствие чего атмосфера в печи может восстановительно регулироваться. Благодаря этому одновременно предотвращается окисление углерода, выделяющегося в порах бетонного тела с образованием монооксида углерода или двуокиси углерода. В зависимости от применяемой пропитывающей жидкости, в печи можно поддерживать различные температуры выжигания пропитки, которые могут составлять 300 - 1200oC. Для процесса выжигания пропитки носителя углерода, наряду с температурой, само собой разумеется, решающее значение имеет и время пребывания заготовок в печи.

После процесса термообработки полученные заглушки можно использовать, причем, в случае необходимости, поверхности скольжения или нижнюю поверхность кольца можно подшлифовать для того, чтобы обеспечить надежное функционирование при открывании и закрывании выпускного отверстия в ковше.

Изготовленные заглушки можно отрегулировать путем соотношения исходной смеси огнеупорного бетона таким образом, что он после обжига при температуре 1400oC имеет прочность на сжатие в холодном состоянии, максимально 7х107 Па. Эти запорные задвижки имеют, по сравнению с высокопрочными, гораздо более высокие свойства. Одновременно за счет регулирования бетона на такую прочность на сжатие в холодном состоянии, обеспечивается получение пористости в указанных границах.

Механические и антифрикционные свойства и глубина проникновения углерода в предварительно изготовленное кольцо, в описанном способе изготовления играют лишь второстепенную роль, поскольку кольцо должно воспринимать только тепловое расширение в зоне сливного канала, и поэтому его геометрические параметры могут поддерживаться сравнительно малыми. В качестве предварительно изготовленных колец могут применяться, предпочтительно, кольца с внутренним диаметром 50 - 180 мм, толщиной 10 - 60 мм, а также с толщиной стенки 10 - 60 мм, что не ухудшает хорошие свойства скольжения или срок службы уплотняемых поверхностей.

За счет того, что литейная форма для заглушки разливочных ковшей служит в качестве утрачиваемой опалубки, изготовление задвижки возможно без применения специальных литейных форм, без возникновения проблем и без особых затрат. Литейные стержни, применяемые для образования в дальнейшем сливного патрубка, удаляются известным образом после затвердевания жаропрочного материала.

Запорная задвижка согласно изобретению после ее применения может полностью поступать на вторичную переработку. Для этого отделяют листовую оболочку от жаропрочного материала, размельчают и добавляют в новую смесь бетон, в то время, как металл может идти в переплавку. При этом не возникает никаких отходов.

Сушка заготовки после литья осуществляется, в зависимости от полученной пористости, при температуре 200 до 800oC.

Для проведения пропитки под давлением, в автоклав, применяемый в качестве камеры для пропитки, подводится избыточное давление или он подвергается вакуумированию. За счет этого пропитывающая жидкость без проблем вводится по трубопроводу из накопителя в автоклав и возвращается в него после окончания пропитки под давлением. При этом дополнительные транспортирующие насосы, которые могли бы вызвать значительные дополнительные расходы, не требуются.

Пористость задвижки для ковшей регулируется, предпочтительно, таким образом, что она составляет 10 - 60% от его объема.

За счет регулируемой соответствующим образом пористости, в аналогичной зависимости изменяется вес изготавливаемой заготовки. Удельный вес высушенной заготовки, так называемая плотность заготовки, может составлять 0,2 до 3,2 кг/дм3.

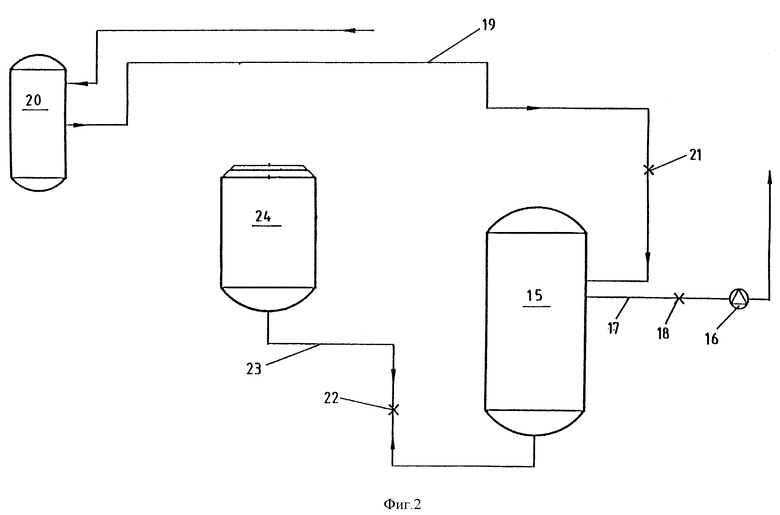

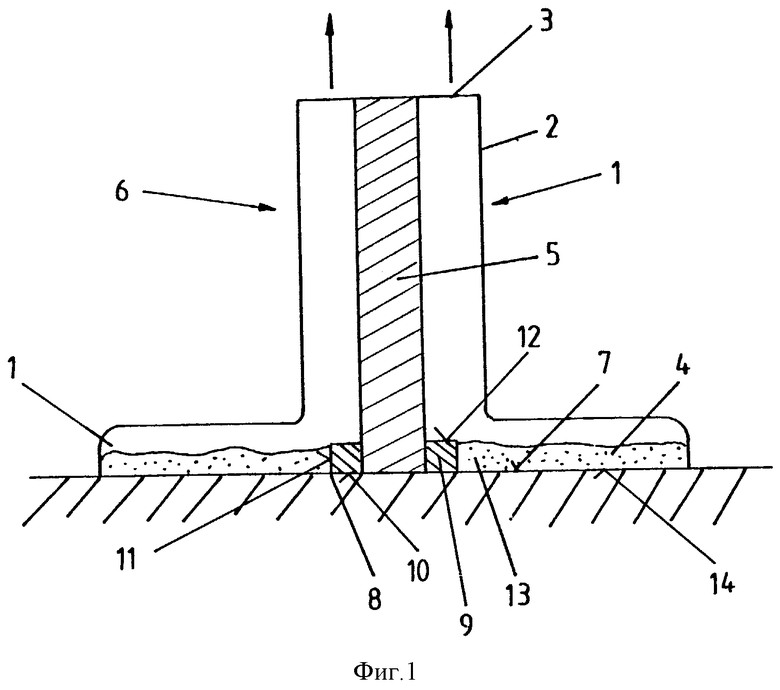

На фиг. 1 показан разрез литейной формы для заглушки разливочного ковша; на фиг. 2 - технологическая схема пропитки под давлением запорной задвижки такого рода.

Литейная форма, показанная на фиг. 1 в сечении, состоит из листовой оболочки 2, в которую через верхнее отверстие 3 заливают пастообразный жаростойкий огнеупорный бетон. Листовая оболочка 2 после затвердевания огнеупорного бетона со связующим служит в качестве утрачиваемой формы так, что не требуется специальных литейных форм.

Внутри листовой оболочки 2 вставлен сердечник 5, который удаляется после схватывания огнеупорного бетона 4 так, что образуется сливной канал 6 для вытекающего жидкого металла. Литейная форма 1 устанавливается своей нижней стороной 7 на очень гладкую, например, хромированную, в случае необходимости, отшлифованную подложку 8. Подложка 8 лежит на не показанном на чертеже вибрационном столе, благодаря чему огнеупорный бетон 4 может приводиться в вибрацию внутри листовой оболочки 2 и уплотняться.

Концентрически вокруг стержня 5, перед заполнением литейной формы огнеупорным бетоном, вкладывается предварительно изготовленное кольцо 9 таким образом, что оно располагается своей нижней стороной 10 заподлицо на подложке 8.

После того, как внешняя окружная поверхность 11 или верхняя сторона 12 кольца 9 будет залита пастообразным огнеупорным бетоном 4, литейная форма 1 приводится в вибрацию и огнеупорный бетон 4 уплотняется. Одновременно, с помощью также не показанного на чертеже вакуумного насоса, в полости литейной формы 1 создается разрежение, которое приводит к дегазации ранее залитого слоя 13 огнеупорного бетона 4 и к возникновению пор или капилляров.

Поверхность скольжения 14, образованная на подложке 8, при более позднем использовании запорной задвижки прилегает к сливному отверстию ковша и может открывать или закрывать его путем смещения в сторону.

На технологической схеме, представленной на фиг. 2, показана установка для пропитки высушенной задвижки для разливочной емкости согласно изобретению. Установка состоит из автоклава 15, который может вакуумироваться с помощью вакуумного насоса 16 через трубопровод 17. Трубопровод 17 может запираться через клапан 18. Автоклав 15 соединен через еще один трубопровод 19 с напорным котлом 20, который через насос, не показанный на чертеже, снабжается сжатым воздухом. Трубопровод 19 также может запираться клапаном 21.

На нижнем конце автоклава 15 предусмотрен нагнетательный трубопровод 23, запираемый клапаном 22, который соединяет автоклав с накопителем 24, содержащим пропитывающую жидкость.

На задвижки, находящиеся внутри автоклава 15, можно, таким образом, воздействовать избыточным давлением или разрежением.

Если при разрежении, имеющемся в автоклаве 15, клапан 22 открыт, пропитывающая жидкость сама по себе перетекает из накопителя 24 в автоклав 15 и обтекает стапелированные в нем запорные задвижки.

В описании и на чертежах нет необходимости показывать печи, предусмотренные для сушки или термообработки с целью выжигания пропитки, поскольку эти агрегаты выполнены в виде сушильных камер или печей для обжига и достаточно хорошо известны.

Изготовление заглушек для разливочных ковшей или их транспортировка от отдельных агрегатов обработки может осуществляться вручную, само собой разумеется, отдельные операции изготовления могут также автоматизироваться с применением соответствующих устройств для транспортировки и загрузки. Но управление отдельными агрегатами может осуществляться автоматически, посредством программируемых блоков управления давлением, температурой и временем обработки.

Изобретение относится к металлургии. В литейную форму устанавливают кольцо, предварительно изготовленное из огнеупорного бетона. Кольцо концентрично окружает сливной канал. Затем заполняют литейную форму пастообразным огнеупорным бетоном, уплотняют залитую массу, высушивают и пропитывают под давлением носителем углерода. Затем носителем углерода выжигают при термообработке в восстановительной атмосфере с выделением углерода. В случае необходимости, в процессе изготовления производят одну или несколько обработок разрежением. Поверхность скольжения заглушки разливочных ковшей имеет очень высокие свойства при использовании. Предварительно изготовленное кольцо может одновременно компенсировать повышенные технические нагрузки в зоне сливного канала. 2 с. и 13 з.п. ф-лы, 2 ил.

| DE 4221773 А1, 05.01.94 | |||

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРОВ, СОДЕРЖАЩИХ СЛОЖНОЭФИРНЫЕ ГРУППЫ | 2013 |

|

RU2624299C2 |

| DE 3337105 А, 15.05.85 | |||

| Способ пункционной биопсии объемных образований щитовидной железы | 2018 |

|

RU2727742C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Плита для бесстопорной разливки металлов | 1989 |

|

SU1664460A1 |

Авторы

Даты

1999-08-27—Публикация

1995-03-14—Подача