Изобретение относится к литейноу лроиэводству, в частно ти к устойствам для разливки металла в фору.

Цель изобретения - улучшение условий формирования струи, обеспечение плавного регулирования расхоа металла и повышение надежности.

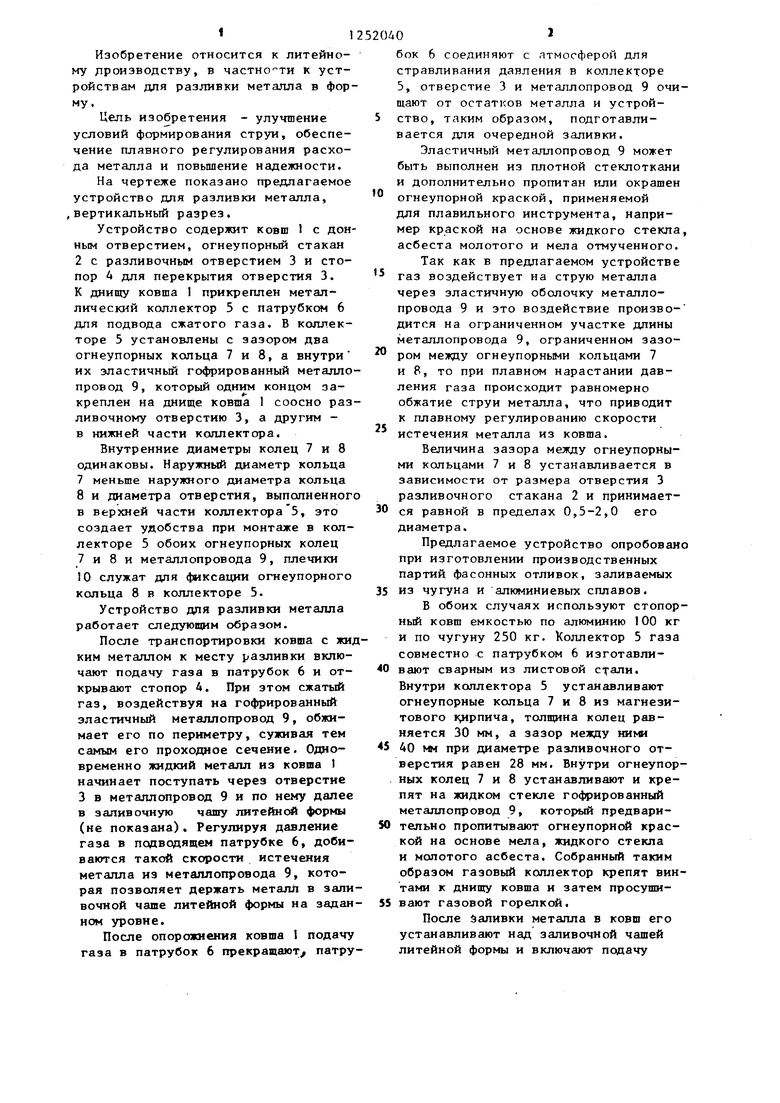

На чертеже показано предлагаемое устройство для разливки металла, вертикальный разрез.

Устройство содержит ковш 1 с дон- ньсм отверстием, огнеупорный стакан

2с разливочным отверстием 3 и стопор для перекрытия отверстия 3.

К днищу ковша 1 прикреплен металлический коллектор 5 с патрубком 6 для подвода сжатого газа. В коллекторе 5 установлены с зазором два огнеупорных кольца 7 и 8, а внутри их эластичный гофрированный металло- провод 9, который одним концом закреплен на днище ковша 1 соосно разливочному отверстию 3, а другим - в нижней части коллектора.

Внутренние диаметры колец 7 и 8 одинаковы. Наружный диаметр кольца

7меньше наружного диаметра кольца

8и диаметра отверстия, выполненного в верхней части коллектора 5, это создает удобства при монтаже в коллекторе 5 обоих огнеупорных колец

7 и В и металлопровода 9, плечики 10 служат для фиксации огнеупорного кольца 8 в коллекторе 5.

Устройство для разливки металла работает следующим образом.

После транспортировки ковша с жидким металлом к месту разливки включают подачу газа в патрубок 6 и открывают стопор 4. При зтом сжатый газ, воздействуя на гофрированный эластичный металлопровод 9, обжимает его по периметру, суживая тем самым его проходное сечение. Одновременно жидкий металл из ковша 1 начинает поступать через отверстие

3в металлопровод 9 и по нему далее в заливочную чашу литейнсЛ формы (не показана). Регулируя давление газа в подводящем патрубке 6, добиваются такой скорости истечения металла из металлопровода 9, которая позволяет держать металл в заливочной чаше литейной формы на заданном уровне.

После опорожнения ковша 1 подачу газа в патрубок 6 прекращают патру

5

0

5

бок 6 соединяют с атмосферой для стравливания давления в коллекторе 5, отверстие 3 и металлопровод 9 очищают от остатков металла и устройство, таким образом, подготавливается для очередной заливки.

Эластичный металлопровод 9 может быть выполнен из плотной стеклоткани и дополнительно пропитан или окрашен огнеупорной краской, применяемой для плавильного инструмента, например краской на основе жидкого стекла, асбеста молотого и мела отмученного.

Так как в предлагаемом устройстве газ воздействует на струю металла через эластичную оболочку металлопровода 9 и это воздействие произво- дится на ограниченном участке длины металлопровода 9, ограниченном зазором между огнеупорными кольцами 7 и 8, то при плавном нарастании давления газа происходит равномерно обжатие струи металла, что приводит к плавному регулированию скорости истечения металла из ковша.

Величина зазора между огнеупорными кольцами 7 и 8 устанавливается в зависимости от размера отверстия 3 разливочного стакана 2 и принимается равной в пределах 0,5-2,0 его диаметра.

Предлагаемое устройство опробовано при изготовлении производственных партий фасонных отливок, заливаемых из чугуна и алюминиевых сплавов.

В обоих случаях используют стопорный ковш емкостью по алюминию 100 кг и по чугуну 250 кг. Коллектор 5 газа совместно с патрубком 6 изготавливают сварным из листовой . Внутри коллектора 5 устанавливают огнеупорные кольца 7 и 8 из магнезитового к;ирпича, толш;ина колец равняется 30 мм, а зазор между ними 5 40 мм при диаметре разливочного отверстия равен 28 мм. Внутри огнеупорных колец 7 и 8 устанавливают и крепят на жидком стекле гофрированный металлопровод 9, который предвари- 0 тельно пропитывают огнеупорной краской на основе мела, жидкого стекла и молотого асбеста. Собранный таким образом газовый коллектор крепят винтами к днищу ковша и затем просуши- 55 вают газовой горелкой.

После ааливки металла в ковш его устанавливают над заливочной чашей литейной формы и включают подачу

0

5

0

сжатого аргона в патрубок 6 через редуктор. В начале подают максимальное давление - около 8 бар, и открывают стопор 4. При этом металл из ковша не выпивается. Затем постепен- но уменьшают давление газа и металл начинает вытекать из ковша и заполнять заливочную чашу.

При давлении сжатого газа в пределах 5-7 бар в начале разливки уста навливается необходимая скорость истечения металла из ковша. К концу опорожнения ковша достаточно уже 2-3 бар давления аргона, чтобы поддерживать установившуюся скорость заливки.

Опробование устройства показывает что путем изменения давления сжатого газа в пределах 1,5-8 бар можно плавно регулировать расход металла. Так

при диаметре разливочного отверстия ковша 28 мм расход алюминиевого ва можно устанавливать в пределах 3-4 кг/с, расход чугуна в пределах 1-10 кг/с. Опробование показывает также высокую надежность устройства в работе и качественное формирование струи металла, вытекающего из ковша, которая имела компактную форму без эффекта расслоения и деления струи на части.

Применение предлагаемого устройства для paзливJcи металла эффективно и может найти широкое применение при заливке из стопорных ковшей фасонных отливок и слитков из цветных и черных металлов, а также тугоплавких сплавов, особенно для ковшей емкостью от 50 кг и выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЛИВКИ МЕТАЛЛА ПОД НИЗКИМ ДАВЛЕНИЕМ В ПЕСЧАНУЮ ФОРМУ, ПЕСЧАНАЯ ФОРМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046692C1 |

| СПОСОБ ЗАЛИВКИ МЕТАЛЛОВ С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ ПОД НИЗКИМ ДАВЛЕНИЕМ В МНОГОСТУПЕНЧАТУЮ ПЕСЧАНУЮ ФОРМУ, ПЕСЧАНАЯ ФОРМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044600C1 |

| СПОСОБ ЗАЛИВКИ МЕТАЛЛА ПОД НИЗКИМ ДАВЛЕНИЕМ В МНОГОСТУПЕНЧАТУЮ ПЕСЧАНУЮ ФОРМУ, ПЕСЧАНАЯ ФОРМА И УСТАНОВКА ДЛЯ ЕЕ ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046034C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ СТРУИ МЕТАЛЛА | 1972 |

|

SU419317A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Металлопровод | 1980 |

|

SU929314A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Устройство для модифицирующей обработки жидкого чугуна | 1987 |

|

SU1608227A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ СТРУИ МЕТАЛЛА | 1972 |

|

SU419317A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СТОПОРНОЕ УСТРОЙСТВО для РАСПЛАВЛЕННОГО МЕТАЛЛА | 0 |

|

SU174343A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1985-02-18—Подача