Изобретение относится к области металлургии и в частности к разливке металлов и сплавов из металлургических емкостей.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является поворотный шиберный затвор для металлургических емкостей (а.с. 1673264), содержащий установленный в донной футеровке емкости корпус, в котором размещен неподвижный блок и сопряженный с ним поворотный блок с различным каналом и огнеупорными пористыми вставками. В верхней части неподвижного и поворотного блоков, расположенной над данной футеровкой, выполнены каналы для слива металла, которые соединены с разливочным каналом.

Однако данный затвор имеет следующие недостатки:

1. Сложность конструкции.

2. Неизбежное образование настылей в каналах неподвижного блока из-за их значительной длины, а также на выходном торце разливочного канала поворотного блока в процессе разливки.

3. Недостаточная надежность конструкции.

В случае поломки поворотного блока затвор будет выведен из строя жидким металлом.

Изобретение направлено на повышение надежности, снижение эксплуатационных затрат и расширение технологических возможностей.

Для этого в вентиле для металлургических емкостей, содержащем неподвижный блок, установленный в донной футеровке емкости и расположенный верхней частью над ней, и сопряженный с ним поворотный блок с огнеупорными пористыми вставками и разливочным каналом, ось которого перпендикулярна оси каналов, выполненных в верхней части неподвижного и поворотного блоков; поворотный блок выполнен в виде сердечника, внутренний торец которого опирается на верхнюю часть неподвижного блока, а сливное отверстие разливочного канала и выпускные отверстия каналов неподвижного блока выполнены диффузорно и конфузорно соответственно.

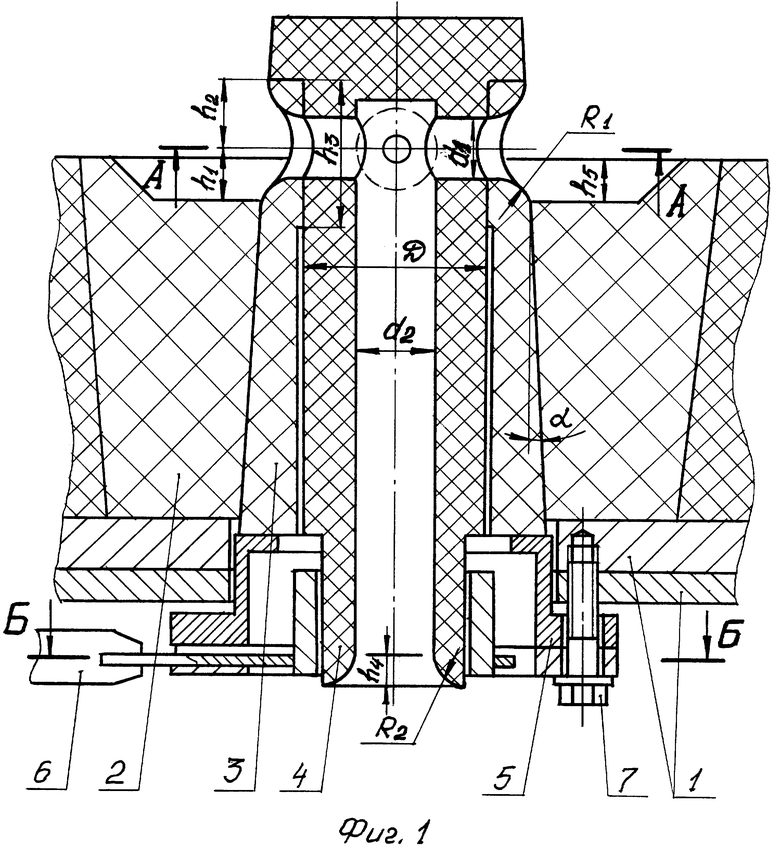

На фиг. 1 изображен вентиль для металлургических емкостей, общий вид,

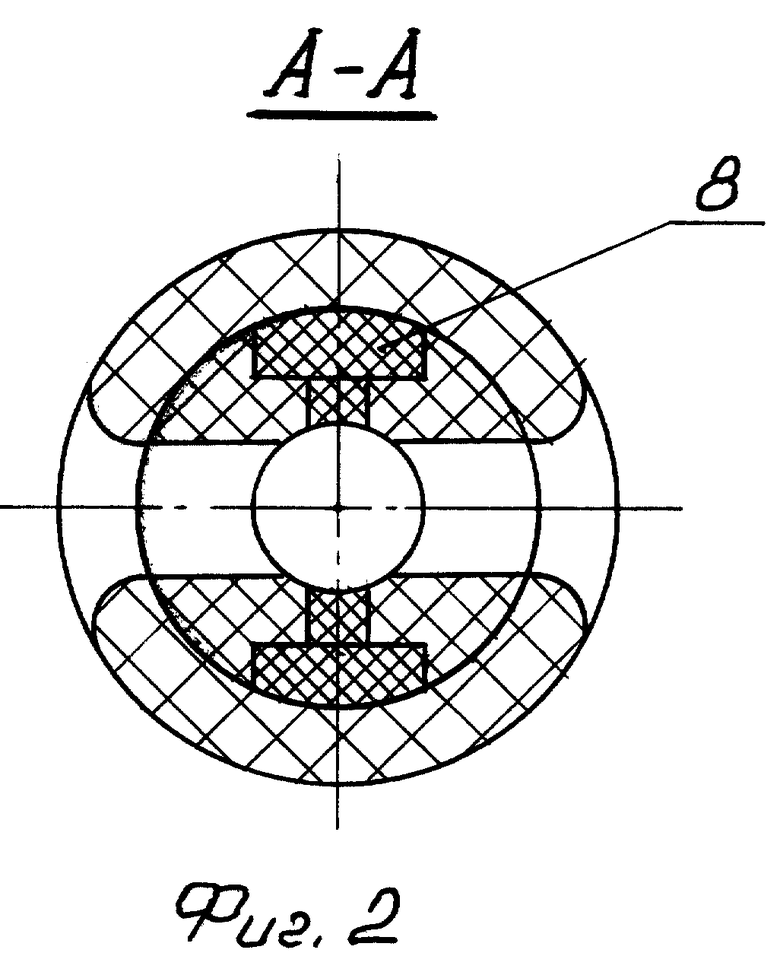

на фиг. 2 - разрез А-А на фиг. 1,

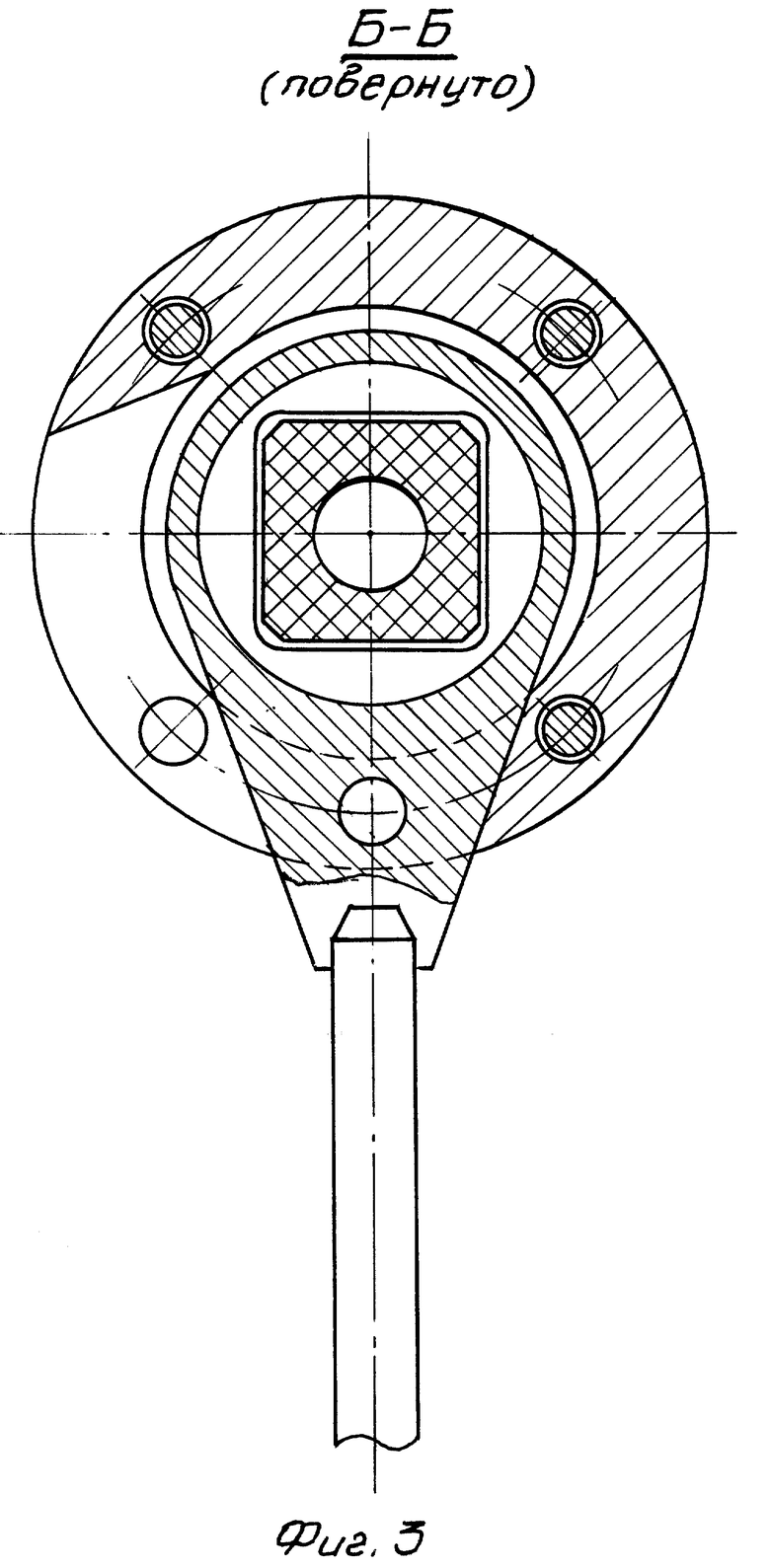

на фиг. 3 - разрез Б-Б на фиг. 1.

Вентиль для металлургических емкостей представляет собой следующее.

В днище металлургической емкости 1 с помощью вставки 2 зафутерован неподвижный блок 3, в котором размещен поворотный блок 4. Со стороны слива металла на блок 4 одеты поддерживающая втулка 5 и приводной рычаг 6. Втулка 5 крепится к металлургической емкости 1 с помощью болтов 7. В верхней части поворотного блока 4 размещены вставки 8 из огнеупорного пористого материала. Гнезда под вставки 8 выполнены вдоль оси, перпендикулярной оси поворотного блока 4, а также перпендикулярной и пересекающей ось отверстий диаметром d1 в блоке 4.

Диаметр d1 выбирают таким образом, чтобы S1 + S1 ≥ S2, где S1 - площадь отверстия диаметром d1, S2 - площадь отверстия диаметром d2.

Диаметр d2 поворотного блока 4 определяют исходя из напора металла и необходимого весового расхода металла в единицу времени.

Неподвижный блок 3 и поворотный блок 4 изготовлены из огнеупорного материала. Боковая поверхность блока 3 выполнена в виде усеченного конуса с углом при вершине α = 3-7°.

В центральной части неподвижного блока 3 выполнено сквозное отверстие. На глубину h3 отверстие имеет диаметр D. На этом участке блок 4 сопрягается с блоком 3 с зазором 0,15 - 0,18. На остальном участке сопряжение составляет зазор 0,5 - 1,0. Наличие зазоров между неподвижным и поворотным блоками предотвращает заклинивание их относительно друг друга. Так как блок 3 в районе футеровки разогревается значительно меньше, чем блок 4 в процессе слива металла, то и боковой зазор на этом участке выполнен больше, чем на участке размером h3.

Диаметр D и толщину стенок определяют исходя из свойств огнеупорный материалов неподвижного и поворотного блоков, а также сил трения между этими блоками на участке размером h3. Для снижения сил трения используют известные графитовые смазки.

h3 = h1 + h2 + n, где h1 - расстояние от днища футеровки до оси выпускных отверстий диаметром d1. С целью более полного слива металла и шлака из емкости, с целью продления срока службы вентиля и с целью устранения попадания засора в процессе разливки берут h1 = (1,5 - 2,0) • d1, h2 - расстояние от верхнего торца корпуса до оси выпускных отверстий диаметром d1, h2 = (1,5 - 2,0) • d1.

Этот размер является оптимальным с точки зрения прочности и расхода материала на блоки 3 и 4.

n - глубина прогрева футеровки на температуру, близкую к температуре металла.

В верхней части блока 3 для слива металла выполнены два диаметрально противоположных выпускных отверстия диаметром d1 с конфузорными входными участками радиусом R1. Радиус R1 необходимо принимать равным толщине стенки корпуса на участке h1 - d1/2.

Поворотный блок 4 выполнен в виде сердечника, внутренний торец которого опирается на верхнюю часть неподвижного блока 3. В поворотном блоке 4 также выполнены отверстия диаметром d1, которые при сборке совпадают с отверстиями неподвижного блока 3. Кроме этого в поворотном блоке 4 выполнено сливное отверстие диаметром d2, которое со стороны слива металла заканчивается диффузорным участком радиусом R2 = d2 на величину h4 = (0,7 - 1,0) • d, h5 = (1,0 - 1,5) • d1, h5 - расстояние от днища футеровки до днища емкости.

Вентиль для металлургических печей работает следующим образом.

Перед заполнением емкости металлом вентиль закрыт, а именно поворотный блок 4 расположен в блоке 3 таким образом, что вставки 8 находятся напротив отверстий неподвижного блока 3.

Разогретую до 800 - 900oC емкость заполняют металлом. При этом верхняя часть вентиля, находящаяся над донной футеровкой, прогревается до температуры жидкого металла.

Для того чтобы выпустить жидкий металл из металлургической емкости, с помощью рычага 6 поворачивают блок 4 до совмещения отверстий диаметром d1 блока 3 и блока 4. Металл попадает в выпускные отверстия для слива диаметром d1, а затем в сливное отверстие поворотного блока 4 диаметром d2. Происходит слив металла.

При выходе металла из отверстия диаметром d2 блока 4 между радиусом R2 и струей вытекающего металла образуется воздушный клин, который препятствует намерзанию металла в виде сосулек в процессе разливки, а следовательно и разбрызгиванию металла.

В случае примерзания металла в зоне отверстий диаметром d1 или по мере необходимости обработки сплава инертным газом, через пористые вставки с помощью дополнительного приспособления подают кислород.

Расход расплава регулируют от 0 до max с помощью перекрытия (частичного или полного) выпускных отверстий диаметром d1 в неподвижном и поворотном блоках. Количество отверстий диаметром d1 может быть равным 1, 2, 3, 4. Соответственно количество вставок 8 должно быть таким же.

Для смены вентиля необходимо снять втулку 6, вытолкнуть вентиль из гнезда, установить новый и подправить футеровку гнезда.

Заявляемое техническое решение в сравнении с известными изобретениями имеет следующие преимущества:

1. Более простая конструкция.

2. Меньшая вероятность образования настылей в отверстиях неподвижного блока, выполненных конфузорно.

3. Отсутствие настылей на выходном торце разливочного канала поворотного блока за счет того, что сливное отверстие разливочного канала выполнено диффузорно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

| УСТРОЙСТВО ДЛЯ ДОННОГО СЛИВА РАСПЛАВА | 1992 |

|

RU2066595C1 |

| ПОВОРОТНЫЙ КЕРАМИЧЕСКИЙ ЗАТВОР | 2023 |

|

RU2805408C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| Катапульта для открытия выпускного канала металлургического ковша с донным шиберным затвором | 2019 |

|

RU2751946C2 |

| УСТРОЙСТВО ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛА | 2000 |

|

RU2164535C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2000 |

|

RU2191667C2 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ СЫРА | 1996 |

|

RU2108031C1 |

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

Изобретение относится к области металлургии, в частности к разливке металлов и сплавов из металлургических емкостей. Сущность изобретения: в донной футеровке емкости установлен неподвижный блок и сопряженный с ним поворотный блок, в котором размещены огнеупорные пористые вставки. Верхняя часть неподвижного блока расположена над донной футеровкой, а в поворотном блоке выполнен разливочный канал, ось которого перпендикулярна оси каналов, выполненных в верхней части неподвижного и поворотного блоков, причем сливное отверстие разливочного канала и выпускные отверстия каналов неподвижного блока выполнены диффузорно и конфузорно соответственно.. Поворотный блок представляет собой сердечник, внутренний торец которого опирается на верхнюю часть неподвижного блока, а со стороны слива металла на нижнюю часть поворотного блока одеты поддерживающая втулка и приводной рычаг. Использование изобретения позволит повысить надежность устройства, снизить эксплуатационные затраты и расширить технологические возможности. 3 ил.

Вентиль для металлургических емкостей, содержащий неподвижный блок, установленный в донной футеровке емкости и расположенный верхней частью над ней, и сопряженный с ним поворотный блок с огнеупорными пористыми вставками и разливочным каналом, ось которого перпендикулярна оси каналов, выполненных в верхней части неподвижного и поворотного блоков, отличающийся тем, что поворотный блок выполнен в виде сердечника, внутренний торец которого опирается на верхнюю часть неподвижного блока, а сливное отверстие разливочного канала и выпускные отверстия каналов неподвижного блока выполнены диффузорно и конфузорно соответственно.

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

| Металлургическая емкость | 1989 |

|

SU1722219A3 |

| Огнеупорный стакан для разливки металла | 1983 |

|

SU1294474A1 |

| ПОВОРОТНЫЙ ЗАТВОР ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1991 |

|

RU2039630C1 |

| Запорный и/или регулирующий орган для выпуска жидкого металла из металлургического ковша | 1990 |

|

SU1838046A3 |

| Запирающий и/или регулирующий орган для выпуска жидкого металла из металлургической емкости | 1989 |

|

SU1722220A3 |

Авторы

Даты

1999-08-27—Публикация

1998-03-04—Подача