Изобретение относится к металлургии, конкретнее к фурмам для дожигания горючих газов, выделяющихся из расплава в ванне металлургических агрегатов, предназначенных для прямого жидкофазного восстановления железнорудного сырья, а также к электродуговым сталеплавильным печам с использованием металлизованных окатышей и другим металлургическим агрегатам.

Наиболее близкой по технической сущности является фурма для дожигания горючих газов в полости металлургических агрегатов, содержащая сопло с цилиндрической частью корпуса, установленное в своде или в боковых стенках металлургического агрегата. Сопло снабжено цилиндрическим сердечником поршневого типа с возможностью возвратно-поступательного перемещения под действием привода относительно корпуса сопла и завихрителем подаваемого в цилиндрическую часть корпуса сопла окислителя. Конусная часть сопла образует кольцо между сердечником и корпусом, при этом диаметр сердечника в два раза превышает ширину кольца. Корпус сопла установлен под углом 100 - 180o к оси корпуса агрегата по направлению к поверхности ванны расплава. Окислительный газ подается круглой струей в сторону расплава (См. патент РФ N 2025496, кл. C 21 B 13/00, C 21 C 5/48. Бюл. изобр. N 24, 1994).

Недостатком известной фурмы является неудовлетворительная стойкость сопла для подачи окислителя, а также недостаточная производительность процесса дожигания горючих газов, образующихся в металлургическом агрегате. Это объясняется тем, что окислитель подается к поверхности расплава узконаправленной круглой полой струей. В этих условиях в процессе дожигания участвует ограниченный объем выделяющихся горючих газов, что приводит к снижению производительности работы фурмы, к перерасходу окислителя и к уменьшению возврата к ванне расплава тепла, выделяющегося при дожигании горючих газов. Кроме того, в процессе работы фурмы сопло зарастает брызгами и выплесками шлака с поверхности расплава, что исключает с течением времени подачу в сталеплавильный агрегат необходимого расхода окислителя.

Технический эффект при использовании изобретения заключается в повышении производительности процесса дожигания горючих газов в металлургическом агрегате и повышении стойкости фурмы для дожигания горючих газов.

Указанный технический эффект достигается тем, что фурма для дожигания горючих газов в полости металлургических агрегатов содержит кольцевое сопло с цилиндрической частью, снабженное цилиндрическим сердечником, а также завихрителем.

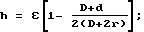

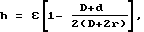

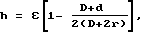

Сопло выполнено в виде диффузора с углом раскрытия на выходе в пределах 70 - 180o, на нижнем торце сердечника выполнено грибовидное расширение, при этом между поверхностью диффузора и грибовидного расширения образован зазор. Диаметр цилиндрической части сердечника составляет 0,5 - 0,9 внутреннего диаметра цилиндрической части диффузора. Наружный диаметр грибовидного расширения составляет 0,8 - 0,9 наружного диаметра диффузора. Радиус кривизны R поверхности грибовидного расширения составляет R = r + ε, где r - радиус кривизны поверхности диффузора, ε - - зазор между цилиндрическими частями диффузора и сердечника. Центры кривизны диффузора и грибовидного расширения на сердечнике расположены на одной прямой, при этом центр кривизны грибовидного расширения расположен над центром кривизны диффузора на расстоянии l, причем lmin = h; lmax = 0,95 ε, где

где D - диаметр внутренней цилиндрической части диффузора;

d - диаметр цилиндрической части сердечника.

Повышение производительности процесса дожигания горючих газов в металлургическом агрегате будет происходить вследствие создания веерной газокислородной завесы над восходящими горючими газами от ванны расплава. Закрутка веерной газокислородной струи обеспечивает интенсивный подсос горючих газов к диффузору фурмы за счет создаваемого разрежения. При этом обеспечивается интенсивное перемешивание кислорода с дожигаемыми газами.

Повышение стойкости фурмы будет происходить вследствие предотвращения зарастания каплями расплава и шлака зазора между поверхностями диффузора сопла и грибовидной частью сердечника.

Диапазон значений угла раскрытия диффузора фурмы в пределах 70 - 180o объясняется газодинамическими закономерностями распространения кислородной веерной струи. При меньших значениях не будет обеспечиваться создание сплошной газовой веерной струи. Большие значения устанавливать не имеет смысла, т. к. при этом струя окислителя не будет направляться в сторону расплава.

Значения из указанного диапазона устанавливаются в прямой зависимости от производительности металлургического агрегата.

Диапазон значений диаметра цилиндрической части сердечника в пределах 0,5 - 0,9 внутреннего диаметра цилиндрической части диффузора объясняется газодинамическими закономерностями течения закрученного потока струи окислителя в кольцевом зазоре. При больших значениях не будет обеспечиваться необходимая интенсивность закручивания струи окислителя. При меньших значениях будет происходить подсос печных газов и капель расплава.

Значения из указанного диапазона устанавливаются в прямой зависимости от величины внутреннего диаметра цилиндрической части сопла.

Диапазон значений наружного диаметра грибовидного расширения на нижнем торце сердечника в пределах 0,8 - 0,9 наружного диаметра диффузора сопла объясняется гидродинамическими закономерностями стекания капель расплава по наружной цилиндрической поверхности фурмы и движения капель расплава в восходящем потоке печных газов. При больших значениях зазор между грибовидным расширением сердечника и диффузора сопла будет зарастать и закупориваться стекающим расплавом с корпуса фурмы. При меньших значениях не будет обеспечиваться удаление капель расплава, стекающих с цилиндрической поверхности фурмы.

Значения из указанного диапазона устанавливаются в прямой зависимости от величины наружного диаметра диффузора.

Диапазон значений величины l в пределах lmin = h и lmax = 0,95 ε объясняется газодинамическими закономерностями образования и распространения газовой веерной струи окислителя в зазоре между диффузором и грибовидным расширением. В этих пределах площадь поперечного сечения криволинейного кольцевого зазора между диффузором и грибовидным расширением, а следовательно, и скорость течения окислителя в нем будут постоянными (при l = h) либо площадь зазора по пути движения окислителя уменьшается, а скорость увеличивается в необходимых пределах. При меньших значениях площадь поперечного сечения кольцевого зазора будет увеличиваться по его длине, что приведет к уменьшению скорости окислителя на выходе из фурмы сверх допустимых значений. При больших значениях площадь поперечного сечения кольцевого зазора будет уменьшаться по его длине, что приведет к увеличению сопротивления потоку окислителя сверх допустимых значений. Указанный диапазон устанавливается в прямой зависимости от производительности металлургического агрегата.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемой фурмы с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

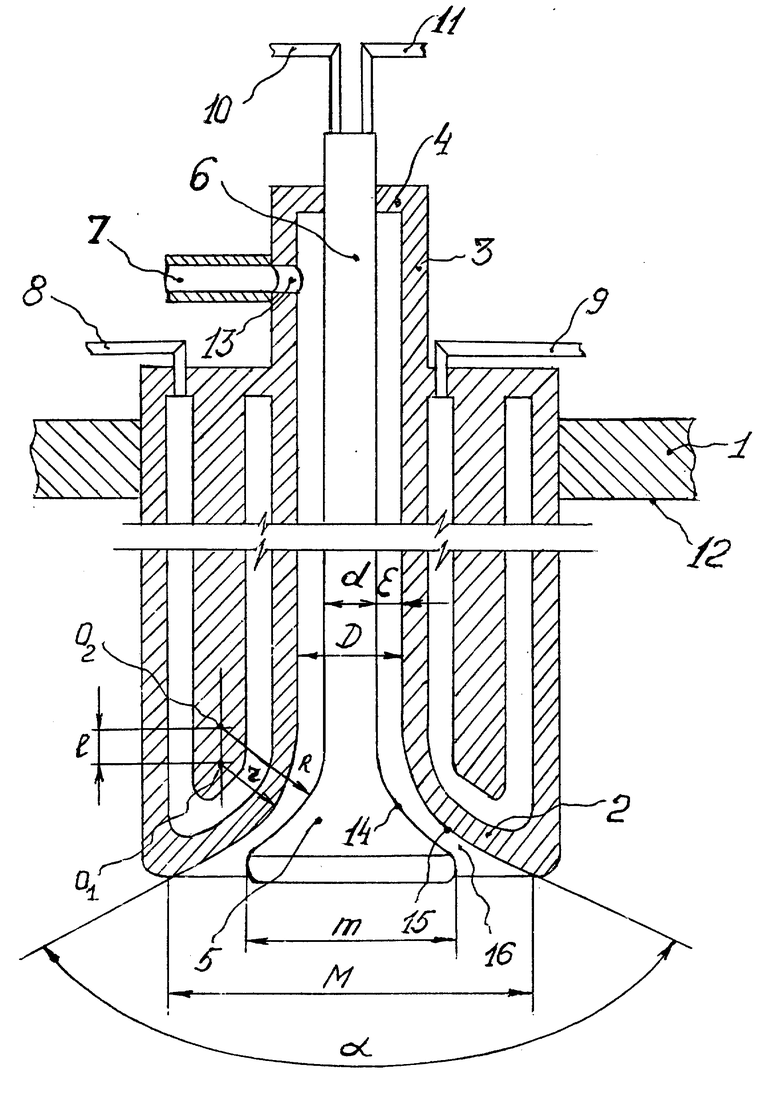

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показана схема фурмы для дожигания горючих газов в полости металлургических агрегатов, продольный разрез.

Фурма для дожигания горючих газов в полости металлургических агрегатов состоит из свода металлургического агрегата 1, диффузора 2 с цилиндрической частью 3 и дном 4, грибовидного расширения 5 цилиндрического сердечника 6, трубопровода 7, патрубков 8 и 9, патрубков 10 и 11, поверхности свода 12, отверстия 13, поверхности сердечника 14, поверхности диффузора 15, зазора 16. Позициями α обозначен угол раскрытия диффузора, ε - зазор между цилиндрическими поверхностями диффузора и сердечника, m и M - соответственно наружные диаметры грибовидного расширения сердечника и диффузора, R и r - соответственно радиусы кривизны грибовидного расширения сердечника и диффузора, l - расстояние между центрами кривизны грибовидного расширения сердечника и диффузора, d и D - соответственно наружный диаметр цилиндрической части сердечника и внутренний диаметр цилиндрической части диффузора, O1 и O2 - центры кривизны соответственно диффузора и грибовидного расширения.

Фурма для дожигания горючих газов в полости металлургических агрегатов работает следующим образом.

Пример. При прямом восстановлении железорудного сырья в своде 1 металлургического агрегата устанавливается фурма, состоящая из цилиндрического стакана или из цилиндрической части 3 с дном 4 и диффузора 2 с углом раскрытия α = 70 - 180o. Корпус фурмы выполнен, например, из нержавеющей стали, и охлаждается проточной водой, подаваемой и отводимой по патрубкам 8 и 9. В полости фурмы установлен сердечник, состоящий из цилиндрической части 6 и грибовидного расширения 5, выполненного на его нижнем торце. Сердечник охлаждается проточной водой, подаваемой и отводимой по патрубкам 10 и 11, и выполнен, например, из нержавеющей стали.

Диаметр d цилиндрической части 6 сердечника составляет 0,5 - 0,9 внутреннего диаметра D цилиндрической части 3 или стакана фурмы. Наружный диаметр m грибовидного расширения 5 составляет 0,8 - 0,9 наружного диаметра M диффузора 2.

Радиус кривизны R поверхности грибовидного расширения 5 составляет R = r + ε, где r - радиус кривизны поверхности диффузора 2. Центры кривизны диффузора O1 и грибовидного расширения O2 расположены на одной прямой, при этом центр O2 расположен над центром O1 на расстоянии l, причем Lmin = h; lmax = 0,95 ε, где

где D - диаметр внутренней цилиндрической части диффузора;

d - диаметр цилиндрической части сердечника.

В процессе работы фурмы по трубопроводу 7 подается под давлением кислород, поток которого, выходя через отверстие 13, закручивается, т.к. это отверстие выполнено в тангенциальном направлении к поверхности диаметра D. Закрученный поток кислорода выходит из зазора 16 и сплошным веером распространяется под поверхностью 12 свода 1 над ванной расплава в металлургическом агрегате. В этих условиях происходит подсос горючих газов к диффузору 2 за счет создаваемого разрежения под диффузором. При этом увеличивается объем горючих газов, участвующих в дожигании.

Кроме того, сплошной веерный закрученный поток кислорода предохраняет диффузор 2 и торцы грибовидного расширения 5 от зарастания каплями и брызгами шлака и расплава.

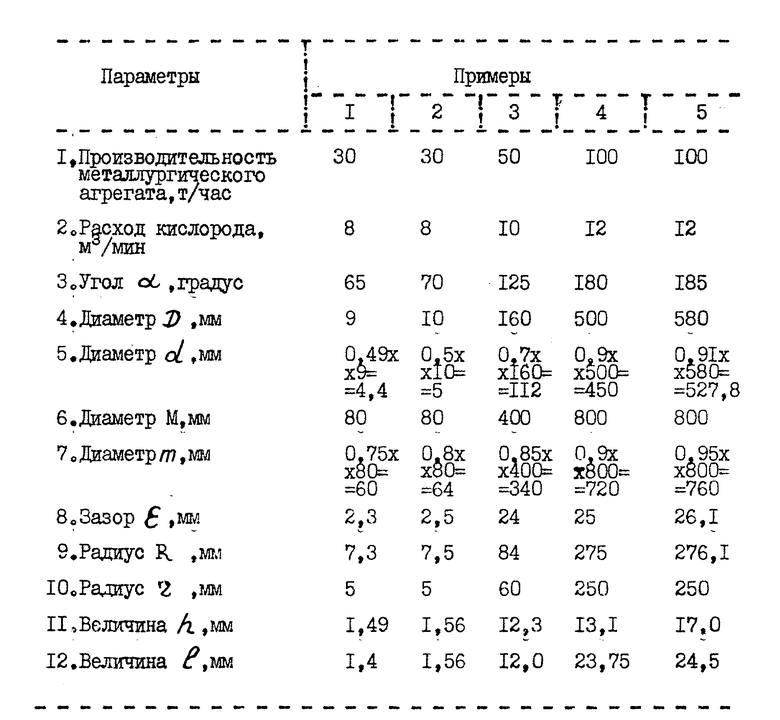

В таблице приведены конструктивные параметры фурмы при различных технологических параметрах металлургического агрегата.

В первом примере вследствие малой величины угла α и зазора 16 не обеспечиваются необходимое раскрытие и толщина веерного потока кислорода, а также удаление капель шлака и расплава с фурмы.

В пятом примере вследствие большой величины угла α поток кислорода не направляется к ванне расплава, а большая величина зазора 16 не обеспечивает удаление капель и брызг шлака и расплава из этого зазора.

В оптимальных примерах 2-4 вследствие необходимых значений конструктивных параметров фурмы обеспечиваются создание веерного сплошного закрученного потока кислорода, а также устранение наростов капель шлака и расплава на диффузоре и грибовидном расширении сердечника.

Применение изобретения позволяет увеличить производительность процесса дожигания горючих газов на 10 - 15%, а также увеличить стойкость фурмы в 2-3 раза. При этом увеличивается возврат тепла, выделяющегося при дожигании горючих газов, в сторону поверхности расплава на 15 - 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ДЛЯ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В ПОЛОСТИ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ | 1995 |

|

RU2084541C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 1995 |

|

RU2084542C1 |

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В РАБОЧЕМ ПРОСТРАНСТВЕ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081180C1 |

| СПОСОБ СЖИГАНИЯ ПРИРОДНОГО ГАЗА В КИСЛОРОДЕ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| СПОСОБ КОНТРОЛЯ КОЛИЧЕСТВА ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ВОССТАНОВИТЕЛЯ В ШЛАКОВОЙ ВАННЕ ПРОЦЕССА ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2130080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА, СОДЕРЖАЩЕГО ТУГОПЛАВКИЕ МЕТАЛЛЫ ВОЛЬФРАМ И МОЛИБДЕН ТЕХНОЛОГИЕЙ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2135611C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВИТЕЛЬНОГО ГАЗА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 1995 |

|

RU2083677C1 |

| СПОСОБ РАФИНИРОВАНИЯ ВЫСОКОУГЛЕРОДИСТОГО РАСПЛАВА МЕТАЛЛА | 1999 |

|

RU2150515C1 |

Изобретение относится к металлургии, конкретнее к фурмам для дожигания горючих газов, выделяющихся из расплава в ванне металлургических агрегатов, предназначенных для прямого жидкофазного восстановления железнорудного сырья, а также к электродуговым сталеплавильным печам с использованием металлизованных окатышей и другим металлургическим агрегатам. Технический эффект: повышение производительности процесса дожигания горючих газов в металлургическом агрегате и стойкости фурмы для дожигания горючих газов. Фурма для дожигания горючих газов в полости металлургических агрегатов содержит кольцевое сопло с цилиндрической частью, снабженное цилиндрическим сердечником и завихрителем. Сопло выполнено в виде диффузора с углом раскрытия на выходе 70-180o. На нижнем торце сердечника выполнено грибовидное расширение. Между поверхностями диффузора и грибовидного расширения образован зазор. Диаметр цилиндрической части сердечника составляет 0,5-0,9 внутреннего диаметра цилиндрической части сопла. Наружный диаметр грибовидного расширения составляет 0,8-0,9 наружного диаметра диффузора. Радиус кривизны R поверхности грибовидного расширения составляет R=r+ε, где r - радиус кривизны поверхности диффузора; ε - зазор между цилиндрическими частями диффузора и сердечника. Центры кривизны диффузора и грибовидного расширения на сердечнике расположены на одной прямой. Центр кривизны грибовидного расширения расположен над центром кривизны диффузора на расстоянии 1. А lmin=h; lmax=0,9ε, где h = ε[1-(D+d)/2(D+2r)], D - диаметр внутренней цилиндрической части диффузора; d - диаметр цилиндрической части сердечника. 4 з.п.ф-лы, 1 ил., 1 табл.

где D - диаметр внутренней цилиндрической части диффузора;

d - диаметр цилиндрической части сердечника.

| СПОСОБ ДОЖИГАНИЯ АКТИВНЫХ ГОРЮЧИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2025496C1 |

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В РАБОЧЕМ ПРОСТРАНСТВЕ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081180C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 1995 |

|

RU2084542C1 |

| ФУРМА ДЛЯ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В ПОЛОСТИ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ | 1995 |

|

RU2084541C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU345206A1 |

| Фурма для продувки расплава в конвертере | 1987 |

|

SU1439129A1 |

| US 5366536 A, 22.11.94 | |||

| СПОСОБ ОЧИСТКИ РАСТВОРА ГИДРООКИСИ НАТРИЯ | 0 |

|

SU324214A1 |

| US 4366953 A, 04.01.83 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1999-05-10—Публикация

1998-05-13—Подача