Изобретение относится к области турбинного машиностроения, а именно к способам изготовления рабочих колес центробежных компрессов, в частности газотурбинных двигателей, и может быть использовано в авиационной, ракетно-космической технике, автомобильном двигателестроении и других отраслях промышленности.

Известна воздушная турбина из термоконструкционного композиционного материала и способ ее изготовления (патент RU №2135779, кл. F01D 5/04, F01D 5/28, F04D 29/28, опубл. 29.08.1996 г.). Турбина содержит несколько лопастей, расположенных между двумя фланцами. Основание каждой лопасти соединено с втулкой. Втулка образована плоскими кольцевыми пластинами, уложенными в пакет и обездвиженными друг относительно друга по вращательному движению относительно оси турбины. Лопасти, втулка и фланцы изготовлены из композиционного материала с последующей механической обработкой.

Способ характеризуется тем, что каждую лопасть изготавливают индивидуально путем формования двумерной волокнистой структуры в виде пластин для получения предварительно отформованной заготовки, ее последующего уплотнения при помощи матрицы данного композиционного материала и механической обработки. Каждый из фланцев получен путем изготовления предварительно отформованной кольцевой заготовки из пластины двумерной волокнистой структуры и последующего ее уплотнения матрицей данного композиционного материала. Каждую лопасть соединяют с втулкой путем установки основания лопасти в канавку, форма которой соответствует форме основания лопатки. Фланцы, которые контактируют с лопастями и образуют с ними проходы для газовой среды, имеют прорези, в которые входят кромки лопастей.

Недостатком этой конструкции является то, что она состоит из большого количества деталей, которые подлежат механической обработке, при этом перерезаются волокна, а клеевая сборка обеспечивает монолитность колеса, но не обеспечивает стабильной прочности.

Наиболее близким по технической сущности к заявленному способу изготовления рабочего колеса центробежного компрессора из композиционного материала является способ изготовления рабочего колеса центробежного компрессора, описанный в патенте RU 2432502, кл. F04D 29/28, опубл. 27.10.2011 г., взятый в качестве прототипа.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала включает раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса. При раскрое слоев материал выходит за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Материал пропитывают связующим по контуру лопатки и укладывают в пресс-форму, в которой оформляют аэродинамический профиль лопатки, на корневом и периферийном сечениях пера формируют часть опорного кольца и покрывного диска длиной от 1 до 20 мм. Затем лопатки укладывают в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Далее пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формируют в полостях сепаратора опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного и опорного диска. После разборки пресс-формы колесо освобождают от сепаратора известными технологическими приемами.

По данному изобретению достигают получение жесткого и прочного колеса из композиционного материала. Недостатком этого способа является то, что отдельно пропитывают связующим, прессуют и полимеризуют в пресс-форме лопатку и затем пропитывают связующим и полимеризуют материал, выходящий за пределы контура лопаток. В результате в теле колеса после окончательной полимеризации присутствуют связующие, полимеризованные не одновременно, соприкасающиеся друг с другом по границе полимеризации, проходящей через контур лопатки в местах ее закрепления в опорном кольце и покрывном диске. Несмотря на переход тканного материала без прерывания с опорного кольца на покрывной диск и внешнюю монолитность конструкции, наличие границы полимеризации и нарушение сплошности связующего ухудшают прочность конструкции.

Задачей, решаемой данным изобретением, является создание способа изготовления монолитного рабочего колеса центробежного компрессора, исключающего несплошность связующего в местах соединений лопаток с покрывным диском и опорным кольцом, что создает стабильные прочностные характеристики изделия.

Поставленная цель достигается следующим образом. Из материала, пропитанного связующим, изготавливают препрег. Осуществляют пропитку всего раскроя, включая материал лопатки, выходящий за пределы его контура и предназначенный для формирования опорного кольца и покрывного диска. Далее слои материала собирают в пакет и укладывают в пресс-форму, в которой полимеризуют аэродинамический профиль лопатки путем нагрева пресс-формы. При этом материал, выходящий за пределы контура лопатки, принудительно охлаждают, оставляя материал в состоянии не полной полимеризации, исключая или останавливая в ней полимеризацию связующего. Изготовленные лопатки укладывают в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме, и предварительно формируют в полостях сепаратора опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, полимеризацию, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного и опорного диска.

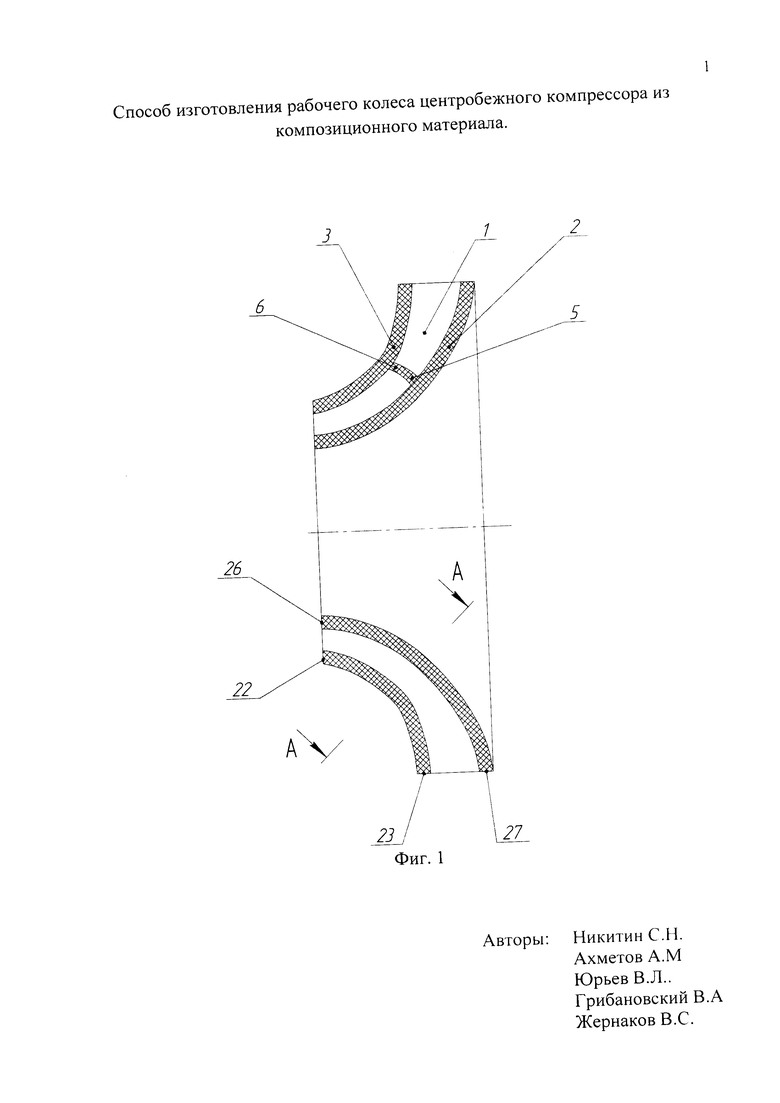

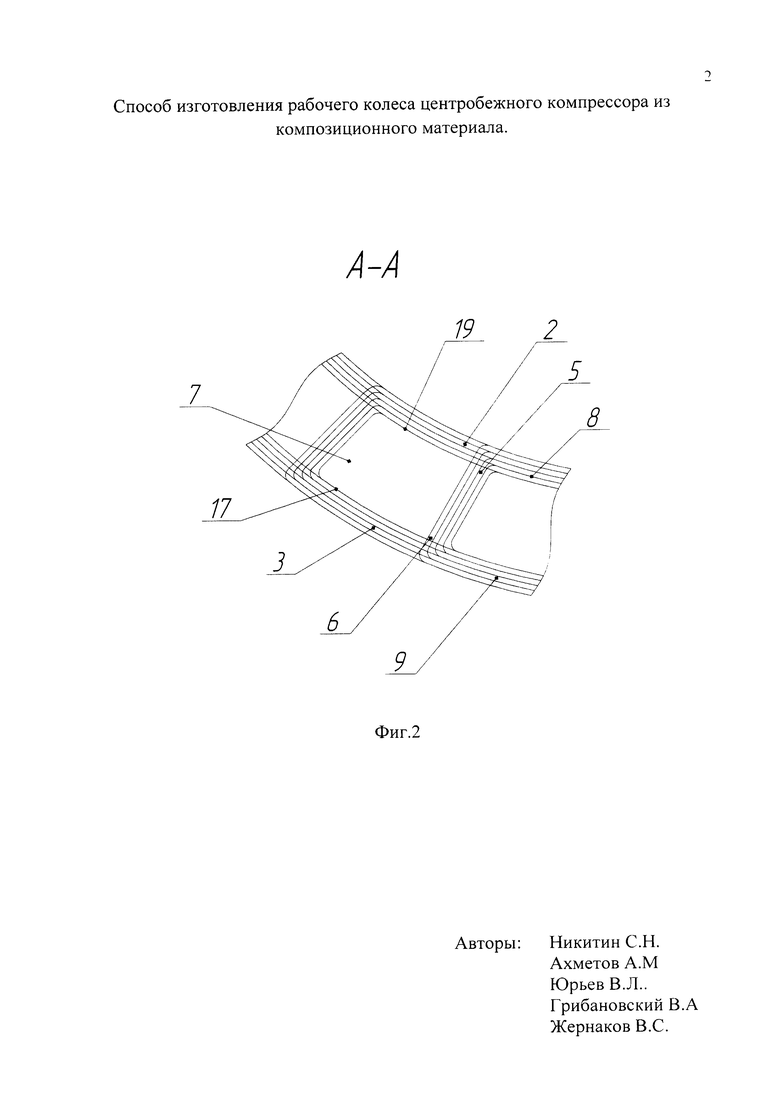

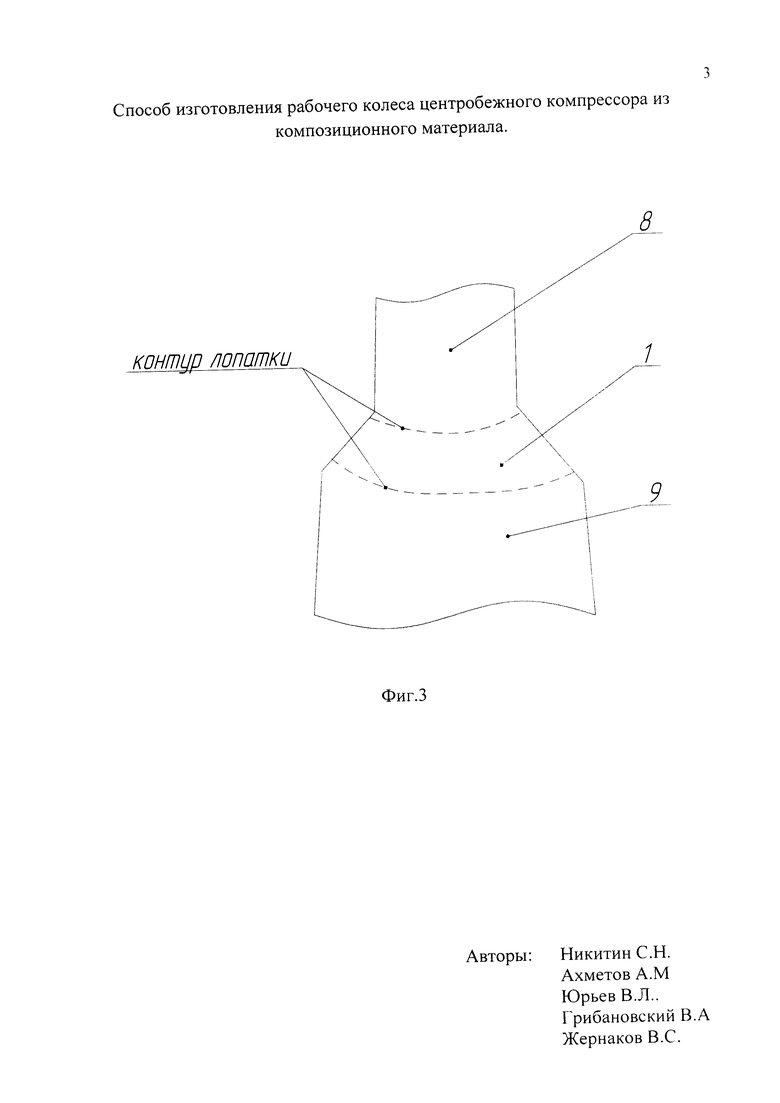

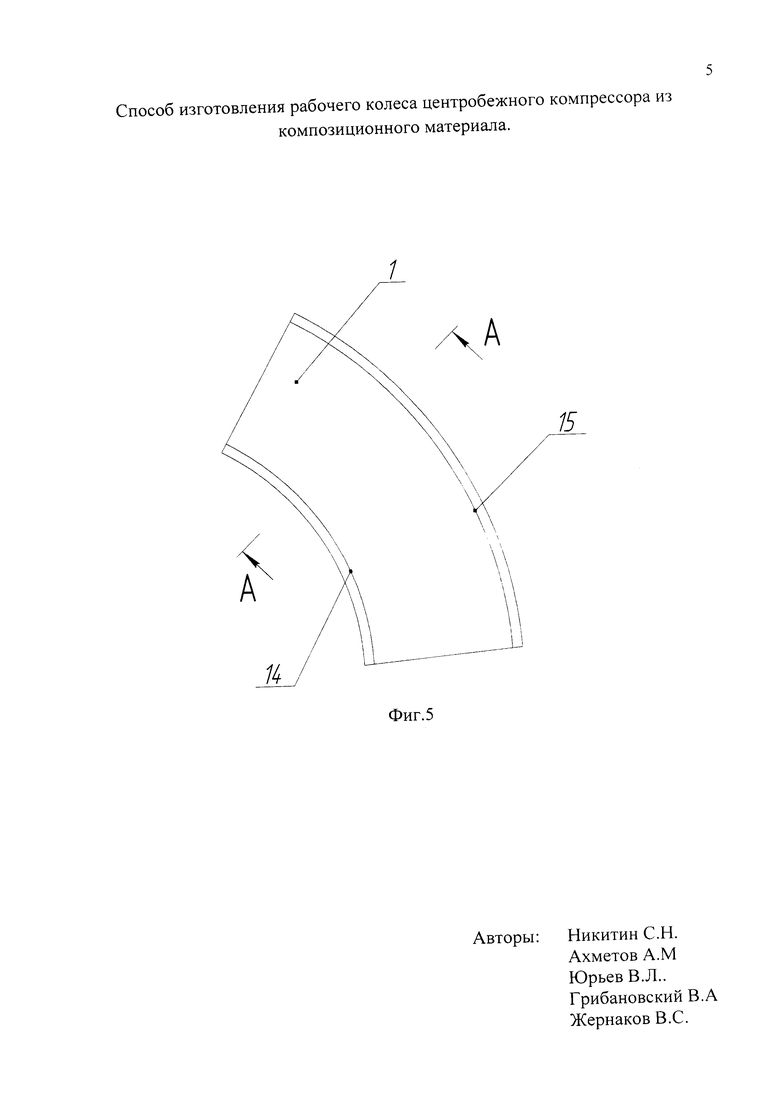

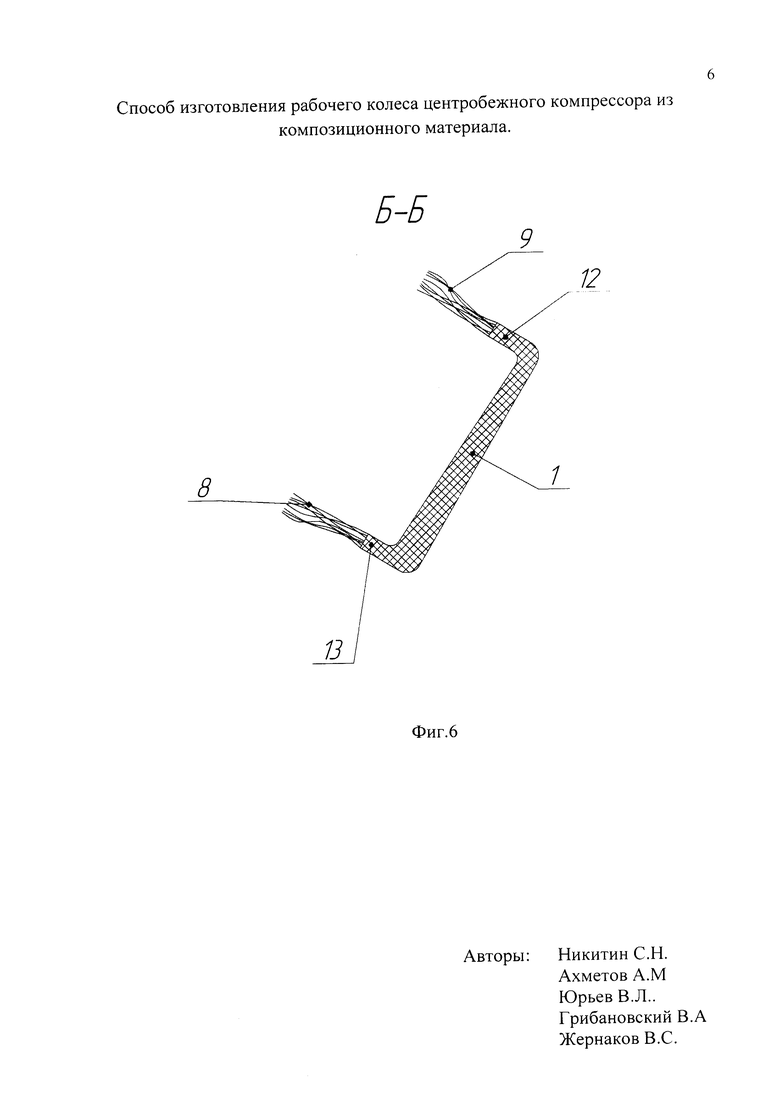

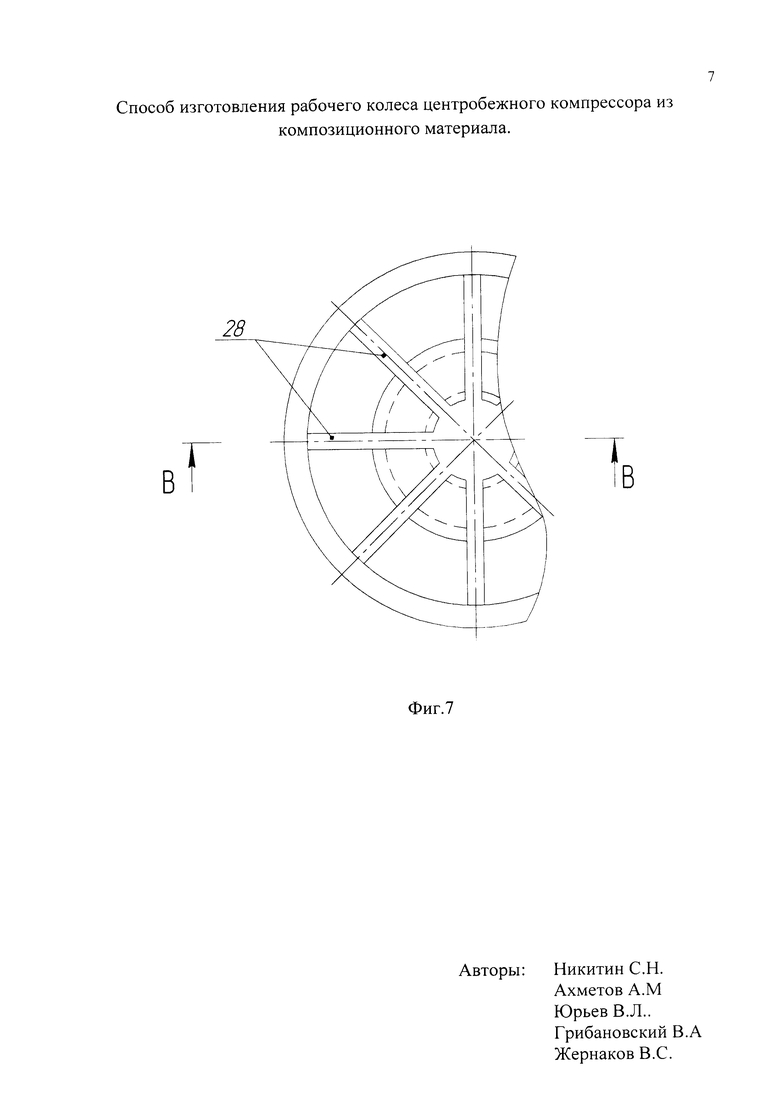

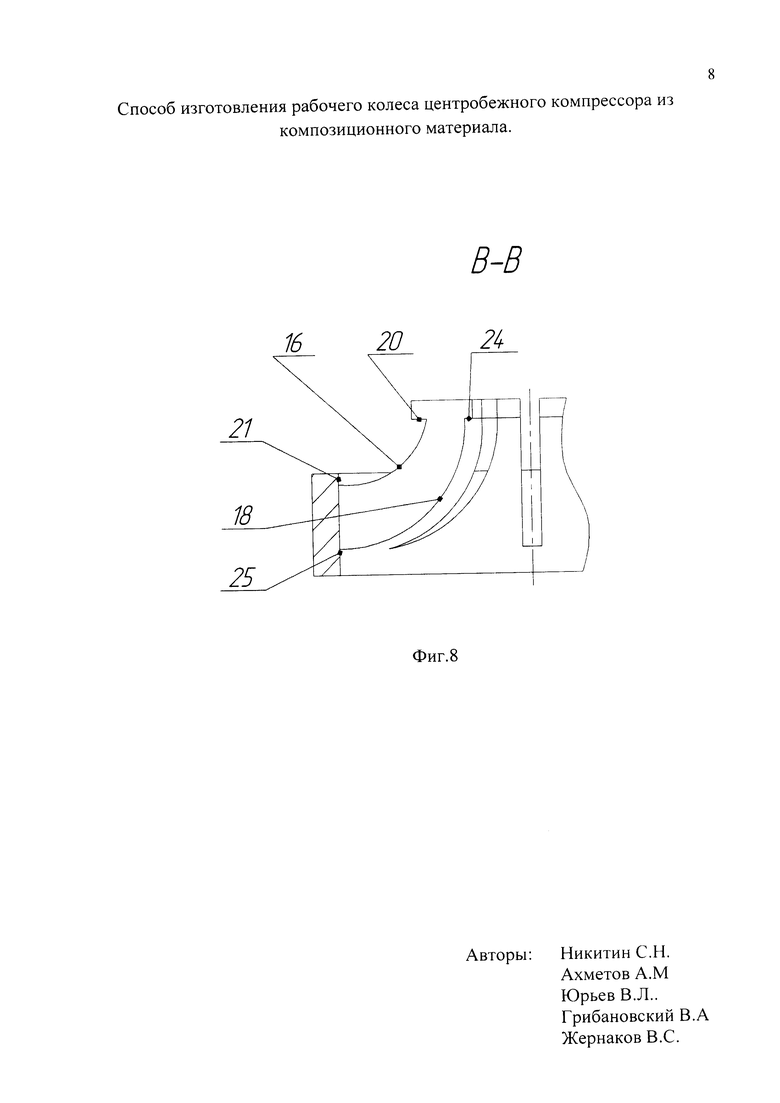

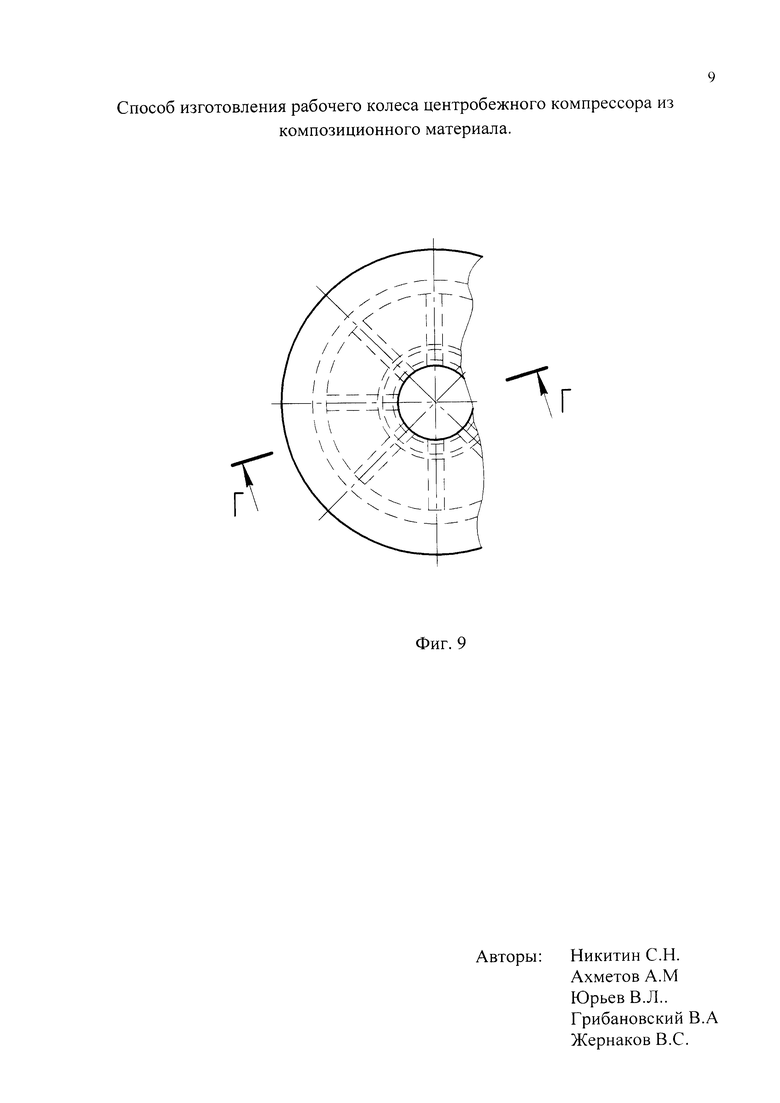

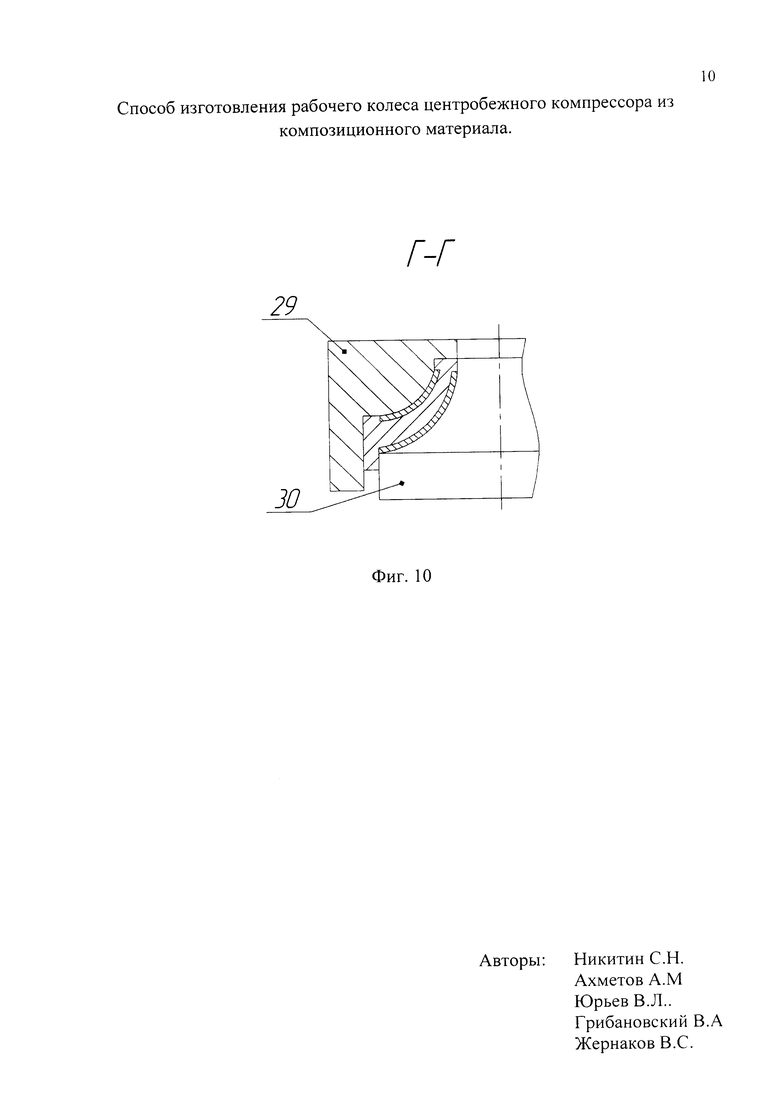

На фиг. 1 показано рабочее колесо центробежного компрессора из композиционного материала. На фиг. 2 - сечение рабочего колеса центробежного компрессора. На фиг. 3 представлен раскрой материала. На фиг. 4 - пресс-форма для изготовления лопаток. На фиг. 5 - лопатка после прессования. На фиг. 6 - сечение Б-Б лопатки после прессования. На фиг. 7 - вид сверху на сепаратор. На фиг. 8 - сечение В-В сепаратора. На фиг. 9 - вид сверху на пресс-форму в собранном состоянии. На фиг. 10 - сечение Г-Г пресс-формы.

Рабочее колесо центробежного компрессора (фиг. 1) состоит из рабочих лопаток 1, опорного кольца 2 и покрывного диска 3. На сечении А-А (фиг. 2) показано опорное кольцо 2 и покрывной диск 3, сформированные материалом 9, 8, выходящим за пределы лопатки в корневом 5 и периферийном сечениях 6 лопатки соответственно. При этом материал 9, выходящий за пределы лопатки, имеет длину в корневом сечении больше длины дуги опорного кольца между соседними лопатками, а в периферийном сечении материал 8 больше длины дуги покрывного диска между соседними лопатками.

Способ изготовления рабочего колеса центробежного компрессора заключается в раскрое различных слоев материала (фиг. 3) лопаток 1, при этом слои раскраивают с учетом того, что часть материала 9, 8 соответственно будет формировать опорное кольцо 2 и покрывной диск 3 (фиг. 1). На фиг. 3 показан раскрой одного слоя лопатки. Количество слоев и их размеры рассчитывают для каждого конкретного колеса и конфигурации лопатки. Каждый слой полностью пропитывают связующим (фиг. 3), изготавливая препрег. После этого слои выкладывают в матрице 10 (фиг. 4) пресс-формы, устанавливают пуансон 11 и проводят прессование в соответствии с технологическим режимом для применяемого композиционного материала. При этом части материала 8 и 9 охлаждают, например водой, протекающей по каналам 31 (фиг. 4), имеющимся в пуансоне и матрице. С помощью изменения скорости протекающей жидкости регулируют температуру материала. Таким образом, в тех частях материала, которые будут применены для формирования опорного кольца и покрывного диска, полимеризация связующего замедлится или остановится и они останутся в состоянии препрега. Связующее после полимеризации находится в агрегатном состоянии от твердого в лопатке 1 до размягченного или жидкого в материале 8 и 9.

После прессования получают лопатку 1 (фиг. 5), на периферийном сечении 15 которой образована наметка 12 (фиг. 6) покрывного диска 3 (фиг. 1), а на корневом сечении 14 (фиг. 5) образована наметка 13 (фиг. 6) опорного кольца 2 (фиг. 1); наметки 12, 13 получают длиной 1…20 мм. Для их образования это место в пресс-форме не охлаждают (фиг. 4). Материал 8, 9 оставляют в исходном состоянии, из которого в дальнейшем полностью формируют опорное кольцо и покрывной диск.

Далее лопатку 1 с наметками 13, 14 и не полимеризованным материалом 8, 9, предназначенным для образования опорного кольца 2 и покрывного диска 3 лопатки 1 (фиг. 1), устанавливают в сепаратор (фиг. 7). Поверхность 16 (фиг. 8) формирует поверхность газового тракта 17 (фиг. 2), а поверхность 18 (фиг. 8) формирует поверхность 19 (фиг. 2) газового тракта колеса. Поверхности 20 и 21 (фиг. 8) формируют поверхности колеса 22 и 23 (фиг. 1) соответственно, а поверхности 24 и 25 (фиг. 6) формируют поверхности 26 и 27 (фиг. 1) соответственно. Лопатки 1 (фиг. 5) устанавливают в пазы 28 (фиг. 7), при этом наметка 13 покрывного диска и наметка 12 (фиг. 4) опорного кольца фиксируют лопатку 1 в радиальном направлении. Затем материал 9 укладывают в полость между поверхностями 16, 20, 21 (фиг. 8), в которой формируют покрывной диск, а материал 8 (фиг. 6) укладывают в полость между поверхностями 18, 24, 25 (фиг. 8), в которой формируют опорное кольцо. Далее сепаратор вместе с предварительно оформленным колесом устанавливают на пуансон 30 и укладывают в матрицу 29 (фиг. 10). Проводят прессование по режиму, соответствующему композиционному материалу, из которого состоит рабочее колесо центробежного компрессора.

В процессе прессования в пресс-форме окончательно формируют поверхности газового тракта колеса.

Данным изобретением решается задача создания способа изготовления монолитного рабочего колеса центробежного компрессора из композиционного материала, исключающего несплошность связующего в местах соединений лопаток с покрывным диском и опорным кольцом, что обеспечит стабильную прочность. Предложенные инженерные решения в изобретении с успехом могут быть применены при создании входного направляющего и спрямляющего аппаратов газотурбинного двигателя, а способ соединения полимерных композиционных материалов может быть повсеместно использован, где требуется соединить два и более материала, как простые по форме, так и геометрически сложные, чтоб избежать применения механических креплений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2021 |

|

RU2766040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576725C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576716C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2574209C2 |

| Рабочее колесо центробежного компрессора из композиционного материала | 2016 |

|

RU2651903C1 |

Изобретение относится к области турбостроения, а именно к способу изготовления рабочих колес центробежных компрессоров, в частности газотурбинных двигателей. Способ изготовления рабочего колеса из композиционных материалов, включающий раскрой слоев материала лопаток, при этом материал выходит за пределы контура лопатки со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Материал, служащий для изготовления лопатки, пропитывают связующим. В пресс-форме оформляют и полимеризуют аэродинамический профиль лопаток, при этом части материала, служащие для формирования опорного кольца и покрывного диска, охлаждают в пресс-форме и оставляют в исходном состоянии. В дальнейшем при формировании опорного кольца и покрывного диска в сборочной пресс-форме их соединяют и полимеризуют в единый композиционный материал с монолитным связующим, объединяющим покрывной диск, лопатки, опорное кольцо в единое тело, не имеющее границ полимеризации. Способ позволяет создать высоконадежную конструкцию монолитного колеса центробежного компрессора высокой точности. 10 ил.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала, включающий раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса, причем при раскрое слоев материала они выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками, при этом наружные поверхности опорного кольца и покрывного диска выполняют эквидистантно аэродинамическим поверхностям газового тракта, затем лопатки укладывают в сепаратор пресс-формы, и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного и опорного кольца, аэродинамический профиль лопаток оформляют в пресс-форме, отличающийся тем, что слой, включающий материал для формирования аэродинамического профиля лопатки и выходящий за пределы последней, пропитывают связующим, а при формовании лопатки материал, выходящий за ее пределы, принудительно охлаждают в пресс-форме, исключая его полимеризацию, тем самым в последующих операциях, сохраняя сплошность связующего, чем достигается стабильность прочностных характеристик.

| ВОЗДУШНАЯ ТУРБИНА, В ЧАСТНОСТИ, БОЛЬШОГО ДИАМЕТРА ИЗ ТЕРМОКОНСТРУКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2135779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| US 5464325 A1, 07.11.1995 | |||

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

Авторы

Даты

2018-04-25—Публикация

2016-02-29—Подача