Предлагаемое изобретение относится к области технической химии, а именно к способу приготовления катализаторов для процесса Фишера-Тропша.

Процесс Фишера-Тропша заключается в получении различных углеводородов путем гидрирования оксида углерода водородом и включает стадии полимеризации, олигомеризации, алкилирования и т.п. Кроме того, процесс Фишера-Тропша является экзотермическим и протекает при повышенных давлениях. Для поддержания высокой активности и селективности катализаторов в данной реакции помимо варьирования состава и условий приготовления необходима специальная организация каталитического слоя с целью снижения вероятности перегревов и снижения газодинамического сопротивления. Особенно отрицательно влияют на катализатор перегревы, сопровождающиеся закоксовыванием и дезактивацией катализатора [B.Jager, R.Espinoza "Advances in low-temperature Fisher-Tropsh synthesis", Catal.Today, 1995, v.23, p. 17-28].

Известны два основных варианта решения отмеченных выше проблем. В одном случае процесс проводят в жидкофазных условиях. При этом жидкая фаза выполняет роль реакционной и теплопроводящей среды одновременно, а катализатор в виде суспензии распределен в жидкой фазе. В другом - твердый катализатор в виде гранул, колец и т.п., образующих неподвижный слой, помещается внутри трубки, разделяющей газовое пространство с катализатором и жидкую фазу (воду), за счет нагревания которой осуществляется отвод тепла.

Так, в патенте Великобритании N 2188251 А (1987), М.кл.4 B 01 J 37/024, С 23 С 4/04, описан катализатор на пористом носителе - силикагеле, содержащий металлы типа железа, никеля или кобальта, промотированные платиновыми металлами 8 группы Периодической таблицы. Аналогично, в патенте США N 4857497 (1989), М.кл.4 B 01 J 21/06, 21/08; Европейском патенте N 0398420 В1 (1994), М. кл. 5 C 07 C 1/04, B 01 J 23/86, для приготовления катализаторов Фишера-Тропша использовали пористые носители, на которые наносили кобальт, цирконий, титан, хром либо дополнительно - платину или палладий. В ряде случаев патентовались неорганические, оксидные носители либо на основе оксидов алюминия, титана с нанесенным рутением, модифицированным бором, алюминием, галлием, индием, кремнием, германием, оловом мышьяком, висмутом [Европейский патент N 0221598 В1 (1991), М.кл.5 B 01 J 23/89, С 07 С 1/04]; либо на основе "огнеупорных оксидов" с нанесенным металлом типа железа, кобальта и рутения [Европейский патент N 0466984 А1 (1990), М.кл.5 С 07 С 1/04]. В Международном патенте WO 92/19574 (1992), М.кл.5 С 07 С 2/02, B 01 J 29/04, описан композитный катализатор для процесса Фишера-Тропша, который включает в себя пористый субстрат, а также каталитический компонент, включающий носитель, состоящий из оксидов кремния, алюминия, циркония, тория или их смесей и слоя цеолита, и собственно катализатор Фишера-Тропша (активный компонент) на основе кобальта и промоторов, выбранных из Re, Ru, Pd, Pt, ThO2, ZrO2, Al2O3, MgO, MnO, а также добавок Li, Na, K, Ca, Mg или их смесей.

Катализатор, полностью заполняющий пространство внутри трубок, обладает рядом недостатков: а) низкая теплопроводность по слою катализатора приводит к значительным градиентам температуры как в самом слое, так и на границе катализатор - трубка, это существенно снижает гибкость температурного контроля, возможность регулирования селективности процесса, увеличивает вероятность закоксовывания катализатора; б) свободная засыпка катализатора в виде гранул или колец существенно увеличивает газодинамическое сопротивление и соответственно расходы на прокачивание газов; в) даже в случае использования сотовых структур, снижающих сопротивление, сохраняется высокая вероятность закоксовывания и выхода из строя трубки целиком, что существенно снижает эффективность работы реактора в целом. Замена трубки представляет собой крайне трудную процедуру, требующую остановки работы всего реактора.

В принципе, решение проблемы увеличения теплоотвода при снижении газодинамического сопротивления возможно путем нанесения активного компонента (катализатора) на одну из сторон металлической трубки в виде покрытия. Так, в патенте США N 4754092, М.кл.4 С 07 С 1/04, 1988, описан способ приготовления катализатора гидрирования оксида углерода, включающий разбрызгивание в плазме порошка на непористую металлическую трубку. Катализатор состоит из непористого носителя и покрытия, которое включает активный компонент, содержащий по меньшей мере один из следующих элементов: Mo, V, Cr, Mn, Re, Fe, Ru, Os, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au, и керамический оксид, содержащий по меньшей мере один из следующих элементов: Hf, Pb, Zr, Се, Ti, Nb, Та, Sn, In, Si, Al, La, Th, Mg, Sr, P, Ba. Точный состав покрытия и его толщина не патентовались. Однако в примерах описан катализатор, содержащий соединения на основе никеля и алюминия с покрытием толщиной 20-50 мкм.

В патенте Великобритании N 2188251, М.кл.4 B 01 J 37/02; 1987, выбранном нами в качестве прототипа, описан способ приготовления "каталитической трубки" с нанесенным на внешнюю стенку каталитическим слоем, включающий электрохимическое нанесение губчатого металла, обеспечивающего хороший механический и тепловой контакт с трубкой; с последующей пропиткой растворами солей, образующими при термообработке "керамический оксид", не восстанавливающийся в водороде, и "восстанавливающийся оксид", выполняющий функции активного компонента. Толщина каталитического слоя у описанного в прототипе каталитического элемента составляла 0,5-0,6 мм, а удельная поверхность - 10-15 м2/г. Именно маленькая толщина покрытия обуславливает недостатки представленных в патенте США N 4754092, М.кл.4 С 07 С 1/04, 1988; патенте Великобритании N 2188251, М.кл.4 B 01 J 37/02; 1987, катализаторов на металлических носителях по сравнению с обычными катализаторами для процесса Фишера-Тропша на пористых керамических носителях: 1) низкую активность; 2) преимущественную селективность процесса по метану (C1), в то время как наибольший интерес представляют более тяжелые углеводороды (C2+). По-видимому, взаимодействие активного компонента с тонкой подложкой и субстратом затрудняет использование каталитических композиций, используемых в таких высокоселективных процессах, как процесс Фишера-Тропша; 3) способ приготовления каталитической трубки, описанный в прототипе, обязательно включает стадию нанесения губчатого металла, которая увеличивает металлоемкость и усложняет процесс изготовления каталитического элемента. Изобретение решает задачу создания эффективного катализатора для процесса Фишера-Тропша.

Задача решается: а) за счет использования в качестве соединения предшественника порошкообразных веществ, состоящих из нелетучих, малорастворимых или нерастворимых соединений; при этом каталитический слой представляет собой толстослойное, высокопористое, самозакрепляющееся покрытие толщиной 0,6-10,0 мм, которое наносится на одну из сторон непористой металлической трубки; б) за счет размещения порошка в формовочном устройстве вместе с трубкой, обработкой формовочного устройства в окислительной и/или влажной среде, извлечением полученного изделия из формовочного устройства, его сушкой и прокаливанием.

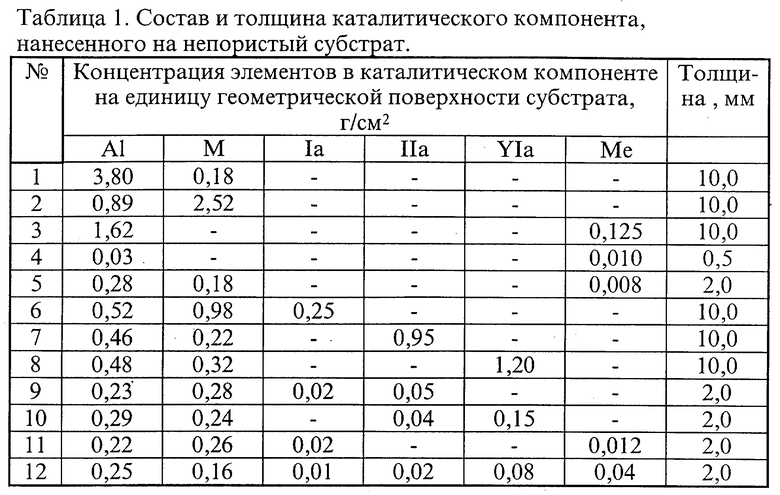

При этом концентрация элементов в каталитическом компоненте на единицу геометрической поверхности субстрата достигает следующих величин (г/см2): 0,03 < Al ≤ 3,80; 0 < M ≤ 2,52; 0 < Me ≤ 0,125; 0 < Э1 ≤ 0,25; 0 < Э2 ≤ 0,95; 0 < Э4 ≤ 1,20, где M - переходной металл, Me - платиновый металл, Э1 - щелочной элемент, Э2 - щелочноземельный элемент, Э4 - элемент VIa группы Периодической таблицы соответственно. Кроме того, в состав каталитического компонента входят кислород и вода, концентрации которых могут в зависимости от условий синтеза и активации варьироваться в широких пределах.

Важно подчеркнуть, что использование каталитического элемента в виде толстослойного покрытия на металлической трубке позволяет наносить каталитический компонент не только внутри, но и снаружи трубки. В последнем случае теплоотвод может осуществляться за счет пропускания жидкости внутри трубки, а у реактора исчезает проблема локального закупоривания трубок в местах зауглероживания и вывода из рабочей зоны больших количеств катализатора.

В качестве металлических трубок в предлагаемом изобретении могут быть использованы трубки из нержавстали, меди, алюминия и других металлов. Каталитический компонент может быть нанесен на внешнюю или внутреннюю поверхность трубки, что позволяет варьировать конструкцию реактора, поскольку меняется пространство, где протекает каталитическая реакция и где осуществляется теплоотвод. Все входящие в состав каталитического компонента химические элементы могут быть распределены равномерно или неравномерно по слою покрытия, образовывать различные индивидуальные и смешанные соединения в различных сочетаниях друг с другом. Каталитический компонент может быть однофазного или многофазного состава. Оксидные или металлоксидные соединения, входящие в состав каталитического компонента, могут включать гранецентрированные, объемноцентрированные и другие структуры металлов или их сплавов структуры шпинели, поваренной соли, корунда, рутила, пирохлора и другие, а также твердые растворы на основе указанных оксидов. В зависимости от состава и методов приготовления объем пор и их распределение по размерам могут изменяться в широких пределах. Вода в каталитическом компоненте может находиться в адсорбированном виде либо входить в состав кристаллогидратов.

Под термином "толстослойное" подразумеваются покрытия толщиной более 0,6 мм. Под термином "самозакрепляющееся" подразумеваются покрытия, способные существовать в виде механически прочных композитов (гранул, колец и т.п.) без металлической основы. Поэтому каталитические элементы с самозакрепляющимися покрытиями не требуют в качестве дополнительной детали конструкции типа губчатого металла.

Под термином "переходные элементы" подразумеваются 3d элементы 4 периода Периодической таблицы. Под термином "платиновые металлы" подразумеваются переходные металлы 5 и 6 периодов семейства платины Периодической таблицы. Под "щелочными и щелочноземельными элементами" подразумеваются элементы Ia и IIa групп Периодической таблицы соответственно.

Приготовление каталитической трубки (каталитического элемента) с каталитическим слоем для процесса Фишера-Тропша включает следующие стадии: а) приготовление шихты путем смешения порошкообразного алюминия с другими порошкообразными, нелетучими, металлическими, оксидными или другими компонентами; б) размещение шихты и металлической трубки в формовочном устройстве; в) обработку формовочного устройства водяным паром с образованием толстослойного, самозакрепленного покрытия на поверхности непористой основы; г) извлечение полученного изделия из формовочного устройства, его сушка и прокаливание с образованием высокопористого покрытия; д) в ряде случаев часть компонентов высокопористого слоя может быть введена методом пропитки полученного изделия с последующей сушкой и прокаливанием.

При этом получают катализатор, отличающийся высокой активностью и селективностью. Улучшается теплообмен катализатора с окружающей средой, упрощается конструкция каталитического элемента и уменьшается его металлоемкость.

Изобретение иллюстрируется следующими примерами.

Пример 1. Смесь порошкообразного алюминия и оксида железа загружают в формовочное устройство вместе с алюминиевой трубкой, обрабатывают паром, извлекают полученное изделие из формовочного устройства, сушат и прокаливают. Полученная каталитическая трубка имеет каталитическим слой состава AlxFeaOy nH2O толщиной 10 мм на внешней поверхности алюминиевой трубки диаметром 10 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 3,80; Fe - 0,18; концентрация кислорода определяется степенью окисления алюминия и железа; концентрация воды произвольна.

Пример 2. Способ приготовления аналогично п.1, отличающийся тем, что используют трубку из нержавстали, а полученное изделие пропитывают раствором соединений кобальта. Полученная каталитическая трубка имеет каталитический слой состава AlxFeaCoa-αOy nH2O толщиной 10 мм на внешней поверхности трубки из нержавстали диаметром 6 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,89; Fe - 2,30; Co - 0,22; концентрация кислорода определяется степенью окисления алюминия, железа и кобальта, величинами а и α; концентрация воды произвольна.

Пример 3. Способ приготовления аналогично п.2, отличающийся тем, что полученное изделие пропитывают растворами соединений рутения, а термообработку формовочного устройства ведут на воздухе. Полученная каталитическая трубка имеет каталитический слой состава AlxRueOy nH2O толщиной 10 мм на внутренней поверхности трубки из нержавстали диаметром 30 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 1,62; Ru - 0,125; концентрация кислорода определяется степенью окисления алюминия, концентрация воды произвольна.

Пример 4. Способ приготовления аналогично п.3, отличающийся тем, что полученная каталитическая трубка имеет каталитический слой состава AlxRueRhe-aOy nH2O толщиной 0,5 мм на внутренней поверхности трубки из нержавстали диаметром 10 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,03; Ru - 0,005; Rh - 0,005; концентрация кислорода определяется степенью окисления алюминия, концентрация воды произвольна.

Пример 5. Способ приготовления аналогично п.3, отличающийся тем, что полученная каталитическая трубка имеет каталитический слой состава AlxFeaRueOy nH2O толщиной 2 мм на внешней поверхности трубки из нержавстали диаметром 10 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,28; Fe - 0,18; Ru - 0,008; концентрация кислорода определяется степенью окисления алюминия и железа, величинами x и а; концентрация воды произвольна.

Пример 6. Способ приготовления аналогично п.2, отличающийся тем, что полученное изделие пропитывают раствором соединений калия. Полученная каталитическая трубка имеет каталитический слой состава AlxFeaKbOy nH2O толщиной 10 мм на внешней поверхности трубки из нержавстали диаметром 6 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,52; Fe - 0,98; K - 0,25; концентрация кислорода определяется степенью окисления алюминия и железа, величинами x, а, b; концентрация воды произвольна.

Пример 7. Способ приготовления аналогично п.2, отличающийся тем, что полученная каталитическая трубка имеет каталитический слой состава AlxFeaMgcOy nH2O толщиной 10 мм на внешней поверхности трубки из нержавстали диаметром 2 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,46; Fe - 0,22; Mg - 0,95; концентрация кислорода определяется степенью окисления алюминия и железа, величинами х, а, с; концентрация воды произвольна.

Пример 8 Способ приготовления аналогично п.2, отличающийся тем, что полученная каталитическая трубка имеет каталитический слой состава AlxFeaZrdOy nH2O толщиной 10 мм на внешней поверхности трубки из нержавстали диаметром 10 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,48; Fe - 0,32; Zr - 1,20; концентрация кислорода определяется степенью окисления алюминия и железа, величинами x, a, d; концентрация воды произвольна.

Пример 9. Способ приготовления аналогично п.2, отличающийся тем, что полученное изделие пропитывают раствором соединений калия и лития. Полученная каталитическая трубка имеет каталитический слой состава AlxFeaKbLib-αMgcOy nH2O толщиной 2 мм на внешней поверхности трубки из нержавстали диаметром 6 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,23; Fe - 0,28; K - 0,01; Li - 0,01; Mg - 0,05; концентрация кислорода определяется степенью окисления алюминия и железа, величинами а, b, с, α; концентрация воды произвольна.

Пример 10. Способ приготовления аналогично п.2, отличающийся тем, что полученная каталитическая трубка имеет каталитический слой состава AlxFeaCoa-αMgcCac-δZrdTid-βOy nH2O толщиной 2 мм на внешней поверхности трубки из нержавстали диаметром 10 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,29; Fe - 0,12; Co - 0,12; Mg - 0,02; Ca - 0,02; Zr - 0,10; Ti - 0,05; концентрация кислорода определяется степенью окисления алюминия, железа и кобальта, величинами х, а, с, d, α, β, δ; концентрация воды произвольна.

Пример 11. Способ приготовления аналогично п.2, отличающийся тем, что полученное изделие пропитывают раствором соединении калия и рутения. Полученная каталитическая трубка имеет каталитический слой состава AlxFeaKbRueOy nH2O толщиной 2 мм на внутренней поверхности трубки из нержавстали диаметром 10 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,22; Fe - 0,26; K - 0,02; Ru - 0,012; концентрация кислорода определяется степенью окисления алюминия и железа, величинами а, b, e; концентрация воды произвольна.

Пример 12. Способ приготовления аналогично п.11, отличающийся тем, что полученная каталитическая трубка имеет каталитический слой состава AlxFeaCoa-αKbMgcTidRueOy nH2O толщиной 2 мм на внешней поверхности, трубки из нержавстали диаметром 6 мм при следующих концентрациях химических элементов на единицу поверхности трубки (г/см2): Al - 0,25; Fe - 0,08; Со - 0,08; K - 0,01; Mg - 0,02; Ti - 0,08; Ru - 0,004; концентрация кислорода определяется степенью окисления алюминия, железа и кобальта; величинами а, b, с, d, e, α; концентрация воды произвольна.

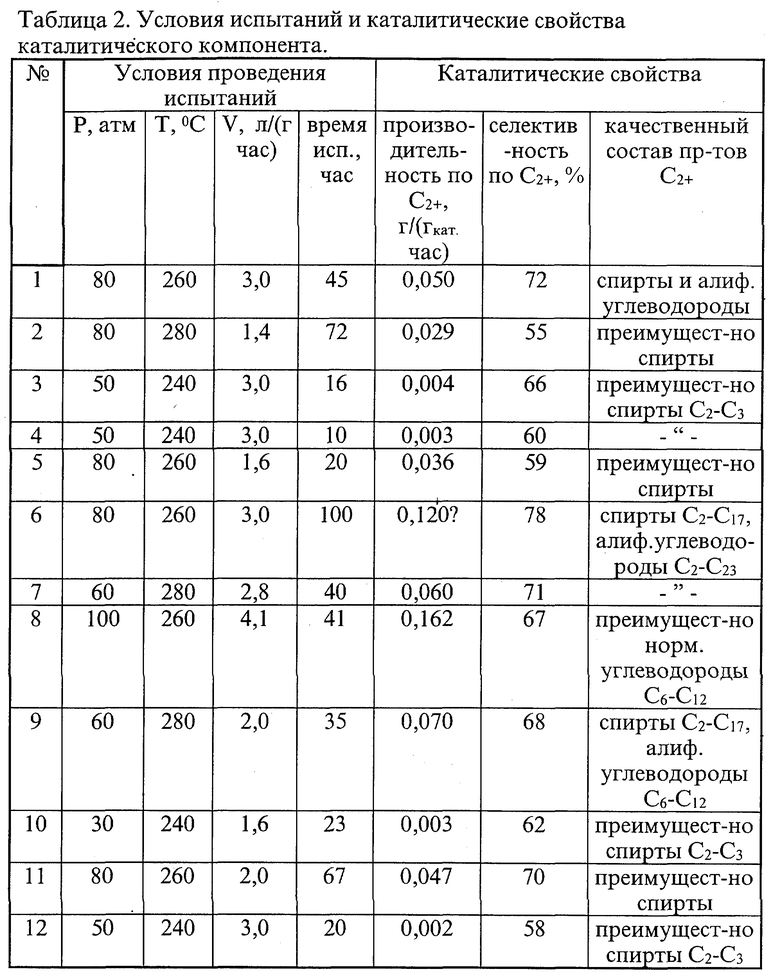

Все примеры с данными по составу и толщине каталитического компонента приведены в табл. 1. Анализ на содержание катионов в каталитическом покрытии проводили методами атомно-абсорбционной спектрофотометрии и пламенной фотометрии и округляли до 0,01 г/см2; концентрацию платиновых металлов округляли до 0,001 г/см2. Активность в реакции Фишера-Тропша определяли для смеси, содержащей (об. %): CO2 - 1-5; CO - 25-38; H2 - 55-70; азот - остальное, варьировали также давление, температуру и объемную скорость. Детально условия эксперимента и данные по активности и селективности образцов каталитического компонента, отделенного от непористого субстрата, приведены в табл.2.

Как видно из табл.2, каталитический компонент в виде толстослойного покрытия различного состава обладает достаточно высокой производительностью по продуктам C2. Особенно выделяется по активности Fe-Zr система (пример 8), для которой характерна и высокая селективность по углеводородам C6-C20. В пересчете на единицу объема производительность такого каталитического компонента не уступает промышленным катализаторам и составляет 200 кг/м3. Производительность единицы объема реактора, заполненного каталитическими элементами в виде трубок диаметром 6 мм с нанесенным на внешнюю поверхность каталитическим компонентом аналогично примеру 8, но толщиной 2 мм, должна составлять около 100 кг продукта на 1 м3, что является достаточно высокой величиной для такого типа процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141383C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И ОКСИДА УГЛЕРОДА | 1998 |

|

RU2131774C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1998 |

|

RU2132231C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 1998 |

|

RU2146648C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР И СПОСОБ ОСУЩЕСТВЛЕНИЯ СИЛЬНО ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1998 |

|

RU2139135C1 |

| МЕТАЛЛУГЛЕРОДНЫЙ КАТАЛИЗАТОР | 1994 |

|

RU2096083C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2080920C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2126718C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2103057C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

Изобретение относится к области технической химии, а именно к способу приготовления катализаторов для процесса Фишера-Тропша. Описывается способ приготовления катализатора для процесса Фишера-Тропша с нанесенным на одну из сторон каталитическим слоем, включающий использование в качестве соединений-предшественников растворов солей, которые наносятся на стенку трубки и образуют при прокаливании невосстанавливающиеся и восстанавливающиеся в водороде оксиды отличающийся тем, что в качестве соединений-предшественников используют порошкообразные вещества, состоящие из нелетучих, нерастворимых или малорастворимых соединений переходных металлов или их смесей и/или циркония, и/или щелочноземельных элементов или их смесей и алюминия, или различные сочетания всех индивидуальных и смешанных соединений вышеперечисленных элементов и алюминия, а процесс приготовления каталитического слоя включает смешение порошков, их размещение в формовочном устройстве, проницаемом для газообразных веществ, вместе с металлической трубкой, обработку в окислительной и/или влажной атмосфере формовочного устройства вместе с порошкообразными компонентами и металлической трубкой с последующим извлечением полученного изделия в виде трубки с каталитическим слоем, его сушкой и прокаливанием, при этом каталитический слой представляет собой высокопористое, толстослойное, самозакрепляющееся покрытие толщиной 0,6 - 10,0 мм, нанесенное на внешнюю или внутреннюю поверхность трубки. Технический результат - создание эффективного катализатора для процесса Фишера-Тропша удобным способом. 7 з.п. ф-лы, 2 табл.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2000 |

|

RU2188251C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ БЕНЗИНОВОЙ ФРАКЦИИ | 1987 |

|

SU1160629A1 |

| SU 1295995 A3, 07.03.87 | |||

| СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ КЛАССОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ В ТЯЖЕЛБ1Х СУСПЕНЗИЯХ | 0 |

|

SU221598A1 |

| РЕГУЛЯТОР УРОВНЯ | 1967 |

|

SU216972A1 |

| US 4624942 A, 25.11.86 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| DE 4035544 A, 16.05.91. | |||

Авторы

Даты

1999-09-10—Публикация

1998-07-20—Подача