Изобретение относится к машиностроению, преимущественно прицепостроения и может быть использовано при изготовлении верхнего и нижнего колец поворотных кругов типа "А" по СТ СЭВ5166-85, а именно, поворотных кругов по авторским свидетельствам N 703406, N 1555173 и N 1669856.

Известен способ изготовления верхнего и нижнего колец поворотного круга типа "Б" по СТ СЭВ5166-85 по технологии Луганского автоприцепного завода, включающий рубку в штампе мерной заготовки из горячекатаного линейного проката, подгибку в штампе концов, нагрев до температуры 850 - 880oC в камерной газовой печи, формовку кольцевой заготовки на специальном стенде, охлаждение на воздухе до температуры 300-350oC, полуавтоматическую сварку стыка концов, охлаждение на воздухе, сверление отверстий на крепежном фланце и токарно-карусельную обработку базовой поверхности крепежного фланца, а затем, после переустановки, поверхностей взаимного контакта с сопрягаемым кольцом и с рабочими шариками.

Известный способ изготовления колец поворотного круга типа "Б" не гарантирует получения стабильного качества заготовок колец, что требует назначения дополнительного технологического припуска на базовой поверхности крепежного фланца заготовки кольца, приводит к увеличению расхода металла, снижает коэффициент его полезного использования, увеличивает трудоемкость токарно-карусельной обработки, не гарантирует равнопрочность сварного соединения концов основному металлу и все это делает известный способ малопригодным для крупносерийного и массового производств поворотных кругов.

Известен способ изготовления верхнего и нижнего колец поворотных кругов типа "А" по СТ СЭВ5166-85, включающий рубку в штампе заготовок мерной длины из литейного проката, подгибку в штампе концов, вальцовку кольца, контактно-стыковую сварку концов, нагрев до температуры 850-880oC, правку-калибровку нагретой заготовки в штампе, охлаждение на воздухе, сверление отверстий на крепежном фланце и токарно-карусельную обработку поверхностей взаимного контакта с сопрягаемым кольцом и с рабочими шариками (замковым кольцом), который широко применяется в крупносерийном и массовом производствах.

Однако существующий способ изготовления колец поворотного круга типа "А" имеет существенные недостатки, к которым следует отнести значительную трудоемкость токарно-карусельной обработки из-за сливной стружки и значительного возвышения сварного шва в зоне обработки до 5 мм, которое остается после правочно-калибровочной операции, что приводит также к увеличению расхода режущего инструмента, к преждевременному выходу из строя приспособления и станка, к снижению качества обрабатываемого кольца, так как система станок, приспособление, инструмент, деталь (СПИД) находится под постоянным воздействием ударных нагрузок. Из-за указанных недостатков повышается в целом себестоимость изготовления колец и травматизм при их обработке из-за наличия сливной стружки.

Целью настоящего изобретения является устранение указанных недостатков при изготовлении верхнего и нижнего колец поворотных кругов типа "А", например, поворотных кругов по патентам на изобретения N 703406; N 1555173 и N 1669856.

Поставленная цель достигается тем, что в известном способе заготовку кольца, нагретую до температуры 850 - 880oC, в зоне ± 100 - 150 мм относительно сварного шва формуют (проковывают) в штампе, при этом возвышение сварного шва деформируют по всему периметру до размеров поперечного сечения основного металла профиля или после контактно-стыковой сварки заготовку в зоне ± 100 - 150 мм относительно сварного шва нагревают (догревают) до температуры 850 - 900oC, а затем формуют в штампе.

Другое отличие состоит в том, что перед подачей заготовки кольца в правочно-калибровочный штамп, ее охлаждают на воздухе до температуры 600 - 700oC.

Кроме того, поставленная цель достигается тем, что всю токарно-карусельную обработку производят радиусным резцом, величину радиуса которого принимают равной величине радиуса дорожки качения под рабочие шарики или замковое кольцо, при этом центр резца перемещают по эквидистанте с круговой интерполяцией относительно точек пересечения и сопряжения обрабатываемых поверхностей.

Деформация зоны сварного шва по всему периметру до размеров поперечного сечения основного металла одновременно исправляет в заготовке кольца все отклонения от заданной геометрии в зоне сварки, повышает качество заготовки кольца при правочно-калибровочной операции, исключает ударные нагрузки в системе СПИД при токарно-карусельной обработке, повышает ее производительность и обеспечивает при этом стабильное получение заданных размеров и шероховатости поверхностей обработки.

Охлаждение нагретой заготовки с температуры 850 - 880oC, перед подачей ее в правочно-калибровочный штамп, до температуры 600 - 700oC на воздухе, обеспечивает выравнивание температуры по всему объему металла, вследствие чего заготовка после правочно-калибровочной операции сохраняет свою геометрию при охлаждении до комнатной температуры в том состоянии, которое достигнуто в момент выполнения правочно-калиброчной операции.

Токарно-карусельная обработка радиусным резцом, величина радиуса которого равна величине радиуса дорожки качения (скольжения) под рабочие шарики (замковое кольцо) при перемещении центра резца по эквидистанте с круговой интерполяцией относительно точек пересечения, сопряжения, обрабатываемых поверхностей, позволяет получать стружку клинового сечения, которая обладает свойством дробиться на мелкую фракцию, и особенно эффективно это свойство проявляется при токарно-карусельной обработке колец за один проход, так как при этом положительное влияние дроблению стружки оказывает разная твердость по ее толщине.

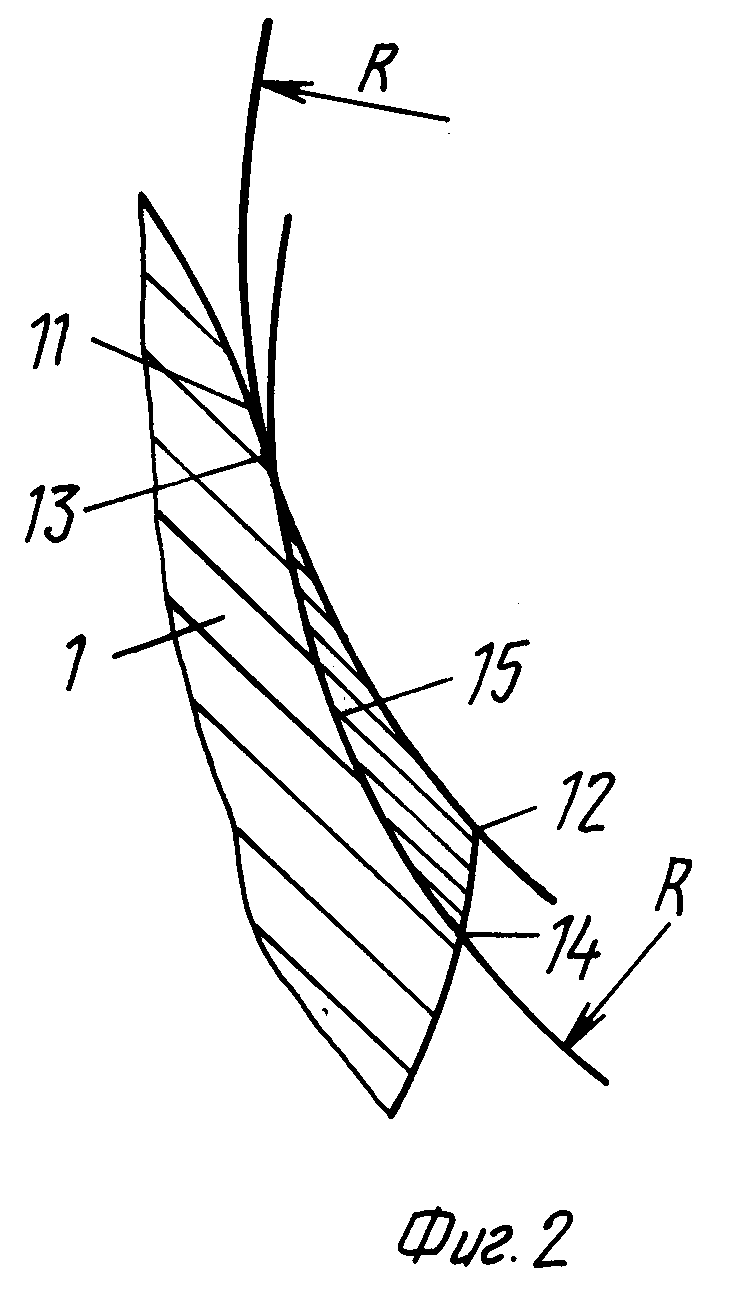

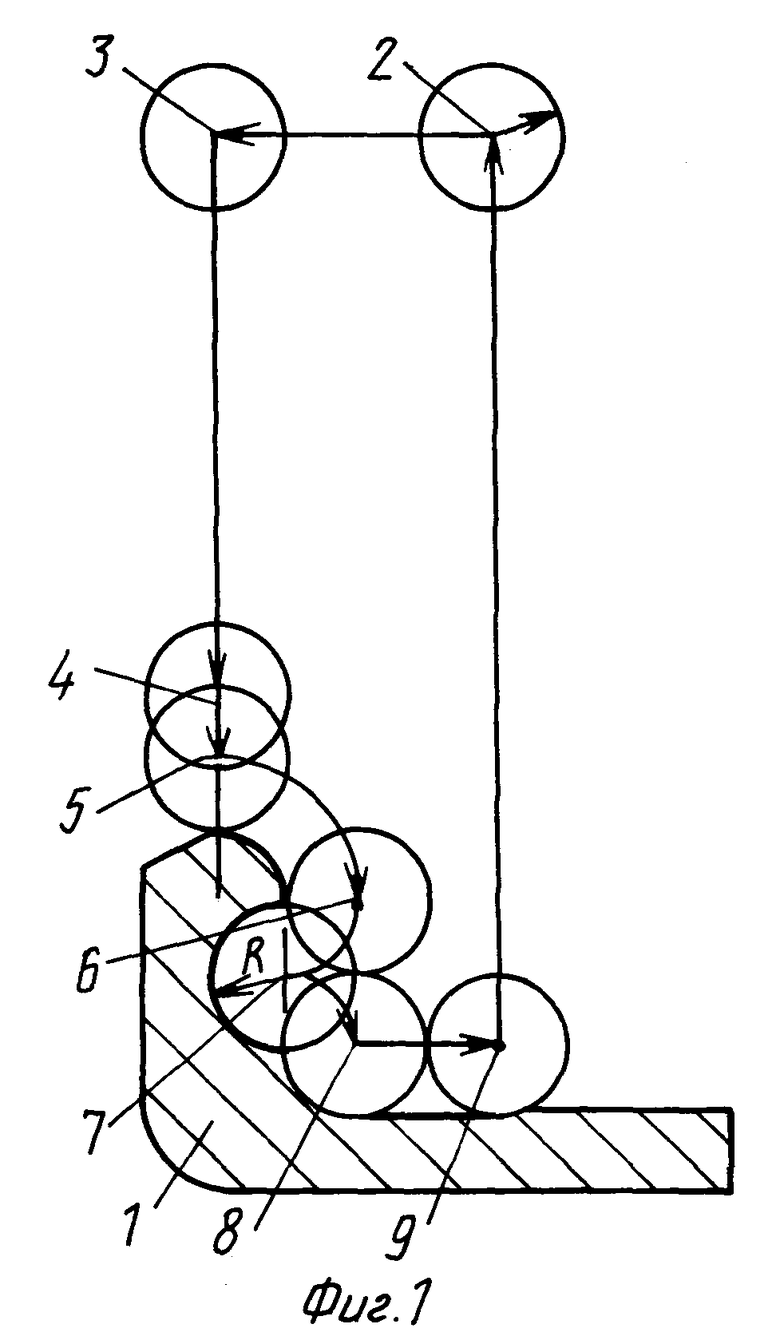

На фиг. 1 изображена принципиальная схема обработки кольца поворотного круга, например, по патенту на изобретение N 703406, где кольцо показано в радиальном сечении, а положение радиусного резца на эквидистанте в опорных точках показано окружностями с радиусом "R", величина которого равна величине радиуса дорожки качения кольца под рабочие шарики; на фиг. 2 в увеличенном масштабе изображена принципиальная схема формирования структуры стружки при перемещении резца по круговой интерполяции на величину подачи за один оборот детали.

Токарно-карусельную обработку кольца 1 производят, например, на станке с числовым программным управлением по управляющей программе. Резец из исходного положения 2 на быстрой подаче перемещают в положение 3 и 4, тем самым резец выводят в положение работы. Из положения 4 на рабочей подаче резец выводят в положение 5 на эквидистанту движения его центра. Затем производят всю токарно-карусельную обработку поверхностей взаимного контакта с сопрягаемым кольцом и с рабочими шариками, при этом центр резца перемещают по эквидистанте, который при этом последовательно занимает положения 6; 7; 8 и 9 и выполняет всю токарно-карусельную обработку кольца. Из положения 9 резец перемещают на быстрой подаче в исходное положение 2. При движении резца по круговой интерполяции фиг. 2 режущая кромка резца контактирует с деталью 1, например по дуге окружности в точках 11 и 12, а за один оборот детали, резец переместится на величину подачи и при этом режущая кромка резца займет новое положение и ее контакт с деталью будет происходить в точках 13 и 14, вследствие чего резец снимет слой стружки 15, которая в поперечном сечении имеет форму несколько изогнутого клина с вершинами углов в точках 12; 13 и 14.

Проверке возможности осуществления способа изготовления верхнего и нижнего колец поворотных кругов по предлагаемому техническому решению и сопоставлению его с известным способом изготовления колец поворотных кругов по авт. св. NN 70346; 1555173 и 1669856 были подвергнуты кольца, упомянутых выше поворотных кругов, изготовленные из линейного проката стали марки 35 ГОСТ 1050.

Перед началом работ проводился отбор заготовок колец после контактно-стыковой сварки на сварочных машинах мод. МСГУ-500 и рассортировка их на группы по критериям качества сварного соединения.

В первую группу были отобраны заготовки колец с возвышением сварного шва и со смещением концов в горизонтальной и вертикальной плоскостях до 3 мм относительно основного металла, что соответствует показателям качества для дальнейшей обработки колец известным способом.

Во вторую группу были отобраны заготовки колец с возвышением сварного шва над основным металлом от 3 до 6 мм, что не соответствует показателям качества для дальнейшей обработки известным способом и подлежит исправлению.

В третью группу были отобраны заготовки колец со смещением концов в горизонтальной и вертикальной плоскостях от 3 до 8 мм, что также не соответствует показателям качества для дальнейшей обработки известным способом и подлежит исправлению.

Пример 1. Проводился местный нагрев зоны сварного шва заготовок колец всех трех групп многопламенными плоскими газовыми горелками на специальном стенде на участке 300 - 350 мм в течение 1,5 - 2 мин до температуры 850 - 900oC, а затем проводилась формовка нагретой зоны сварного шва на участке 200 мм в штампе, установленном на прессе с усилием 250 тс.

После формовки зоны сварного шва проводился 100% контроль качества, в результате чего было установлено, что сварной шов и смещения концов в заготовках колец всех трех групп подверглись полностью пластической деформации до размеров поперечного сечения основного металла по всему периметру поперечного сечения.

Проводился нагрев заготовок колец в проходной газовой печи в течение 12 - 13 мин до температуры 850 - 880oC, затем проводилось охлаждение на воздухе до температуры 600 - 650oC с целью выравнивания температуры по всему объему заготовок колец, правочно-калибровочная операция в штампе, установленном на прессе с усилием 2500 тс и охлаждение на воздухе до комнатной температуры.

После правочно-калибровочной операции проводился 100% контроль качества, в результате чего было установлено, что неплоскостность базовой поверхности горизонтальной полки кольца не превышала 1 мм, а отклонение от круглостности внутреннего, калибруемого диаметра колей не превышала 0,5 мм.

Пример 2. Для получения сравнительных данных параллельно проводился нагрев заготовок колец первой группы в проходной газовой печи в течение 12 - 13 мин до температуры 850 - 880oC, охлаждение на воздухе до температуры 600 - 650oC с целью выравнивания температуры по всему объему заготовки кольца, правочно-калибровочная операция в штампе, установленном на прессе с усилием 2500 тс и охлаждение на воздухе до комнатной температуры.

После правочно-калибровочной операции проводился 100% контроль качества, в результате чего было установлено, что неплоскостность базовой поверхности горизонтальной полки колец не превышала 3 мм, отклонение от круглости внутреннего, калибруемого диаметра колец не превышало 1,5 мм, при этом возвышение сварного шва на внутреннем диаметре подверглось смятию до 0,5 мм, горизонтальная полка в зоне сварного шва имела утолщение относительно основного металла от 0,5 до 0,8 мм.

Пример 3. Для получения сравнительных данных по известному способу параллельно также проводился нагрев заготовок колец первой группы в проходной газовой печи в течение 12 - 13 мин. до температуры 850 - 880oC, правочно-калибровочная операция в штампе, установленном на прессе с усилием 2500 тс и охлаждение на воздухе до комнатной температуры.

После правочно-калибровочной операции проводился 100% контроль качества, в результате чего было установлено, что неплоскостность базовой поверхности горизонтальной полки колец составила: 75% до 3 мм и 25% от 3 до 5 мм, отклонения от круглостности внутреннего калибруемого диаметра колец составило: 70% до 2 мм и 30% от 2 до 3,5 мм, при этом возвышении сварного шва на внутреннем диаметре подверглось смятию до 1,5 мм, горизонтальная полка в зоне сварного шва имела утолщение относительно основного металла от 0,3 до 0,5 мм.

Пример 4. Проводилась токарно-карусельная обработка колец, заготовки которых были получены способом, предложенным настоящим изобретением, описанным в примере 1, на токарно-карусельном станке с числовым программным управлением (ЧПУ) мод 1516Ф3 по управляющей программе (УП) радиусным резцом за один проход, перемещение центра резца в контакте его с деталью производилось по эквидистанте с круговой интерполяцией относительно точек пересечения, сопряжения обрабатываемых поверхностей при положении переключателя подач "80%", при этом в процессе резания не было зарегистрировано ударных нагрузок, стружка дробилась на фракции длиной от 50 до 400 мм в зависимости от глубины резания, стойкость резца была несколько ниже расчетной (25 - 30 колец), сколов и выкрашиваний его режущей кромки не наблюдалось.

После обработки производился контроль качества колец, в результате чего было установлено полное соответствие требованиям конструкторской документации, фактические размеры колебались в пределах полей допусков.

Пример 5. Для получения сравнительных данных параллельно - проводилась токарно-карусельная обработка колец, заготовки которых были получены способом, предложенным настоящим изобретением, описанным в примере 1, на токарно-карусельном станке с ЧПУ мод. 1516Ф3 по УП радиусными резцами за два перехода, на обоих переходах перемещение центра резца в контакте его с деталью производилось по эквидистанте с круговой интерполяцией относительно точек пересечения, сопряжения обрабатываемых поверхностей. Первый переход проводился при положении переключателя подач "100%", при этом в процессе резания не было зарегистрировано ударных нагрузок, стружка дробилась на фракции длиной от 50 до 400 мм, стойкость резца соответствовала расчетной (35 - 40 колец), сколов и выкрашиваний его режущей кромки не наблюдалось. Второй переход (чистовой) проводился при положении переключателя подач "110%" при глубине резания 0,15 - 0,20 мм, стружка свивалась в клубок, не представляющий какой-либо опасности, стойкость резца соответствовала стойкости при тонком точении (75 - 80 колец).

После обработки проводился контроль качества колец, в результате чего было установлено, что фактические размеры колебались в пределах половины поля допуска, чистота обработанных поверхностей была выше по соотношению к чертежной.

Пример 6. Для получения сравнительных данных также параллельно проводилась токарно-карусельная обработка колец первой группы полученных известным способом, т. е. без формовки зоны сварного шва, описанным в примере 3, на токарно-карусельном станке с ЧПУ мод. 1516Ф3 по УП радиусными резцами за два перехода по известной технологии, т.е. перемещение резца проводилось в горизонтальной и вертикальной плоскостях путем подрезки, точения и врезания. Первый переход проводился при положении переключателя подач 50%, при этом в процессе резания наблюдались ударные нагрузки, стружка имела в основном сливную структуру, стойкость резца составляла 13 - 15 колец, имели место выкрашивание режущей кромки резца и сколы.

Второй переход проводился при положении переключателя подач "100%" при глубине резания 0,4 - 0,5 мм, так как после первого прохода имела место эллипсность обрабатываемых диаметров, стружка имела сливную структуру, стойкость резца составляла 70 - 75 колец.

Как видно из приведенных примеров, предложенное техническое решение имеет существенные преимущества над известным способом изготовления колец поворотных кругов.

Использование предлагаемого способа изготовления колец поворотного круга обеспечивает по сравнению с существующим способом ряд преимуществ.

Достигается высокое качество заготовок колец и гарантируется его стабильность, что позволяет уменьшить технологический припуск под токарно-карусельную обработку, а следовательно, уменьшить расход металла, снизить расход режущего инструмента и трудоемость обработки, повысить надежность и увеличить долговечность работы технологического оборудования и оснастки в целом снизить себестоимость изготовления продукции.

Достигается получение дробленой стружки при токарно-карусельной обработке колец, высокое качество продукции, снижается вероятность травматизма.

Реализацию предлагаемого технического решения намечено произвести на НПО "Буммаш".

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМА ПОВОРОТНОЙ ТЕЛЕЖКИ ПРИЦЕПА | 1992 |

|

RU2032573C1 |

| СПОСОБ НАНЕСЕНИЯ СЫПУЧЕГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗЛОЖНИЦЫ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ С ГОРИЗОНТАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 1992 |

|

RU2048252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU1840338A1 |

| ШТАМП ДЛЯ ПРАВКИ-КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК | 1979 |

|

SU1840340A1 |

| Способ изготовления кольцеобразных изделий | 1988 |

|

SU1590157A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1989 |

|

SU1838987A3 |

Использование: прицепостроение, может быть использовано при изготовлении поворотных кругов типа "А" по СТ СЭВ 5166-85. Сущность изобретения: при изготовлении верхнего и нижнего колец поворотных кругов зону сварного шва заготовок колец после контактно-стыковой сварки формуют в штампе в состоянии пластической деформации. Перед правочно-калибровочной операцией заготовки колец, нагретые до состояния пластической деформации, несколько охлаждают на воздухе с целью выравнивания температуры по всему объему заготовки. Токарно-карусельную обработку колец выполняют радиусным резцом, центр резца в процессе резания перемещают по эквидистанте с круговой интерполяцией относительно точек пересечения, сопряжения обрабатываемых поверхностей. 2 з.п. ф-лы, 2 ил.

Авторы

Даты

1999-09-10—Публикация

1992-05-21—Подача