Изобретение относится к области металлобработки давлением и предназначено для использования в ракетно-космической технике и др. отраслях народного хозяйства, где применяются сварные соединения крупногабаритных трубопроводов из разнородных металлов, работающих в диапазоне температур от плюс 200 до минус 269°С.

Известен способ изготовления биметаллических переходников диаметрами от 400 до 1000 мм (см. авт. св. №1834136, В 23 К 29/00) путем свертывания полосы из биметаллического листа в цилиндрическую заготовку, местного вскрытия слоя алюминиевого сплава в зоне стыка, сварки стального слоя, выравнивания и зачистки места сварки, с последующей приваркой алюминиевого слоя. Приварка алюминиевого слоя производится зарядом взрывчатого вещества и поэтому должна осуществляться на специальных участках (полигонах). Затем после механической обработки места сварки производится штамповка с калибровкой для получения в сечении необходимого профиля переходника.

Из-за длительного технологического цикла изготовления переходников, необходимости исследования результатов соединения каждого переходника данный способ не получил практического применения.

Известен также способ изготовления биметаллических переходников с диаметрами 400-1000 мм (см. заявку №2236241, по которой выдано решение о выдаче авторского свидетельства от 9.11.78 г., В 23 В 15/00) путем сжатия колец из алюминиевого сплава и нержавеющей стали через алюминиевую прокладку в горячем состоянии в замкнутом объеме.

Однако данный способ имеет сложный технологический процесс и низкую надежность получаемого переходника (качество каждого переходника должно контролироваться по образцам-свидетелям). Кроме того, для изготовления переходников больших диаметров потребуется громоздкая оснастка и прессы большой мощности.

Известен способ изготовления биметаллических переходников диаметрами от 180 до 750 мм (см. заявку тех же авторов, наш исх. во ВНИИГПЭ от 27.04.79 г. №04/527 с), включающий операции вырезки кольцевой заготовки из стандартного биметаллического листа, преобразования ее в биметаллический переходник и отжига.

Однако данный способ, принятый авторами в качестве прототипа, не позволяет получать биметаллические переходники диаметрами свыше ширины стандартного биметаллического листа, в то время как, в настоящее время, требуется получать биметаллические переходники диаметрами более 750 мм.

Целью изобретения является создание дешевого, гарантирующего качество и надежность, способа изготовления биметаллических переходников диаметрами более 750 мм из стандартного биметаллического листа в обычных производственных цехах, оснащенных универсальным оборудованием. В настоящее время промышленностью, согласно техническим условиям ТУ1-9-1-76 биметаллические листы изготавливаются размерами 850×850 мм и 850×1700 мм, т.е. удвоенной длины.

Указанная цель достигается тем, что вырезку заготовки осуществляют в форме удлиненного кольца, длина средней линии которого составляет 0,98÷0,97 от среднего диаметра биметаллического переходника, затем преобразуют удлиненную кольцевую заготовку в трубную заготовку, продольное сечение которой соответствует профилю предельного сечения биметаллического переходника, а поперечное сечение сохраняют соответствующим форме и размерам средней линии удлиненной кольцевой заготовки, после чего трубную заготовку раздают до получения биметаллического переходника с заданным средним диаметром.

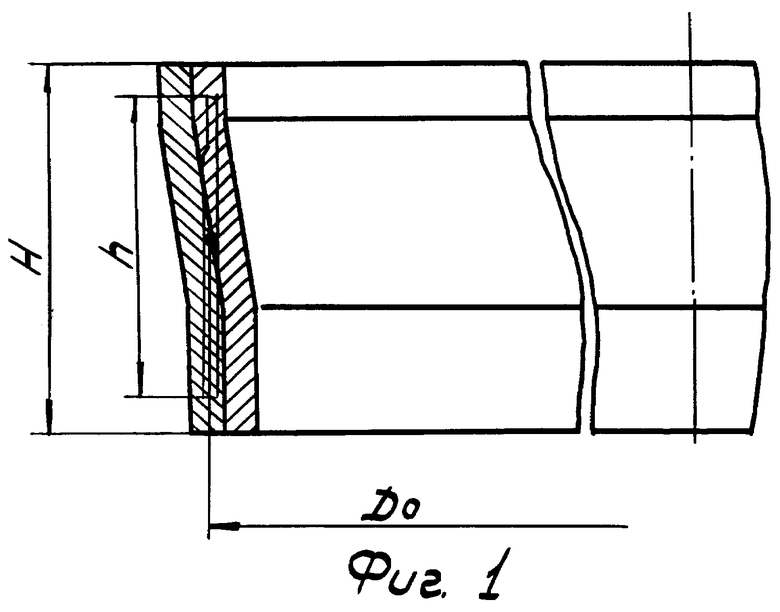

Сущность способа поясняется на примере изготовления биметаллического переходника со средним диаметром то=1002 мм и высотой h=50 мм (по чертежу). С учетом припуска на подрезку торцев общая высота переходника составляет 60 мм (см. фиг.1).

1. Определяем максимальные диаметры полуокружностей удлиненной кольцевой плоской заготовки.

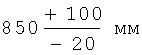

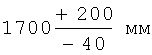

Учитывая, что в настоящее время стандартные биметаллические листы поставляются шириной  и длиной

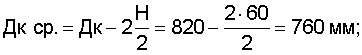

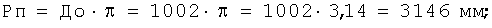

и длиной  (длина листа кратна двойной ширине) в соответствии с ТУ1-9-1-76 МАП определяем максимальные диаметры полуколец равными 820 мм (Дк=820 мм). Откуда получается средний диаметр полуокружностей Дк ср.)

(длина листа кратна двойной ширине) в соответствии с ТУ1-9-1-76 МАП определяем максимальные диаметры полуколец равными 820 мм (Дк=820 мм). Откуда получается средний диаметр полуокружностей Дк ср.)

2. Определяем длину средней линии удлиненной кольцевой плоской заготовки, для чего:

2.1. Определяем длину окружности по среднему диаметру биметаллического переходника (Рп)

2.2. Уменьшаем длину окружности биметаллического переходника по среднему диаметру (До) на 2,5 процента, чтобы получить необходимый периметр по средней линии плоского удлиненного кольца (Рк ср.)

Одновременно определяем расстояние между центрами полуколец удлиненного кольца из формулы

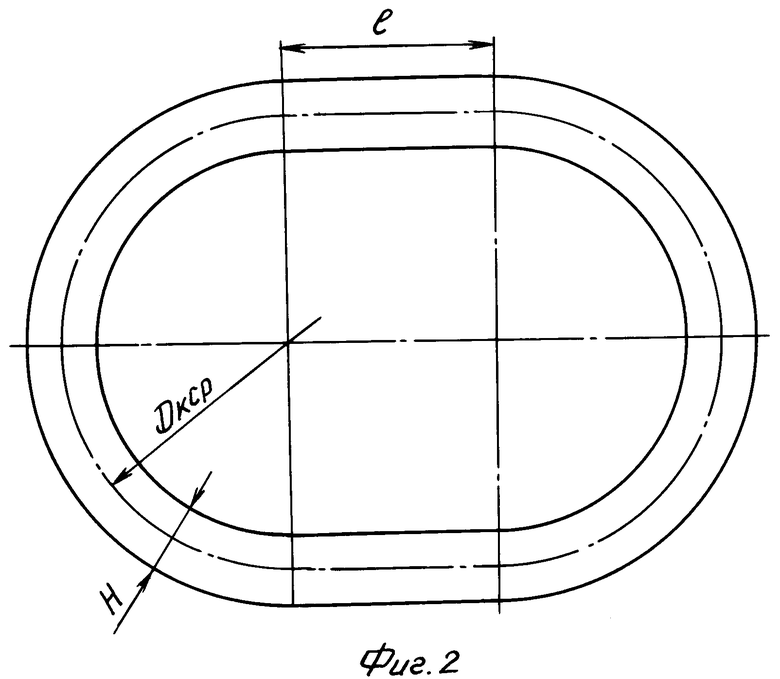

3. Размечаем удлиненное кольцо на биметаллическом листе, используя размеры Дк ср. и l.

4. Вырезаем заготовку биметаллического переходника в виде плоского удлиненного кольца (см. фиг.2)

5. Вырезанная кольцевая заготовка бинтуется бумагой - этоном (этон - электротехническая бумага общего назначения), которая смазана машинным маслом для защиты ее от возможных надиров в процессе штамповки.

6. Укладывается удлиненная кольцевая заготовка, которую фиксируют по выступу нижнего съемника (фиг.3, поз.8) в штамп, после него производится ее преобразование (разворот с формовкой) до получения удлиненной трубной заготовки, продольное сечение которой соответствует профилю продольного сечения биметаллического переходника, а поперечное сечение сохраняют соответствующим форме и размерам средней линии удлиненной кольцевой заготовки.

7. Раздают трубную заготовку в цилиндрическую и калибруют ее до получения требуемого диаметра, известными средствами (в клиновом растяжном штампе).

8. Отжигается биметаллический переходник при температуре 320°C±10° в течение 1 ч с охлаждением на воздухе.

Далее известными приемами осуществляют механическую обработку биметаллического переходника в соответствии с размерами чертежа на переходник.

Известен штамп для изготовления деталей в виде втулок из плоских кольцевых заготовок (шайб), принятый авторами в качестве прототипа (см. заявку тех же авторов, наш исх. от 27.04.79 г. №04/527), состоящий из матрицы и пуансона, в которых заходные части выполнены конической формы, а основные - по форме боковых поверхностей съемника и выталкивателя. Однако этот штамп не приспособлен для изготовления биметаллических переходников из плоских удлиненных колец.

С целью качественного и надежного изготовления заготовок переходников из плоских удлиненных колец штамп содержит верхний и нижний подпружиненные съемники, рабочие поверхности которых имеют форму полуторов удлиненной формы с размерами, в плане равными размерам плоской исходной заготовки в закрепленных соответственно на верхней и нижней плитах, а в пуансоне и матрице выполнены поперечные пазы, с которыми взаимодействуют соответствующие перемычки в съемниках.

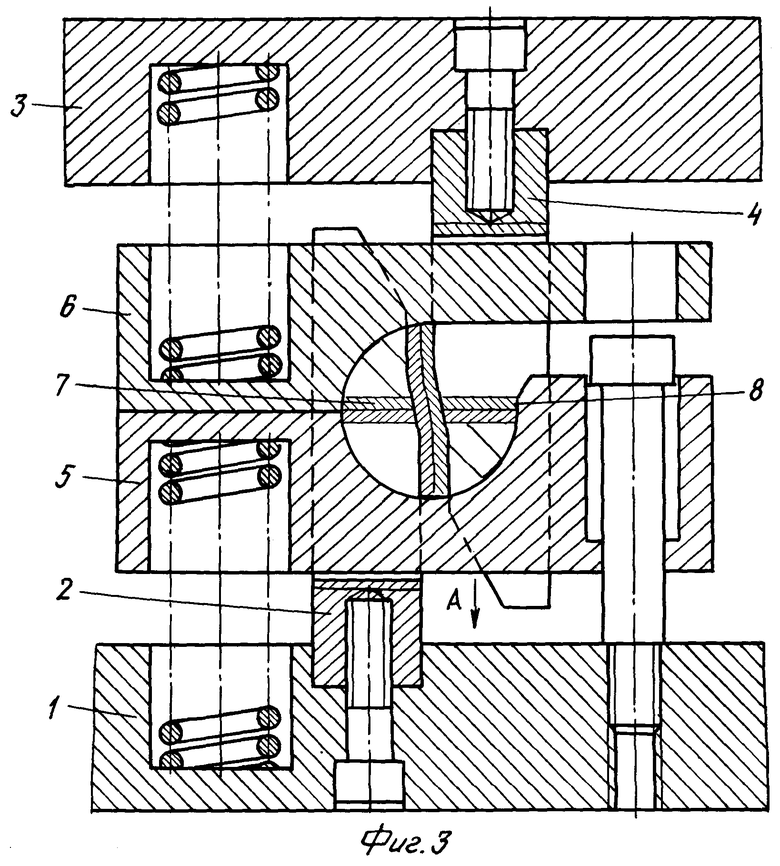

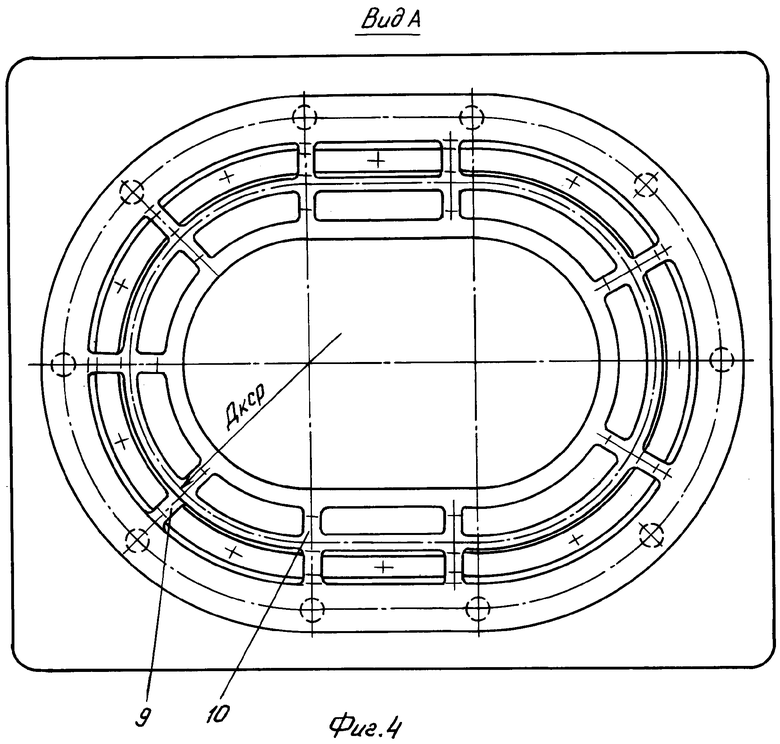

Ниже, на фиг.3, изображено сечение штампа, а на фиг.4 - вид сверху (по стрелке A) на нижнюю часть штампа. Штамп состоит из нижней плиты 1, матрицы 2, верхней плиты 3 и пуансона 4, нижнего 5 и верхнего 6 подпружиненных съемников, выполненных в виде удлиненных полуторов с размерами, в плане равными размерам плоской исходной заготовки, закрепленных соответственно на верхней и нижней плитах. Для лучшей фиксации плоской кольцевой заготовки 7 на нижнем съемнике матрицы предусмотрен выступ 8. Чтобы выполнить разворот плоской заготовки в трубную, вокруг нейтральной оси, на рабочих частях матрицы и пуансона выполнены поперечные пазы 9, размером 12-15 мм, а в съемниках соответствующие перемычки 10.

Работает штамп следующим образом. При разомкнутом штампе укладывают заготовку в виде плоского кольца удлиненной формы, фиксируя внутренним контуром на выступ 8 нижнего съемника 5.

При движении ползуна пресса вниз, первым придут в контакт подпружиненные съемники 5 и 6, образуя замкнутый торовый объем, а затем конические поверхности матрицы и пуансона, двигаясь встречно образуют пару сил, которая разворачивает плоскую заготовку вокруг нейтральной оси, и в нижнем положении придадут окончательную форму по поперечному сечению переходника. При обратном ходе ползуна подпружиненные съемники экстрактируют заготовку.

Прерывистость рабочих поверхностей матрицы и пуансона, вследствие наличия поперечных пазов, может привести к местному нечеткому оформлению подсечек на образующей заготовки биметаллического переходника. Для устранения этого явления пазы правой и левой частей выполнены с разным шагом, с таким расчетом, чтобы при горизонтальном развороте заготовки на 180°, следы пазов перекрывались и давали возможность повторным ходом пресса их подчеканить.

В настоящее время разработаны технологический процесс изготовления биметаллического переходника средним диаметром (До) 1002 мм и рабочие чертежи на штамповую оснастку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК | 1979 |

|

SU1840340A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| ЗАГОТОВКА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2147984C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2008 |

|

RU2391166C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| Штамп для формовки фланца на трубных заготовках | 1985 |

|

SU1303228A1 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| Способ изготовления патрубка | 1980 |

|

SU927373A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

Изобретение относится к области металлообработки давлением и предназначено для использования в отраслях, где применяются сварные соединения крупногабаритных трубопроводов из разнородных металлов, работающих в диапазоне температур от плюс 200 до минус 269°С. Сущность: способ включает операции вырезки из листа кольцевой заготовки, формовки ее в биметаллический переходник и отжига. При этом заготовку вырезают в форме удлиненного кольца, длина средней линии которого составляет 0,98...0,97 среднего диаметра биметаллического переходника. После этого полученную заготовку формуют в трубу с продольным сечением, соответствующим профилю продольного сечения биметаллического переходника. Поперечное сечение сохраняют соответствующим форме и размерам удлиненной кольцевой заготовки. После этого трубную заготовку раздают до получения биметаллического переходника. Штамп для изготовления биметаллического переходника содержит верхнюю и нижнюю плиты, пуансон и матрицу с заходными частями конической формы, а основными - по форме боковых поверхностей биметаллического переходника. Кроме того, штамп снабжен верхним и нижним подпружиненными съемниками с рабочими поверхностями полуторов удлиненной формы и размерами в плане, равными размерам удлиненного кольца, которые закреплены соответственно на верхней и нижней плитах. При этом в пуансоне и матрице выполнены поперечные пазы для направления перемычек съемника. Технический результат: изготовление биметаллических переходников диаметром более 750 мм. 2 н.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК | 1979 |

|

SU1840340A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

2006-09-20—Публикация

1979-06-19—Подача