Изобретение относится к монтажной сварке труб с коррозионностойкими неметаллическими покрытиями, предназначенных для транспортировки агрессивных сред, и может быть использовано в нефте- и газодобывающей промышленности, для теплотрасс и других отраслей.

Известен способ сварки труб с внутренней пластмассовой оболочкой, приведенной в патенте РФ N 2027939, кл. F 16 L 9/02, 1995. Согласно этому способу на концах труб размещают металлические втулки для защиты полимерного покрытия от высоких температур при соединении труб сваркой. Недостатком данного способа является недостаточная коррозионная стойкость зоны монтажных швов из-за образования полости между втулкой и стыком.

Наиболее близким аналогом заявленного изобретения является способ сварки труб с неметаллическими покрытиями, приведенный в авторском свидетельстве СССР N 1648696, кл. B 23 K 31/02, 1991. К концам труб из углеродистой стали приваривают втулки из коррозионностойкой стали, на поверхность труб и частично на поверхность втулок наносят коррозионностойкое неметаллическое (эмалевое) покрытие, оставляя при этом свободными от покрытия участки в зоне стыка, а затем сваривают трубы между собой по коррозионностойким втулкам.

Однако приведенный способ сварки труб требует проведения дополнительной термической обработки - нормализации, что снижает коррозионную стойкость приваренной втулки из-за формирования в коррозионностойкой стали неблагоприятной структуры. Поэтому непокрытые участки втулок будут иметь пониженную коррозионную стойкость. Кроме того, к недостаткам приведенного способа можно отнести и экономическую нецелесообразность использования высоколегированных и дорогостоящих втулок из коррозионностойких сталей.

Задачей настоящего изобретения является повышение коррозионной стойкости сварных соединений труб с неметаллическими покрытиями, снижение расхода легирующих элементов при сохранении свариваемости.

Поставленная задача решена путем использования многослойных металлических обечаек, содержащих один слой из углеродистой или низколегированной стали и по меньшей мере один слой из коррозионностойкой стали с содержанием хрома не менее 8%. Длина обечайки составляет не менее 30 мм, а длину свободных от покрытия участков обечаек выбирают по формуле 10 < Lп.о. < Lо. - 10, где Lп.о. - длина покрытого участка обечайки, мм; Lо. - общая длина обечайки, мм. Толщина коррозионностойкого слоя обечайки составляет не менее 5% от общей толщины стенки. Обечайки приваривают предварительно к концам труб из углеродистой или низколегированной стали, затем наносят на поверхность свариваемых заготовок неметаллическое защитное покрытие и производят соединение труб сваркой. Сварку по крайней мере корневого шва стыка выполняют присадочным материалом из коррозионностойкой стали, содержание хрома в которой выбирают в зависимости от содержания его в коррозионностойком слое обечайки по формуле:

Cr(э.) > 1,3 Cr (к.с.),

где Cr(э. ) - содержание хрома в электроде, %; Cr (к.с.) - содержание хрома в коррозионностойком слое обечайки, %.

Использование многослойных металлических обечаек со слоем из коррозионностойкой стали, содержащей не менее 8% хрома толщиной не менее 5% от общей толщины стенки обечайки, обеспечивает коррозионную стойкость сварных соединений труб в околошовной зоне после монтажной сварки. При этом расход легирующих элементов значительно меньше, чем при использовании втулок, изготовленных целиком из коррозионностойкой стали.

Наличие слоя из углеродистой или низколегированной стали, близкой по составу и свойствам к материалу исходной трубы, позволяет получить при приварке обечайки к трубе качественное сварное соединение без дополнительной термической обработки и тем самым сохранить высокую коррозионную стойкость непокрытых участков обечаек.

Ограничение максимальной длины покрытого участка обечайки - Lo - 10 мм обусловлено необходимостью иметь в зоне стыка непокрытые участки обечаек длиной не менее 10 мм, чтобы исключить влияние высоких температур при монтажной сварке на покрытие и обеспечить качественное формирование сварного шва.

Ограничение минимальной длины обечайки - 30 мм связано с необходимостью исключить перекрытие зон термического влияния от двух швов - от приварки обечайки к трубе и от монтажной сварки. При перекрытии этих зон возможно формирование в слоях обечайки неблагоприятной структуры, приводящей к снижению механических свойств и коррозионной стойкости.

Применение для реализации данного способа монтажа плавящегося электрода из коррозионностойкой стали, содержание хрома в которой рассчитывается по приведенной формуле, позволяет обеспечить коррозионную стойкость сварного шва с учетом перемешивания при монтажной сварке сталей различных слоев обечайки и присадочного материала. При использовании электрода с указанным содержание хрома электрохимический потенциал коррозионностойкого слоя обечайки не превышает потенциал шва, и избирательной коррозии шва при эксплуатации трубопровода не происходит.

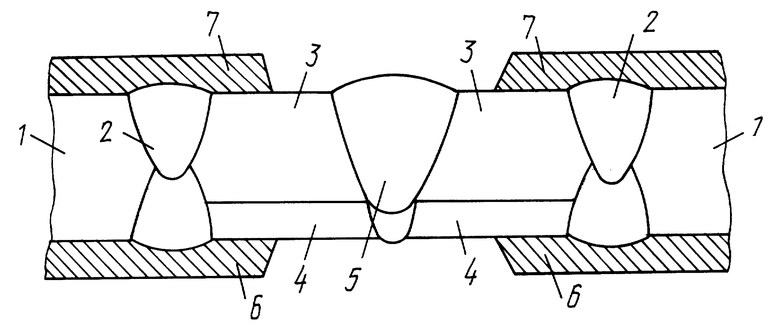

На чертеже представлена схема реализации способа.

Способ монтажа трубопровода осуществляется следующим образом (пример).

К концам сварных труб диаметром 325 мм с толщиной стенки 6 мм из углеродистой тали 20 приваривали двухслойные обечайки размерами 325х6 мм длиной 100 мм с наружным слоем из низколегированной стали 08ГБЮ толщиной около 5 мм и внутренним слоем из стали 08Х18Н10Т толщиной 1 мм, то есть толщина коррозионностойкого слоя составляла около 17% от общей толщины стенки обечайки. Фактическое содержание хрома в коррозионностойком слое обечайки составляло 17,2%. В соответствии с предлагаемым способом для обечаек длиной 100 мм длина покрытого участка обечайки должна составлять от 10 до 90 мм. Поэтому на трубы наносили внутреннее эпоксидное и наружное полиэтиленовое покрытия таким образом, что длина покрытых участков обечаек составляла 20-40 мм.

Монтажную сварку выполняли плавящимся электродом диаметром 3 мм, содержащем 25% хрома и 13% никеля (марка 03Л-6), то есть содержание хрома в электроде соответствовало приведенной выше формуле:

25% > 1,3 • 17,2% = 22,4%.

Качество сварного соединения оценивали по результатам коррозионных испытаний:

1) на стойкость против общей коррозии в условиях, имитирующих условия эксплуатации внутрипромысловых нефтепроводов Западной Сибири (среда - имитатор пластовой воды с содержанием хлористого натрия - 63 г/л, при значении водородного показателя pH 5, которое достигалось при помощи добавки серной кислоты при скорости движения среды - 1,5-3,0 м/с, база испытаний 100 ч);

2) по результатам измерения электрохимического потенциала шва, шва с околошовной зоной и коррозионностойкого слоя обечайки (параметры среды - см. п. 1), а также по результатам механических испытаний сварного соединения.

Скорость общей коррозии труб и их сварных соединений составила менее 0,001 мм/год, что характерно для коррозионностойких сталей в указанных средах. При этом избирательной коррозии шва и околошовной зоны не обнаружено.

В результате электрохимических исследований установлено, что электрохимический потенциал шва, шва с околошовной зоной и плакирующего слоя практически не различаются и составляют - 330 мВ (н.х.с.э.). При этом химический состав сварного шва со стороны внутренней поверхности трубы оказался близок к химсоставу плакирующего слоя - 18% хрома и 9% никеля. Представленные результаты подтверждают высокую стойкость сварных соединений труб, полученных по предлагаемому способу, против общей и избирательной коррозии - на уровне коррозионностойкой стали.

Испытания на растяжение и на ударный изгиб проводили по ГОСТ 6996 на образцах, вырезанных из сварных стыков труб, При этом значения временного сопротивления разрыву составили 590-640 Н/мм2. Ударная вязкость при +20oC на образцах с острым надрезом для центральной зоны шва, а также для зоны термического влияния составила не менее 120 Дж/см2. Сварные образцы выдерживают испытания на холодный изгиб на угол 180 градусов без трещин и расслоений.

По результатам механических испытаний можно сделать вывод, что сварные соединения труб, полученные по предлагаемому способу, обладают высоким комплексом механических характеристик, что свидетельствует об их высокой свариваемости.

Таким образом, приведенный способ монтажа трубопровода для транспортировки агрессивных сред обеспечивает повышение коррозионной стойкости сварных соединений труб с неметаллическими покрытиями, снижение расхода легирующих элементов при сохранении свариваемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА КОМБИНИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 1998 |

|

RU2142091C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СТАЛЬ | 1997 |

|

RU2122045C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| Труба с внутренним защитным покрытием | 2016 |

|

RU2616429C1 |

| СПОСОБ СОЕДИНЕНИЯ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2003 |

|

RU2238830C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТОНКОСТЕННЫХ ОБЕЧАЕК | 1992 |

|

RU2014194C1 |

Способ относится к области сварки и может найти применение при монтажной сварке труб с коррозионностойким неметаллическим покрытием, предназначенных для транспортировки агрессивных сред. К концам труб из углеродистых и низколегированных сталей приваривают металлические обечайки длиной не менее 30 мм. Обечайки состоят из двух слоев. Один слой - из углеродистой или низколегированной стали и по меньшей мере один слой из коррозионностойкой стали с содержанием хрома не менее 8%. На поверхность заготовок наносят неметаллическое коррозионностойкое покрытие, оставляя свободными от покрытия участки обечаек, прилегающие к стыку. Толщина коррозионностойкого слоя обечайки составляет не менее 5% от общей толщины ее стенки. Производят сварку труб. Сварку по крайней мере корневого шва стыка выполняют присадочным материалом из коррозионностойкой стали, содержание хрома в которой выбирают в зависимости от его содержания в коррозионностойком слое обечайки. Способ обеспечивает повышение коррозионной стойкости сварных соединений труб и снижение расхода легирующих элементов при сохранении свариваемости. 1 з.п.ф-лы, 1 ил.

10 < Lп.о. < Lо - 10,

где Lп.о. - длина покрытого участка обечайки, мм;

Lо - общая длина обечайки, мм,

обечайки выполняют по крайней мере из двух слоев, при этом один слой изготавливают из углеродистой или низколегированной стали и по меньшей мере один слой изготавливают из коррозионностойкой стали с содержанием хрома не менее 8%, толщина коррозионностойкого слоя обечайки составляет не менее 5% от общей толщины ее стенки.

Cr(э.) > 1,3 Cr(к.с.),

где Cr(э.) - содержание хрома в электроде, %;

Cr(к.с.) - содержание хрома в коррозионностойком слое обечайки, %.

| Способ сварки эмалированных труб | 1989 |

|

SU1648696A1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1992 |

|

RU2027939C1 |

| CS 225921 19.03.84 | |||

| DE 3225126 A1, 12.01.84 | |||

| СПОСОБ ЛЕЧЕНИЯ КАНДИДОЗА СЛИЗИСТОЙ ОБОЛОЧКИ РТА КОМПЛЕКСНЫМ ФИТОПРЕПАРАТОМ | 2011 |

|

RU2470654C1 |

Авторы

Даты

1999-09-10—Публикация

1998-03-06—Подача