Изобретение относится к процессам отделения кристаллических и аморфных структур от жидких и может быть использовано для проведения процессов депарафинизации минеральных масел в нефтеперерабатывающей промышленности.

Известен фильтр для процесса депарафинизации масел, состоящий из вращающегося барабана, обтянутого фильтровальной тканью, и распределительного устройства. Барабан вмонтирован в корпус фильтра. Между фильтровальной тканью и поверхностью барабана имеется кольцевая полость, разделенная по окружности продольными перегородками на секции для осуществления смены циклов процесса фильтрования [Черножуков Н.И. Технология переработки нефти и газа, ч. 3, М. : Химия, с. 165]. Недостатком известной конструкции является относительно невысокая эффективность процесса при относительно высоких эксплуатационных затратах.

Наиболее близким по технической сущности и заявляемому объекту изобретения является фильтр для процесса депарафинизации масел, содержащий корпус со штуцерами для подачи парафинистого масла, холодной и горячей промывки и вывода парафина и масляной смеси. В корпусе фильтра установлен фильтрующий элемент в форме полого цилиндра. По оси фильтра установлен вал со шнеком ["Справочник механика нефтеперерабатывающего завода", ГОСТОПТЕХИЗДАТ, М., 1963, с. 275-278].

Недостатком известной конструкции фильтра являются относительно низкие эксплуатационные характеристики.

Целью изобретения является повышение эксплуатационных характеристик фильтра за счет исключения забивания свободного сечения фильтра и интенсификации процесса отмывки парафина от масла.

Поставленная цель достигается тем, что фильтрующий элемент выполнен из вертикальных жестких стержней призматической формы с прямоугольным основанием, ориентированным к оси фильтра, и фиксированных между собой по высоте зубчатых колец. Вал выполнен полым и разделен по высоте на секции горизонтальными шайбами, а в стенках вала выполнены тангенциальные отверстия, оси которых ориентированы против направления вращения вала.

Для интенсификации процесса смешения сырьевой массы с промывкой целесообразно в верхней зоне фильтра шнек выполнять перфорированным.

Для интенсификации процесса отделения масла от парафина по высоте фильтра фильтрующий элемент целесообразно выполнять в форме усеченного конуса.

С целью интенсификации процесса депарафинизации целесообразно фильтрующий элемент по высоте фильтра выполнять "ступенчатым".

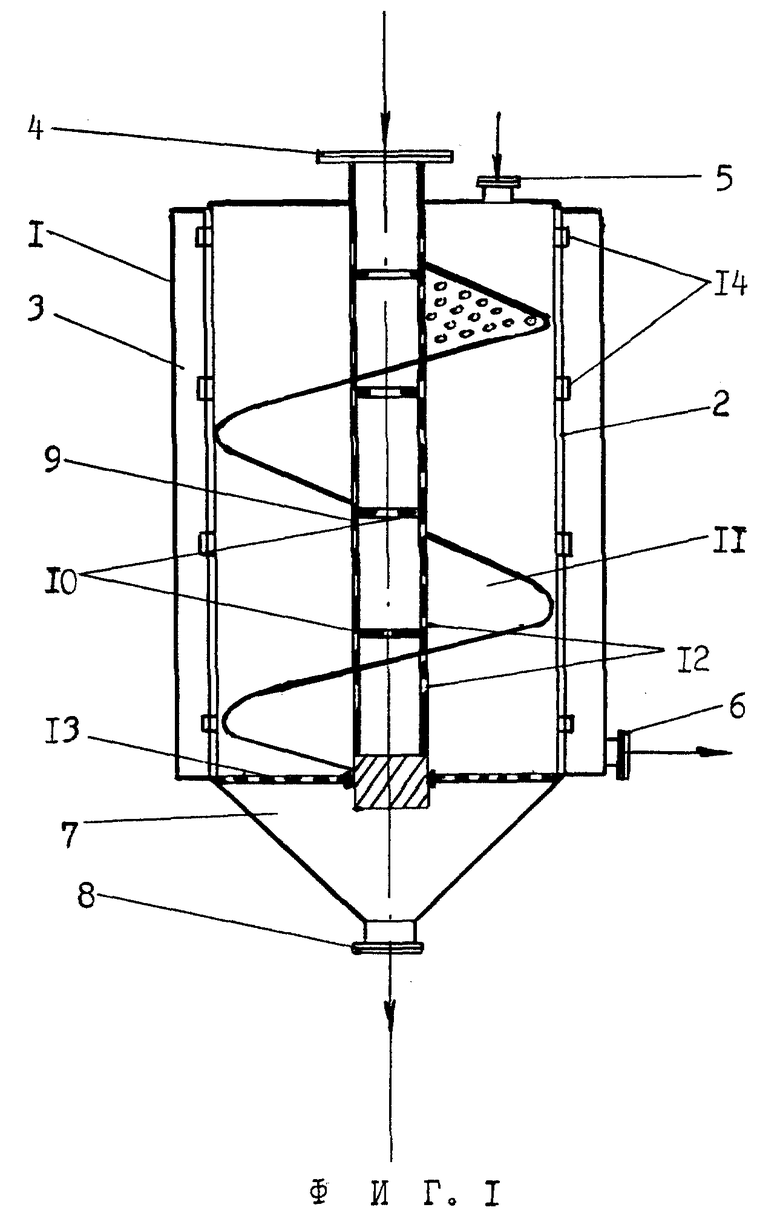

На фиг. 1 показан заявляемый фильтр для проведения процесса депарафинизации (вертикальный разрез).

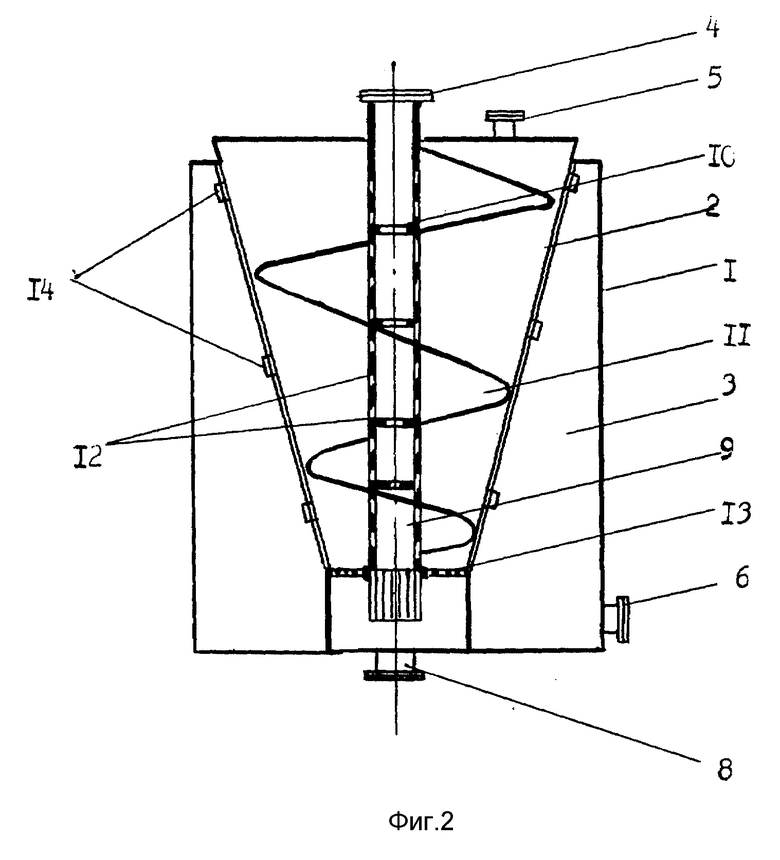

На фиг. 2 показан фильтр, в котором фильтрующий элемент выполнен в вертикальной плоскости сечения в форме усеченного конуса.

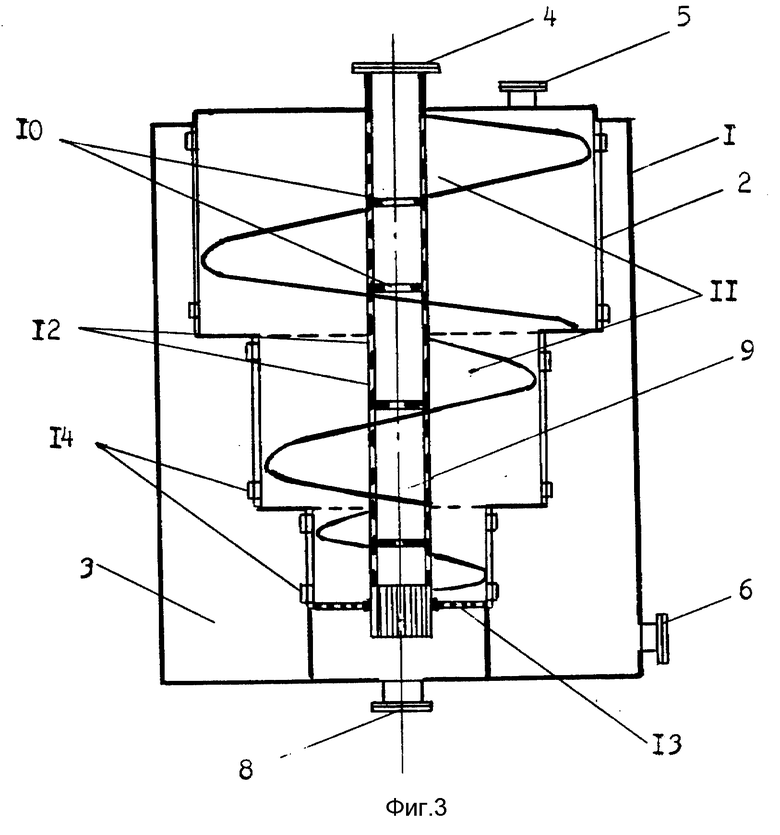

На фиг. 3 показан фильтр, фильтрующий элемент которого выполнен по высоте "ступенчатым".

Фильтр для проведения процесса депарафинизации масел состоит из корпуса 1, в котором концентрично расположен фильтрующий элемент 2, образующий с корпусом 1 кольцевой канал 3 для прохода смеси масла и промывки. Корпус 1 снабжен штуцерами 4 (ввод сырья), 5 (ввод промывки), 6 (вывод промывки и масла) и коническим днищем 7 со штуцером 8 (вывод парафина). По оси фильтра установлен полый вал 9, объем которого разделен по высоте на вертикальные секции шайбами 10. На валу 9 установлен шнек 11. В стенках вала 9 выполнены тангенциальные отверстия 12 для выхода промывки, оси которых ориентированы против направления вращения вала 9. Нижний конец вала закреплен в объеме фильтрующего элемента 2 при помощи решетки 13. Стержни фильтрующего элемента 2 закреплены по высоте зубчатыми кольцами 14.

Фильтрующий элемент работает следующим образом. Валу 9 придается вращение и через штуцер 4 подают промывку, которая, пройдя через шайбы 10, через тангенциальные отверстия 12 поступает в полости между шнеком 11 и фильтрующим элементом 2, куда через штуцер 5 подают сырьевую смесь (масляная фракция и парафины). Для интенсификации процесса смешения в фильтре вводимых потоков в верхней зоне фильтра шнек 11 выполняется перфорированным.

Смесь масла и промывки через вертикальные щели, образованные жесткими стержнями призматической формы, основанием ориентированными к оси фильтра, поступает в кольцевой канал 3 и через штуцер 6 выводится из фильтра. Выполнение фильтрующего элемента 2 из отдельных стержней призматической формы с прямоугольным основанием, ориентированным к оси фильтра, позволяет создать благоприятную гидродинамику (исключение "застойных" зон) и, тем самым, исключить забивание фильтра. Для обеспечения постоянства зазора по высоте фильтрующего элемента 2 стержни его зафиксированы по секциям зубчатыми кольцами 14. Использование съемных колец 14 для крепления стержней фильтрующего элемента 2 позволяет в зависимости от технологической обстановки изменить величину зазора между стержнями, не меняя фильтр в целом, а меняя лишь сами зубчатые кольца 14 (с иным набором пазов).

Промытая от масляной фракции парафиновая масса продавливается шнеком 11 через горизонтальную решетку 13 в коническое днище 7, где уплотняется и выводится из фильтра через штуцер 8. Чтобы обеспечить более равномерное уплотнение парафиновой массы по высоте фильтра в ходе процесса отмывки ее от масляных фракций, фильтрующий элемент 2 можно выполнить в форме усеченного конуса, причем корпус 1 фильтра выполняется так же, как и ранее - цилиндрическим. Более равномерное уплотнение парафина по высоте фильтра достигается и в случае выполнения фильтрующего элемента 2 "ступенчатым".

Таким образом, использование заявляемого фильтра по сравнению с базовыми объектами позволяет исключить забивание фильтрующего элемента за счет выполнения его в форме жестких вертикальных стержней с гидродинамически благоприятными профилями, интенсифицировать процесс отмывки масла от парафинов в результате секционирования полости вала и выполнения отверстий тангенциальными и унифицировать фильтр для применения его в различных условиях, применив для крепления стержней фильтрующих элементов зубчатые кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕШЕТКА-ФИЛЬТР ДЛЯ ВАКУУМ-ФИЛЬТРА | 2008 |

|

RU2372968C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2155205C1 |

| Способ депарафинизации масляных фракций нефти | 1980 |

|

SU1004449A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| Способ улучшения низкотемпературных свойств нефтепродуктов, в том числе дизельного топлива и рабочих жидкостей гидросистем | 2017 |

|

RU2667916C1 |

Изобретение относится к процессам депарафинизации масел с использованием специальных фильтров. Фильтр содержит корпус с подающими и отводящими патрубками, фильтрующий элемент и установленный по оси фильтра шнек с полым валом, разделенным по оси на секции горизонтальными шайбами. В стенках вала выполнены тангенциальные отверстия, оси которых ориентированы против направления вращения вала. Фильтрующий элемент выполнен в виде вертикальных жестких стержней призматической формы с прямоугольными основаниями, ориентированными к оси фильтра. В данном фильтре исключено забивание фильтрующих щелей и интенсифицирован процесс отмывки масла от парафинов. 3 з.п.ф-лы, 3 ил.

| Механический фильтр | 1939 |

|

SU60081A1 |

| Скребковый кристаллизатор | 1974 |

|

SU627836A1 |

| ЩЕЛЕВОЙ ФИЛЬТР | 1993 |

|

RU2061526C1 |

| СЕЛЕКТИВНОЕ ГИДРИРОВАНИЕ ДИЕНОВ В ПРОИЗВОДСТВЕ МОДИФИЦИРОВАННЫХ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ (MLAB) | 2010 |

|

RU2442647C1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1999-09-20—Публикация

1996-11-19—Подача