(54) СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1976 |

|

SU594160A1 |

| Способ подготовки синтетической ткани для фильтрования | 1982 |

|

SU1171067A1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| Способ получения церезина | 1979 |

|

SU834109A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ депарафинизации масел и обесмасливания гача | 1988 |

|

SU1578178A1 |

Изобретение относится к нефтеперерабатывающей промышленностн, а именно к получению минеральных смазочных масел и парафинов, и может быть использовано на установках депарйфинизации масел - при помощи избирательных растворителей.

В современных схемах для получения масел с заданной температурой застывания применяют процессы депарафинизации кристаллнзацией с использованием селективных растворителей - смеси кетонов с толуолом либо кетона в чистом виде. Получаемые в процессе депарафинизацин гачи используют в пронзводстве парафинов путем обезмасливаши по аналогичной схеме 1.

Однако известные способы депарафннизащш н обезмасливания нефтепродуктов являются энерго- н металлоемкими, дорогостоящими н не обеспечивают высоких выходов масла л парафина (церезина).

Известен способ депарафннизацни и обезмаслнвания нефтепродуктов при помощи селективных растворителей, включающий смешнвание сырья с растворителем, охлаждение смеси

н фильтрацию с получением депарафинированного масла и твердото остатка, который разбав ляют свежим растворителем и повторно фильтруют с получением фильтрата н твердого остатка 2.

Однако этот способ не обеспечивает достаточной «ткости разделения маспа и твердых остатков, что ведет к высокому содержанию масла в последних и потере масла.

Высокое содержанке масла в гаче (петролатуме) при использовании их для получения парафина (церезина) обезмасливанием при помощи селективных растворителей ведет, к уменъщению выхода парафина (церезина), непроизводительным затратам энергоресурсов, растворителей, получеюоо значительных количеств,.промежуточного продукта-фильтрата обезмао ливання, используемого нерационально.

Цель изобретения - снижение содержания масла в твердых остатках и увеличение выхода масла.

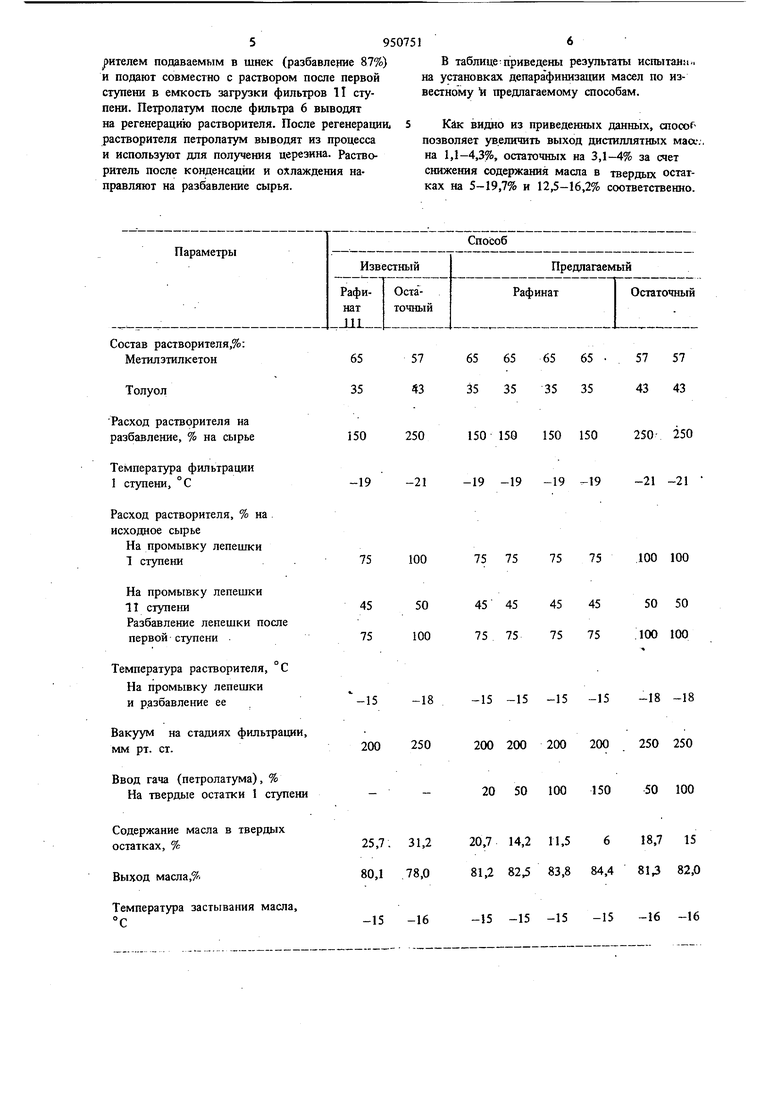

Поставленная цель достигается тем, что согласно способу депарафинизации масляных фракций путем смешивания их с растворителем, охлаждения полученной смеси и фильтр ции с получением депарафинированного масла и твердого остатка, смешивания последнего с растворителем и повторной фильтрации полученной смеси, твердый остаток второй ступени фильтрации в количестве 20-150% от веса твердого остатка первой ступени вводят на ту же ступень фильтрации. Перед вводом на фильтрацию твердый оста ток разбавляют растворителем. Способ испытан на прсшышленной установке при депарафиниза ции рафинатов третьей масляных фракций и остаточного на режимах известного способа. Пример 1. Исходное сырье - рафина фенольной очистки дистиллята 111 масляной фракции охлаждают в водяном холодильнике до 50 С и далее в шеста регенеративных крис таллизаторах за счет холода фильтрата первой ступени фильтрации и трех аммиачных кристал лизаторах. После первого кристаллизатора сырье разбавляют влажным растворителем, предварительно охлажденным в отдельном кристалл заторе до температуры близкой к температуре сырья в точке ввода. Расход растворителя 100% ш сырье. Дальнейшее разбавление сырья проводят сухим холодным растворителем, подаваемым после кристаллизатора 7 в количестве 50% на сырье, и балансовым количеством фильтрата 1Г ступени, охлажденным до -19° С в амми ачном кристаллизаторе и подаваемь1м к сусшен зии после охлаждения смеси сырья и растворителя. Охлажденная до -19° С смесь сырья и растворителя поступает в питательную емкость вакуум-фильтров 1 ступени. Суспензия из емкости самотеком поступает в 5 барабанных вакуум-фильтров. Филырат первой ступени направляют на регенерацию холода в кристаллизаторы, холодильник сухого растворителя и далее в отделение регенерации растворителя После регенерации растворителя фильтрат выводят из процесса, растворитель после охлаждения в холодильнике фильтратом и аммиаком в кристаллизаторе направляют на вторичное разбавление сырья, промывку лепешки на Т и 1Г ступенях фильтрации, разбавление гача после первой ступени. Лепешка на барабане вакуум-фильтра орошается растворителем, охлажденным до -15°С, расход растворителя 75% на исходное сырье. Гач после фильтров, первой ступени разбавляется растворителем, подаваемым в шнек, с температурой -15С в количестве 75% на сырье. Раствор гача откачивают в питательную емкость фильтров И ступени. Из емкости раствор гача« поступает в вакуум-фильтры 6 и 7 11 ступени фильтрации. Фильтрат И ступени фильтрации выводят на разбавление сырья перед первой ступенью. Гач на поверхности барабана вакуум-фильтров 6 и 7 орошается растворителем с температурой , подаваемым в количестве 45% на исходное сырье. Гач от вакуум-фильтра 6 и 7 в количестве 20% на гач от первой ступени (в последующих опытах 50,. 100 и 150%) разбавляют холодным растворителем и подают в емкость загрузки фильтров II ступени к раствору гача после первой ступени. Балансовое количество гача 1Г ступени выводят в отделение регенерации растворителя. После регенерации растворителя гач выводят из процесса и используют для получения парафина. Растворитель после конденсации и охлаждения направляют на разбавление исходного сырья. Пример 2. Исходное сырье - остаточный рафинат смешивают с 250% влажного растворителя, нагревают до 75° С и далее последовательно охлаждают в водяном холодильнике, шести регенеративных кристаллизаторах фильтратом 1 ступени до -2° С и трех аммиачных кристаллизаторах до -21°С. Дальнейшее разбавление проводят балансовым количеством фильтрата II ступени, охлажденным в аммиачном кристаллизаторе до -20°С. Охлажденная смесь сырья и растворителя поступает в питательную емкость вакуум-фильтров Т ступени. Суспензия из емкости самотеком поступает в 4 барабанных вакуум-фильтра. Фильтрат первой ступени направляют на регенерацию холода в кристаллизаторы, холодильник сухого растворителя и далее в отделение регенерации растворителя. После регенерации растворителя фильтрат выводят из процесса, растворитель охлаждают в холодильнике фильтратом, аммиаком в кристаллизаторе и направляют на промывку лепешки на 1 и II ступенях фильтрации, разбавление петролатума после первой ступени. Лепешку на барабане вакуум-фильтра орошают растворителем, охлажденным до -18 С расход растворителя 100% на исходное сырье. Петролатум после фильтров первой ступени разбавляют растворителем, подаваемым в шнек с температурой -18°С в количестве 100% на сырье. Раствор петролатума откачивают в питательную емкость фильтров 11 ступени. Из емкости раствор петролатума поступает в вакуум-фильтры 5 и 6 Т1 ступени фильтрации. Фильтрат 1Г ступени фильтрации выводят на разбавление сырья перед первой ступенью фильтрации. Петролатум на цоверхности барабана вакуумфильтров 5 и 6 орошается растворителем с температ)(рой -18°С, подаваемым в количестве 50% на исходное сырье. Петролатум от вакуум-фильтра 5 в количестве 50% (в послед юших опытах 100%) на Петролатум первой ступени разбавляют раство595075ригелем подаваемым в шнек (разбавление 87%) и подают совместио с раствором после первой ступени в емкость загрузки фильтров II ступени. Петролатум после фильтра 6 выводят на регенерацию растворителя. После регенерации, растворителя петролатум выводят из процесса и используют для получения церезина. Растворитель после конденсации и охлаждения направляют на разбавление сырья. Расход растворителя на разбавление, % на сырье Температура фильтрации 1 ступени, °С Расход растворителя, % на . исходное сырье На промывку лепешки 1 ступени На промывку лепешки 1 ступени Разбавление лепешки после первой ступени Температура растворителя, °С На промывку лепешки и разбавление ее Вакуум на стадиях фильтрации, мм рт. ст. Ввод гача (петролатума), % На твердые остатки 1 ступени Содержание масла в твердых остатках, % Выход масла,% Температура застывания масла, °С 5 150250 -19-21 25,7. 31,2 80,1 78,0 -15 -16 6 В таблице приведены результаты испытанм. на установках депарафинизшши масел по известному и предлагаемому способам. Как видно из приведенных данных, cnocofпозволяет увеличить выход дистиллятных маа-. на 1,1-4,3%, остаточных на 3,1-4% за счет снижения содержания масла в твердых остатках на 5-19,7% и 12,5-16,2% соответственно. 50 150 150 150250- 250 -21 -21 19 -19 -19 -19 75757575.100100 45454545 5050 75757575.100100 -15-15-15-15-18-18 200200200200250250 20 50100 150 50100 0,7 14,2 11,5 6 18,7 15 1,2 82,5 83,8 84,4 81,3 82,0 -15 -15 -15 -15 -16 -16

79507518

Формула иэобретеняя остатках, твердый остаток второй ступени фильСпособ депарафинизации масляных фракцийостатка первой ступени вводят на ту же ступень

путем смешивания их с растворителем, охлаж-фильтрации,

дения полученной смеси и фильтрации с полу- s

чением депарафинированного маспа и твердогоИсточники информации,

остатка, смешивания последнего с растворите-принятые во внимание при экспертизе

лем и повторной фильтрации полученной сме-1.Богданов Н. Ф. и др. Депарафиниэацня

си с отделением твердого остатка, о т л и ч а-нефтяных продуктов, М., Гостоптехиздат, 1961,

ю щ и и с я тем, что, с целью повышения 10 с. 97-98. выхода масла и уменьшения масла в твердых2. Там же, с. 183-184 (прототип).

трации в количестве 20-150% от веса твердого

Авторы

Даты

1982-08-15—Публикация

1980-06-26—Подача