(54) СПОСОБ ДЕПА.РАФИНИЗ/ШИИ А АСЛЯНЫХ ФРАКЦИЙ Изобретеиве отвосвтся к нефгепере.рабатываюшей промышпешости, а кменно к способу аепарвфВ1Шза1Ш(1 масляных tpeas 1ШЙ нефти селектив1шмп растворителголи. Известев способ депарафпввзашш мао ляных фракций нефти седектввнымв раство рителяЕмв, ох гажданием раствора сырья, отделеаием масляного ковцентрата от гача с последующим обезмаслвванием последнего) на непрерывных барабанных вакуум-фильтрах подачей растворителя на промывку ос&дка Cl3 Из-оа недостаточности технических средств для доотмыва масла из гача содержа нее в нем масла даже при знач тельном увеличении подачи растворителя на промывку остается высоким, поэтому основным направлением повышения чет коств,отделения кристаллов парафина от масла является уменьшение его концевтраиии в жидкой фазе суспензии, так как при этом значительно облегчается доотмыв масла из осадка парафинов при промывке на фильтре растворителем. Снвг

НЕФТИ зить концентрацию масла в суспензии можно путем простого увеличения разбавления сырья чистым растворителем, но это дорого, так как снижается произ« воднтельность необходимости реге нерашти большого количества раствор теля и охлаждения суспензии до более низкой температуры. Кроме того, подача более 1ОО% ш сырье прсяи ывной жидкое ти незначительно сказывается на полноте отмывки масла из гача. Известен способ двухступенчатой двпарафинкзации масляных фракпий нефти селективными растворителями, который состоит из следующих основных стадий: термообработка сырья, разбавление его растворителем, охлаждение раствора сырья, отделение кристаллов парафина от жидкой фазы фильтрапией с промывкой лепешки гача растворитехюм. После первой ступени фильтрации твердый осадок расплавляют-. Лепешка гача после промывки отдувается инертным газом, снимается ножом и выводится шнеком в емкость. В шнеке гйч разбавляют растворителем и подают в фильтры II cTjTteHH. Лепешку гача И стутгенти поЕ,торно промывают растворителем и далее направляют на регенерашпо растворителя: фильтрат II ступени после охлаждения используется для разбавления сырья-перед фильтрами 1 ступени. Для улучшения отмывки масла го гача при двухступенчатой депарафинизации осушеотвляют перераспределение подачи раств рителя и рециркулирующего фильтра к сырью и на промывку осадка: все количество сухого растворителя подается на промывку 0(дка парафинов на обеих ступенях фильтрации, а затем этот растворитель в виде рециркулирующего фильтрата возвращается на разбавление сырья в кристалли:заторы Недостаток известного способа заклк чается в то1Л, что даже при переработке дистиллят но :РО сырья создаются условия для комкования твердой фазы (при переработке остаточного сырья такие уело- В1ш создаются специально применением различных добавок), связывающей раствор масла и ограничивающей расход растворителя на промывку из-еа низкой пористости , поэтому для ПОВЫШ&ния отбора масла и снижения содержания масла в гаче необходима перекристаллизация твердых углеводородов на одной из ступеней доотмыва осадка. Цель изобретения - снижение содержания-масла в твердом осадке и увеличение отбора масла. Поставленная цель достигается тем, то в способе депарафинизашга масляных ракций нефти путем двухступенчатой ильтрашга охлажденной смеси их с раоворителем с промывкой образующегося при фильтрации твердого осадка и npo-i ежуточным расплавлением твердого осада после первой ступени фильтрации, раошшвленный твердый осадок после первой ступени фильтрации диспергируют и смешивают с диспергированньм охлажденным растворителем, В предлагаемом способе уменьшают подачу сухого растворителя на промывку осадка первой ступени (до 1-2 на фильтр) и в шнеки фильтров первой ступени (до 1 MV4 на каждый фильтр); расплавляют твердый осадок с фильтров первой степени за счет нагрева до 6О100 С части осадка и возврата его для смешения с исходным осадком; расплавленный осадок перед фильтрами второй ступени подвергают перекристаллизации за счет холода высвобожденного сухого растворителя йутем диспергирования форсункагЛи и последующего смешения диспергированных потоков расплавленного осадка и сухого растворителя, П р и м е р. На промышленной установке депара(}янизации осуществляют способ депарафинизации масляных фракций нефти, при этом схема кристаллизации сь1рья перед фильтрами первой ступени сохраняется неизменной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ обезмасливания гачей | 1982 |

|

SU1097647A1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1976 |

|

SU594160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| Способ получения церезина | 1979 |

|

SU834109A1 |

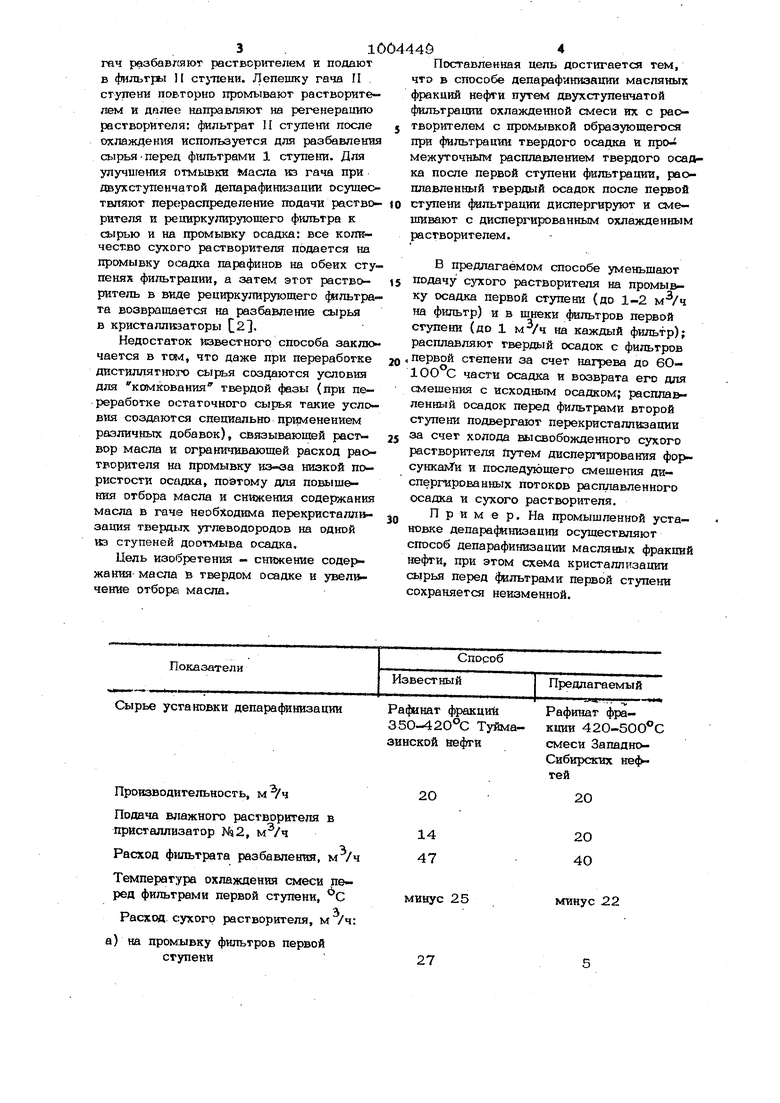

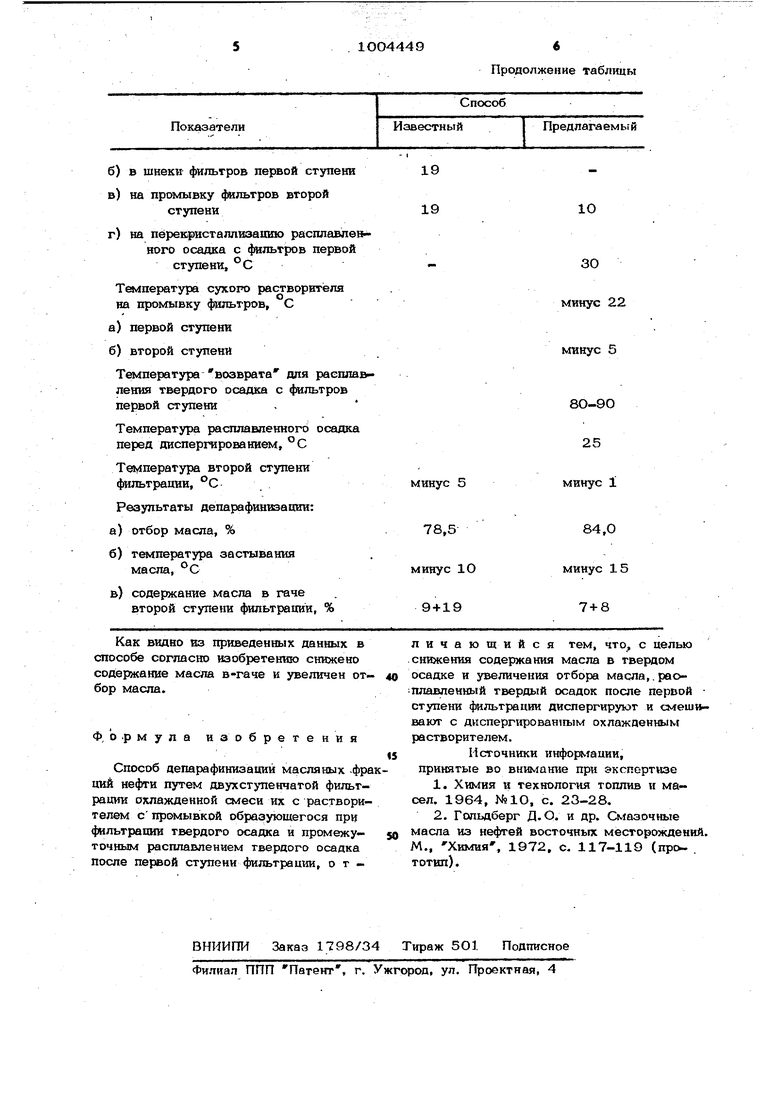

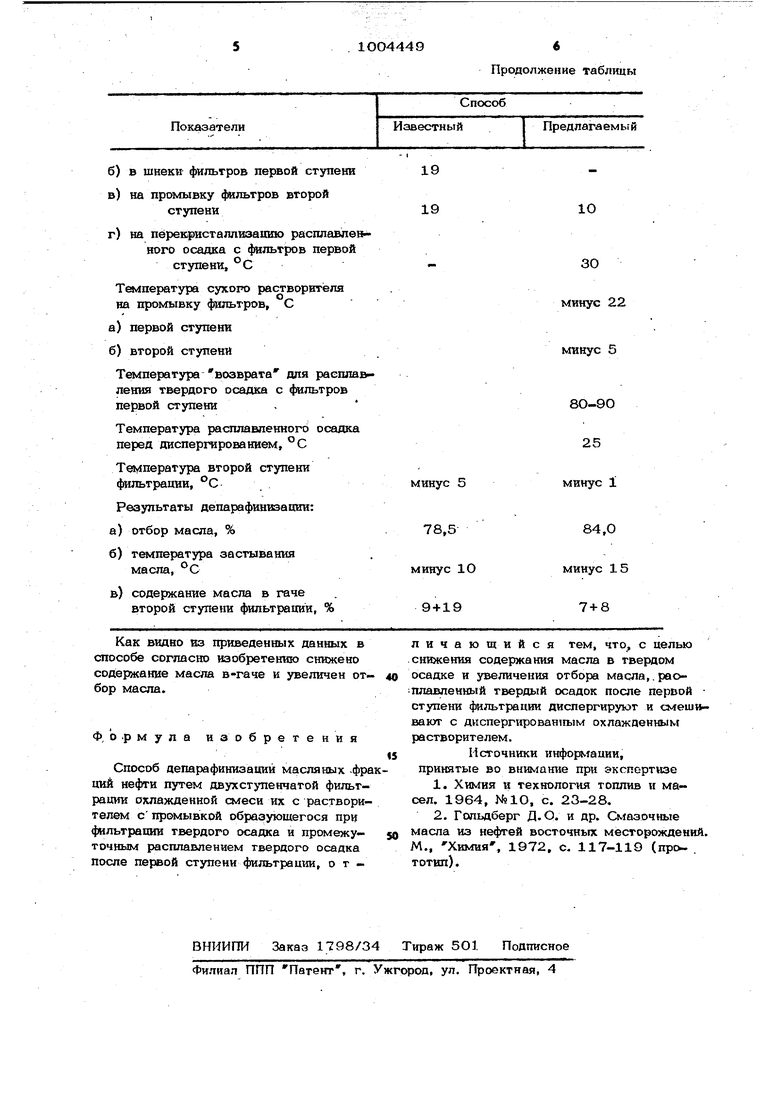

Сырье установки депарафинизации

Производительность, MV4

Подача влажного растворителя в присталлизатор N92,

Расход фильтрата разбавления, м /ч

Температура охлаждения смеси перед фильтрами первой ступени, С

Расход сухого растворителя, м /ч:

а) на пром;ывку фильтров первой ступени

Рафинат фракции 420-500°С асмеси ЗападноСибирских нефтей

20

2О 40

минус 22

б)в шнеки фильтров первой ступени

в)на промывку льтров второй

ступени

г)на пёрекрвсталлизашпо расппавлецного осадка с фильтров первой ступени, °С

Температура сухого растворителя на промывку фильтров, С

а)первой ступени

б)второй ступени

Температура возврюта для распла ления твердого осадка с фильтров Как видно из приведенных данных в способе согласно изобретению снижено содержание масла в-гаче и увеличен отбор масла. Ф, о .р м у л а и 3 о б р е т е н и Способ депарафинизаиий масляных -фра ций нефти путем двухступенчатой фильтрации охлажденной смеси их с растворителем с промывкой образующегося при фильтрашш твердого осадка и промежуточным расплавлением твердого осадка после первой ступени фильтрации, отПродолжение таблицы

10

30 минус 22

кганус 5 личающийся тем, что, с целью снижения содержания масла в твердом осадке и увеличения отбора масла,, рао.плавленный твердый осадок после первой ступени фильтрации диспергируют и смешивают с дисперпфованным охлажденным растворителем. Источники информации, принятые во внимание при экспертизе 1.Химия и технология топлив и масел. 1964, №1О, с. 23-28. 2.Гальдберг Д. О. и др. Oviaaочные масла из нефтей восточных месторождений. М., Химия, 1972, с. 117-119 (про- . тотип).

Авторы

Даты

1983-03-15—Публикация

1980-08-06—Подача