Изобретение относится к низкотемпературным теплоносителям (антифризам) и может быть использовано в качестве теплоносителя для систем терморегулирования (СТР) космических аппаратов (КА).

К теплоносителям для СТР пилотируемых КА с длительным сроком эксплуатации предъявляются особые требования: во-первых, теплоноситель должен быть нетоксичным, для того чтобы обезопасить экипаж при случайном его вытекании из СТР; во-вторых, он не должен быть коррозионноактивен по отношению к металлическим материалам СТР; в-третьих, он должен быть химически стоек длительное время (10 и более лет), не изменять своих свойств и не образовывать нерастворимых осадков, которые могут привести к загрязнению фильтров и щелевых зазоров СТР, и, наконец, он должен иметь хорошие физико-химические и теплофизические свойства: температуру замерзания ниже минус 8oC и вязкость не более 3 сСт, высокие теплопроводность и теплоемкость.

Известны антифризы на основе этиленгликоля со специальными добавками, уменьшающими коррозионное воздействие на внутренние поверхности СТР [1 Г.П. Покровский "Топливо, смазочные материалы...", М, 1985, c. 162-167]. Для защиты от разрушения меди, алюминия и свинцово-оловянистого припоя вводят сложный углеводород - декстрин, для защиты чугуна, стали и латуни - динатрийфосфат (2,5-3,5 г/л) и против коррозии цинковых и хромовых покрытий - молибденовокислый натрий (молибдат натрия) (7-8 г/л) [1, с.164]. Известно применение и других ингибиторов коррозии этиленгликолевых антифризов: фосфата триэтаноламина (3%), меркаптобензотиазола или бензотриазола (0,2-0,3%), бензоата натрия (5-7,5%) тетрабората натрия (десятиводного) (2,4-3,0) [2, "Негорючие теплоносители и гидравлические жидкости", под ред. Сухотина А. М. , 1979, с. 275 и 289] и др. веществ [2, с.290 и 291].

Недостатками этих теплоносителей являются:

- высокая токсичность;

- высокая вязкость (4,4-7,3 сСт), что влечет необходимость повышенных энергозатрат при работе электронасосов для прокачки теплоносителя в СТР.

Этиленгликоль - сильный пищевой яд. Попадание его даже в небольших количествах в организм вызывает сильное отравление. Смертельная доза этиленгликоля для человека составляет всего 20-30 г.

Известна композиция низкотемпературного теплоносителя, содержащая глицерин, воду и бензотриазол [2, с.312, рис. 10.10. (прототип)].

Недостатками данного технического решения является высокая вязкость (45 сСт при температуре 20oC) [2, с.299]; высокая коррозионная активность по отношению к металлическим материалам и химическая нестабильность, приводящая к образованию нерастворимого осадка, что неприемлемо для СТР КА, так как ведет к загрязнению фильтров и малых зазоров, имеющихся в системе.

При выборе компонентов для приготовления нового теплоносителя руководствовались следующими основными принципами: во-первых, основной компонент теплоносителя должен обеспечивать температуру замерзания раствора не выше минус 8oC; во-вторых, все составляющие теплоносителя должны быть малотоксичные и химически инертные по отношению друг к другу; в-третьих, все составляющие теплоносителя должны иметь достаточно высокую растворимость в воде.

В качестве основного компонента, снижающего температуру замерзания раствора, был выбран глицерин, низкая токсичность которого общеизвестна.

Новый теплоноситель помимо основных компонентов должен содержать ингибиторы коррозии. Ингибиторы коррозии должны быть химически инертны по отношению к глицерину и друг к другу.

Исходя из вышесказанного, для приготовления теплоносителя были выбраны молибдат натрия, тетраборат натрия, динатрийфосфат и бензотриазол.

Химический состав нового теплоносителя, наряду с малой коррозионной активностью по отношению к металлическим материалам, обеспечивает его низкую вязкость, стабильность свойств, невозможность образования нерастворимых осадков, что позволяет применить его в СТР КА.

Сущность изобретения заключается в том, что композиция низкотемпературного теплоносителя, состоящая из глицерина, воды и бензотриазола, дополнительно содержит молибдат натрия, тетраборат натрия и динатрийфосфат при следующем соотношении компонентов (мас.%):

глицерин - 30-32

молибдат натрия - 1-3

динатрийфосфат - 0,5-2

тетраборат натрия - 1-3

бензотриазол - 0,01 - 0,2

вода - остальное,

Применение указанного количества глицерина обеспечивает требуемую температуру кристаллизации (замерзания) теплоносителя. Применение молибдата натрия, тетрабората натрия, динатрийфосфата и бензотриазола обеспечивает требуемую коррозионную инертность теплоносителя по отношению к металлическим материалам.

Для приготовления образцов теплоносителя использовали описанную ниже методику.

1. В стеклянной емкости последовательно растворяли расчетное количество глицерина, молибдата натрия, тетрабората натрия, динатрийфосфата и бензотриазола. Смесь перемешивали до полного растворения компонентов. В полученный раствор может быть добавлен флуоресцеин (уранин) в количестве 0,01 г/л для подкрашивания и обеспечения идентификации теплоносителя флуоресцентным методом.

2. После растворения компонентов давали раствору отстояться в течение не менее 8 часов.

3. После отстоя теплоноситель фильтровали через бумажный фильтр и разливали в герметично закрывающуюся тару для хранения.

Образцы теплоносителя подвергались испытаниям по ниже описанным методикам.

1. Внешний вид теплоносителя определяли визуально в проходящем свете в пробирке П2-19-150ХС или П1-16-150ХС по ГОСТ 25336-82Е.

2. Вязкость кинематическую при температуре 20oC определяли по ГОСТ 33-82.

3. Температуру кристаллизации определяли методом, заключающимся в том, что испытуемый теплоноситель охлаждали до образования кристаллов льда, видимых невооруженным глазом, затем нагревали и фиксировали температуру, при которой исчезал (плавился) последний кристалл льда.

Для этого в пробирку диаметром 20±1 мм помещали 20 см3 теплоносителя, закрывали ее пробкой, в которую вставлены термометр и мешалка, и помещали в баню-термостат с охлаждающей смесью (изопропанол - сухой лед или жидкий азот). Температуру охлаждающей смеси в бане поддерживали на 10-12oC ниже ожидаемой температуры замерзания теплоносителя. Охлаждение теплоносителя проводили при постоянном перемешивании до появления кристаллов льда. После появления кристаллов льда прибор вынимали из ванны-термостата и наблюдали при перемешивании в проходящем свете состояние жидкости. За температуру кристаллизации теплоносителя принимали температуру, при которой исчезает последний кристалл льда.

4. Коррозионное воздействие на металлы определяли по ГОСТ 29117-76.

Пример 1. Оптимальное содержание добавок

Состав теплоносителя (мас.%):

глицерин - 31

молибдат натрия - 2

динатрийфосфат - 1

тетраборат натрия - 2

бензотриазол - 0,1

вода - остальное

Пример 2. Минимальное содержание добавок

Состав теплоносителя (мас.%):

глицерин - 30

молибдат натрия - 1

динатрийфосфат - 0,5

тетраборат натрия - 1

бензотриазол - 0,01

вода - остальное

Пример 3. Максимальное содержание добавок

Состав теплоносителя (мас.%):

глицерин - 32

молибдат натрия - 3

динатрийфосфат - 2

тетраборат натрия - 3

бензотриазол - 0,2

вода - остальное

Пример 4. Среднее содержание добавок

Состав теплоносителя (мас.%):

глицерин - 31

молибдат натрия - 1,5

динатрийфосфат - 0,75

тетраборат натрия - 1,5

бензотриазол - 0,05

вода - остальное

Пример 5. Среднее содержание добавок

Состав теплоносителя (мас.%):

глицерин - 32

молибдат натрия - 2,5

динатрийфосфат - 1,75

тетраборат натрия - 2,5

бензотриазол - 0,15

вода - остальное

Пример 6. Содержание добавок менее нижнего предела.

Состав теплоносителя (мас.%):

глицерин - 25

молибдат натрия - 0,5

динатрийфосфат - 0,5

тетраборат натрия - 0,5

бензотриазол - 0,1

вода - остальное

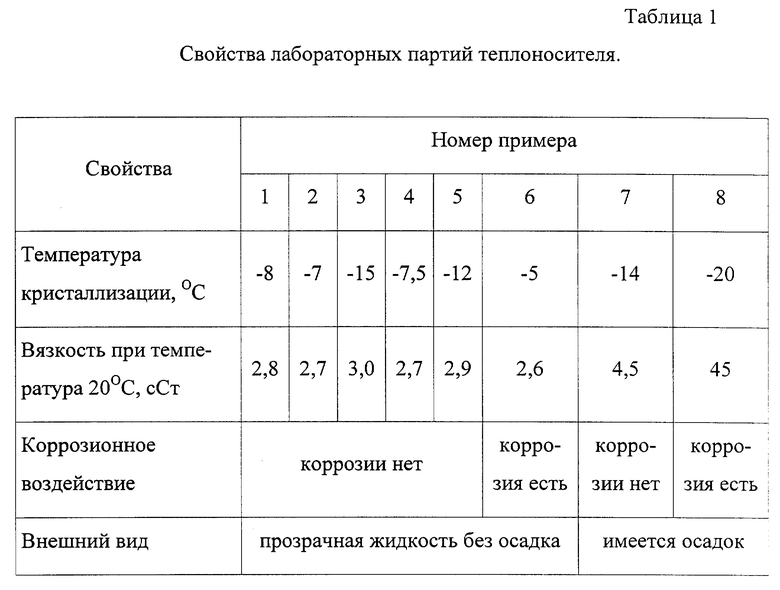

Теплоноситель имел недостаточную температуру замерзания, и наблюдалась коррозия металлических образцов.

Пример 7. Содержание добавок превышает верхний предел.

Состав теплоносителя (мас.%):

глицерин - 35

молибдат натрия - 4

динатрийфосфат - 3

тетраборат натрия - 4

бензотриазол - 0,25

вода - остальное

Теплоноситель имел высокую вязкость и образовывал нерастворимые осадки.

Пример 8. Состав теплоносителя соответствует прототипу.

Теплоноситель имел высокую вязкость, образовывал нерастворимые осадки и наблюдалась коррозия металлических образцов.

Свойства полученных лабораторных партий теплоносителя приведены в таблице.

Таким образом, теплоноситель, полученный по разработанной нами рецептуре и технологии, имеет существенные преимущества по сравнению с прототипом, что подтверждается приведенными данными в таблице, и может быть использован для систем терморегулирования космических аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУПЕРКОНЦЕНТРАТ ДЛЯ ИЗГОТОВЛЕНИЯ АНТИФРИЗОВ И ТЕПЛОНОСИТЕЛЕЙ | 2005 |

|

RU2290425C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2001 |

|

RU2213119C2 |

| Рецептура охлаждающей жидкости | 2019 |

|

RU2751880C2 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1998 |

|

RU2143499C1 |

| Рецептура автомобильной охлаждающей жидкости с увеличенным сроком службы | 2019 |

|

RU2748914C2 |

| Рецептура автомобильной охлаждающей жидкости для эксплуатации в особо тяжелых условиях | 2019 |

|

RU2748916C2 |

| Рецептура автомобильной охлаждающей жидкости, совместимой с другими охлаждающими жидкостями | 2019 |

|

RU2748915C2 |

| Рецептура автомобильной охлаждающей жидкости | 2019 |

|

RU2751879C2 |

| КОНЦЕНТРАТ АНТИФРИЗА | 2004 |

|

RU2263131C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 2003 |

|

RU2232209C1 |

Изобретение может быть использовано в качестве теплоносителя для систем терморегулирования (СТР) космических аппаратов (КА). Композиция содержит, мас.%: глицерин 30 - 32; молибдат натрия 1 - 3; динатрийфосфат 0,5 - 2; тетраборат натрия 1 - 3; бензотриазол 0,01 - 0,2; вода - остальное. Теплоноситель имеет низкую коррозионную активность по отношению к металлам; низкая вязкость, стабильность свойств и невозможность образования нерастворимых осадков позволяют применять его в СТР КА. 1 табл.

Композиция низкотемпературного теплоносителя, состоящая из глицерина, воды и бензотриазола, отличающаяся тем, что она дополнительно содержит молибдат натрия, тетраборат натрия и динатрийфосфат при следующем соотношении компонентов, мас.%:

Глицерин - 30 - 32

Молибдат натрия - 1 - 3

Динатрийфосфат - 0,5 - 2

Тетраборат натрия - 1 - 3

Бензотриазол - 0,01 - 0,2

Вода - Остальное

| Негорючие теплоносители и гидравлические жидкости/Под ред | |||

| А.М.Сухотина.-Л.: Химия, 1979, с.312 - 314 | |||

| SU 1075725 A1, 10.04.96 | |||

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2009158C1 |

| US 4455248 A, 19.06.84 | |||

| US 4242214 A, 07.03.81 | |||

| Прибор для разгонки рельсовых зазоров | 1936 |

|

SU48430A1 |

Авторы

Даты

1999-09-20—Публикация

1998-11-10—Подача