Изобретение относится к металлургии, конкретнее к обработке жидкого металла в металлургических агрегатах.

Наиболее близким по технической сущности является газлифт для обработки жидкого металла, содержащий подъемную колонну, состоящую из каркаса и футеровки, газоотделительную камеру, имеющую свод и футерованные боковые стенки, сливной патрубок, трубопровод для отвода газов и фурму с подводящими трубопроводами. Футеровка выполнена сплошной из шамотного кирпича с обмазкой из леточной массы.

(См. Ефименко С.П. и др. Внепечное рафинирование металла в газлифтах, М, Металлургия, 1986, с. 221, рис. 80).

Недостатком известного газлифта является его низкая стойкость при длительной эксплуатации. Это объясняется тем, что в процессе обработки жидкого металла футеровка газлифта разогревается сверх допустимых пределов, что приводит к ее размыванию присутствующим в газоотделительной камере шлаком, быстрому уменьшению размеров футеровки и, как следствие, к выходу газлифта из строя. При этом исключается возможность длительного использования газлифта.

Технический эффект при использовании изобретения заключается в повышении стойкости газлифта при длительном использовании.

Указанный технический эффект достигается тем, что газлифт для обработки жидкого металла содержит подъемную колонну, состоящую из каркаса футеровки, газоотделительную камеру, имеющую свод и футерованные боковые стенки, сливной патрубок, трубопровод для отвода газов и фурму с подводящими трубопроводами.

Верхняя часть боковых стенок газоотделительной камеры выполнена из водоохлаждаемых элементов, размещенных от свода на высоте, равной 0,5 - 0,9 ее высоты. Футеровка нижней части газоотделительной камеры и футеровка подъемной колонны снабжена газоохлаждаемыми каналами. Свод газоотделительной камеры выполнен из водоохлаждаемых элементов. Фурма выполнена в виде концентрически расположенных трубок.

Повышение стойкости газлифта будет происходить за счет охлаждения футеровки газлифта и выполнения верхней части стенок газоотделительной камеры и ее свода из водоохлаждаемых элементов. В этих условиях в процессе работы газлифта его футеровка будет интенсивно ошлаковываться, что снизит скорость размывания футеровки.

Диапазон значений высоты расположения водоохлаждаемых элементов в пределах 0,5 - 0,9 высоты газоотделительной камеры от ее свода объясняется необходимостью повышения стойкости боковых стенок газоотделительной камеры, непосредственно контактирующих с жидким шлаком или металлом. При меньших значениях увеличивается интенсивность размывания футеровки газоотделительной камеры. При больших значениях жидкий металл будет контактировать с водоохлаждаемыми элементами боковых стенок газоотделительной камеры, что может привести к их разрушению и к взрыву из-за попадания воды в металл.

Указанный диапазон устанавливается в зависимости от производительности газлифта.

Анализ научно-исследовательской и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого газлифта с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

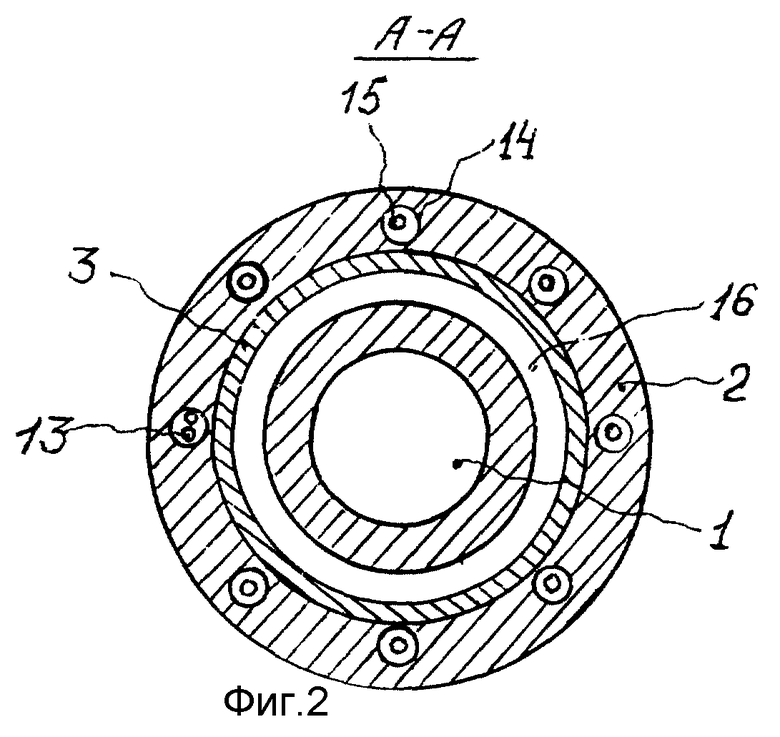

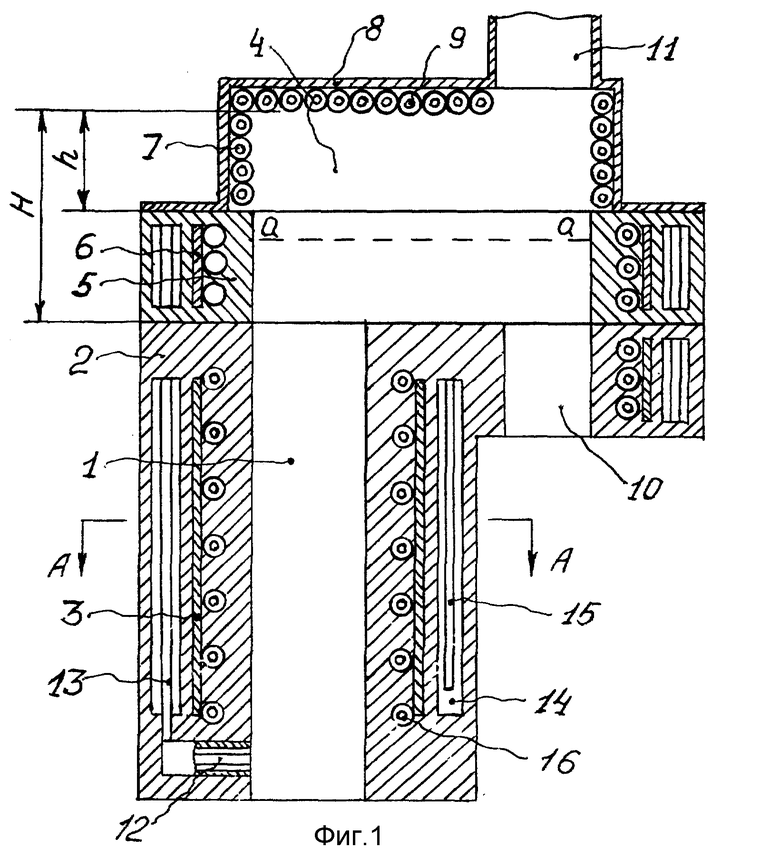

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертежи, на которых показано:

фиг. 1 - схема газлифта для обработки жидкого металла, продольный разрез;

фиг. 2 - то же, разрез А-А;

Газлифт для обработки жидкого металла состоит из подъемной колонны 1, с футеровкой 2 и ее каркаса 3, горизонтальной камеры 4 с футеровкой 5 и ее каркаса 6, водоохлаждаемых элементов 7, свода 8 с водоохлаждаемыми элементами 9, сливного патрубка 10, трубопровод 11, фурмы 12 с трубопроводами 13, каналов 14 с трубками 15, газоохлаждаемых элементов 16.

Позицией H обозначена высота газоотделительной камеры, h - длина расположения водоохлаждаемых элементов на части высоты боковых стенок газоотделительной камеры, "a-a" - уровень жидкого металла и шлака.

Газлифт для обработки жидкого металла работает следующим образом.

Пример. В процессе работы газлифта нижний торец подъемной колонны 1 опускается под уровень металла, например чугуна или стали, в ковш. По одному из трубопроводов 13 подается инертный газ аргон с давлением 5 кг/см2 и с расходом 3 м3/мин, а по другому трубопроводу подается кислородосодержащий газ, например воздух, с теми же параметрами. Трубопроводы 13 соединены с фурмой 12, выполненной в виде концентрически расположенных трубок. Смесь подаваемых газов, выходя из фурмы 12, поднимается, транспортируя металл по каналу колонны 1 вверх в газоотделительную камеру 4, откуда по сливному патрубку 10 сливается обратно в ковш. В газоотделительной камере 4 из металла выделяются газы, которые удаляются по трубопроводу 11. В этих условиях происходит рафинирование металла от вредных газов. Футеровка 2 и 5 выполнена, например, из шамотного кирпича с обмазкой из ленточной массы. Футеровка 2 и 5 укреплена на металлическом каркасе 3 и 6. Производительность газлифта составляет 0,3 - 0,6 т/мин.

Часть h высоты H боковых стенок газоотделительной камеры 4 со стороны ее свода 8 выполнена из водоохлаждаемых элементов 7. Длина h составляет 0,5 - 0,9 высоты H. В нашем примере H=0,5 м, h=0,25 - 0,45 м.

Свод 8 газоотделительной камеры 4 выполнен из водоохлаждаемых элементов 9. Водоохлаждаемые элементы 7 и 9 выполнены, например, из стальных трубок, плотно контактирующих друг с другом, по которым подается вода под давлением 4 кг/см2 и с расходом 0,5 м3/мин.

Футеровка 2 колонны 1 и футеровка 5 боковых стенок газоотделительной камеры 4 снабжены газоохлаждаемыми каналами 14 и 16. В каналы 14 вставлены трубки 15, по которым подается газ, например, воздух. Воздух, выходя из трубок 15, поднимается вверх, производя при этом охлаждение футеровки 2 и 5.

Каналы 16 выполнены в виде трубок, замурованных в футеровку 2 и 5 и прикрепленных к каркасу 3 и 6. По каналам 14 и 16 подается воздух под давлением 4 кг/см2 и с расходом 10 м3/мин.

В общем случае футеровка 2 и 5 могут быть снабжены только каналами 14 или 16. Каналы 16 могут быть вертикальными, горизонтальными, в форме спирали или другими.

Применение изобретения позволяет повысить стойкость газлифта в 2 - 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2006 |

|

RU2310689C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 1995 |

|

RU2084542C1 |

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В РАБОЧЕМ ПРОСТРАНСТВЕ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081180C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| ФУРМА ДЛЯ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В ПОЛОСТИ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ | 1995 |

|

RU2084541C1 |

| ЦИРКУЛЯЦИОННЫЙ ВАКУУМАТОР С ЭКРАНОМ ДЛЯ ПОДАВЛЕНИЯ КАПЕЛЬ МЕТАЛЛА | 2006 |

|

RU2331673C1 |

| СПОСОБ СЖИГАНИЯ ПРИРОДНОГО ГАЗА В КИСЛОРОДЕ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135602C1 |

Изобретение относится к металлургии, конкретнее к обработке жидкого металла в металлургических агрегатах. Технический эффект при использовании изобретения заключается в повышении стойкости газлифта при длительном использовании. Газлифт для обработки жидкого металла содержит подъемную колонну, состоящую из каркаса и футеровки, газоотделительную камеру с боковыми футерованными стенками и сводом, сливной патрубок, трубопровод для отсоса газов и фурму с подводящими трубопроводами. Верхняя часть боковых стенок газоотделительной камеры выполнена из водоохлаждаемых элементов, размещенных от свода камеры на высоте 0,5-0,9 ее высоты. Футеровка колонны и газоотделительной камеры снабжена газоохлаждаемыми каналами. Свод газоотделительной камеры выполнен из водоохлаждаемых элементов. Фурма выполнена в виде концентрически расположенных трубок, 2 з.п.ф-лы, 2 ил.

| Ефименко Е.П | |||

| и др | |||

| Внепечное рафинирование металла в газлифтах | |||

| - М.: Металлургия, 1986, с.221, рис.80, SU 341842 A, 31.07.72 | |||

| Способ получения стали | 1979 |

|

SU806771A1 |

| УСТАНОВКА ДЛЯ КУЛЬТИВИРОВАНИЯ БИОЛОГИЧЕСКИХ ОБЪЕКТОВ | 1991 |

|

RU2020152C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 3606291 A, 20.09.71 | |||

| US 3512957 A, 19.05.70. | |||

Авторы

Даты

1999-09-20—Публикация

1998-08-17—Подача