Изобретение относится к области обработки материалов, а именно к плазменным устройствам, и может быть использовано при механизированной и ручной плазменной резке в окислительных и водородосодержащих плазмообразующих средах, поверхностной плазменной обработке и плазменной сварке во всех отраслях промышленности.

Известен плазмотрон ПВР-402 УХЛ4 для механизированной воздушно-плазменной резки металлов, состоящий из стационарной и сменной частей, при этом сменная часть содержит водоохлаждаемый электрододержатель с размещенным в нем электродом, изолирующий корпус, скрепленный с соплом посредством кожуха и сопловой гайки.

Изолирующий корпус плазмотрона содержит каналы, отверстия которых располагаются на поверхности выточек, образующих с внутренней поверхностью кожуха зазоры, служащие для подвода охлаждающей жидкости к соплу и ее отвода.

Плазмотрон выпускается Степанаванским заводом высокочастотного оборудования: паспорт ЗДЯ. 949. 087 ПС "Плазмотрон для механизированной воздушно-плазменной резки металлов типа ПВР -402 УХЛ 4".

Недостатком плазмотрона являются низкие электроизоляционные свойства между его разнополярными конструктивными элементами - электрододержателем и кожухом - в местах расположения канала изолирующего корпуса. При запуске плазмотрона в работу происходит шунтирование высоковольтного разряда в зазоре между электрододержателем и кожухом по охлаждающей жидкости, протекающей по каналам, что приводит к ухудшению эксплуатационных свойств плазмотрона за счет снижения надежности возбуждения рабочей дуги и дополнительных коммутационных нагрузок на пускорегулирующую аппаратуру.

Известен плазмотрон для обработки материалов с улучшенными электроизоляционными свойствами (патент N 1756063, МКИ В 23 К 10/00, 1994 г.), содержащий электрододержатель с размещенным в нем электродом, изолирующий корпус с каналами и выточками для подвода воды в контур охлаждения соплового узла и ее отвода, кожух, изолирующий элемент, размещаемый между изолирующим корпусом и кожухом. В этом плазмотроне площади проходного сечения контура охлаждения сопла образованы полостями между выточками изолирующего корпуса и внутренней поверхностью изолирующего элемента. Чем больше ширина выточки, тем больше площадь проходного сечения зазоров, тем эффективнее, с большим расходом и меньшими гидросопротивлениями может подводиться жидкость, охлаждающая сопло.

Недостатком является то, что увеличение ширины выточки в поперечном сечении плазмотрона уменьшает площадь поверхностей контакта наружной поверхности изолирующего корпуса с внутренней поверхностью изолирующего элемента. При этом соприкосновение поверхностей происходит на незначительной площади контакта только в двух местах, по двум поверхностям. Это приводит к угловому перемещению и возможному перекосу изолирующего корпуса в изолирующем элементе относительно поверхностей контакта, в сторону полостей, образованных выточками и внутренней поверхностью изолирующего элемента. Поэтому при сборке плазмотрона нарушается равномерность установки зазоров полостей контура охлаждения сопла и ухудшается центровка конструктивных элементов плазмотрона относительно друг друга.

Изменение равномерности установки проходных сечений полостей в сторону уменьшения в значительной степени ограничивает расход жидкости в контуре охлаждения сопла. Это дестабилизирует тепловой режим сопла и приводит к его преждевременному разрушению и выходу из строя. Для предотвращения быстрого теплового разрушения сопла необходимо переходить на пониженные технологические параметры, а это приводит к снижению производительности плазмотрона.

Ухудшение центровки конструктивных элементов плазмотрона приводит к нарушению соосности установки электрода относительно сопла, являющейся одним из основных качественных критериев эксплуатационных свойств плазмотрона. В процессе работы нарушение соосности приводит к ухудшению режимов течения плазмообразующего газа, стабилизирующего дугу в зазоре электрод-сопло, нарушению центровки столба дуги на поверхности активной вставки электрода, изменению условий газовой изоляции дуги от канала сопла. Следствием этого является активный износ электрода и сопла, их преждевременный выход из строя, ухудшающий эксплуатационные свойства плазмотрона.

Для устранения угловых перемещений и улучшения центровки изолирующего корпуса в изолирующем элементе необходим их взаимный контакт как минимум в трех местах, по трем поверхностям, чего данная конструкция плазмотрона не имеет.

Кроме того, в процессе эксплуатации плазмотрона возникают местные размягчения и отслоения изолирующего элемента из-за неравномерности температурного воздействия охлаждающей жидкости и нагрева кожуха, а также изменение первоначальной формы изолирующего элемента из-за механических нагрузок, возникающих при сборке плазмотрона. Это приводит к приближению и прилеганию внутренней поверхности изолирующего элемента к поверхностям расточек, значительно уменьшая площади проходного сечения полостей и затрудняя выход охлаждающей жидкости из отверстий каналов изолирующего корпуса.

В результате ухудшаются условия протока охлаждающей жидкости по полостям, уменьшается эффективность охлаждения сопла. Из-за этого снижается производительность плазмотрона и ухудшаются его эксплуатационные свойства.

Технической задачей настоящего изобретения является повышение эксплуатационных свойств и производительности плазмотрона за счет стабилизации условий охлаждения сопла и улучшения центровки конструктивных элементов плазмотрона.

Для решения этой задачи в известном плазмотроне, включающем изолирующий корпус с каналами и выточками и изолирующий элемент, выточки изолирующего корпуса снабжены перемычками, причем наружная поверхность перемычек сопрягается с внутренней поверхностью изолирующего элемента, а выходные отверстия каналов изолирующего корпуса размещены в пазах, выполненных в перемычках, при этом ширина паза больше ширины перемычки.

Перемычки, сопрягаясь с внутренней поверхностью изолирующего элемента, отжимают его от выточек изолирующего корпуса по всей длине полостей, обеспечивая полостям контура охлаждения постоянную площадь проходного сечения и, улучшая центровку, исключают возможность перекоса конструктивных элементов плазмотрона относительно друг друга. В предлагаемом плазмотроне центровка изолирующего корпуса в изолирующем элементе осуществляется в четырех местах, по четырем поверхностям: а, б, с, д (фиг. 2). Это обеспечивает стабильные условия охлаждения сопла и улучшает центровку сопла и электрода плазмотрона относительно друг друга.

Для равномерного распределения охлаждающей жидкости, протекающей из отверстия изолирующего корпуса через паз по выточке, снабженной перемычкой, отверстие выполнено в пазу перемычки. При этом ширина паза больше ширины перемычки.

Такое расположение отверстий и ширина пазов обеспечивают равномерное заполнение охлаждающей жидкостью полостей контура охлаждения сопла и улучшают его рабочий тепловой режим.

Стабилизация условий охлаждения сопла и улучшение центровки конструктивных элементов плазмотрона относительно друг друга приводит к увеличению срока службы электрода и сопла, возможности резки металлов больших толщин и работы на больших токах, повышению эксплуатационных свойств и производительности плазмотрона.

Исследование существенных признаков решения показало, что они хотя и известны в науке и технике, однако снабжение выточек изолирующего корпуса перемычками, наружная поверхность которых сопрягается с внутренней поверхностью изолирующего элемента, размещение выходных отверстий каналов изолирующего корпуса в пазах, выполненных в перемычках, и другие отличительные признаки не вытекают из известных в технике закономерностей.

Анализ технических решений показал, что данная совокупность существенных признаков придает объекту новое свойство.

Общий вид заявляемого плазмотрона показан на фиг. 1;

на фиг. 2 - сечение А-А на фиг. 1;

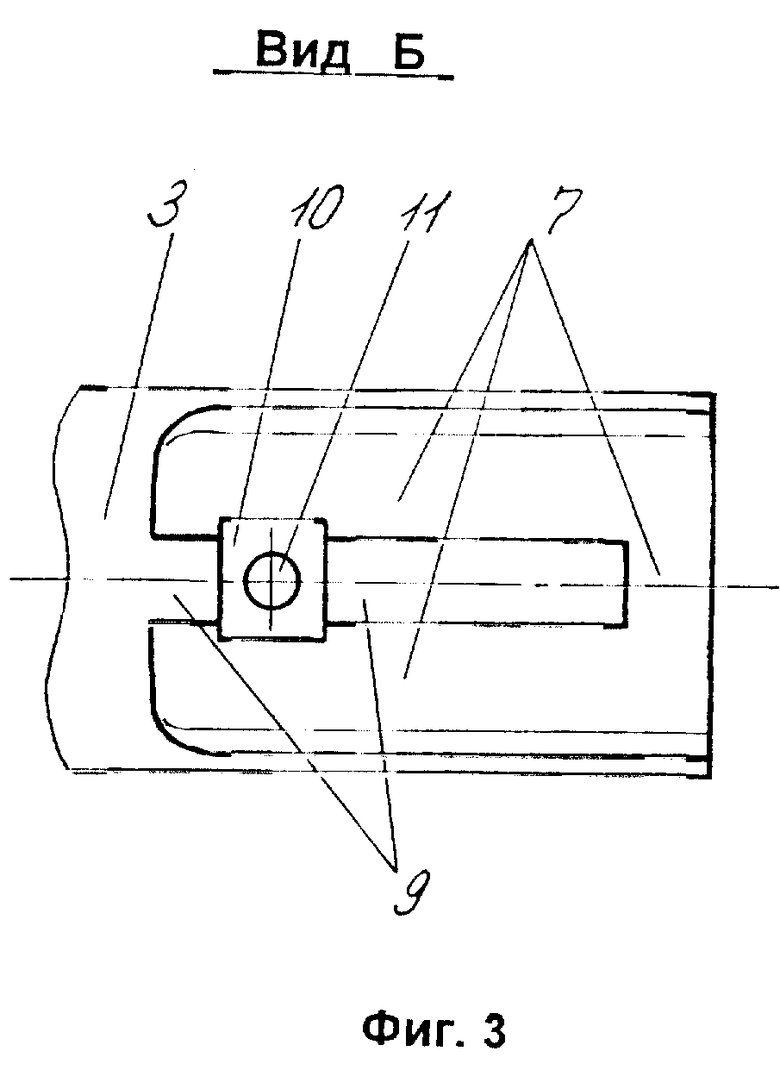

на фиг. 3 - вид Б на изолирующий корпус без изолирующего элемента и кожуха.

Плазмотрон содержит электрододержатель 1 с размещенным в нем электродом 2, изолирующий корпус 3, изолирующий элемент 4, кожух 5, сопло 6. На наружной поверхности изолирующего корпуса выполнены выточки 7 и 8, снабженные перемычками 9. Перемычки имеют пазы 10, в которых расположены отверстия каналов 11 контура охлаждения соплового узла, при этом ширина паза больше ширины перемычки. Выточки образуют между изолирующим корпусом и изолирующим элементом полости 12.

Снабжение выточек изолирующего корпуса перемычками, наружная поверхность которых сопрягается с внутренней поверхностью изолирующего элемента, размещение выходных отверстий каналов изолирующего корпуса в пазах, выполненных в перемычках, позволяет стабилизировать условия охлаждения сопла и улучшить центровку конструктивных элементов плазмотрона, повысить его производительность и эксплуатационные свойства.

Плазмотрон работает следующим образом.

Он устанавливается в эксплуатационное положение, подключается к системе охлаждения и газоэнергоподводящей аппаратуре. Плазмообразующий газ через зазор электрод-сопло подается в канал сопла плазмотрона. Из системы охлаждения охлаждающая жидкость подводится к электроду и последовательно в контур охлаждения сопла. При этом через отверстие канала 11 изолирующего корпуса 3, расположенное в пазу 10 перемычки 9, охлаждающая жидкость равномерно поступает в полость 12, образованную выточкой 7 и внутренней поверхностью изолирующего элемента 4. При этом изолирующий элемент отжат от выточек 7 и 8 перемычками 9 и сцентрован с помощью их на изолирующем корпусе 3. Пройдя беспрепятственно по полости и омыв снаружи сопло, охлаждающая жидкость попадает в полость на противоположной стороне изолирующего корпуса, образованную выточкой 8, и далее через отверстие паза перемычки попадает в канал изолирующего корпуса и уходит на слив в накопительный резервуар системы охлаждения.

После предварительного контроля полного и беспрепятственного протекания охлаждающей жидкости по плазмотрону и ее возврату в систему охлаждения производится запуск плазмотрона в работу. При этом посредством высоковольтного пробоя возбуждается вспомогательная дуга, горящая между электродом и соплом, которая впоследствии переходит в основную дугу, осуществляющую термическое воздействие на обрабатываемый материал.

В процессе работы основная дуга горит между электродом и обрабатываемым материалом, фокусируясь в канале сопла. При этом тепловая нагрузка на сопло стабилизирована равномерным и беспрепятственным течением вокруг него охлаждающей жидкости, а больший ресурс работы электрода и сопла обеспечен их взаимной центровкой и центровкой конструктивных элементов плазмотрона, в которых они установлены, относительно друг друга.

Конструкция плазмотрона с улучшенной центровкой конструктивных элементов и стабилизацией условий охлаждения сопла позволяет:

- повысить его эксплуатационные свойства;

- увеличить производительность процесса;

- увеличить срок службы электрода и сопла;

- расширить технологические параметры, повысить ток, увеличить толщину обрабатываемых металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон | 1990 |

|

SU1756063A1 |

| ПЛАЗМОТРОН ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ | 1998 |

|

RU2145536C1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

| ПЛАЗМОТРОН ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ | 2000 |

|

RU2192338C2 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ МЕТАЛЛОВ | 2008 |

|

RU2373034C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ И УСТАНОВКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ | 2000 |

|

RU2193955C2 |

| ПЛАЗМОТРОН | 1992 |

|

RU2032507C1 |

Изобретение относится к области сварки и может найти применение во всех отраслях промышленности. Изолирующий корпус плазмотрона имеет каналы и выточки. Выточки снабжены перемычками. Перемычки, сопрягаясь с внутренней поверхностью изолирующего элемента плазмотрона, отжимают его от выточек изолирующего корпуса по всей длине полостей, обспечивая полостям контура охлаждения постоянную площадь проходного сечения и улучшая центровку сопла и электрода плазмотрона относительно друг друга. Для равномерного распределения охлаждающей жидкости, протекающей из отверстия изолирующего корпуса через паз по выточке, снабженной перемычкой, отверстие выполнено в пазу перемычки. При этом ширина паза больше ширины перемычки. Улучшение теплового режима сопла и центровки конструктивных элементов плазмотрона относительно друг друга приводит к увеличению срока службы электрода и сопла, возможности резки металлов больших толщин и работы на больших токах, повышению эксплуатационных свойств. 3 ил.

Плазмотрон для дуговой обработки материалов, включающий изолирующий корпус с каналами и выточками и изолирующий элемент, отличающийся тем, что выточки изолирующего корпуса снабжены перемычками, причем наружная поверхность перемычек сопряжена с внутренней поверхностью изолирующего элемента, а выходные отверстия каналов изолирующего корпуса размещены в пазах, выполненных в перемычках, при этом ширина паза больше ширины перемычки.

| Плазмотрон | 1990 |

|

SU1756063A1 |

| Горелка для плазменно-дуговой обработки | 1973 |

|

SU465839A1 |

| Плазмотрон | 1974 |

|

SU559787A1 |

| Плазмотрон | 1987 |

|

SU1761406A1 |

| Устройство для дуговой обработки | 1979 |

|

SU863261A1 |

Авторы

Даты

1999-09-27—Публикация

1998-01-20—Подача