Изобретение относится к переработке пластмасс, в частности к области получения из термопластичных материалов, например из полиэтилена, профильных изделий сложной конфигурации с острыми угловыми элементами выступов и впадин, которые широко используются для различных элементов конструкций во многих отраслях промышленности.

Известно устройство для изготовления полых профильных изделий, содержащее последовательно расположенные экструдер с профильной головкой, выполненной с каналом для подачи воздуха внутрь заготовки, секционный калибратор с охлаждаюшей рубашкой, охлаждающую ванну и тянущий механизм 1.

Недостаток данного устройства состоит в том, что оно позволяет получать только профильные изделия несложной геометрической формы - трубы круглого, квадратного, овального и прямоугольного сечения, полые профильные иэдели с выступающими элементами большой толщины, без высокой точности геометрии профиля и размеров.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления полых профильных изделий из термопластичных полимеров, содержащее последовательно расположенные экструдер, профильную головку, внутри которой размещен дорн, выполненный с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор с охлаждающей рубашкой, охлаждающую ванну и тянущий механизм 2 .

Недостаток известного устройства состоит в низком качестве изделий, поскольку при калибровании на первой стадии по всей поверхности в первую очередь остывают и фиксируются тонкие острые элементы выступов, а остальные поверхности имеют тонкую непрочную пленку. На второй стадии калибрования только по габаритным размерам основные угловые элементы «ласточкина хвоста не ограничены, и под действием избыточного давления воздуха, подаваемого во внутреннюю полость, заготовки искажаются.

Кроме того, расстояние между профильной головкойи калибратором равно 0,15- 1,0 максимального размера поперечного сечения рабочей полости первой секции калибратора. При указанных пределах заготовка раздувается воздухом давлением до 0,3 атм, что недостаточно для формирования острых элементов, а при увеличении давления воздуха, подаваемого вовнутрь заготовки, раздув заготовки в пространстве между профильной головкой и калибратором увеличивается, а это увеличивает yrOvi трения

расплавленной массы полиэтилена относительно заходной части первой секции калибратора, что приводит к затору массы и обрыву заготовки.

Целью изобретения является повышение качества изделий путем интенсификации калибрования.

Для достижения поставленной цели в устройстве для изготовления полых профильных -изделий из термопластичных полимеров, содержащем последовательно расположенные экструдер, профильную головку, внутри которой размещен дорн, выполненный с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор с охj лаждающей рубащкой, охлаждающую ванну и тянущий механизм, дорн выполнен с овальным поперечным сечением, оси которого пропорциональны габаритным размерам поперечного сечения изделия, а вторая секция калибратора выполнена с калибрующими

0 поверхностями, соответствующими поверхностям основных угловых элементов впадин сечения профильного изделия, причем расстояние между первой секцией калибратора и профильной головкой выбрано равным

с 0,1-0,15 максимального размера поперечного сечения рабочей полости первой секции калибратора.

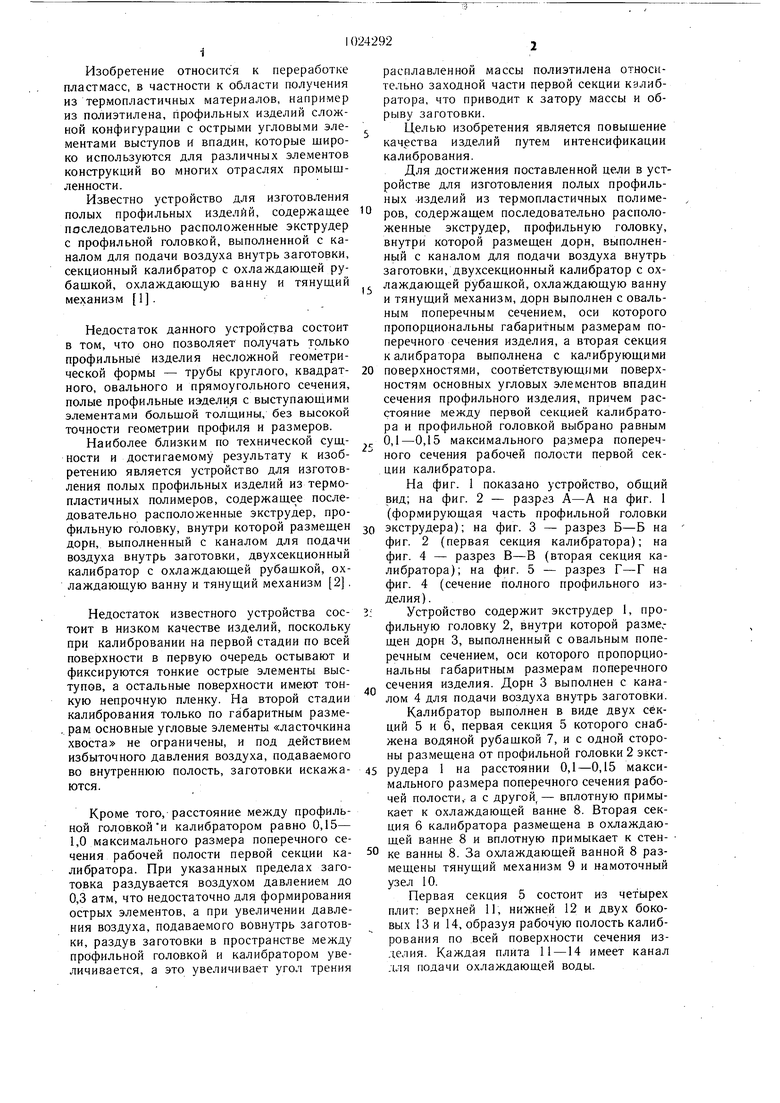

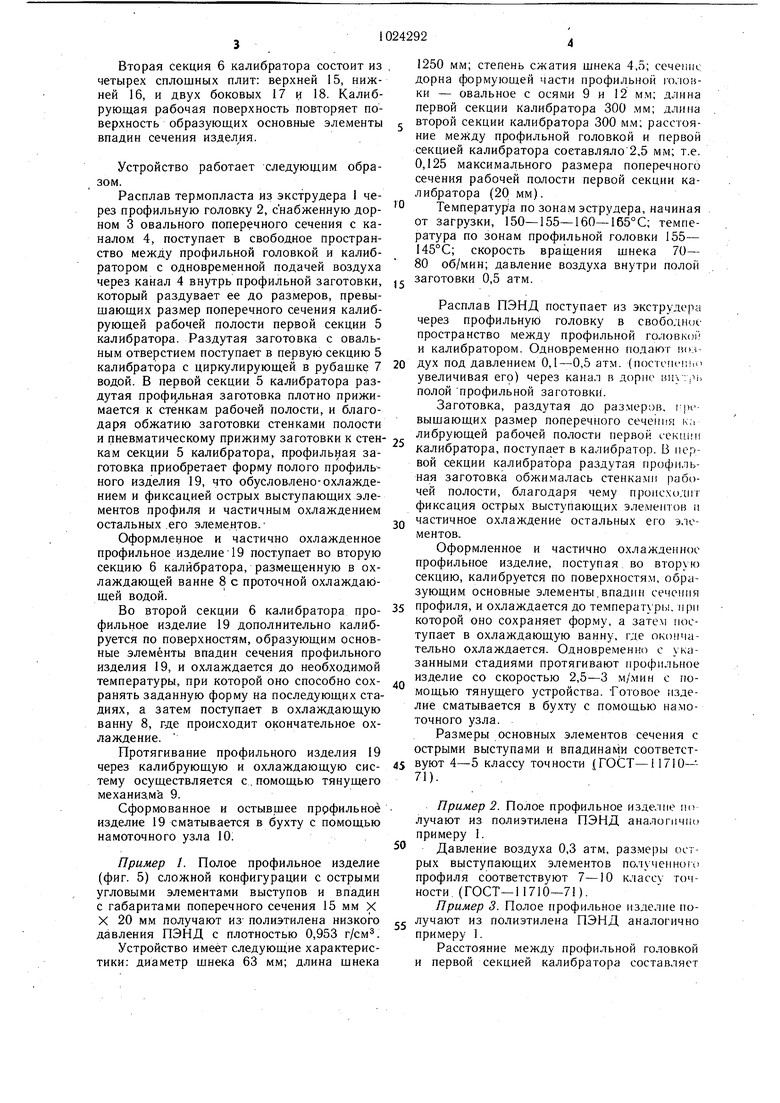

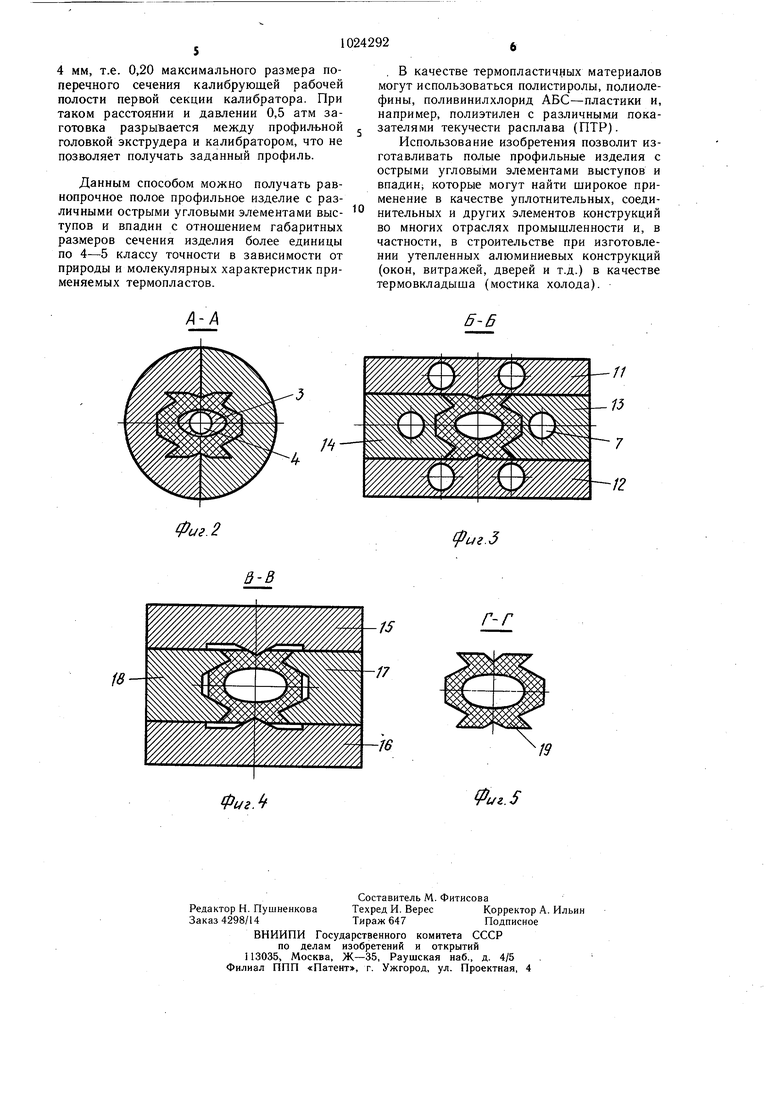

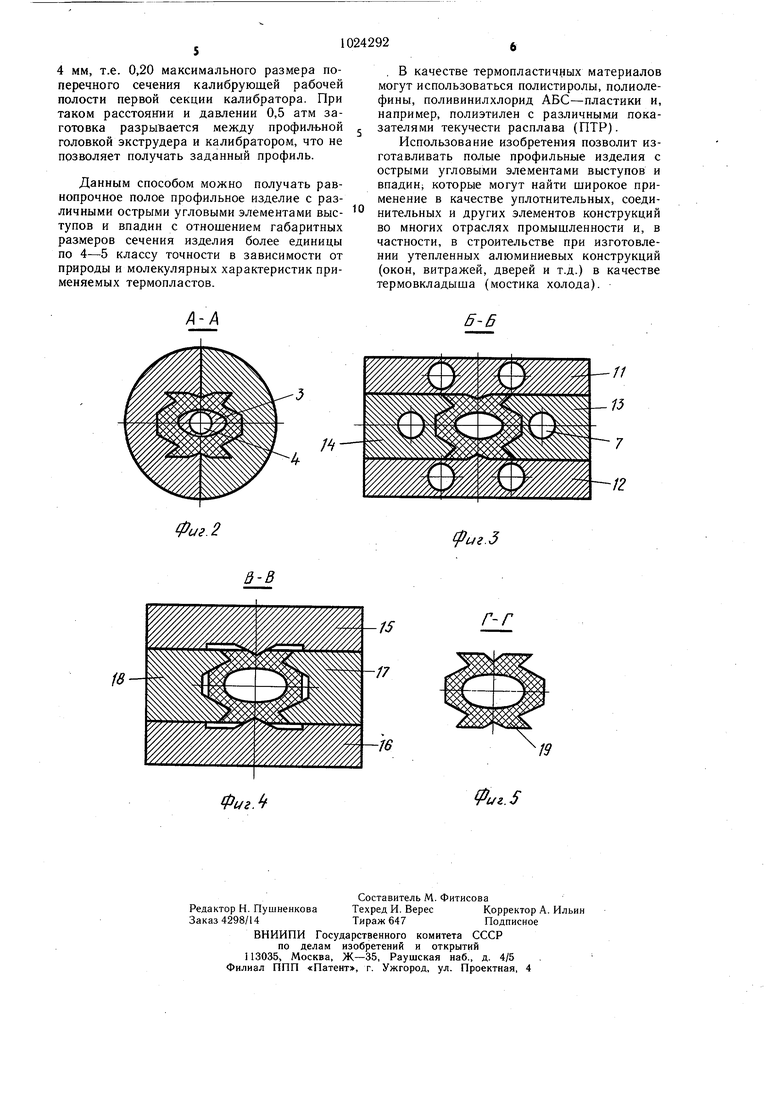

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (формирующая часть профильной головки

0 экструдера); на фиг. 3 - разрез Б-Б на фиг. 2 (первая секция калибратора); на фиг. 4 - разрез В-В (вторая секция калибратора); на фиг. 5 - разрез Г-Г на фиг. 4 (сечение полного профильного изделия).

Устройство содержит экструдер 1, профильную головку 2, внутри которой разме,щен дорн 3, выполненный с овальным поперечным сечением, оси которого пропорциональны габаритным размерам поперечного

.. сечения изделия. Дорн 3 выполнен с кана,

ЛОМ 4 для подачи воздуха внутрь заготовки. Калибратор выполнен в виде двух секций 5 и 6, первая секция 5 которого снабжена водяной рубашкой 7, и с одной стороны размещена от профильной головки 2 экст5 рудера 1 на расстоянии 0,1-0,15 максимального размера поперечного сечения рабочей полости, а с другой - вплотную примыкает к охлаждающей ванне 8. Вторая секция 6 калибратора размещена в охлаждающей ванне 8 и вплотную примыкает к стен-

0 ке ванны 8. За охлаждающей ванной 8 размещены тянущий механизм 9 и намоточный узел 10.

Первая секция 5 состоит из четырех плит; верхней 11, нижней 12 и двух боковых 13 и 14, образуя рабочую полость калибрования по всей поверхности сечения изделия. Каждая плита 11 -14 имеет канал для подачи охлаждающей воды. Вторая секция 6 калибратора состоит из четырех сплошных плит: верхней 15, нижней 16, и двух боковых 17 и 18. Калибрующая рабочая поверхность повторяет поверхность образующих основные элементы впадин сечения издел ия. Устройство работает следующим обраРасплав термопласта из экструдера 1 через профильную головку 2, снабженную дорном 3 овального поперечного сечения с каналом 4, поступает в свободное пространство между профильной головкой и калибратором с одновременной подачей воздуха через канал 4 внутрь профильной заготовки, который раздувает ее до размеров, превышающих размер поперечного сечения калибрующей рабочей полости первой секции 5 калибратора. Раздутая заготовка с овальным отверстием поступает в первую секцию 5 калибратора с циркулирующей в рубащке 7 водой. В первой секции 5 калибратора раздутая профи льная заготовка плотно прижимается к стенкам рабочей полости, и благодаря обжатию заготовки стенками полости и пневматическому прижиму заготовки к стенкам секции 5 калибратора, профильная заготовка приобретает форму полого профильного изделия 19, что обусловлено-охлаждением и фиксацией острых выступающих элементов профиля и частичным охлаждением остальных .его элементов. Оформленное и частично охлажденное профильное изделие19 поступает во вторую секцию 6 калибратора, размещенную в охлаждающей ванне 8 с проточной охлаждающей водой. Во второй секции 6 калибратора профильное изделие 19 дополнительно калибруется по поверхностям, образующим основные элементы впадин сечения профильного изделия 19, и охлаждается до необходимой температуры, при которой оно способно сохранять заданную форму на последующих стадиях, а затем поступает в охлаждающую ванну 8, где происходит окончательное охлаждение. Протягивание профильного изделия 19 через калибрующую и охлаждающую сиетему осуществляется с. помощью тянущего механизма 9. Сформованное и остывщее пррфильноё изделие 19 сматывается в бухту с помощью намоточного узла 10: Пример 1. Полое профильное изделие (фиг. 5) сложной конфигурации с острыми угловыми элементами выступов и впадин с габаритами поперечного сечения 15 мм X X 20 мм получают из- полиэтилена низкого гтттГ1 I , Л давления ПЭНД с плотностью 0,953 г/см. Устройство имеет следующие характеристики: диаметр щнека 63 мм; длина щнека 1250 мм; степень сжатия щнека 4,5; сечепис дорна формующей части профильной |-оловки - овальное с осями 9 и 12 мм; длина первой секции калибратора 300 .мм; длина второй секции калибратора 300 мм; расстояние между профильной головкой и первой секцией калибратора составляло 2,5 мм; т.е. 0,125 максимального размера поперечного сечения рабочей полости первой секции калибратора (20 мм). Температура по зонам эструдера, начиная от загрузки, 150-155-160-165°С; температура по зонам профильной головки 155- 145°С; скорость вра цения щнека 70- 80 об/мин; давление воздуха внутри полой заготовки 0,5 атм. Расплав ПЭНД поступает из экструдера через профильную головку в свободние пространство между профильной головкоГ; и калибратором. Одновременно подают воздух под давлением 0,1-0,5 атм. (постсгкмп.и увеличивая его) через канал в дорие полой профильной заготовки. Заготовка, раздутая до размеров, гпевыщающих размер поперечного сечения K;I либрующей рабочей полости первой секш калибратора, поступает в калибратор. В первой секции калибратора раздутая профильная заготовка обжималась стенками рабочей полости, благодаря чему происхо.чиг фиксация острых выступающих элементов и частичное охлаждение остальных его элементов. Оформленное и частично охлажденное профильное изделие, поступая во вторую секцию, калибруется по поверхностям, образующим основные элементы.впадин еечеипя профиля, и охлаждается до температуры, при которой оно сохраняет форму, а затем поступает в охлаждающую ванну, где окончительно охлаждается. Одновременж) с укг)занными стадиями протягивают профильное изделие со скоростью 2,5-3 м/мин с помощью тянущего устройства. Готовое изделие сматывается в бухту с помощью намоточного узла. Размеры основных элементов сечения с острыми выступами и впадина 1И соответствуют 4-5 классу точности (ГОСТ-11/10- ППример 2. Полое профильное изделие л лучают из полиэтилена ПЭНД аналогично примеру 1. Давление воздуха 0,3 атм, размеры оетрых выступающих элементов полученного профиля соответствуют 7-10 классу точности (ГОСТ-11710-71). Пример 3. Полое профильное изделие получают из полиэтилена ПЭНД аналогично примеру 1. .i Расстояние между профильной головкой и первой секцией калибратора составляет

4 мм, т.е. 0,20 максимального размера поперечного сечения калибрующей рабочей полости первой секции калибратора. При таком расстоянии и давлении 0,5 атм заготовка разрывается между профил-ьной головкой экструдера и калибратором, что не позволяет получать заданный профиль.

Данным способом можно получать равнопрочное полое профильное изделие с различными острыми угловыми элементами выступов и впадин с отношением габаритных размеров сечения изделия более единицы по 4-5 классу точности в зависимости от природы и молекулярных характеристик применяемых термопластов.

В качестве тepмoплacтич ыx материалов могут использоваться полистиролы, полиолефины, поливинилхлорид АБС-пластики и, например, полиэтилен с различными показателями текучести расплава (ПТР).

Использование изобретения позволит изготавливать полые профильные изделия с острыми угловыми элементами выступов и впадиН) которые могут найти широкое применение в качестве уплотнительных, соединительных и других элементов конструкций во многих отраслях промышленности и, в частности, в строительстве при изготовлении утепленных алюминиевых конструкций (окон, витражей, дверей и т.д.) в качестве термовкладыша (мостика холода).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

| Способ изготовления полых профиль-НыХ издЕлий из ТЕРМОплАСТичНыХ пОли-MEPOB и уСТРОйСТВО для ЕгО ОСущЕСТВ-лЕНия | 1979 |

|

SU835795A1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТОЙ ТРУБЫ | 2006 |

|

RU2306223C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

| Способ изготовления рукавной пленки, имеющей тенденцию к загибу кромок | 1990 |

|

SU1825743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНБ1Х ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, содержащее последовательно расположенные экструдер, профильную головку, внутри которой размещен дорн, выполненный с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор с охлаждающей рубашкой, охлаждающую ванну и тянущий механизм, отличающееся тем, что, с целью повышения качества изделия путем интенсификации калибрования, дорн выполнен с овальным поперечным сечением, оси которого пропорциональны габаритным размерам поперечного сечения изделия, а вторая секция калибратора выполнена с калибрующими поверхностями, соответствующими поверхностям основных угловых элементов впадин сечения профильного изделия, причем расстояние между первой секцией калибратора и профильной головкой выбрано равным 0,1-0,15 максимального размера поперечного сечения рабочей полости первой секции калибратора. SS (Л ю 4 ю со ю

Фиг. 2

(риг.З

Г-Г

Фиг.

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Преобразователь переменного напряжения в постоянное | 1985 |

|

SU1336178A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-06-23—Публикация

1981-07-06—Подача