; . Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления прокатных валков,

Цел ь изобретения - повышение механических свойств, износостойкости, а также снижение горячеломкости.

Изобретение иллюстрируется примерами конкретного применения.

Выбор граничных пределов содержания компонентов .в чугуне предложенного состава обусловлен следующим.

Углерод при концентрациях в пределах 2,8-3,5% обеспечивает требуе- . мые параметры структуры и свойств чугуна. При содержании его менее 2,8% ухудшаются литейные свойства чугуна, в частности увеличивается усадка, что повышает вероятность образования горячих трещин. При содержании свыше 3,5% в структуре чугуна появляется избыток карбидной фазы, снижается теплопроводность чугуна , что также увеличивает склонность к образованию горячих трещин.

Кремний в заявляемых пределах обеспечивает оптимальное сочетание структурных составляющих чугуна. При содержании менее 0,5% увеличивается склонность чугуна к образованию горячих трещин. Увеличение содержания кремния сверх 1,8% резко снижает эксплуатационные показатели отливок,

Марганец в указанных пределах концентраций обеспечивает достаточную степень раскисления и десульфурации чугуна, что позволяет оптимизировать концентрации модифицирующих элементов (РЗМ). При содержании менее 0,15% степень раскисления и десульфурации недостаточна, что приводит к повышенному расходу модификаторов. При

1

От

со

содержании более 0,6% в расплаве увеличивается количество тугоплавких оксидов марганца, что повышает горячеломкость чугуна.

При содержании в пределах 0,5 - 1,5% хром образует устойчивые карбиды, обеспечивает требуемые показатели эксплуатационных свойств. При содержании менее 0,5% его действие нестабильно, свыше 1,5% выделяющаяся карбидная фаза снижает реологические показатели чугуна и повышает его горячеломкость,

Никель нейтрализует карбидообра- зующее действие хрома, обеспечивает получение широкой гаммы структур по сечению отливки. При содержании менее 2,0% его действие недостаточно эффективно, при содержании более ,5%-образуется остаточный аустенит, снижающий эксплуатационную стойкость отливки-,

Молибден способствует получению плотной мелкозернистой структуры, увеличению контактной межзеренной поверхности, обеспечивающей высокую степень межзеренной связи, что снижает горячеломкость чугуна. При со- |держании менее 0,1% действие молиб- |рена малоэффективно при концентрациях сверх 1,0% проявляется его кар- бидообразующее действие. Так как в заявляемом чугуне роль карбидообразу- ющего элемента играет хром, то использование молибдена, как более дорогого и дефицитного элемента, нецелесообразно

Медь в указанных пределах повышает степень дисперсности продуктов превращения аустенита. Содержание менее 0,5% не оказывает существенного влияния на структурные превращения. Содержание меди свыше 2,5% приводит к выделению ее в структурно- свободном состоянии.

Редкоземельные металлы (РЗМ) оказывают модифицирующее влияние на структуру чугуна, обеспечивают полу10

15

20

25

30

35

40

45

Пример. Чугун выплавляли в тигле с кислой футеровкой емкостью 60 кг индукционной печи ИСТ-0,06. качестве шихтовых материалов испол зовали передельный чугун, стально лом, ферросплавы, гранулированный никель, электролизную медь. Редко земельные металлы вводили в распл с лигатурой ФСЗО РЗМ 30 (содержан РЗМ 35,5%/ГУ Й-5-136-81), котору присаживали на дно ковша перед в пуском металла, перегретого в печ до 1 50-Й60ЙС, Расход лигатуры с тавил 0,35-1,0% от массы металла (коэффициент усвоения лигатуры 40

Химический анализ проводили по стандартным методикам, отбор проб для анализа по ГОСТ 7565-81. Твер дость образцов замеряли на твердо Бринеля вдавливанием шарика по ГО 9012-59 Испытание образцов на из гиб проводили по ГОСТ . И состойкость определяли по потере са при испытании образцов сечение 10X 10 мм в условиях трения качен с проскальзыванием по ст. Зс нагрузкой 100 г и охлаждением в про точной воде на установке МИ-1, Из определяли по разности веса образ цов до и после испытаний. Взвешив ние образцов осуществляли на демп ных весах с точностью до третьего знака. Горячеломкость оценивали п нагрузке раскрытия трещины в отли на установке конструкции Трубицын с фиксацией на двухкоординатном планшетном потенциометре ПДС-021. Модуль упругости определяли ультр звуковым методом на приборе УЗИС- ЛЭТИ путем сравнения времени прохождения звука через образец и эт лон.

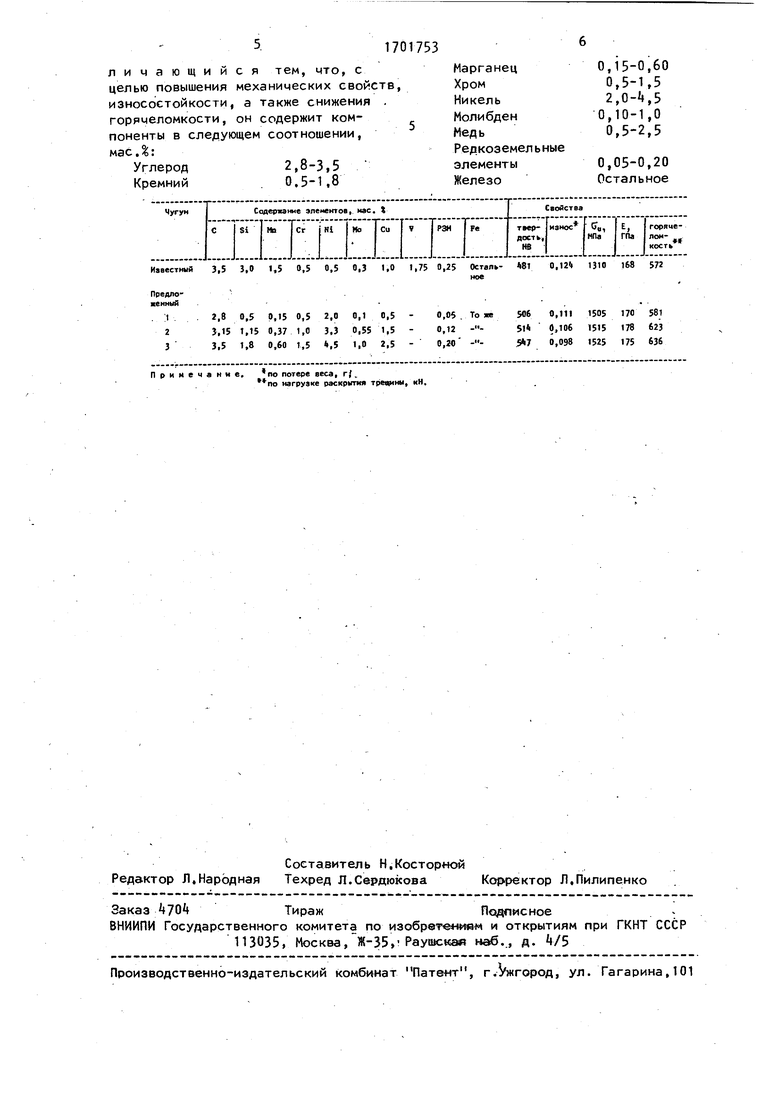

Как следует из таблицы изменен в чугуне предложенного состава со держания Ni, а также вывод из его состава V позволили повысить меха нические свойства (ju в 1,Й-1,1б за НВ в 1,05-1,1 раза, снизить и

кость в 1,02-1,12 раза, Формула изобретени

чение пластинчатого ледебурита и гра-50 нос в 1,ц-1,2б раза и горячелом- фита шаровидной или вермикулярной формы. Концентрации РЗМ менее 0,05% неэффективны, повышение содержания сверх 0,20% нецелесообразно, так как наблюдается перерождение графита,55 дальнейшего увеличения количества пластинчатого ледебурита не происходит ,

Чугун для прокатных валков, со держащий углерод, кремний, маргане хром, никель, молибден, медь, ред земельные элементы и железо, or

0

5

0

5

0

5

0

5

Пример. Чугун выплавляли в тигле с кислой футеровкой емкостью 60 кг индукционной печи ИСТ-0,06. В качестве шихтовых материалов использовали передельный чугун, стальной лом, ферросплавы, гранулированный никель, электролизную медь. Редкоземельные металлы вводили в расплав с лигатурой ФСЗО РЗМ 30 (содержание РЗМ 35,5%/ГУ Й-5-136-81), которую присаживали на дно ковша перед выпуском металла, перегретого в печи до 1 50-Й60ЙС, Расход лигатуры составил 0,35-1,0% от массы металла (коэффициент усвоения лигатуры 40%).

Химический анализ проводили по стандартным методикам, отбор проб для анализа по ГОСТ 7565-81. Твердость образцов замеряли на твердомере Бринеля вдавливанием шарика по ГОСТ 9012-59 Испытание образцов на изгиб проводили по ГОСТ . Износостойкость определяли по потере веса при испытании образцов сечением 10X 10 мм в условиях трения качения с проскальзыванием по ст. Зс нагрузкой 100 г и охлаждением в проточной воде на установке МИ-1, Износ определяли по разности веса образ - цов до и после испытаний. Взвешивание образцов осуществляли на демпферных весах с точностью до третьего знака. Горячеломкость оценивали по нагрузке раскрытия трещины в отливке на установке конструкции Трубицына с фиксацией на двухкоординатном планшетном потенциометре ПДС-021. Модуль упругости определяли ультразвуковым методом на приборе УЗИС- ЛЭТИ путем сравнения времени прохождения звука через образец и эталон.

Как следует из таблицы изменение в чугуне предложенного состава содержания Ni, а также вывод из его состава V позволили повысить механические свойства (ju в 1,Й-1,1б за НВ в 1,05-1,1 раза, снизить из0 нос в 1,ц-1,2б раза и горячелом- 5

кость в 1,02-1,12 раза, Формула изобретения

нос в 1,ц-1,2б раза и горячелом-

нос в 1,ц-1,2б раза и горячелом-

Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, редкоземельные элементы и железо, orличающийся тем, что, с целью повышения механических свойств, износостойкости, а также снижения . горячеломкости, он содержит компоненты в следующем соотношении, мас.%:

Углерод 2,8-3,5 Кремний 0.5-1,8

льные

0,15-0,60 0,5-1,5 2,0-4,5

0,10-1,0 0,5-2,5

0,05-0,20 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1583460A1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| Чугун | 1983 |

|

SU1100328A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун | 1981 |

|

SU1008270A1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

Изобретение относится к металлургии и может быть использовано для производства прокатных валков, Цель изобретения - повышение механических свойств, износостойкости, а также снижение горячеломкости. Новый чугун содержит, мас.%: С 2,8-3,5; Si 0,5- 1,8; т 0,15-0,6; ct 0,5-1,5; Ni 2- 4,5; Mo 0,1-1,0; Си 0,5-2,5; РЗМ 0,06-0,20 и Fe остальное. Изменение в предложенном чугуне содержания. Ж и вывод из него ванадия позволили повысить GU в 1,14-1,16 раза, НВ в 1,05-1,14- раза, износостойкость в 1,11-1,26 раза, а также снизить горя- челомкость в 1,02-1,12 раза. 1 табл.

гун

Содержание элементов, нас. %

„ - ---- ---- -1--т-1р -Г

Cr I Hi Mb Си VРЗЯ I F«твер- i

«ост.,

....IL.L..L..1.LJULl

С

I и дость,

НВ

Известный

3,5 3,0 1,5 0,5 0,5 0,3 1,0 1,75 0,25 Остал - «81 0, 1310 168

ное

Примечание, по потере веса, г,

по нагрузке раскрытия трещины, кН.

Свойства

(j0, fla

И.

|горяче- лон- ..

572

| Авторское свидетельство | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| МАТРИЦА СВЕТОВЫХ ЭЛЕМЕНТОВ С УПРАВЛЯЕМЫМИ ИСТОЧНИКАМИ ТОКА И СПОСОБ ДЕЙСТВИЯ | 2007 |

|

RU2428822C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-30—Публикация

1989-05-22—Подача