Изобретение относится к электротехнике, в частности к способам изготовления электротехнических изделий, например обмоток статоров, роторов электродвигателей, трансформаторов и магнитопроводов, основанным на вакуумной пропитке их полимерными составами и сушке в вакууме. Известны различные способы пропитки электротехнических изделий (окунание, вакуумная), см., например, патенты Японии №№1-39310, опубл. 82.09.02; 1-50736, опубл. 89.02.27, ЕПВ №0489962, опубл. 1992 г., патенты РФ №№1820453, 1820981, 1819367; патент ФРГ №3916619; венгерская линия ABB для вакуумной пропитки и др.

Существующие способы пропитки недостаточно эффективны. Они позволяют достичь заполнения межвиткового пространства жидким пропиточным материалом с коэффициентом 0,5-0,8; а изделия с большим внутри диффузионным сопротивлением (магнитопроводы различных типов) этими способами практически не пропитываются.

Некачественная пропитка и сушка являются причинами образования воздушных (газовых) включений в изоляции, здесь возникают электрические разряды под действием электрического поля.

Это вызывает звуковые помехи, вибрацию, перегрев, постепенное разрушение изоляции, что ведет к межвитковому замыканию. При неравномерной пропитке трансформаторов возрастают диэлектрические потери, что ведет к их перегреву.

Из всех перечисленных выше аналогов наиболее прогрессивным является способ изготовления электротехнических изделий в соответствии с изобретением по а.с. СССР №1376181.

Способ-аналог включает в себя предварительный нагрев изделий с последующей сушкой их в вакууме, пропитку изделий при остаточном давлении 0,1-13,3 кПа и сушку пропитанных изделий при импульсном вакуумировании. При этом используется остаточное давление 0,1-13,3 кПа и время достижения этого давления 0,1-10 с. Являясь по сравнению с ранее известными способами более прогрессивным (более производителен, обеспечивает коэффициент насыщения обмоток в процессе пропитки жидким лаком Кн=0,876), этот способ также недостаточно эффективен, приводит к неполной пропитке изделий, что отрицательно сказывается на их эксплуатационных качествах. Это связано с тем, что обмотки (в их плотном межвитковом пространстве) содержат в своих порах, а также на поверхности, адсорбированные молекулы газов и паров, которые препятствуют достаточно глубокому проникновению пропитывающего состава в них. Все операции способа проводятся в одном аппарате. Подготовленные к пропитке (отвакуумированные) изделия заливают пропиточным составом, в котором, кроме влаги, в растворенном состоянии находятся различные газы.

При соприкосновении с отвакуумированными изделиями происходит обратный процесс - эти газы и влага устремляются в межвитковое пространство и заполняют освободившиеся при вакуумировании изделий поры, чем и мешают при последующей операции - пропитке - глубокому проникновению пропиточного материала в обмотку. Кроме того, применяемый режим вакуумирования как при подготовке изделий, так и при операции пропитки не позволяет достичь желаемой степени насыщения обмоток жидким лаком.

Наиболее близким по технической сущности и достигаемому эффекту является взятый за прототип способ изготовления электротехнических изделий в соответствии с патентом РФ №2138899 [1].

Согласно способу-прототипу проводят нагрев электротехнических изделий, их пропитку пропиточным материалом, вакуумирование, сушку пропитанных электротехнических изделий, причем вакуумирование электротехнических изделий проводят перед их пропиткой, сушку пропитанных электротехнических изделий проводят в режиме импульсного вакуумирования при остаточном давлении величиной 0,1-13,3 кПа и времени его достижения 0,07-1,0 с, при этом перед пропиткой пропиточный материал нагревают, подвергают его дегазации в режиме импульсного вакуумирования, а вакуумирование электротехнических изделий перед пропиткой и непосредственно их пропитку также ведут в режиме импульсного вакуумирования и при этом используют ту же величину остаточного давления и то же время его достижения, что и при операции сушки.

Развитием способа прототипа является то, что перед осуществлением импульсного вакуумирования пропиточного материала его нагревают и непрерывно вакууммируют при остаточном давлении 0,1-13,3 кПа, дают выдержку 5-30 мин, при этом нагревают пропиточный материал до вязкости, обеспечивающей возможность дегазации.

Способ-прототип предусматривает различные температуры разогрева обмоток при использовании разных пропиточных материалов: при использовании в качестве пропиточного материала лака МЛ-92 нагрев осуществляют до 70-75°С, а при использовании в качестве пропиточного материала лака КО нагрев осуществляют до 85-95°С.

Приведенные в способе-прототипе режимы на существующем оборудовании обеспечивают оптимальное протекание всех стадий технологического процесса и позволяют достичь полного заполнения пор и капилляров обмотки жидким лаком в процессе пропитки электротехнических изделий с высоким диффузионным сопротивлением, таких как магнитопроводы, электродвигатели и трансформаторы с плотной обмоткой из проводов малого сечения.

Однако коэффициент пропитки обмоток, который определяют как отношение объема сухого остатка пропиточного состава, оставшегося после пропитки и сушки в обмотке, к объему межвитковых пор и капилляров в непропитанной обмотке, в способе-прототипе, как и у приведенных выше аналогов, низок.

Низкие коэффициенты пропитки обмоток обусловлены не только тем, что даже при идеальном 100% заполнении межвитковых полостей в обмотке жидким пропиточным лаком на основе растворителей, например, лаком МЛ-92, при сушке и полном (идеальном) сохранении лака в полостях обмотки, коэффициента пропитки величиной более чем 0,5-0,55 достичь, в принципе, невозможно, потому что массовая доля нелетучих веществ в лаке составляет всего 50-55%.

Низкие коэффициенты пропитки обмоток в прототипе обусловлены еще и тем, что после пропитки обмоток из них в процессе сушки начинает интенсивно вытекать пропиточный материал, даже если не применять в процессе упомянутой сушки вакуумирования пространства вокруг обмотки. Это происходит потому, что разогрев обмоток при сушке на первых стадиях снижает вязкость пропиточного материала и он интенсивно начинает вытекать из пор и капилляров обмотки. В способе-прототипе процесс вытекания пропиточного состава из обмотки еще более интенсифицируется за счет создания вакуума вокруг обмотки. Это происходит потому, что к действиям гравитационных сил прибавляется дополнительная сила, вытягивающая из обмоток пропиточный состав, обусловленная градиентом давлений между обмоткой и окружающим ее отвакууммированным пространством.

Задачей настоящего изобретения является разработка способа пропитки и сушки электротехнических изделий, позволяющих повысить коэффициенты пропитки обмоток (тем самым повысить их качество) путем создания условий, позволяющих не только более эффективно удалять с поверхности и межвиткового пространства изделий и из пропиточного материала газов и паров, но и создать условия, препятствующие вытеканию пропиточного материала из пропитанных обмоток в процессе их сушки.

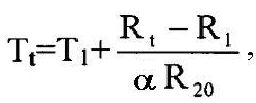

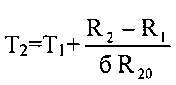

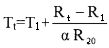

Для решения поставленной задачи предлагаемый способ предусматривает нагревание пропиточного материала и обмотки до регламентированной технологической документацией температуры на данный пропиточный материал и дегазацию в режиме импульсного вакуумирования, для чего создают остаточное давления в диапазоне 0,1-13,3 кПа, обеспечивая время его достижения 0,07-1,0 с, выдерживают пропиточный материал и обмотку при упомянутом разрежении в течение 1-10 мин, затем повышают давление до атмосферного, после чего производят 3-5 циклов импульсного набора и сброса вакуума в зависимости от типоразмеров изделий, затем после указанной процедуры осуществляют пропитку, которую также ведут в режиме импульсного вакуумирования и при этом используют ту же величину остаточного давления и то же время его достижения, что и при операции дегазации обмотки, затем после пропитки производят сушку обмоток, причем в пропиточный материал перед его дегазацией добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом·м, например, никель-цинкового феррита марки 600 НН, причем мелкодисперсный наполнитель измельчают до размера зерна dфер≤0,01 мм, и при приготовлении указанной пропиточной смеси наполнитель смешивают с пропиточным материалом в массовом соотношении (20÷30)% ферромагнитных частиц и (80÷70)% пропиточного материала, при этом перед разогревом непропитанной обмотки в импульсно-вакуумном режиме измеряют температуру обмотки T1 и ее сопротивление R1, затем по завершении дегазации пропиточного материала и обмотки и ее пропитки, повышают давление до атмосферного и сливают пропиточную смесь из автоклава, после чего через обмотку пропускают греющий ток, величину которого определяют по обмоточным данным и плотности тока, лежащей в диапазоне 7 А/мм2≤j≤9 А/мм2, причем при подключении греющего тока к обмотке непрерывно контролируют изменение ее температуры Tt по изменению ее сопротивления Rt в соответствии с выражением  где R20 сопротивление обмотки при 20°С, α - температурный коэффициент сопротивления материала провода обмотки, и при достижении температурой обмотки значения 40÷50°С вновь создают над обмоткой остаточное давление в диапазоне 0,1-13,3, и поддерживают температуру в указанном диапазоне значений в течение 10÷20 мин, затем после выдержки обмотки в течение указанного времени повышают давление над обмоткой до атмосферного, разогревают обмотку до регламентированной нормативной документацией температуры окончательной сушки и сушат в течение времени, регламентированного нормативной документацией.

где R20 сопротивление обмотки при 20°С, α - температурный коэффициент сопротивления материала провода обмотки, и при достижении температурой обмотки значения 40÷50°С вновь создают над обмоткой остаточное давление в диапазоне 0,1-13,3, и поддерживают температуру в указанном диапазоне значений в течение 10÷20 мин, затем после выдержки обмотки в течение указанного времени повышают давление над обмоткой до атмосферного, разогревают обмотку до регламентированной нормативной документацией температуры окончательной сушки и сушат в течение времени, регламентированного нормативной документацией.

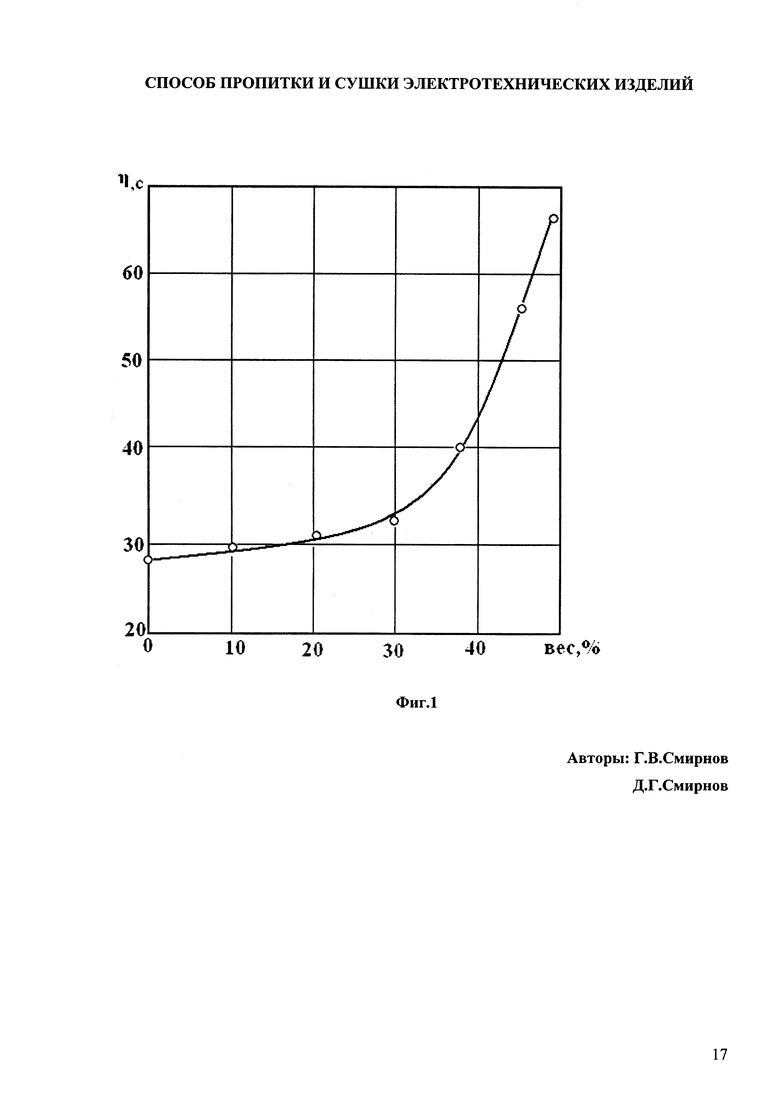

На фиг. 1 представлен график зависимости вязкости пропиточного состава от концентрации в пропиточном лаке частиц никель-цинкового наполнителя. Фиг. 1 служит для пояснения сущности изобретения.

Предложенный способ представлен ниже с более подробным изложением операций и обеспечивающих их режимов. Для разъяснения сущности изобретения и отличия его от способа-прототипа каждая из приведенных ниже операций заявляемого способа сравнивается с аналогичной операцией способа-прототипа.

Первая операция - дегазация пропиточного материала, в заявляемом способе практически полностью аналогична этой же операции в способе-прототипе. Отличие состоит только в том, что в пропиточный материал, используемый в прототипе, в заявляемом способе добавляют перед его дегазацией мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом·м, например никель-цинковый феррит марки 600 НН, причем мелкодисперсный наполнитель измельчают до размера зерна dфер≤0,01 мм, причем при приготовлении указанной пропиточной смеси наполнитель смешивают с пропиточным материалом в массовом соотношении (20÷30)% ферромагнитных частиц и (80÷70)% пропиточного материала. Все остальное в заявляемом способе и в прототипе осуществляют идентично.

Пропиточный материал постепенно прогревают до вязкости, имеющей достаточную возможность для дегазации. Для различных пропиточных материалов температура прогрева индивидуальная. Так для наиболее часто используемых для этих целей лаков МЛ-92 и КО они составляют 70-75 °С и 85-95 °С соответственно. Прогретый пропиточный материал (который при закачке его под вакуумом в аппарат дегазации вакууммируется и одновременно прогревается) непрерывно вакууммируют при остаточном давлении 0,1-13,3 кПа в течение 5-20 мин. При дегазации пропиточного материала необходимо обеспечивать постепенное повышение температуры и вакуума, т.к. при резком их подъеме произойдет интенсивное вспенивание. После выдержки под вакуумом давление повышают до атмосферного и при этой температуре проводят импульсное вакуумирование при остаточном давлении 0,1-13,3 кПа с временем его достижения за 0,07-1,0 с, вновь дают выдержку 5-10 мин, затем вакуум сбрасывают до атмосферного давления. Цикл нагрева пропиточного материала, импульсного набора и сбрасывания вакуума повторяют 3-5 раз. При таком режиме достигается максимальное удаление газов из пропиточного материала, чего невозможно достичь обычным вакууммированием даже в течение длительного времени.

Вторая операция - подготовка (дегазация) изделия к пропитке. Вторая операция в заявляемом способе полностью аналогична этой же операции в прототипе.

Как по заявляемому, так и по способу-прототипу изделия при атмосферном давлении прогревают до той же температуры, до которой прогрели пропиточный материал. После нагрева изделия подвергают импульсному вакуумированию до остаточного давления 0,1-13,3 кПа и временем его достижения на 0,07-1,0 с. Выдерживают при этом давлении 1-10 мин, затем повышают давление до атмосферного, после чего вновь прогревают изделия и производят 3-5 циклов импульсного набора и сброса вакуума в зависимости от типоразмеров изделий.

При таком режиме достигается максимальное удаление адсорбированных газов с поверхности изделий.

Третья операция - пропитка изделий. Третья операция в заявляемом способе полностью аналогична этой же операции в прототипе.

По способу-прототипу к изделиям, подготовленным к пропитке, подают отвакуумированный пропиточный материал и пропитку проводят в режиме импульсного вакуумирования и условиях, аналогичных подготовке изделий к пропитке, т.е. при той же температуре, остаточном давлении 0,1-13,3 кПа и времени его достижения 0,07-1,0 с, с последующей выдержкой при этом давлении и повышении его до атмосферного. На операцию пропитки проточный материал поступает уже свободным от растворенных в нем газов. Удаление воздуха из межвитковых пустот, адсорбированных газов с поверхности обмоток создают условия для глубокого проникновения пропиточного материала без газовых включений в межвитковое пространство с лучшей адсорбцией его на поверхности обмоток. После пропитки избыток пропиточного материала удаляют и передают изделие на операцию сушки.

Четвертая операция - сушка изделий и запекание пропиточного материала. Эта операция в заявляемом способе существенно отличается от операции сушки в прототипе.

В способе-прототипе пропитанные изделия в зависимости от применяемого пропиточного материала нагревают при атмосферном давлении (в течение 1,5-2,0 час при использовании лака МЛ-92 до 110-130°С, в течение 1,5-3,0 час при использовании лака КО до 180-220°С) с последующим 3-5-кратным циклом импульсного вакуумирования при остаточном давлении 0,1-13,3 кПа и времени его достижения за 0,07-1,0 с, выдержкой в течение 5-10 мин. Сушка проводится для удаления растворителя из пропиточного материала (лака). Конец процесса удаления растворителя сопровождается полимеризацией (запеканием) лака в изделиях. Высушенные изделия охлаждают.

Такая процедура сушки в способе-прототипе не только не улучшает, а наоборот, существенно ухудшает качество пропитки даже по сравнению с упомянутыми выше аналогами. Ухудшение качества пропитки в способе-прототипе происходит по следующим причинам:

Во-первых пропиточный материал (лак МЛ-92 или лак КО) разогревают при атмосферном давлении до температур 110-130 °С (лак МЛ-92), до 180-220 °С (лак КО) и выдерживают в разогретом состоянии течение 1,5-2,0 час при использовании лака МЛ-92 или 1,5-3,0 час при использовании лака КО. При разогреве пропиточного материала до указанных температур на первых этапах резко снижается его вязкость и он интенсивно начинает вытекать из полостей и капилляров обмотки.

Во-вторых, осуществляемые в способе-прототипе 3-5-кратные циклы импульсного вакуумирования при остаточном давлении 0,1-13,3 кПа и времени его достижения за 0,07-1,0 с, выдержкой в течение 5-10 мин, способствуют еще более интенсивному вытеканию пропиточного состава из межвитковых полостей обмотки.

Кроме того, как это было указано выше, по способу-прототипу, даже при идеальной пропитке, когда предположительно при сушке обмоток весь лак остался в их межвитковых полостях, коэффициент пропитки, в принципе, не может быть выше 0,5-0,55.

Указанные два процесса, реализуемые при сушке в способе-прототипе, приводят к существенному снижению коэффициентов пропитки, что приводит к резкому снижению качества обмоток.

Следует отметить, что в прототипе и в приведенных аналогах выше аналогах разогрев обмоток, как правило, осуществляют конвективным образом в печи или термошкафу. Такой процесс разогрева обмоток используется и на операциях, рассмотренных выше.

Окончательную сушку пропитанной обмотки в заявляемом способе производят иначе. Сразу же после завершения операции пропитки через обмотку пропускают стабилизированный ток, величину которого определяют по обмоточным данным и плотности тока, лежащей в диапазоне 7 А/мм2≤j≤9 А/мм2,

Подключение тока к выводам обмотки по завершении пропитки и сливания излишков пропиточного материала необходимо не только для проведения окончательной сушки обмотки, но и для предотвращения вытекания пропиточного состава из полостей пропитанной обмотки. При подводе греющего тока к обмотке в ней возникает поперечное магнитное поле, под действием которого происходит упорядоченная ориентация частиц ферромагнитного наполнителя и их жесткая фиксация в межвитковых полостях обмотки. Межвитковые полости «запираются» возникшим электромагнитным затвором, образованных взаимодействием никель-цинковых частиц с магнитным полем протекающего тока по виткам обмотки, и вытекание пропиточного состава из обмотки прекращается.

При этом сушку пропитанных обмоток в заявляемом способе проводят в два этапа:

Первый этап сушки предназначен для изгнания из обмотки растворителя. Температура вскипания растворителя, используемого для лака МЛ-92, при использовании в качестве растворителя, например, толуола, равна 110,6°С. Если бы сушка на этом этапе производилась по традиционной технологии, при атмосферном давлении, то обмотку, на первом этапе, разогревали бы до температуры, величина которой близка к температуре кипения, но несколько ниже ее, например, в рассматриваемом случае для лака МЛ-92 до температуры 90°С, и выдерживали бы указанную температуру в обмотке в течение 45-50 мин. Создание такой температуры и достаточно длительного времени выдержки обмотки при такой температуре необходимо для того, чтобы удалить растворитель из обмотки.

В заявляемом же нами способе интенсивное испарение растворителя из пропиточного состава в сохнущей обмотке начинается при существенно более низких температурах, что связано с пониженным давлением внутри и вокруг обмотки. Такое интенсивное испарение растворителя при давлении (40÷50) Торр или (5,3÷8) кПа (1 Торр=133,322 Па) начинается уже при температуре 18÷20°С. Однако процесс испарения растворителя из обмотки происходит более интенсивно при повышении в ней температуры до 40÷50°С. Этот диапазон температур выбран из следующих соображений.

При температуре менее 40°С процесс испарения растворителя замедляется, что приводит к увеличению времени сушки. При температуре более 50°С процесс испарения растворителя начинает происходить очень интенсивно, что приводит к образованию газовых пузырей и других дефектов в сохнущем пропиточном составе, что вызывает снижение качества обмоток.

Разогрев обмоток в процессе предварительной и окончательной сушки осуществляют стабилизированным током.

После окончательной сушки высушенные изделия охлаждают и отправляют на участок контроля и сборки.

При осуществлении заявляемого способа, также как и в способе-прототипе, для максимального удаления адсорбированных газов и паров с поверхности электротехнических изделий и удаления растворенных газов и паров из пропиточных лаков необходимо на каждой стадии способа после нагрева проводить резкий сброс давления за короткое время, и поддерживать достигнутое остаточное давление (проводить вакуумирование) в течение определенного времени. Совокупность заявляемых параметров - величина остаточного давления 0,1-13,3 кПа и время его достижения 0,07-1,0 с, обеспечивают на существующем оборудовании требуемую десорбцию газов и паров и способствуют полной (практически 100%-ной) пропитке жидким лаком межвитковых пор и капилляров электротехнических изделий.

Увеличение глубины вакуума нецелесообразно, т.к. при этом возрастает улетучивание растворителя из лака как при его подготовке (дегазации), так и при пропитке изделий, при этом может измениться состав лака, что может привести к ускоренной его коагуляции и в итоге - к некачественной пропитке. При меньшей глубине вакуума эффект удаления адсорбционных и растворенных газов и паров снижается. Время достижения остаточного давления 0,07-1,0 с обеспечивает оптимальное проведение технологического процесса. Снижение времени менее 0,07 с связано с усложнением аппаратурного оформления и поэтому технически нецелесообразно, а его увеличение снижает эффективность способа, ибо снижается количество газов и паров, удаляемых из адсорбционных слоев.

Используемые в способе параметры вакуумирования достигаются с помощью вакуумного ресивера. В настоящее время ни одним вакуумным насосом не достигается время набора вакуума менее чем за 1,5-3,0 мин.

Непременным условием проведения процесса является нагрев на всех стадиях перед осуществлением импульсного вакуумирования.

На стадиях дегазации лака, вакуумирования изделий и пропитки температура нагрева связана со свойствами пропиточного лака. Нагрев проводят до температуры, при которой вязкость лака имеет достаточную возможность для дегазации.

Для различных пропиточных материалов она различна и подбирается экспериментально. Увеличение температуры нецелесообразно, т.к. будет испаряться растворитель и изменится состав лака перед пропиткой.

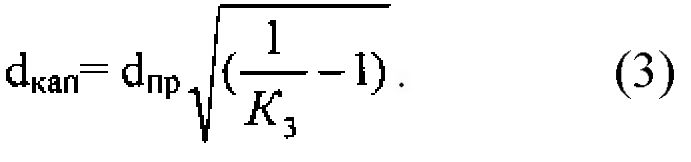

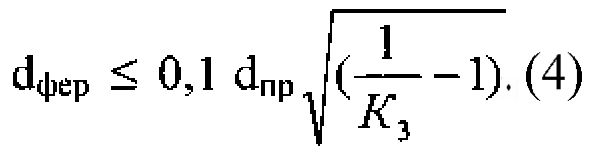

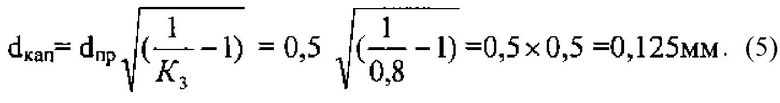

Выбор размера зерна никель-цинкового наполнителя обусловлен следующими требованиями. Максимально допустимый размер зерна порошка магнитомягкого никель-цинкового феррита М400 НН, используемого в качестве добавки, должен быть таким, чтобы легко проходить в межвитковые и прикорпусные полости и капилляры. Порядок этой величины можно оценить следующим образом.

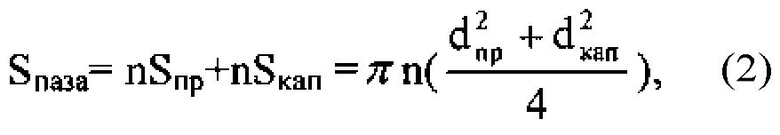

Коэффициент заполнения паза проводом обычно задается в конструктивной документации того или иного вида электродвигателей и равняется величине

где n - количество проводников в пазу, Sпр - площадь сечения провода, Sпаза - свободная площадь поперечного сечения паза.

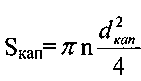

Межвитковые полости представляют собой капилляры и их количество в пазу можно принять равным количеству проводников n в пазу. Если предположить, что упомянутые межвитковые полости (капилляры) имеют цилиндрическую форму и расположены между витками равномерно, то свободную площадь поперечного сечения паза можно представить в виде

где  - поперечное сечение межвиткового капилляра; dкап - средний диаметр капилляра.

- поперечное сечение межвиткового капилляра; dкап - средний диаметр капилляра.

Используя выражения (1) и (2), можно показать, что диаметр межвиткового капилляра dкап связан с диаметром провода dпр соотношением

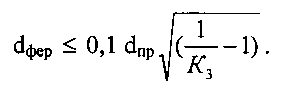

Выбранный размер зерна никель-цинкового порошка должен быть таким, чтобы его можно было использовать при пропитке любых обмоток, в том числе и обмоток электродвигателей, изготовленных из относительно тонкого провода. Для того чтобы никель-цинковые частицы порошка свободно проходили в межвитковые полости, необходимо чтобы размер dфер зерна частиц был много меньше диаметра dкап межвитковых полостей. Это условие выполняется при выполнении неравенства dфep<<dкап. В частности, если положить, что dфep на один порядок меньше, чем dкап, то неравенство dфep<<dкап надежно выполняется. Таким образом, размер зерна никель-цинкового наполнителя может быть выбран из условия

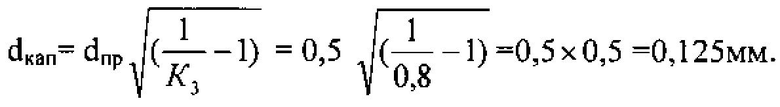

Диаметры dпр используемых обмоточных проводов, для обмоток для электрических машин крупносерийного производства с высотой центров до 200 мм, как правило, больше 0,5 мм. Поэтому за минимальный размер диаметра провода, обмоток, пропитываемых струйным методом, можно принять диаметр провода dпр=0,5 мм. Тогда при самом плотном заполнении паза проводом Кз=0,8, диаметр межвитковой полости в соответствием с выражением (3) будет равен

Для того чтобы никель-цинковые частицы порошка свободно проходили в межвитковые полости необходимо, чтобы размер dфер зерна частиц был много меньше диаметра dкап межвитковых полостей. Это условие выполняется при выполнении неравенства dфеp<<dпол или исходя из выражения (4) dфер<<0,125 мм. В соответствии с полученными результатами размер зерна наполнителя был выбран из условия dфep≤0,01 мм.

Выбор диапазона значений концентрации наполнителя, указанной в формуле изобретения, обусловлен следующими обстоятельствами.

При концентрации наполнителя в массовом соотношении менее 20% снижается эффективность приготовленного пропиточного состава, так как при этом уменьшается теплопроводность пропиточной смеси, а также снижается способность удерживать пропиточный лак в обмотке магнитным полем, создаваемом протекающим по проводам обмотки током.

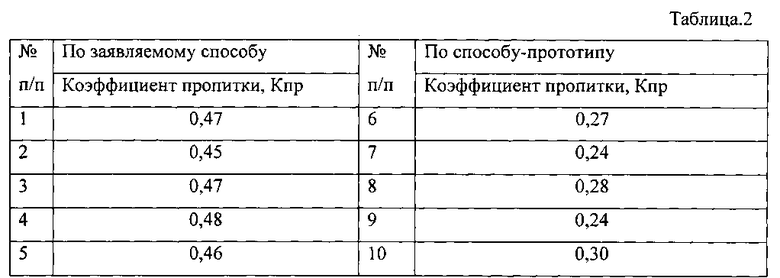

При концентрации наполнителя в массовом соотношении более 30% существенно повышается вязкость пропиточного состава, что затрудняет процесс пропитки. Это наглядно демонстрирует график, приведенный на фиг. 1. Условная вязкость лака МЛ-92 с наполнителем, приведенная на фиг. 1, снималась по вискозиметру ВЗ-246 с диаметром сопла 4 мм при температуре +20 (±0,5)°С.

Разогрев обмоток в процессе предварительной и окончательной сушки осуществляют стабилизированным током. Разогрев обмоток в процессе предварительной и окончательной сушки осуществляют стабилизированным током, плотность которого лежит в диапазоне 7 А/мм2≤j≤9 A/мм2.

Величину постоянного стабилизированного тока выбирают исходя из допустимых плотностей тока j для медного провода, лежащих в диапазоне от jmin=6 А/мм2 до imax=10 А/мм2, и площади сечения провода.

При этом плотность тока jmin=6 А/мм2 считается нормальной плотностью, взятой с запасом, а плотность тока 10 А/мм2 - это максимально допустимая плотность, которая пригодна только для кратковременной эксплуатации. В нашем случае, при разогреве обмоток постоянным стабилизированным током Ι0 выбор плотностей тока был обусловлен следующими соображениями. Чем больше греющий ток, протекающий через обмотку, тем быстрее происходит ее разогрев до заданной температуры. Поэтому ток, протекающий через обмотку, должен быть достаточно велик для того, чтобы производительность его была как можно выше. Однако величина его должна быть ниже предельного значения, равного для меди 10 А/мм2, чтобы предотвратить разрушение обмотки. Исходя из указанных соображений оптимальная величина тока лежит в диапазоне плотностей от jmin=7 А/мм2 до imax=9 А/мм2. Это обусловлено тем, что, во-первых, воздействие тока на провод обмотки в процессе ее разогрева не должно разрушать провод, во-вторых, тем, что чем выше плотность тока, тем быстрее происходит изменение температуры провода, что сокращает время разогрева. Выходить же за предел 10 А/мм2 опасно, так как можно разрушить обмотку.

На стадии сушки температура нагрева выше, чем на предыдущих стадиях. В данном случае ее повышение уже не сказывается на качестве пропитки и нужно для интенсивного испарения растворителя и запекания лака. Эта температура также индивидуальна для различных лаков и также подбирается экспериментально. Скорость удаления растворителя из лака повышается при вакуумировании с заявляемыми режимами: величина остаточного давления 0,1-13,3 кПа и время его достижения 0,07-1,0 с, т.к. чем выше время набора вакуума, тем больший нерелаксируемый градиент давления создается внутри изделия и тем интенсивнее удаление растворителя из лака в пропитанных изделиях в процессе первого этапа сушки пропитанной обмотки.

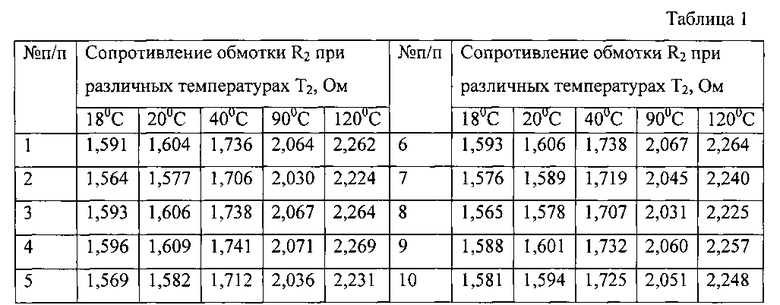

Пример конкретного выполнения. По заявляемому способу пропитывали 5 обмоток статоров электродвигателей марки 4А112 M (в табл. 1 номера №1÷№5).

Согласно заявляемому способу в пропиточный материал перед его дегазацией добавляли мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом·м, например никель-цинковый феррит марки 600 НН, причем мелкодисперсный наполнитель измельчали до размера зерна dфер≤0,01 мм, и при приготовлении указанной пропиточной смеси наполнитель смешивали с пропиточным материалом в массовом соотношении 25% ферромагнитных частиц и 75% пропиточного материала, в качестве которого был использован пропиточный лак МЛ-92.

Размер зерна никель-цинкового наполнителя выбирали из условия

Диаметры dпp используемых обмоточных проводов, для обмоток для электрических машин крупносерийного производства с высотой центров до 200 мм, как правило, больше 0,5 мм. Поэтому за минимальный размер диаметра провода, обмоток, пропитываемых струйным методом, можно принять диаметр провода dпp=0,5 мм. Тогда при самом плотном заполнении паза проводом Кз=0,8, диаметр межвитковой полости в соответствием с выражением (3) будет равен

Для того чтобы никель-цинковые частицы порошка свободно проходили в межвитковые полости необходимо, чтобы размер dфeр зерна частиц был много меньше диаметра dкап межвитковых полостей. Это условие выполняется при выполнении неравенства dфeр<<dпoл или исходя из выражения (4) dфep<<0,125 мм. В соответствии с полученными результатами размер зерна наполнителя был выбран из условия dфep≤0,01 мм.

Подготовленную к пропитке пропиточную смесь и обмотку разогревали до регламентированной технологической документацией температуры на данный пропиточный материал. В частности, при использовании в качестве пропиточного материала лака МЛ-92 регламентированная технологической документацией температура лежит в диапазоне 70-75°С. После разогрева обмоток до температур, лежащих в указанном интервале значений, пропиточную смесь и обмотку подвергали дегазации в режиме импульсного вакуумирования, для чего создавали остаточное давление, равное 10 кПа, которое лежало в диапазоне 0,1-13,3 кПа, и обеспечивали время его достижения в диапазоне 0,07-1,0 с. В рассматриваемом примере оно было равно 0,5 с. Выдерживали пропиточный материал и обмотку при упомянутом разрежении в течение 5 мин, после чего повышали давление до атмосферного, и производили 4 цикла импульсного набора и сброса вакуума. Затем, после указанной процедуры, осуществляли пропитку, которую также проводили в режиме импульсного вакуумирования и при этом использовали ту же величину остаточного давления и то же время его достижения, что и при операции дегазации обмоток. После пропитки производили и сушку обмоток.

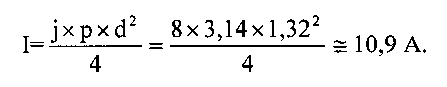

Перед пропиткой температура каждой из пропитываемых обмоток была равна температуре окружающей среды и составляла величину T1=18°С. У каждой пропитываемой обмотки для контроля изменения температуры во время пропитки измеряли исходное сопротивление (см. табл. 1). После пропитки каждой из обмоток, сливали излишки пропиточного состава из пропиточного агрегата, и через провода каждой пропитанной обмотки пропускали стабилизированный ток, величину которого рассчитывали по сечению провода и оптимальных плотностей тока, лежащих в диапазоне от jmin=7 А/мм2 до jmax=9 А/мм2. В нашем случае при определении величины тока была выбрана плотность j=8 А/мм2, лежащая в середине указанного диапазона. Диаметр провода статорной обмотки двигателя 4А112 М был равен d=1,32 мм. Расчетное значение тока было равно

После сливания пропиточной смеси к проводам обмотки подключали источник стабилизированного тока и при токе I=10,9 А осуществляли окончательную сушку обмотки. В момент подачи указанного тока пропиточный состав мгновенно переставал вытекать из обмотки, где удерживался за счет взаимодействия магнитных частиц наполнителя с электромагнитным полем, создаваемым вокруг проводников обмотки протекающим по ним током.

Температуру каждой обмотки в процессе ее разогрева отслеживали по изменению ее сопротивления по формуле  . В таблице 1 приведены сопротивления R2 всех пропитываемых обмоток при различных значениях температуры Т2. Используя таблицу 1 можно было контролировать температуру обмотки, измеряя ее сопротивление R2 в различные моменты времени ее разогрева. При достижении температурой обмотки значения 45°С вновь создавали над каждой из обмоток остаточное давление равное 5 кПа, и поддерживали температуру в указанном диапазоне значений в течение 15 минут. Затем, после выдержки обмотки в течение указанного времени, повышали давление над обмоткой до атмосферного, разогревали обмотку до регламентированной нормативной документацией температуры окончательной сушки(в нашем случае до 120°С), и сушили в течение времени, регламентированного нормативной документацией (в нашем случае 5 часов).

. В таблице 1 приведены сопротивления R2 всех пропитываемых обмоток при различных значениях температуры Т2. Используя таблицу 1 можно было контролировать температуру обмотки, измеряя ее сопротивление R2 в различные моменты времени ее разогрева. При достижении температурой обмотки значения 45°С вновь создавали над каждой из обмоток остаточное давление равное 5 кПа, и поддерживали температуру в указанном диапазоне значений в течение 15 минут. Затем, после выдержки обмотки в течение указанного времени, повышали давление над обмоткой до атмосферного, разогревали обмотку до регламентированной нормативной документацией температуры окончательной сушки(в нашем случае до 120°С), и сушили в течение времени, регламентированного нормативной документацией (в нашем случае 5 часов).

Для сравнения заявляемого способа со способом-прототипом, по способу прототипу также осуществляли пропитку также 5 обмоток (в табл. 1 номера №6÷№12).

В способе-прототипе использовали пропиточный лак МЛ-92. Сушку обмоток по способу-прототипу также осуществляли в 2 этапа. В процессе первого этапа сушку пропитанных обмоток проводили при температуре 72-75°С в режиме импульсного вакуумирования при остаточном давлении величиной 5 кПа и времени его достижения 5 с. В таком режиме сушки выдерживали каждую обмотку в течение15 мин.

В процессе указанного первого этапа сушки из обмотки интенсивно вытекал пропиточный лак, что было обусловлено снижением вязкости лака при его разогреве и градиентом давлений, направленном из обмотки в разреженную среду над ней. Второй этап сушки обмоток проводили при тех же режимах, что и в заявляемом способе.

Для осуществления указанного второго этапа сушки обмотку разогревали до более высоких температур, при которых происходила наиболее оптимальная запечка пропиточного состава.

Например, для пропиточного лака МЛ-92 эта температура равняется 120°С. Если на втором этапе сушки поднять температуру выше оптимальной, то в пропиточном составе, находящемся в обмотке, начнут возникать пузырьки, трещины, прогары и другие дефекты. Подавать же температуру на первом этапе сушки до уровня, оптимального для второго этапа сушки, нельзя, так как из-за вскипания растворителя образуются многочисленные дефекты в изоляции обмотки, и она будет отбракована. Температура 120°С необходима для полимеризации пропиточного состава, попавшего при пропитке в обмотку. (Температуры и время окончательной сушки оговорены в технологической документации для пропитки лаком МЛ-92.)

По завершении пропитки и сушки определяли коэффициенты пропитки в каждой из обмоток пропитанных как по заявляемому способу, так и по способу-прототипу электротепловым способом [2]. Результаты контроля сведены в табл. 2.

Второй этап сушки при оптимальной температуре обычно длился 5 часов.

Средний коэффициент пропитки по прототипу Кпр=0,27. По заявляемому способу - Кпр=0,47. Таким образом, заявляемый способ позволил повысить коэффициент пропитки в среднем на 74,1%.

Как следует из таблицы 2, средний коэффициент пропитки обмоток по заявляемому способу был равен Кпр=0,47, тогда как у обмоток, пропитанных по способу-прототипу, он составил Kпр≅0,27.

Таким образом, заявляемый способ по сравнению со способом-прототипом позволил повысить коэффициент пропитки в среднем на 74,1%.

Литература

1. Патент РФ №2138899. Способ пропитки и сушки электротехнических изделий // Абрамов Я.К.; Голицын В.П.; Молокеев В.А.; Кижаев Ф.Г.; Сидоров С.И.; Малютин В.Е.; Борисов С.И.; Белоус В.К. // Опубл. 27.09.1999 - (Прототип).

2. Патент РФ№2521439 (по заявке №2012145656). Способ определения коэффициента пропитки отверждаемым полимерным составом обмоток электрических машин // Заявл. 12.09.2012 // Г.В. Смирнов, Д.Г. Смирнов / Дата публикации заявки: 27.04.2014. Бюл. №12. Опубл.: 27.06.2014. Бюл. №18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597890C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2138899C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597892C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2467452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2399109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2231196C2 |

| СПОСОБ СУШКИ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2006 |

|

RU2324278C1 |

| УСТАНОВКА И СПОСОБ ПРОПИТКИ ОБМОТОК СТАТОРОВ АСИНХРОННЫХ ВСПОМОГАТЕЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2008 |

|

RU2361349C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510564C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРОПИТКИ ОТВЕРЖДАЕМЫМ ПОЛИМЕРНЫМ СОСТАВОМ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2521439C2 |

Изобретение относится к электротехнике, в частности к способам изготовления обмоток статоров, роторов электродвигателей, трансформаторов и магнитопроводов. Способ предусматривает нагревание пропиточного материала и обмотки и дегазацию в режиме импульсного вакуумирования, для чего создают остаточное давление в диапазоне 0,1-13,3 кПа, обеспечивая время его достижения 0,07-1,0 с, выдерживают пропиточный материал и обмотку в течение 1-10 мин, затем повышают давление до атмосферного, после чего производят 3-5 циклов импульсного набора и сброса вакуума, затем осуществляют пропитку в режиме импульсного вакуумирования. В пропиточный материал перед его дегазацией добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом·м, мелкодисперсный наполнитель измельчают до размера зерна dфер≤0,01 мм. При приготовлении указанной пропиточной смеси наполнитель смешивают с пропиточным материалом в массовом соотношении (20÷30)% ферромагнитных частиц и (80÷70)% пропиточного материала. Перед разогревом непропитанной обмотки в импульсно-вакуумном режиме измеряют температуру обмотки T1 и ее сопротивление R1, по завершении дегазации повышают давление до атмосферного и сливают пропиточную смесь из автоклава. После этого через обмотку пропускают греющий ток, величину которого определяют по обмоточным данным и плотности тока, лежащей в диапазоне 7 А/мм2≤j≤9 А/мм2. При подключении греющего тока к обмотке непрерывно контролируют изменение ее температуры Tt по изменению ее сопротивления Rt в соответствии с математическим выражением, вновь создают над обмоткой остаточное давление в диапазоне 0,1-13,3 кПа и поддерживают температуру в указанном диапазоне значений в течение 10-20 мин, после выдержки обмотки в течение указанного времени повышают давление над обмоткой до атмосферного, разогревают и сушат. Техническим результатом является повышение коэффициента пропитки в среднем на 74,1%. 1 ил.

Способ пропитки обмоток электрических машин, согласно которому нагревают пропиточный материал и обмотку и подвергают дегазации в режиме импульсного вакуумирования, для чего создают остаточное давление в диапазоне 0,1-13,3 кПа, обеспечивая время его достижения 0,07-1,0 с, выдерживают пропиточный материал и обмотку при упомянутом разрежении в течение 1-10 мин, затем повышают давление до атмосферного, после чего производят 3-5 циклов импульсного набора и сброса вакуума, затем после указанной процедуры осуществляют пропитку, которую также ведут в режиме импульсного вакуумирования, и при этом используют ту же величину остаточного давления и то же время его достижения, что и при операции дегазации обмотки, затем после пропитки производят сушку обмоток, отличающийся тем, что в пропиточный материал перед его дегазацией добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом·м, например никель-цинковый феррит марки 600 НН, причем мелкодисперсный наполнитель измельчают до размера зерна dфер≤0,01 мм, и при приготовлении указанной пропиточной смеси наполнитель смешивают с пропиточным материалом в массовом соотношении (20÷30)% ферромагнитных частиц и (80÷70)% пропиточного материала, при этом перед разогревом непропитанной обмотки в импульсно-вакуумном режиме измеряют температуру обмотки T1 и ее сопротивление R1, затем по завершении дегазации пропиточного материала и обмотки и ее пропитки повышают давление до атмосферного и сливают пропиточную смесь из автоклава, после чего через обмотку пропускают греющий ток, величину которого определяют по обмоточным данным и плотности тока, лежащей в диапазоне 7 А/мм2≤j≤9 А/мм2, причем при подключении греющего тока к обмотке непрерывно контролируют изменение ее температуры Tt по изменению ее сопротивления Rt в соответствии с выражением  , где R20 - сопротивление обмотки при 20°C, α - температурный коэффициент сопротивления материала провода обмотки, и при достижении температурой обмотки значения 40-50°C вновь создают над обмоткой остаточное давление в диапазоне 0,1-13,3 кПа, и при указанном остаточном давлении поддерживают температуру в указанном диапазоне значений в течение 10-20 мин, затем после выдержки обмотки в течение указанного времени повышают давление над обмоткой до атмосферного и проводят окончательную сушку обмоток.

, где R20 - сопротивление обмотки при 20°C, α - температурный коэффициент сопротивления материала провода обмотки, и при достижении температурой обмотки значения 40-50°C вновь создают над обмоткой остаточное давление в диапазоне 0,1-13,3 кПа, и при указанном остаточном давлении поддерживают температуру в указанном диапазоне значений в течение 10-20 мин, затем после выдержки обмотки в течение указанного времени повышают давление над обмоткой до атмосферного и проводят окончательную сушку обмоток.

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2138899C1 |

| Способ пропитки обмоток электрических машин | 1986 |

|

SU1376181A1 |

| Гидромеханический пульсатор | 1973 |

|

SU489962A1 |

| DE 3916619 A1, 29.11.1990. | |||

Авторы

Даты

2016-11-10—Публикация

2015-04-17—Подача