Изобретение относится к области металлургии, конкретно, к производству сортового и проволочного проката на непрерывных станах.

Непрерывная прокатка сортового металла и проволоки осуществляется на непрерывных и полунепрерывных станах, в состав последних входят непрерывные группы клетей. Известно, что непрерывная прокатка в принципе может осуществляться в двух режимах: прокатка с натяжением и прокатка без натяжения, в частности, со свободной петлей между клетями (группами клетей). В отличие от полосовых станов, где преимущественно используется режим прокатки с натяжением, среднесортные и мелкосортные (проволочные) станы работают по преимуществу (если иметь в виду промежуточные и чистовые группы клетей) в режиме прокатки со свободной петлей. Это вызвано, с одной стороны, требованием получения точного по форме и размерам проката. Практика показывает, что на непрерывных мелкосортных станах при работе с натяжением получать прокат повышенной точности нельзя, так как натяжение не только заметно изменяет давление металла на валки, но и влияет на уширение. С другой стороны, при относительно малых сечениях проката наличие натяжения, особенно при больших скоростях прокатки, характерных для этого типа станов, может привести к обрывам прутка или проволоки, поскольку регулирование скоростного режима клетей непрерывной группы, определяющего характер и величину натяжения между клетями, требуют в этих условиях исключительного быстродействия, учитывая к тому же, что такое регулирование при наличии силовой связи между клетями через прокатываемый металл весьма сложно и требует комплексного воздействия на всю группу клетей, т.е. является многопараметричным. Обрывы заготовки приводят к бурежкам металла, дополнительному браку и существенным потерям производительности.

В противоположность этому, режим прокатки со свободной петлей обеспечивает возможность индивидуального регулирования скоростного режима клетей непрерывной группы с целью поддержания величины петли в определенных заданных пределах. Увеличение размера петли за заданный предел может привести к нарушению стабильного процесса прокатки, бурежке металла, а нерегламентированное уменьшение величины петли чревато опасностью самопроизвольного перехода в режим натяжения. Прокатка со свободной петлей позволяет также корректировать зазор между валками в каждой клети в отдельности, без передачи возмущений на остальные клети или группы клетей непрерывного стана. Поскольку регулирование скоростного режима клетей должно осуществляться индивидуально, схемы привода стана предусматривают индивидуальный привод клетей.

Из уровня техники известен способ автоматического управления процессом непрерывной прокатки прутков, при котором регистрируют скорости заготовки в межклетьевом промежутке после предыдущей (задней) клети и перед последующей (передней) клетью, сравнивают эти скорости между собой и по величине их разности подают регулирующий сигнал на приводы клетей (см., например, заявку Германии N 4102248, кл. 5 B 21 B 37/06, 1992).

В этом способе обратная связь по регулируемому параметру (величина петли или натяжения) осуществляется косвенно, через формирующие этот параметр величины скоростей проката в разных точках его маршрута. Это снижает точность и оперативность регулирования.

Известен способ автоматического управления процессом непрерывной прокатки в чистовых клетях проволочного стана, предусматривающий прямое измерение величины петли металла с помощью фотодатчиков и подачу на регулирование скоростного режима последующих клетей (см., например, авторское свидетельство СССР N 184786, кл. 6 B 21 B 37/48, 1966). В этом способе величина петли регулируется в межгрупповом промежутке (между черновой и чистовой группами стана), и реализующая способ аппаратура достаточно сложна и габаритна для размещения ее в межклетьевых промежутках одной группы клетей. Таким образом, этот способ решает лишь проблему стабилизации перехода металла между группами клетей и не решает проблему аналогичной стабилизации в межклетьевых промежутках одной группы. Последнее же чрезвычайно важно, т.к. без такой стабилизации нельзя говорить о стабилизации работы стана вообще.

Наиболее близким по технической сущности к изобретению является известный способ автоматического управления процессом непрерывной прокатки с петлей сортового металла и проволоки, включающий в себя определение величины свободной петли прокатываемого материала в межклетьевом промежутке, подачу сигнала на изменение скоростного режима индивидуальных приводов задней и/или передней клети и отработку этого сигнала (см. , например, патент США N 3583186, кл. 5 B 21 B 37/06, 1971).

Известный способ в более полном объеме решает задачу стабилизации процесса непрерывной прокатки, т.к. регулирование величины свободной петли осуществляется во всех межклетьевых промежутках непрерывных групп стана. Возможность одновременного воздействия на заднюю и переднюю клеть межклетьевого промежутка, предусмотренная в схеме регулирования, позволяет повысить быстродействие регулирования соотношения скоростей клетей и обеспечить автономное регулирование величины петли в каждом межклетьевом промежутке. Однако существенным недостатком способа является то, что он рассчитан на установившийся процесс прокатки, когда скорости клетей стабилизированы, и в нем не предусмотрены меры стабилизации величины петли при переходных процессах работы приводов клетей, например, при задаче заготовки. Как известно, при задаче заготовки в валки, в процессе ее захвата валками, когда нагрузки на привод возрастают ввиду наличия динамической составляющей, скорость двигателя привода клети может резко уменьшиться, в соответствии с реальной характеристикой двигателя, которая на практике никогда не бывает абсолютно жесткой. Такие просадки скорости одной из клетей соседней пары приводят к резкому изменению величины петли между клетями. Устранение этого недостатка позволило бы стабилизировать процесс непрерывной прокатки со свободной петлей на всех его стадиях.

Другим недостатком известного способа является неустойчивость системы регулирования при изменении величины петли в колебательном режиме. В случаях резкого изменения величины петли, как это описано выше, и в особенности при выходе петли вверх за уровень прокатки петля переходит к устойчивому состоянию через промежуточный колебательный процесс. Влияние на этот процесс в направлении стабилизации его успокоения требует специальных и адекватных мер.

Важной проблемой является также максимально оперативное формирование петли в межклетьевых промежутках в начальный, неустановившийся период прохождения заготовки через стан. Управление процессом этого формирования во времени накладывается на переходный процесс работы приводов клетей, связанный с динамическими явлениями при задаче заготовки в клеть. В этом смысле существенно то обстоятельство, что формированием петли можно управлять независимо через скоростной режим как задней, так и передней клети, что позволяет совместить во времени работу разных управляющих контуров. В указанном известном источнике эти аспекты способа не отражены.

Наконец, в известном способе не отражены шаги, обеспечивающие адаптацию системы регулирования к изменяющимся условиям прокатки, например корректировке режимов обжатий, изменению температурных режимов, износу валков, изменению марочного сортамента и пр. Между тем любая адаптивная система регулирования обладает большим быстродействием, что весьма важно в условиях высокоскоростной прокатки, которая имеет место в рассматриваемом объекте управления.

Задачей изобретения является повышение точности получаемого проката и повышение выхода годного за счет повышения эффективности управления процессом прокатки и обеспечения быстрого формирования и стабилизации петли металла на всех стадиях процесса.

Указанная задача решается тем, что в способе автоматического управления процессом непрерывной прокатки с петлей сортового металла и проволоки, включающем в себя определение величины свободной петли прокатываемого материала в межклетьевом промежутке и подачу сигнала на изменение скоростного режима индивидуальных приводов задней и/или передней клети и отработку этого сигнала, согласно изобретению при появлении металла перед датчиком петли до захода переднего конца металла в переднюю клеть осуществляют разовое упреждающее повышение скорости в этой клети, компенсирующее динамическую просадку привода при захвате металла, в момент захода металла в эту клеть дополнительно плавно повышают скорость в клети до заходной, а после полного захвата металла сбрасывают эту скорость до номинальной, одновременно формируют петлю в межклетьевом промежутке с помощью двух регуляторов: пропорционального, воздействующего на скорость передней клети, и пропорционально-интегрального с регулируемой постоянной времени, воздействующего на скорость задней клети, причем оба регулятора работают от входного сигнала датчика величины петли и значения задания величины петли и имеют номинальные значения коэффициента пропорциональной части и постоянной времени, равные соответствующим значениям пропорционально-интегрального регулятора в установившемся режиме прокатки, включая при появлении металла перед датчиком петли пропорциональный регулятор с коэффициентом пропорциональной части 2,5 - 3,5 от номинального и переключаясь в момент захода металла в переднюю клеть с пропорционального регулятора на пропорционально-интегральный регулятор с постоянной времени, превышающей номинальную постоянную времени этого регулятора в 1,2 - 3,0 раза, а при переходе петли через заданное значение вновь переключаясь на пропорциональный регулятор с коэффициентом пропорциональной части 2,5 - 3,5 от номинального и одновременно воздействуя на скорость задней клети посредством пропорционально-интегрального регулятора с постоянной времени до 0,2 - 0,25 от номинальной, которую изменяют в зависимости от разности текущей и заданной величины петли, далее в течение заданного постоянного времени, не превышающего времени прохода металла в трех последующих клетях, поддерживают одновременную работу обоих регуляторов, после чего переходят на управление скоростью только задней клети, в установившемся режиме с помощью того же пропорционально-интегрального регулятора с номинальной постоянной времени, поддерживая величину петли в заданном диапазоне, кроме того, при возникновении колебательного режима петли устраняют его изменением знака обратной связи в контурах управления, а при выходе петли в установившемся режиме за заданный диапазон, после регулирующего изменения скорости задней клети запоминают ее последнее значение и задают его в качестве исходного при прокатке следующей заготовки.

Такое комплексное многоконтурное автоматическое регулирование процесса непрерывной прокатки с петлей сорта и проволоки позволяет на всех стадиях процесса, включая неустановившийся режим, обеспечить стабилизацию процесса, правильное формирование и поддержание петли, исключить или свести к минимуму влияние динамических факторов и в итоге повысить выход годного и качество получаемого проката. Следует заметить, что оперативное многоконтурное регулирование в условиях высоких скоростей прокатки, которые имеют место на средне-мелкосортных и проволочных станах, может быть реализовано только с использованием современных цифровых регуляторов, быстродействие которых весьма велико.

Далее изобретение поясняется на примере его использования и иллюстрируется чертежами, где:

на фиг.1 показана схема алгоритма работы контура компенсации динамической просадки привода при заходе металла в клеть,

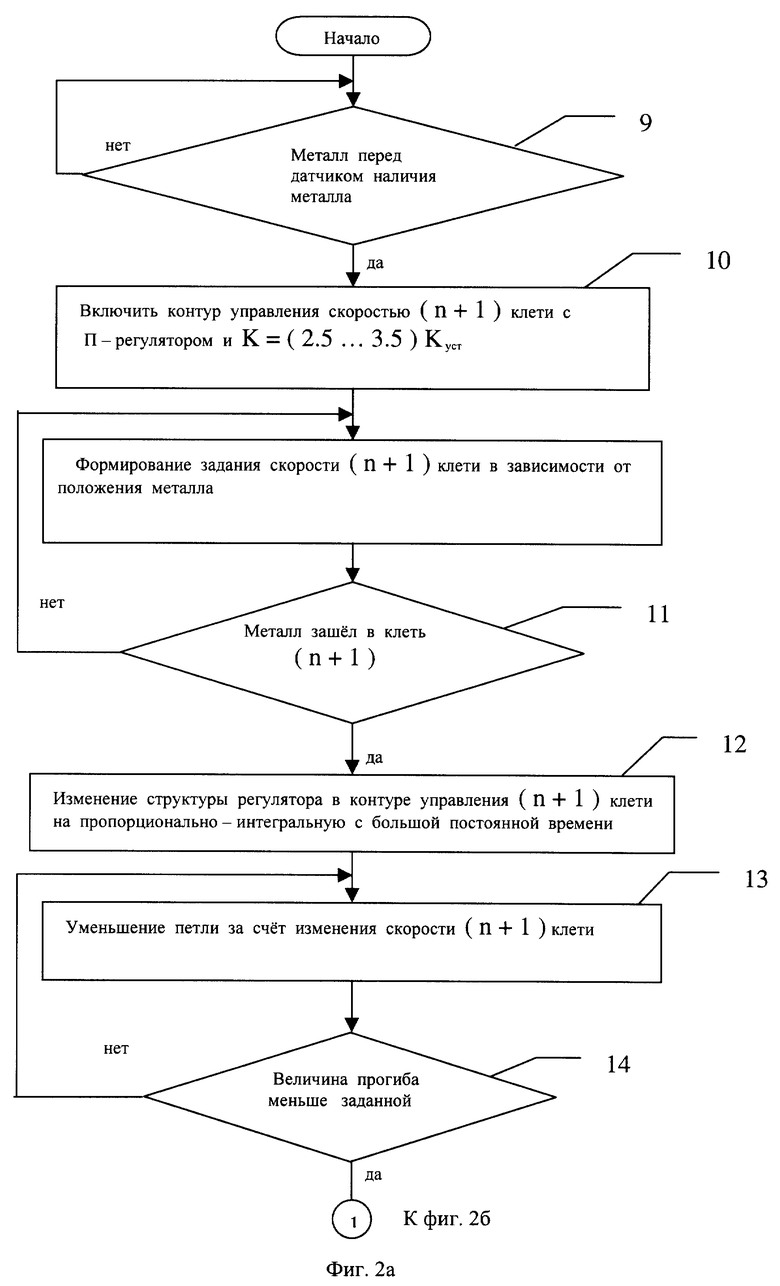

на фиг. 2а и 2б показаны соответственно первая и вторая половины схемы алгоритма работы контура формирования и поддержания петли,

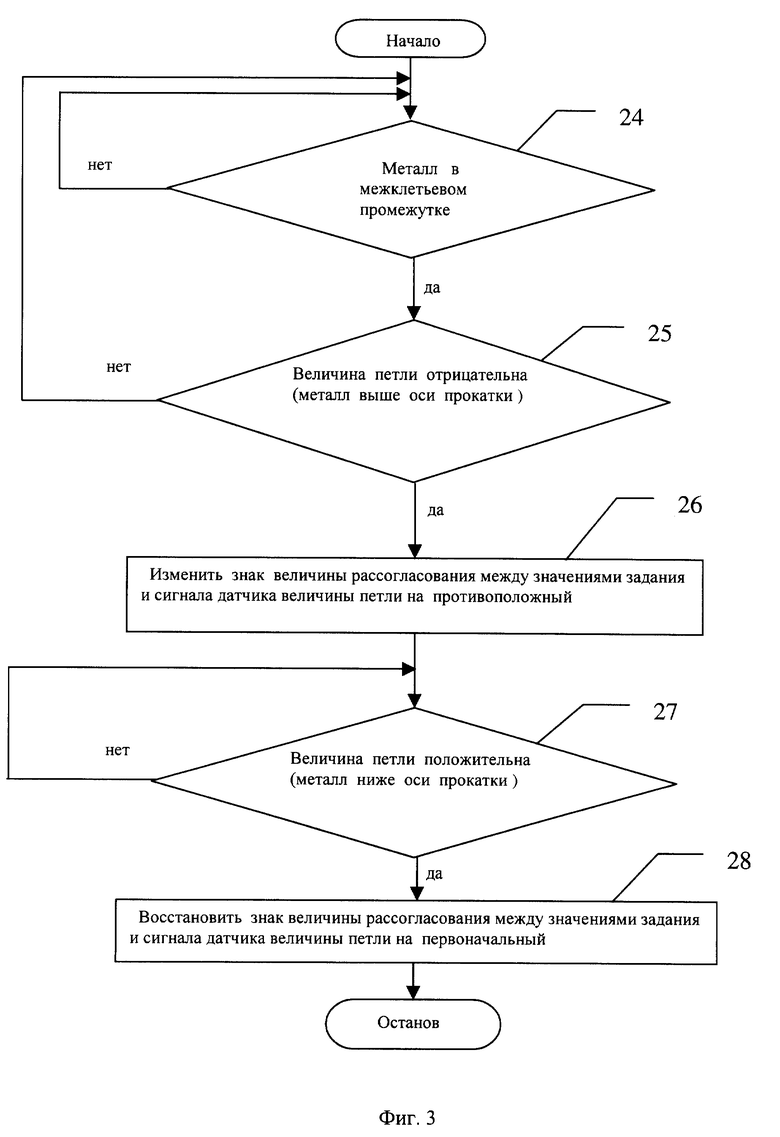

на фиг.3 показана схема алгоритма работы контура автоматического устранения колебаний петли,

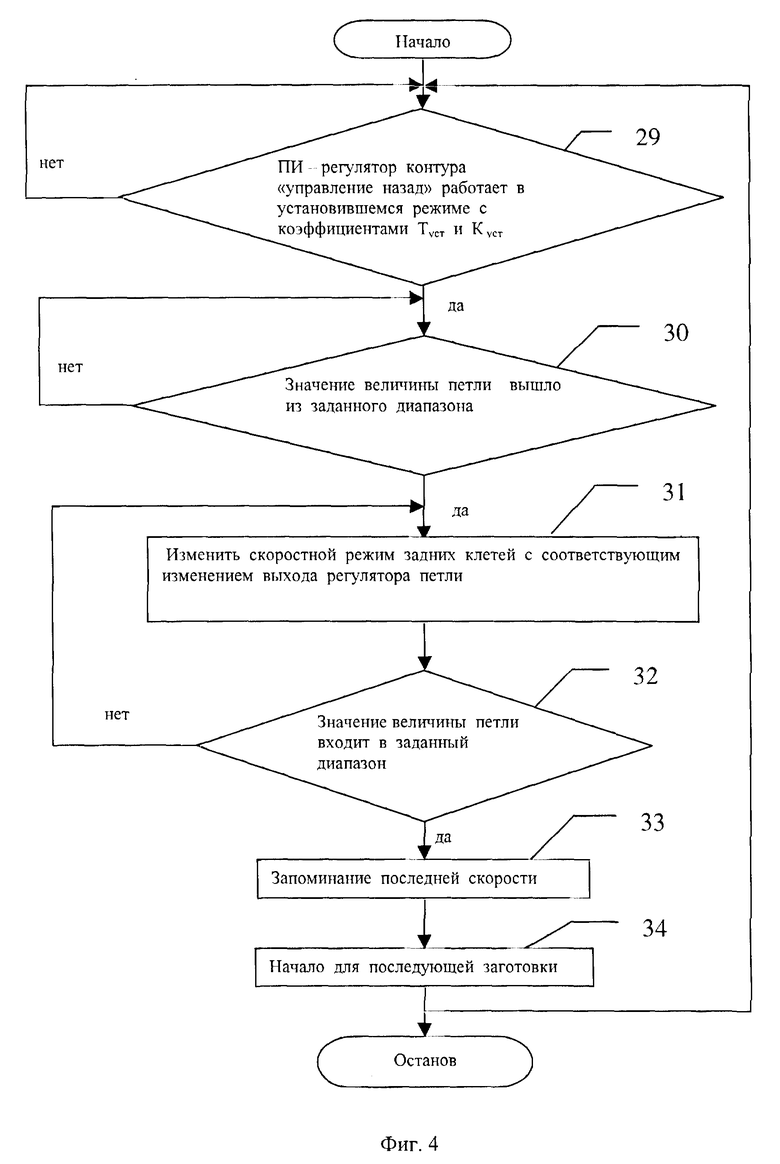

на фиг. 4 показана схема алгоритма работы контура автоматической коррекции скоростного режима приводов клетей,

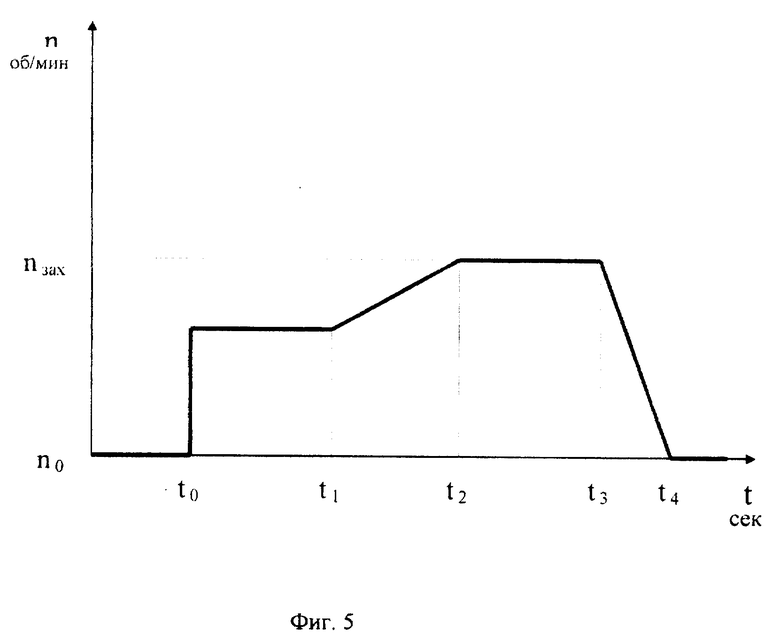

на фиг. 5 показана временная диаграмма формирования заходных оборотов клети.

Способ осуществляется следующим образом.

Для компенсации динамической просадки приводов при заходе металла в клеть предусмотрен отдельный контур управления, формирующий заходные обороты клетей (фиг. 1). При заходе металла в клеть резкое возрастание нагрузки на привод приводит к просадке скорости в этой клети, что при непрерывном процессе отражается на режиме предыдущей клети и препятствует правильному и организованному формированию петли в межклетьевом промежутке. Упреждающее повышение скорости клети на холостом ходу, до входа металла в клеть, позволяет компенсировать эту просадку и получить нужную величину заходных оборотов клети.

При появлении металла перед датчиком петли и получении сигнала от датчика наличия металла в межклетьевом промежутке (фиг.1, поз. 1) до захода переднего конца металла в переднюю клеть начинается формирование задания заходных оборотов этой клети (поз. 2). Оно включает в себя разовое упреждающее повышение скорости. Далее, при подходе металла к валкам (поз. 3) формирование заданных оборотов клети продолжается, но уже по иному закону, предусматривающему дополнительное плавное увеличение скорости до заходной (поз. 4). По достижении заданием на заходные обороты заданной величины (поз. 5) после полного захвата металла и регистрации уменьшения величины петли на заданную величину (поз. 6) контур формирования заходных оборотов отключается (поз. 7) и скорость клети уменьшается до номинальной, т.е. возвращается к исходному значению (поз. 8). Временная диаграмма формирования значений заходных оборотов клети, в которую заходит металл, приведена на (фиг.5), где:

t0 - время появления металла перед датчиком петли;

t1 - теоретически рассчитанное время захода металла в клеть;

t2 - время достижения заданных заходных оборотов;

t3 - время отключения контура формирования заходных оборотов;

t4 - время окончания действия контура формирования заходных оборотов.

Значения заходных оборотов клети формируются по следующему закону:

n = n0 + k1 • Δnзах, при t0 < t < t1,

n = n(t1) + k3 • (1-k1) • Δnзах • (t-t1), при t1 < t < t2,

n = n(t2), при t2 < t < t3,

n = n(t3) - k4 • Δnзах • (t - t3), при t3 < t < t4,

Δnзах= Δnзад•k2,

k3 = 1/(t2 - t1), k4 = 1/(t4 - t3),

где: t - текущее время,

n - текущие заходные обороты клети,

n0 - заданные обороты клети,

k1 - эмпирический коэффициент, учитывающий характеристики электропривода,

Δnзад - заданное оператором приращение скорости, учитывающее профилеразмер и марку прокатываемого металла,

k2 - коэффициент, учитывающий изменение динамических характеристик электропривода при работе с ослабленным потоком электродвигателя,

k3, k4- коэффициенты задатчика интенсивности для задания и снятия заходных оборотов соответственно.

На фиг.2а и 2б показан схематически алгоритм работы контура формирования и поддержания петли.

Управление формированием петли в межклетьевом промежутке осуществляется следующим образом.

В момент времени t0 (см. фиг.5), т.е. в момент появления металла перед датчиком петли (поз. 9, фиг. 2а), включается контур управления скоростью передней клети ("управление вперед") с пропорциональным регулятором (П-регулятор) и коэффициентом пропорциональной части, равным 2,5 - 3,5 от номинального Kуст (поз. 10). Регулируемым параметром является величина петли, при этом управляющее воздействие пропорционально разности между текущей и заданной величиной петли. В момент времени t1 (см. фиг.5), т.е. в момент захода металла в переднюю клеть (поз. 11), П-регулятор петли в контуре "управление вперед" меняется на пропорционально-интегральный регулятор (ПИ-регулятор) с постоянной времени интегральной части, равной 1,2 - 3,0 от номинального Tуст (поз. 12). При этом величина петли уменьшается (поз. 13). После того как величина петли станет меньше заданной (поз. 14), ПИ-регулятор петли в контуре "управление вперед" меняется обратно на П-регулятор с коэффициентом пропорциональной части, равным 2,5...3,5 от номинального Kуст (поз. 15). Одновременно включается контур "управление назад" (т.е. регулирование скорости задней клети) с форсированным ПИ-регулятором, с уменьшенной постоянной времени до 0,2... 0,25 от установившейся Tуст (поз. 16), величина которой зависит от разности между текущей и заданной величиной петли. При этом величина петли увеличивается (поз. 13).

Одновременная работа контуров "управление вперед" и "управление назад" продолжается до того, как величина текущей петли превысит заданное значение (поз. 18). Минимальное время одновременной работы обоих контуров управления - постоянная величина. Максимальное время одновременной работы обоих контуров управления ограничено проходом металла в трех последующих межклетьевых промежутках (поз. 19). После отключения П-регулятора контура "управление вперед" (поз. 20) ПИ-регулятор контура "управление назад" работает в установившемся режиме с номинальными постоянной времени интегральной части Tуст и коэффициентом пропорциональной части Kуст (поз. 21). В том же режиме продолжает работать ПИ-регулятор на стадии поддержания петли на заданном уровне при установившемся процессе прокатки (поз. 22). После ухода заднего конца металла из зоны датчика наличия металла в межклетьевом промежутке (поз. 23) этот контур управления отключается.

На фиг.3 показана схема алгоритма работы контура автоматического устранения колебаний петли. Включение в работу контура возникает при условии наличия металла в межклетьевом промежутке (поз. 24). Далее регулирующий контур работает от сигнала величины петли и значения задания величины петли. Если величина петли отрицательна (т.е. металл в зоне петли оказывается выше оси прокатки), поз. 25, регулятор меняет знак величины рассогласования между значениями задания и сигналом датчика величины петли на противоположный (поз. 26). После того как величина петли становится положительной (металл ниже оси прокатки), поз. 27, в контурах восстанавливается первоначальный знак величины рассогласования между значениями задания и сигнала датчика величины петли (поз. 28). При расположении петли выше оси прокатки возникает неустойчивый колебательный процесс, поскольку вес металла стремится, вопреки нормальному регулирующему воздействию, направленному на поддержание величины петли, уменьшить ее высоту, и под действием двух противоположных факторов петля теряет устойчивость формы. Описанный контур устраняет эту ситуацию в случае ее возникновения.

Наконец, на фиг.4 показана схема алгоритма работы контура автоматической коррекции скоростного режима приводов клетей. Этот контур призван адаптировать систему управления процессом к изменяющимся характеристикам прокатываемого металла (температура, сечение, материал и пр.) или, в более общей формулировке, к изменяющимся условиям процесса прокатки (например, износ калибров). В установившемся режиме и при стабильных (в определенных пределах) технологических параметрах прокатки ПИ-регулятор контура "управление назад" работает, как описано выше (поз. 21 и 22), т.е. также в установившемся режиме (поз. 29). При изменении технологических параметров прокатки и выходе по этой причине величины петли из заданного диапазона (поз. 30), ПИ-регулятор меняет скоростной режим задней клети (поз. 31) и возвращает петлю в заданный диапазон, но при новых значениях скорости задней клети (поз. 32). Особенность этого контура управления заключается в том, что последняя скорость задней клети запоминается (поз. 33), и прокатка следующей заготовки ведется с использованием этого значения скорости как исходного (поз. 34). Система, таким образом, адаптируется к изменяющимся условиям процесса, при этом имеется в виду, что эти изменения не являются случайными, а отражают тенденцию, хотя последняя и не является строго предсказуемой. Введение адаптивного контура позволяет минимизировать время формирования петли при прокатке следующей заготовки и тем самым компенсировать (в том числе и при дальнейшем регулировании) изменение условий прокатки и их косвенный учет системой управления, которая своевременно подстраивается к этим изменениям. В дальнейшем этот учет может уточняться на основе результатов прокатки последующих заготовок, так что обозначившаяся тенденция, связанная, например, с влиянием износа валков, с самого начала будет отслежена системой управления, и в общем случае, не потребуется специальной дополнительной настройки, например, с помощью нескольких пробных заготовок.

При учитываемых изменениях в процессе прокатки, например при изменении программы прокатки, переход к прокатке следующей партии иного марочного сортамента может включать в себя настройку стана на основе информации, полученной в процессе прокатки предыдущих партий с близкими характеристиками (т. е. на основе запоминаемой статистики). С этой целью комплектуется архив программ и данных по зависимостям напряжения течения σср от температуры, скорости и степени деформации в широком диапазоне изменения термомеханических параметров. При отсутствии в архиве аналогичной или полностью совпадающей программы возможен оперативный расчет параметров управления на основе заданных зависимостей и настройка системы на основе результатов этого расчета. При наличии компьютерного обеспечения эти операции, как по своей выполнимости, так и по времени их выполнения не представляют проблемы.

Следует подчеркнуть, что все вышеперечисленные контуры описаны применительно к одному межклетьевому промежутку стана. Естественно, каждый межклетьевой промежуток стана (включающий переднюю и заднюю клети этого промежутка и петлю металла между ними) является автономным объектом управления, которое осуществляется на всех участках стана, где имеет место прокатка с петлей (сюда не входит, например, черновая группа сортового стана). Наличие свободной петли позволяет компенсировать кинематические рассогласования между отдельными промежутками и обеспечивать указанную автономность управления.

Ниже приведен конкретный числовой пример параметров управления для межклетьевого промежутка клетей N 19 и N 20 26-клетьевого сортового полунепрерывного стана 350/250 (на котором описанная ранее система управления скоростным режимом приводов может быть использована на клетях с N 11 по N 26).

Двигатель клети N 19 МПМ2-М-500-151-6УЗ, 800 кВт, 600 B, 1420 A, 500/1000 об/мин.

Двигатель клети N 20 МПМ2-М-630-151-6УЗ, 1000 кВт, 600 B, 1760 A, 630/1000 об/мин.

Диаметр бочки валков номинальный 320 мм.

Прокатка круга 8 мм из стали 35 ГС.

Профиль в клети N 19: овал 9,2 x 16,9 мм.

Профиль в клети N 20: круг 9,8 мм.

Скорость клети N 19 300 об/мин, клети N 20 351 об/мин.

Коэффициент K1 = 0,5. Настраивается при наладке исходной системы путем анализа цифровой записи формирования петли прогиба при прокатке опытной партии заготовок (не менее 10 штук). Критерием оптимальности настройки является минимизация времени достижения петлей прогиба заданного значения при отсутствии значений нулевого прогиба при перерегулировании. Диапазон изменения от 0 до 1.

Коэффициент K2 = 1 (при работе в первой зоне без ослабления потока двигателя). При работе во второй зоне вычисляется по формуле

K2 = nтекущая/nноми нальная,

где nтекущая - текущая скорость (об/мин),

nноми нальная = 630 об/мин - номинальная скорость двигателя клетки N 20 в первой зоне.

Коэффициент K3 = 6,67. Вычисляется по формуле K3 = 1/(t2 - t1). Время t2 настраивается при наладке системы путем анализа цифровой записи формирования петли прогиба при прокатке опытной партии заготовок (не менее 10 штук). Критерием оптимальности настройки является отсутствие увеличения петли при заходе металла в валки.

Время отключения заходных оборотов t3 определяется моментом уменьшения текущей петли на 40 мм над измененным значением петли в момент захода металла в валки.

Коэффициент K4= 3,33. Вычисляется по формуле K4 = 1/(t4 - t3). Время t4 настраивается при наладке системы путем анализа цифровой записи формирования петли при прокатке опытной партии заготовок (не менее 10 штук). Критерием оптимальности настройки является минимальное возмущение петли при снятии заходных оборотов.

Величина заходных оборотов Δnзад= 4 об/мин. Данный параметр задается оператором поста управления по визуальному наблюдению за поведением металла при заходе его в валки.

ПИ-регулятор: Tуст = 2,2 сек; Kуст = 100 мм/2 об/мин.

При включении контура "управление назад" постоянная времени определяется следующим образом. При максимальном рассогласовании текущей и заданной величины петли постоянная времени равна 0,2 • Tуст = 0,44 сек. При уменьшении рассогласования до 0 постоянная времени обратно пропорционально увеличивается до Tуст.

Итак, описанный способ управления процессом непрерывной прокатки без натяжения (со свободной петлей) в среднесортнопроволочных группах клетей, основанный на параллельной работе четырех различных контуров управления, позволяет комплексно решить проблемы стабилизации процесса и тем самым повысить качество получаемого проката, исключить или свести до минимума остановки стана, связанные с нарушением процесса, что для такого высокопроизводительного агрегата, каким является прокатный стан, принципиально важно. Поскольку управление и стабилизация охватывают, помимо установившейся стадии процесса, также и неустановившуюся, повышается выход годного на стане. В совокупности указанные преимущества способа определяют собой технический результат изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ПРОКАТКИ С МИНИМАЛЬНЫМ НАТЯЖЕНИЕМ ИЛИ ПОДПОРОМ СОРТОВОГО МЕТАЛЛА | 1998 |

|

RU2135314C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ПРОКАТКИ СОРТОВОГО МЕТАЛЛА С МИНИМАЛЬНЫМ НАТЯЖЕНИЕМ ИЛИ ПОДПОРОМ МЕТАЛЛА МЕЖДУ КЛЕТЯМИ | 2010 |

|

RU2437731C1 |

| Способ определения вытяжки металла при прокатке в валках непрерывного стана | 1982 |

|

SU1071340A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| Устройство для контроля скорости проката на проволочном стенде | 1973 |

|

SU494691A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ НАСТРОЙКИ СКОРОСТЕЙ СМЕЖНЫХ КЛЕТЕЙ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПО ЗАДАННОМУ МЕЖКЛЕТЕВОМУ НАТЯЖЕНИЮ ПОЛОСЫ И ВЕЛИЧИНЕ ПЕТЛИ | 1998 |

|

RU2126304C1 |

| Нереверсивный электропривод постоянного тока непрерывного прокатного стана | 1985 |

|

SU1288877A1 |

| Устройство управления скоростным режимом группы клетей непрерывного прокатного стана | 1986 |

|

SU1397111A1 |

| Устройство регулирования размеровпРОКАТА | 1977 |

|

SU839638A1 |

Изобретение относится к области металлургии, конкретно к автоматизации непрерывных и полунепрерывных сортовых и проволочных станов, на которых в промежуточных и чистовых группах клетей прокатка ведется со свободной петлей. Технический результат - повышение точности размеров получаемого проката и повышение выхода годного. Сущность изобретения: способ автоматического управления процессом непрерывной прокатки включает в себя четыре параллельных контура регулирования величины петли, охватывающих как установившуюся, так и неустановившуюся стадии процесса прокатки, т.е. формирование оптимальной величины петли и поддержание ее на заданном уровне. Отдельные контуры обеспечивают компенсацию динамической просадки приводов клетей при заходе металла в клеть и адаптацию системы регулирования при отклонении параметров процесса от исходно заданных, комплексное управление процессом на всех его стадиях позволяет повысить точность проката, выход годного и уменьшить простои стана. 6 ил.

Способ автоматического управления процессом непрерывной прокатки с петлей сортового металла или проволоки, включающий определение с помощью датчика величины свободной петли прокатываемого металла в межклетьевом промежутке, подачу сигнала на изменение скоростного режима индивидуальных приводов задней и/или передней клети и отработку этого сигнала, отличающийся тем, что при появлении металла перед датчиком петли до захода переднего конца металла в переднюю клеть осуществляют разовое упреждающее повышение скорости в этой клети, компенсирующее динамическую просадку привода при захвате металла, в момент захода металла в эту клеть дополнительно плавно увеличивают скорость в клети до заходной, а после полного захвата металла уменьшают эту скорость до номинальной, одновременно формируют петлю в межклетьевом промежутке с помощью двух регуляторов: пропорционального, воздействующего на скорость передней клети, и пропорционально-интегрального с регулируемой постоянной времени, воздействующего на скорость задней клети, причем на оба регулятора подают сигнал от датчика величины петли и сигнал значения задания величины петли, оба регулятора имеют номинальные значения коэффициента пропорциональной части и постоянной времени, равные соответствующим значениям пропорционально-интегрального регулятора в установившемся режиме прокатки, при появлении металла перед датчиком петли включают пропорциональный регулятор с коэффициентом пропорциональной части 2,5 - 3,5 от номинального и переключают в момент захода металла в переднюю клеть с пропорционального регулятора на пропорционально-интегральный регулятор с постоянной времени, превышающей номинальную постоянную времени этого регулятора в 1,2 - 3,0 раза, а при переходе петли через заданное значение вновь переключают на пропорциональный регулятор с коэффициентом пропорциональной части 2,5 - 3,5 от номинального и одновременно воздействуют на скорость задней клети посредством пропорционального регулятора с постоянной времени до 0,2 - 0,25 от номинальной, которую изменяют в зависимости от разности текущей и заданной величины петли, далее в течение заданного постоянного времени, не превышающего времени прохода металла в трех последующих клетях, поддерживают одновременную работу обоих регуляторов, после чего переходят на управление скоростью только задней клети в установившемся режиме с помощью того же пропорционально-интегрального регулятора с номинальной постоянной времени, поддерживая величину петли в заданном диапазоне, кроме того, при возникновении колебательного режима петли устраняют его изменением знака величины рассогласования между значениями задания и сигнала датчика величины петли, а при выходе петли в установившемся режиме за заданный диапазон после регулирующего изменения скорости задней клети запоминают ее последнее значение и задают его в качестве исходного при прокатке следующей заготовки.

| US, 3583186, A, 08.06.71 | |||

| SU, 233598, A, 25.12.67 | |||

| DE, 4102248, A1, 30.07.92 | |||

| Способ измерения механических усилий | 1959 |

|

SU130231A1 |

Авторы

Даты

1999-10-10—Публикация

1998-03-12—Подача