Изобретение относится к прокатному производству и может быть использовано для управления приводами станов холодной и горячей прокатки.

Одним из основных требований к работе всех систем автоматического регулирования и управления стана является создание стабильного режима прокатки. Косвенной оценкой стабильности процесса прокатки на рабочей скорости принято считать допустимую равномерность загрузки электроприводов рабочих валков клети по моменту.

Без специальной системы регулирования добиться качественного выравнивания моментов прокатки электроприводов верхнего и нижнего рабочих валков клети практически невозможно, так как при прокатке существует множество произвольно меняющихся, трудно контролируемых условий и параметров индивидуальных для нижнего и верхнего рабочих валков (например, из-за погрешностей в измерении и задании диаметров валков, скоростей вращения, вследствие различных условий смазки и трения на валках, различной температуры валков, полосы сверху и снизу, различной чистоты обработки поверхности валков, наличия случайно поступающих дефектов на подкате, например «недотрава» или «перетрава» с операции травления подката и т.д.).

Для выравнивания моментов прокатки электроприводов рабочих валков клетей с индивидуальным приводом обычно создается дополнительный, внешний, относительно контура регулирования скорости, контур выравнивания моментов верхнего и нижнего рабочих валков.

Известен способ регулирования нагрузок электроприводов верхнего и нижнего рабочих валков выравниванием их окружных скоростей вращения [Заявка Японии №59 - 26362. Опубликована 27.06.84. Изобретения стран мира №2 - 660].

Он предусматривает выдачу задания на скорость вращения верхнего и нижнего рабочих валков, измерение фактической скорости движения полосы на выходе из клети, коррекцию скорости вращения верхнего рабочего валка. При этом дополнительно контролируется и корректируется переднее натяжение на входе в клеть, чтобы разность между окружными скоростями была равна нулю.

Недостаток известного способа заключаются в следующем.

Использование прямого измерения скорости полосы в межклетьевых промежутках непрерывного многоклетевого стана холодной прокатки с использованием измерительного ролика является слабым звеном в системе управления приводами валков. До сих пор не существует надежного и высокоточного способа контроля скорости полосы в межклетьевых промежутках непрерывного стана, при наличии слоя эмульсии на полосе [Б.Шмидт / Построение контуров регулирования непрерывного стана холодной прокатки по принципу жесткого регулирования скорости // Черные металлы - №9. 1977, с.13]. Из-за высокой смазывающей способности эмульсии и возможного подклинивания измерительного ролика, находящегося в контакте с измеряемой полосой, такой способ измерения может давать нежелательные сбои.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ выравнивания моментов для электроприводов нижнего и верхнего рабочих валков [Б.Шмидт / Построение контуров регулирования непрерывного стана холодной прокатки по принципу жесткого регулирования скорости // Черные металлы - №9. 1977, с.13, 14] - прототип.

Способ включает выдачу сигнала заданий на скорость вращения рабочих валков клети, сравнение выходных сигналов регуляторов скорости вращения верхнего и нижнего валков, получение сигнала рассогласования нагрузок (моментов), которое через регулятор выравнивания нагрузок подается в виде добавочного заданного значения (ограниченного в пределах до 2% от текущего задания) на привод верхнего рабочего валка. При этом малые рассогласования моментов, не превышающие 10%, не устраняются.

Недостатки известного способа заключаются в следующем:

1. При выравнивании моментов на верхнем и нижнем рабочих валках за счет коррекции скорости верхнего рабочего валка существует возможность реализации как положительной, так и отрицательной обратной связи по рассогласованию моментов электропривода рабочих валков в зависимости от полярности разницы моментов между нижним и верхним рабочими валками (±ΔМ). В случае возникновения положительной обратной связи по рассогласованию моментов, электропривод верхнего рабочего валка менее загружен, запас устойчивости такой замкнутой системы регулирования уменьшается, в результате чего могут возникнуть автоколебания. В данном случае в очаге деформации верхнего рабочего валка (особенно это проявляется при высокой скорости прокатки и условиях трения, близких к гидродинамическим) при дополнительном изменении момента на валке со стороны привода возможна пробуксовка рабочего валка по металлу. Результатом пробуксовки валка является образование дефектов на валке, прокатываемой полосе и необходимость внеплановой перевалки рабочих валков пробуксовавшей клети из-за переноса рисок с поверхности пробуксовавшего валка на поверхность прокатываемой полосы.

2. Нижний валок является ведущим, скорость его системой не корректируется, верхний ведомый, он все время отслеживает скорость нижнего валка, т.е. коррекция скорости производится как в сторону ее уменьшения, так и увеличения, что вызывает дополнительный динамический момент. При коррекции на увеличение скорости вращения верхнего валка происходит добавочное скручивание промвала в приводной линии стана, что создает дополнительные крутильные колебания. При высоком уровне вибраций в клети дополнительные крутильные колебания со стороны электропривода повышают общий уровень вибрации и создают условия для возникновения резонансных колебаний, вызывающих появление резонансной вибрации (англ. «chatter»). Явление резонансной вибрации сопровождается колебанием натяжения полосы в межклетьевых промежутках слева и справа от вибрирующей клети (клетей), колебанием усилия прокатки и низкочастотным гудением стана. Продолжение прокатки в этих условиях приводит, чаще всего, к обрыву полосы в стане. Для вывода стана из состояния резонансной вибрации необходимо снижение рабочей скорости прокатки, что снижает производительность стана в горячий час. По этой причине внедрение известного способа выравнивания моментов на электроприводах рабочих валков высокоскоростных непрерывных станов является проблемным.

Перечисленные выше недостатки устраняются в предлагаемом ниже изобретении.

Техническая задача изобретения состоит в стабилизации процесса прокатки на высокой скорости, достижении высокой производительности стана в горячий час и снижении отсортировки холоднокатаного проката по дефектам поверхности, возникающими в процессе управления электроприводами рабочих валков клетей.

Поставленная техническая задача решается за счет использования предлагаемого способа выравнивания нагрузок на электроприводах рабочих валков. Способ предусматривает выдачу сигналов заданий на скорость вращения рабочих валков, сравнение выходных сигналов пропорционально-интегральных регуляторов скорости вращения верхнего и нижнего валков, получение сигнала, характеризующего рассогласование моментов и, в случае, превышения допустимой разницы моментов, определение сигнала коррекции на выравнивание моментов и выдачу сигнала задания на ограниченное изменение скорости вращения валков. Отличительная особенность данного способа управления заключается в том, что сигнал коррекции на выравнивание моментов формируют с использованием интегральных составляющих пропорционально-интегральных регуляторов скоростей валков, при этом корректируют поочередно только скорости вращения электропривода наиболее загруженного по моменту валка для уменьшения момента электропривода наиболее загруженного валка.

Этим достигается технический результат повышения производительности стана, снижение тем самым условно переменных затрат в себестоимости продукции (удельного расхода валков, электроэнергии, эмульсола на 1 т готового проката) и уменьшение отсортировки готового холоднокатаного проката по дефектам поверхности.

Известное и предложенное технические решения имеют следующие общие признаки.

1. Оба способа являются способами регулирования скорости вращения рабочих валков клети.

2. Оба способа направлены на поддержание заданной минимальной разницы по моментам прокатки между электроприводами нижнего и верхнего рабочих валков.

3. Оба способа воздействуют на изменение скорости вращения рабочих валков.

Отличия предложенного способа состоят в следующем.

1. По способу-прототипу корректируется только скорость вращения верхнего рабочего валка.

По предлагаемому способу корректируется скорость вращения только более загруженного валка, которым может оказаться любой из валков (нижний или верхний).

2. Скорость вращения верхнего валка по способу-прототипу может корректироваться как в положительную, так и отрицательную сторону.

По предлагаемому способу скорость верхнего или нижнего рабочих валков корректируется в зависимости от их загрузки по моменту всегда только в сторону уменьшения.

3. В качестве исходных величин для определения и выдачи коррекции в способе-прототипе используется суммарный сигнал с выхода регуляторов скорости (пропорциональной и интегральной части), что не исключает возможного перерегулирования.

По предлагаемому способу используются только интегральные составляющие пропорционально-интегральных регуляторов скорости верхнего и нижнего рабочих валков, мгновенные значения рассогласования моментов из регулирования исключаются.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и состоящие в повышении производительности непрерывного стана холодной прокатки и улучшения качества поверхности производимого холоднокатаного проката.

Это свидетельствует о соответствии предложенного технического решения критерию «изобретательский уровень».

Сущность изобретения состоит в следующем.

При построении классических систем регулирования выравнивания моментов используется принцип «master - slave» (ведущий - ведомый). Обычно ведущим принят электропривод нижнего рабочего валка и все корректирующие воздействия регулятора выравнивания моментов осуществляются через изменение скорости одного верхнего рабочего валка.

Однако такой способ регулирования выравнивания моментов между электроприводами рабочих валков в клети имеет существенный недостаток, который не позволяет обеспечить необходимое качество регулирования процессов, происходящих в очаге деформации при различных режимах прокатки. Недостатки классического способа рассмотрены выше и заключаются в ухудшении стабильности работы стана на высокой скорости прокатки (свыше 1000 м/мин), появлении микронаваров на поверхности верхнего рабочего валка вследствие его пробуксовки по полосе, которые влекут за собой их отпечатываемость на прокатываемой полосе, необходимость внеплановой перевалки рабочих валков, а следовательно, и снижение производительности стана в горячий час.

Предлагаемый способ выравнивания моментов прокатки для электропривода верхнего и нижнего рабочих валков построен на ином принципе, отличающемся от «master - slave», где жестко выделено ведущее звено.

Данный способ управления предполагает непрерывный контроль и выделение более загруженного электропривода рабочих валков (верхнего или нижнего) с последующим уменьшением его загрузки прямым воздействием от системы регулирования. В данном случае при любых значениях рассогласований по моменту (положительных или отрицательных) система регулирования стабилизирована отрицательной обратной связью по выравниванию моментов с коррекцией скорости в сторону уменьшения момента более загруженного валка, что исключает возможность возникновения положительной обратной связи по ΔМ.

С точки зрения стабилизации процессов в очаге деформации регулируемой клети при прокатке, по предлагаемому способу, осуществляется прямое воздействие (уменьшение скорости) через систему регулирования электропривода того рабочего валка, где процессы более стабильны и обладают более высоким запасом устойчивости. Воздействие же на электропривод со стороны другого рабочего валка, где состояние очага деформации менее устойчиво, осуществляется косвенным путем через полосу, что позволяет стабилизировать переходные процессы выравнивания моментов прокатки в электроприводах рабочих валков и очаге деформации.

2. Известно устройство выравнивания моментов для электроприводов нижнего и верхнего рабочих валков [Б.Шмидт / Построение контуров регулирования непрерывного стана холодной прокатки по принципу жесткого регулирования скорости // Черные металлы - №9. 1977, с.13-14] - прототип.

Устройство включает (фиг.1):

7 - блок приема и обработки задания на скорость (задание может поступать как от УВМ, так и от ручного задатчика скорости);

13 - блоки определения заданных скоростей электроприводов нижнего и верхнего рабочих валков с учетом их фактических диаметров;

6 - пропорционально-интегральные регуляторы скорости вращения роторов электроприводов нижнего и верхнего рабочих валков;

5 - блоки согласования регуляторов скорости с изменением параметров контура регулирования, обусловленными ослаблениями полей двигателей приводов нижнего и верхнего рабочего валков с учетом динамической составляющей тока К dn/dt;

4 - пропорционально-интегральные регуляторы тока для электроприводов нижнего и верхнего рабочих валков, соединенные с датчиками скорости;

3 - систему импульсно-фазового управления с тиристорными преобразователями (2) индивидуально для приводов верхнего и нижнего рабочих валков;

10 - блоки цифровой коррекции скоростей вращения верхнего и нижнего валков, для определения поправок на изменение скоростей электроприводов нижнего и верхнего рабочих валков (коррекцию определяют на основе измерения реальной скорости электроприводов);

1 - регуляторы ЭДС для электроприводов нижнего и верхнего рабочих валков;

16 - блоки определения магнитных потоков электроприводов нижнего и верхнего рабочих валков по фактическим скоростям вращения электроприводов нижнего и верхнего рабочих валков и номинального ЭДС;

17 - тиристорные преобразователи для управления обмотками поля возбуждения электроприводов нижнего и верхнего рабочих валков;

12 - блок выравнивания моментов электроприводов нижнего и верхнего рабочих валков, формирующий добавку на изменение скорости в регулятор скорости электропривода верхнего рабочего валка.

Сравнивая выходные сигналы регуляторов скорости вращения верхнего и нижнего двигателей, получают сигнал рассогласования моментов, который подают в виде добавочного заданного значения (ограниченного в пределах 2%) на регулятор скорости электропривода верхнего валка.

Недостатки известного устройства заключаются в следующем.

1. В предлагаемом устройстве отсутствуют необходимые блоки и связи, предотвращающие возникновение положительной обратной связи по рассогласованию моментов, электропривода рабочих валков в зависимости от полярности разницы моментов между нижним и верхним рабочими валками, исключающими возникновение автоколебаний и кратковременные пробуксовки рабочего валка по прокатываемому металлу.

2. В известном устройстве управляющий сигнал с выхода регулятора выравнивания нагрузок передается только на изменение скорости вращения верхнего валка. В устройстве отсутствует блок для определения коррекций на измерение скорости вращения нижнего рабочего валка и необходимые связи для его выдачи.

3. В известном устройстве для определения коррекции используют суммарный сигнал выхода регуляторов скорости (пропорциональной и интегральной части), что снижает качество регулирования, т.к. не исключаются мгновенные значения рассогласования моментов при регулировании.

Перечисленные выше недостатки устраняются в предлагаемом ниже устройстве.

Техническая задача изобретения состоит в повышении стабильности процесса прокатки на высокой скорости, достижения высокой производительности стана в горячий час и снижении отсортировки холоднокатаного проката по дефектам поверхности, возникающим в процессе управления электроприводами рабочих валков клетей.

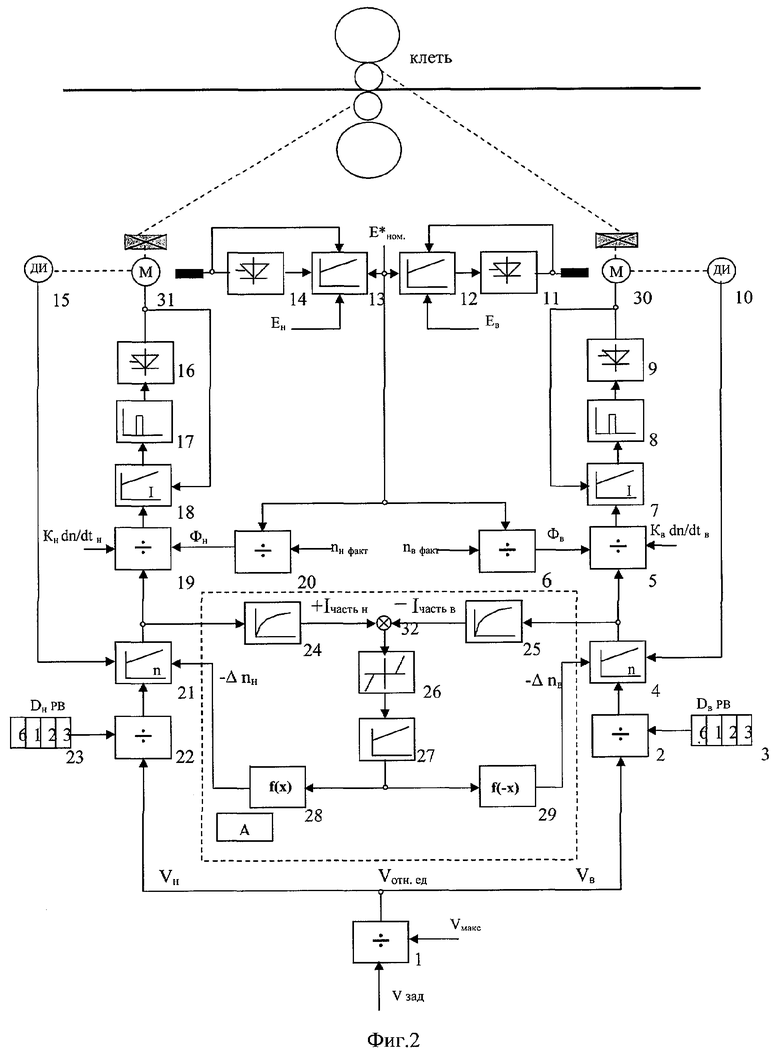

Поставленная техническая задача решается за счет использования устройства выравнивания нагрузок на рабочих валках с индивидуальными электроприводами (см. фиг.2). Устройство выравнивания моментов на рабочих валках прокатной клети с индивидуальным электроприводом включает для нижнего и верхнего рабочих валков блок приема и обработки заданий на скорость электроприводов (1), блоки коррекции заданных скоростей электроприводов по фактическим диаметрам рабочих валков (2; 22), блоки ввода фактических диаметров рабочих валков (3; 23), пропорционально-интегральные регуляторы скорости вращения роторов электроприводов рабочих валков (4; 21), соединенные с датчиками скорости (10; 15), блоки расчета суммарных заданных значений токов якорей с учетом изменения потока возбуждения при ослаблении поля и динамической составляющей тока при ускорениях электроприводов (5; 19), блоки определения магнитных потоков электроприводов рабочих валков (6; 20), пропорционально-интегральные регуляторы токов якорей двигателей (7; 18), системы импульсно-фазового управления (8; 17), тиристорные преобразователи цепей якорей (9; 16), электродвигатели приводов рабочих валков (30; 31), регуляторы ЭДС (12; 13), тиристорные преобразователи обмоток возбуждения (11; 14), пропорционально-интегральный регулятор выравнивания нагрузки (27), причем первые и вторые входы регуляторов скорости соединены соответственно с выходами блоков коррекции заданных скоростей электроприводов рабочих валков и с выходами датчиков скорости, первые входы блоков вычисления суммарного заданного значения тока соединены с выходами регуляторов скорости, а вторые входы с выходами блоков расчета магнитных потоков возбуждения, первые входы регуляторов тока соединены с выходами блоков суммарных заданных значений токов якорей, вторые входы с выходами датчиков токов якорей, а выходы регуляторов токов соединены с входами систем импульсно-фазового управления, выходы которых соединены с тиристорными преобразователями якорей двигателей, при этом первые входы регуляторов ЭДС приводов рабочих валков предназначены для поступления заданных значений ЭДС, вторые входы - для поступления фактических значений ЭДС, третьи входы - для поступления фактических значений токов возбуждения, выходы регуляторов ЭДС через системы импульсно-фазового управления соединены с тиристорными преобразователями цепей возбуждения двигателей приводов нижнего и верхнего валков.

Отличительными особенностями данного устройства является то, что оно снабжено блоком выделения более загруженного электропривода верхнего или нижнего рабочих валков, блоком расчета и выдачи сигнала коррекции на снижение скорости вращения электропривода только верхнего или только нижнего валка (29; 28); блоком управления зоной нечувствительности на входе регулятора выравнивания нагрузки (26), блоком определения разности моментов верхнего и нижнего валков (32), блоками выделения интегральных составляющих регуляторов скорости для электроприводов рабочих валков (25; 24), входы которых соединены с выходами регуляторов скорости, а их выходы соединены соответственно с первым и вторым входами блока определения разности моментов верхнего и нижнего валков, выход которого соединен с входом блока управления зоной нечувствительности для регулятора выравнивания нагрузки, причем его выход соединен с входом пропорционально-интегрального регулятора выравнивания нагрузки, выход регулятора выравнивания нагрузки соединен с входами блоков выделения более загруженного электропривода верхнего или нижнего рабочих валков, блоком расчета и выдачи соответствующей коррекции на снижение скорости вращения электропривода наиболее загруженного по моменту валка, а выходы этих блоков соединены с третьими входами регуляторов скорости электроприводов.

Этим достигается технический результат повышения производительности стана, снижение тем самым условно переменных затрат в себестоимости продукции (удельного расхода валков, эмульсола, электроэнергии на 1 т готового проката) и уменьшение отсортировки готового холоднокатаного проката по дефектам поверхности.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого устройства с известными техническими решениями. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Функциональная схема предлагаемого устройства, поясняющая его работу и способ выравнивания моментов на рабочих валках прокатных клетей с индивидуальным электроприводом в условиях пятиклетьевого стана 2030 бесконечной прокатки Новолипецкого металлургического комбината (НЛМК), приведена на фиг.2.

На схеме обозначены:

1 - блок приема и обработки заданий на скорость электроприводов клети Vзад, пересчитываемой в относительные величины, где Vмакс - максимальная скорость электроприводов;

2, 22 - блоки коррекции заданных скоростей электроприводов верхнего и нижнего рабочих валков соответственно по фактическим диаметрам верхнего (Dв РВ) и нижнего (Dн РВ) рабочих валков;

3, 23 - блок ввода фактических диаметров верхнего и нижнего рабочих валков;

4, 21 - пропорционально-интегральные регуляторы скорости вращения роторов электроприводов верхнего и нижнего рабочих валков соответственно;

5, 19 - блоки расчета суммарных заданных значений токов якорей с учетом изменения потока возбуждения при ослаблении поля и динамической составляющей тока при ускорениях электроприводов, Кв dn/dtв и Кн dn/dtн;

6, 20 - блоки определения магнитных потоков электроприводов верхнего и нижнего рабочих валков Фн и Фв по фактическим скоростям вращения роторов электроприводов нижнего и верхнего рабочих валков и номинальному значению ЭДС;

7, 18 - пропорционально-интегральные регуляторы скорости вращения роторов электроприводов рабочих валков, соединенные с датчиками скорости;

8, 17 - системы импульсно-фазового управления для приводов верхнего и нижнего рабочих валков соответственно;

9, 16 - тиристорные преобразователи цепей якорей электроприводов верхнего и нижнего рабочих валков соответственно;

30, 31 - электродвигатели главных приводов верхнего и нижнего рабочих валков соответственно;

10, 15 - датчики измерения скорости вращения роторов электроприводов верхнего и нижнего рабочих валков соответственно;

12, 13 - регуляторы ЭДС для электроприводов нижнего и верхнего рабочих валков соответственно;

11, 14 - тиристорные преобразователи обмоток возбуждения электроприводов нижнего и верхнего рабочих валков;

24, 25 - блоки выделения интегральных составляющих регуляторов скорости для электроприводов нижнего и верхнего рабочих валков;

26 - блок управления зоной нечувствительности регулятора выравнивания нагрузки по рассогласованию на входе;

27 - пропорционально-интегральный регулятор выравнивания нагрузки;

28, 29 - блоки выделения более загруженного электропривода верхнего или нижнего рабочих валков, расчета и выдачи сигнала коррекции на снижение скорости вращения электропривода верхнего или нижнего валка;

Пример.

Предлагаемый способ был реализован на непрерывном пятиклетьевом стане 2030 с помощью заявляемого устройства следующим образом.

Для этого были запрограммированы программные контроллеры ХА01 и ХА02 (ALSPA C80-HPCi. ф. «Альстом») управления приводом (регуляторы скорости для клетей 1-5 стана), и контроллеры Simoreg CM ф. «Сименс» (регуляторы тока главных приводов клетей 1-5 стана).

Заданное значение скорости клети выдавали в блок 1. Задание линейной скорости верхнего (Vв) и нижнего (Vн) валков корректировали в соответствии с актуальными диаметрами нижнего (Dн РВ) и верхнего (Dв РВ) рабочих валков в блоках 2 и 22 соответственно и подавали на входы регуляторов скорости соответственно нижнего 21 и верхнего 4 валков. Регулирование скорости электропривода рабочих валков двухзонное с использованием регулятора ЭДС. Задание на ЭДС на схеме обозначено Е*ном, истинное значение ЭДС (Ев и Ен) для верхнего и нижнего валков соответственно. Задание ЭДС формировали в блоках 13 и 12 для электроприводов нижнего и верхнего валков соответственно.

Согласование регулятора с изменением параметров контура регулирования, обусловленными ослаблением поля двигателя, осуществляли путем деления выходного сигнала регулятора скорости (заданное значение момента) на поток привода двигателей нижнего Фн и верхнего Фв рабочих валков в блоках 19 и 5 соответственно, который рассчитывали из номинальных значений ЭДС (Е*ном) и фактических оборотов (nн, nв). В результате деления получали заданное значение тока для электроприводов нижнего и верхнего рабочих валков в блоках 19 и 5 соответственно, которое подавали на вход пропорционально-интегральных регуляторов тока в блоки 18 и 7 соответственно. Для обеспечения качественной динамики электропривода на входы регуляторов тока дополнительно поступал сигнал ускорения приводов (Кн dn/dtв, Кв dn/dtн), пропорциональный динамическому моменту. Выходы регуляторов тока являлись управляющим сигналом для систем импульсно-фазового управления (блоки 17 и 8) и тиристорных преобразователей (блоки 16 и 9) электроприводов нижнего и верхнего валков соответственно. Выхода регуляторов скорости вращения верхнего и нижнего валков являлись мерой нагрузочного момента и использовались для регулирования выравнивания нагрузки.

Регулирование скорости осуществляли с высокой точностью, фактическую скорость измеряли датчиками импульсов (15 и 10).

В предлагаемом устройстве в качестве исходных величин для выделения сигнала рассогласования по моментам использованы только интегральные составляющие регуляторов скоростей верхнего и нижнего валков, (блоки 24 и 25 Iчасть н и Iчасть в), таким образом, мгновенные составляющие рассогласования моментов из регулирования были исключены. После сравнения этих величин на электроприводах нижнего и верхнего рабочих валков формировался разностный сигнал, который подавали на вход блока 26, который формировал необходимую зону нечувствительности на входе регулятора выравнивания нагрузок, а затем на вход блока 27 регулятора выравнивания нагрузок для определения корректирующего сигнала. Выходной сигнал регулятора выравнивания нагрузок подавали в блоки 28 и 29, которые формировали однополярный управляющий сигнал в функции загрузки электроприводов рабочих валков (-Δnв и -Δnн). Всегда отрицательный сигнал коррекции подавали только на регулятор скорости более загруженного электропривода валка. Максимальную величину коррекции ограничивали 2% от заданной скорости. При рассогласовании моментов более 1.5% регулятор отрабатывал входной сигнал, при рассогласовании менее 1% регулятор работал с запомненным выходным сигналом до превышения уровня 1.5%.

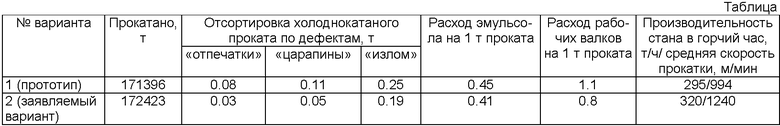

Применение различных способов построения системы выравнивания моментов на нижнем и верхнем рабочих валках по предлагаемому способу в сравнении со способом-прототипом (фиг.1) показано в табл. Прокатку металла с применением различных вариантов реализации систем выравнивания моментов осуществляли помесячно. Весь металл был отслежен на агрегатах резки по отсортировкам холоднокатаных полос в пониженное качество. Рабочая скорость прокатки была определена по графикам скорости рабочих валков клети 5 стана. Расход рабочих валков определен по числу перевалок, съемам при перешлифовках и списанию валков за указанный период.

Анализ табл. показал, что наиболее эффективным вариантом является вариант с прокаткой по предлагаемому способу. Худшие результаты по скорости прокатки, производительности непрерывного пятиклетьевого стана 2030 в горячий час, отсортировке холоднокатаных полос по дефектам «риски», «царапины», «отпечатки», большему удельному расходу рабочих валков и эмульсола имеет способ-прототип (вариант 1).

Технико-экономичекие преимущества предложенного способа и устройства выравнивания моментов на рабочих валках клетей состоят в увеличении производительности непрерывного пятиклетьевого стана 2030 в горячий час за счет повышения рабочих скоростей прокатки и стабильного ведения процесса прокатки на этих скоростях, снижении отсортировки холоднокатаных полос по дефектам «отпечатки», «царапины», «излом» за счет

уменьшения количества пробуксовок валков, уменьшения удельного расхода рабочих валков, электроэнергии, эмульсола и др. условно переменных затрат и материалов, используемых в технологии холодной прокатки материалов, и в снижении технологических простоев стана за счет сокращения внеплановых перевалок рабочих валков с дефектами поверхности из-за навара на них частиц металла при пробуксовке рабочих валков по полосе.

Использование предложенных способа и устройства позволит повысить рентабельность холоднокатаной листовой стали на 4-7% по сравнению со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков | 2024 |

|

RU2822900C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛКОВ ШАРОПРОКАТНЫХ СТАНОВ | 2019 |

|

RU2723342C1 |

| Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки | 2023 |

|

RU2809888C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| Способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана | 2022 |

|

RU2787290C1 |

| Способ управления профилегибочным агрегатом и устройство для его осуществления | 1987 |

|

SU1447486A1 |

| Электропривод постоянного тока с двухзонным регулированием скорости валков клети прокатного стана | 1986 |

|

SU1411911A1 |

| Способ регулирования частоты вращения валков шаропрокатного стана | 2023 |

|

RU2810432C1 |

| ЭЛЕКТРИЧЕСКИЙ ПРИВОД ПРОКАТНОГО СТАНА | 2013 |

|

RU2539631C1 |

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

Изобретение относится к прокатному производству. Технический результат - повышение стабильности процесса прокатки на высокой скорости, достижения высокой производительности стана и снижение отсортировки холоднокатаного проката по дефектам поверхности. Способ включает выдачу задания на скорость вращения электроприводов рабочих валков, сравнение моментов для верхнего и нижнего валков, получение рассогласования моментов, выдачу коррекции на ограниченное изменение скорости вращения валков, если превышена допустимая разница моментов. Отличительной особенностью способа является то, что для определения коррекции на выравнивание моментов используют только интегральные составляющие скоростей валков и корректируют поочередно только скорости вращения электропривода наиболее загруженного по моменту валка (верхнего или нижнего). Причем коррекции всегда направлены на уменьшение момента электропривода наиболее загруженного валка. 2 н.п. ф-лы, 1 табл., 2 ил.

1. Способ выравнивания моментов на рабочих валках прокатной клети с индивидуальным электроприводом, включающий выдачу сигналов заданий на скорость вращения рабочих валков, сравнение выходных сигналов пропорционально-интегральных регуляторов скорости вращения верхнего и нижнего валков, получение сигнала, характеризующего рассогласование моментов, и в случае превышения допустимой разницы моментов определение сигнала коррекции на выравнивание моментов и выдачу сигнала задания на ограниченное изменение скорости вращения валков, отличающийся тем, что сигнал коррекции на выравнивание моментов формируют с использованием интегральных составляющих пропорционально-интегральных регуляторов скоростей валков, при этом корректируют поочередно только скорости вращения электропривода наиболее загруженного по моменту валка для уменьшения момента электропривода наиболее загруженного валка.

2. Устройство выравнивания моментов на рабочих валках прокатной клети с индивидуальным электроприводом, содержащее для нижнего и верхнего рабочих валков блок приема и обработки заданий на скорость электроприводов, блоки коррекции заданных скоростей электроприводов по фактическим диаметрам рабочих валков, блоки ввода фактических диаметров рабочих валков, пропорционально-интегральные регуляторы скорости вращения роторов электроприводов рабочих валков, соединенные с датчиками скорости, блоки расчета суммарных заданных значений токов якорей с учетом изменения потока возбуждения при ослаблении поля и динамической составляющей тока при ускорениях электроприводов, блоки определения магнитных потоков электроприводов рабочих валков, пропорционально-интегральные регуляторы токов якорей двигателей, системы импульсно-фазового управления, тиристорные преобразователи цепей якорей, электродвигатели приводов рабочих валков, регуляторы ЭДС, тиристорные преобразователи обмоток возбуждения, пропорционально-интегральный регулятор выравнивания нагрузки, причем первые и вторые входы регуляторов скорости соединены соответственно с выходами блоков коррекции заданных скоростей электроприводов рабочих валков и с выходами датчиков скорости, первые входы блоков вычисления суммарного заданного значения тока соединены с выходами регуляторов скорости, а вторые входы - с выходами блоков расчета магнитных потоков возбуждения, первые входы регуляторов тока соединены с выходами блоков суммарных заданных значений токов якорей, вторые входы с выходами датчиков токов якорей, а выходы регуляторов токов соединены с входами систем импульсно-фазового управления, выходы которых соединены с тиристорными преобразователями якорей двигателей, при этом первые входы регуляторов ЭДС приводов рабочих валков предназначены для поступления заданных значений ЭДС, вторые входы - для поступления фактических значений ЭДС, третьи входы - для поступления фактических значений токов возбуждения, выходы регуляторов ЭДС через системы импульсно-фазового управления соединены с тиристорными преобразователями цепей возбуждения двигателей приводов нижнего и верхнего валков, отличающееся тем, что оно снабжено блоком выделения более загруженного электропривода верхнего или нижнего рабочих валков, блоком расчета и выдачи сигнала коррекции на снижение скорости вращения электропривода только верхнего или только нижнего валка, блоком управления зоной нечувствительности на входе регулятора выравнивания нагрузки, блоком определения разности моментов верхнего и нижнего валков, блоками выделения интегральных составляющих регуляторов скорости для электроприводов рабочих валков, входы которых соединены с выходами регуляторов скорости, а их выходы соединены соответственно с первым и вторым входами блока определения разности моментов верхнего и нижнего валков, выход которого соединен с входом блока управления зоной нечувствительности для регулятора выравнивания нагрузки, причем его выход соединен с входом пропорционально-интегрального регулятора выравнивания нагрузки, выход регулятора выравнивания нагрузки соединен с входами блоков выделения более загруженного электропривода верхнего или нижнего рабочих валков, расчета и выдачи соответствующей коррекции на снижение скорости вращения электропривода наиболее загруженного по моменту валка, а выходы этих блоков соединены с третьими входами регуляторов скорости электроприводов.

| ШМИДТ Б | |||

| Построение контуров регулирования непрерывного стана холодной прокатки по принципу жесткого регулирования скорости | |||

| - Черные металлы, 1977, № 9, с.13, 14 | |||

| RU 2075358 C1, 20.03.1997 | |||

| Стопорная муфта | 1959 |

|

SU130551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ В РАСКАТАННЫХ СКВАЖИНАХ НАБИВНЫХ СВАЙ ИЗ ГРУНТО-ШЛАКОВОЙ СМЕСИ | 2007 |

|

RU2348756C1 |

Авторы

Даты

2009-07-27—Публикация

2007-06-25—Подача