Изобретение относится к кристаллизатору для направления заготовок при непрерывной разливке.

Из патента ФРГ 3907351A известно, что кристаллизаторы для непрерывной разливки тонких слитков имеют в своей верхней части, т.е. в зоне входного поперечного сечения воронкообразную выемку. Хотя эти мероприятия влияют на толщину изделия, но они не влияют на скорость разливки.

Для скорости разливки при стандартных размерах заготовки в ходе усовершенствования выявились следующие граничные параметры:

- для слитков толщиной, например, 230 мм около 1,8- 2,0 м/мин.

- для обжатых слитков, толщиной, например, 270 мм около 1,5-1,7 м/мин.

- для слитков размером, например, 100 х 100 мм около 2,5 м/мин.

Если эти предельные параметры превышаются, значительно возрастают дефекты при литье в форме полных изломов. Это является следствием колебаний заготовки в направляющих для нее, возникающего при более высоких скоростях. Заготовка колеблется при этом возвратно-поступательно в направлении узких сторон. Это колебание приводит к неравномерному контакту заготовки с узкими сторонами кристаллизатора и тем самым к несимметричной передаче тепла и к несимметричному изотермическому профилю в оболочке незатвердевшей заготовки, как в направлении разливки, так и перпендикулярно к нему.

Это нарушение изотерм приводит к напряжениям и различным толщинам оболочки заготовки и тем самым к искривлению оболочки заготовки, что увеличивает вероятность прорыва оболочки.

Кроме того, известен кристаллизатор для непрерывной разливки металла для направления заготовок, в частности из стали, содержащий две широкие охлаждаемые стороны, выполненные вогнутыми с образованием выпуклого участка в рабочем объеме кристаллизатора, и расположенные между ними жестко или с возможностью регулирования их положения в зависимости от ширины заготовки две узкие боковые стороны (DE 3627991, кл. B 22 D 11/04, 25.02.88). Этому решению также присущи вышеуказанные недостатки.

Поэтому задачей изобретения является такое выполнение кристаллизатора для непрерывной разливки, в котором предотвращается появление колебаний заготовки, известное в литературе под названием "snaking" ("рыскание").

Указанный технический результат обеспечивается за счет того, что вогнутость широких сторон выполнена симметрично относительно средней линии кристаллизатора и непрямолинейно от одной узкой стороны кристаллизатора до другой, и расположена по высоте кристаллизатора с началом в любом месте верхнего участка, равного 80% высоты кристаллизатора, в частности, 30%, вплоть до выходного отверстия кристаллизатора, при этом форма вогнутости в широких сторонах в направлении от средней линии кристаллизатора до узких сторон представлена в виде двух частей окружностей с радиусами вогнутости в середине кристаллизатора и выпуклости на его концах, которые соединены между собой через точку поворота. При этом выпуклость может быть выполнена с учетом усадки.

Кроме того, выпуклость может проходить как вогнутая форма от начала одной из пластин с узких сторон до начала другой противолежащей пластины с узких сторон.

Кроме того, является целесообразным, если вогнутая форма проходит от средней оси в направлении ко вторым боковым пластинам, соответственно проходя не прямолинейно от радиуса окружности по обе стороны от точки поворота к радиусу окружности.

Является также целесообразным, чтобы вогнутая форма от средней оси, выходящая из радиуса круга, была выполнена с общей точкой поворота, а также чтобы вогнутая форма от средней оси проходила только по части длины пластины с широкой стороны, которая соответствует минимальной отлитой ширине наиболее узкой заготовки, и что в области минимальной ширины и максимальной ширины имеющие разную ширину отлитых заготовок пластины с широких сторон проходят параллельно и в этой зоне пластины с узких сторон могут регулироваться на разную ширину заготовки.

Кроме того, в зонах минимальной ширины и максимальной ширины пластины с широких сторон проходят прямолинейно и под углом, с уменьшением толщины заготовки наружу.

При этом вогнутая форма пластин с широких сторон имеет в зоне средней оси высоту, равную максимально 5% от толщины заготовки в переходной зоне от минимальной ширины и максимальной ширины заготовки.

Кристаллизатор согласно изобретению может применяться для разливки заготовок, по меньшей мере от 40 до 400 мм, в особенности от 80 до 300 мм.

Таким образом технический результат согласно изобретению заключается в том, что за счет вогнутой направляющей для заготовки, в зоне кристаллизатора и тем самым выпуклой заготовки обеспечивается направление и центрирование заготовки, которое приводит к удельному поверхностному, одинаковому по форме контакту изделия с кристаллизатором, за счет чего обеспечивается высокая степень симметричности в выполнении оболочки заготовки по

передаче тепла

изометрическому профилю и

профилю оболочки заготовки.

Эти мероприятия и их воздействие на равномерное выполнение оболочки приводит к неожиданному воздействию на скорость разливки для вышеуказанных форматов заготовки, увеличивая ее до 6 м/мин.

Ниже изобретение поясняется более подробно с помощью примера выполнения, показанного на чертежах.

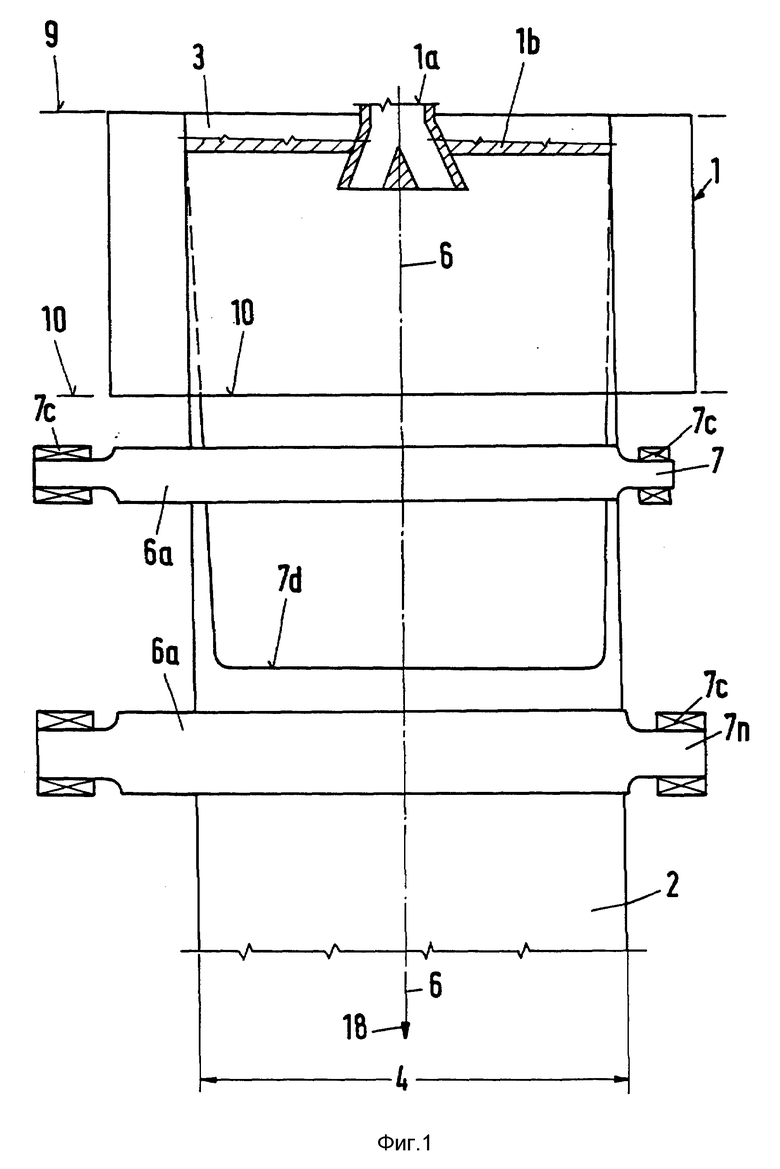

На фиг. 1 показан кристаллизатор в разрезе с направляющей для слитка по ходу разливки;

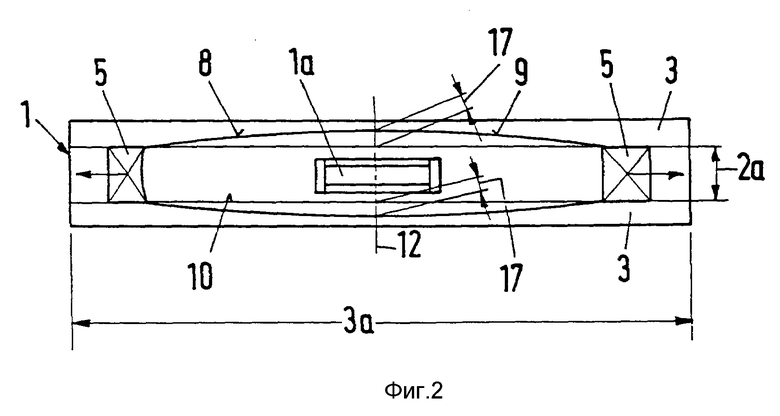

фиг. 2 - кристаллизатор в горизонтальном разрезе;

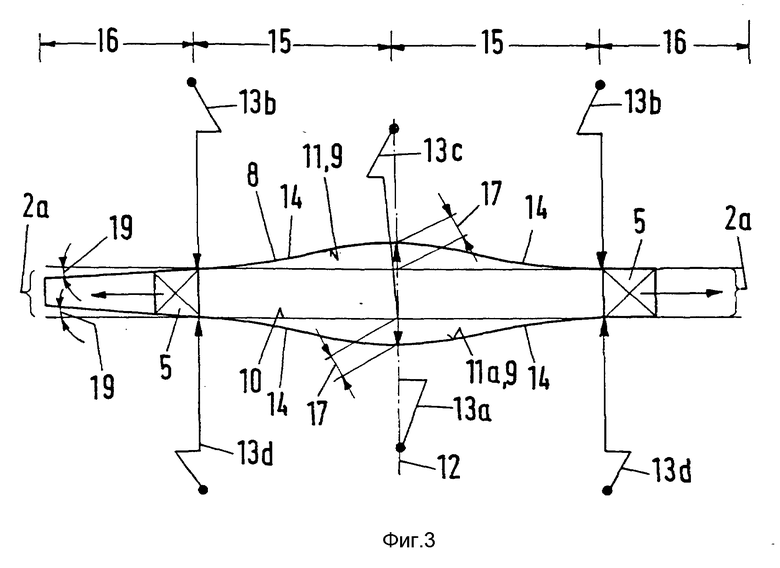

фиг. 3 - кристаллизатор в вертикальном разрезе;

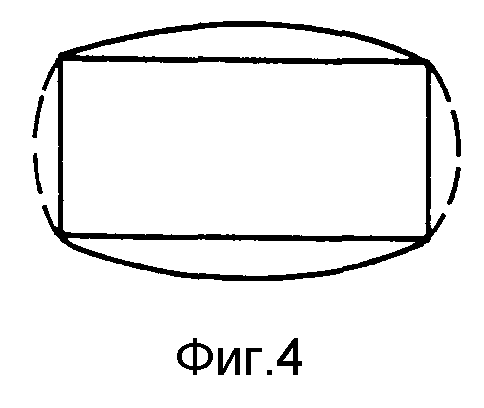

фиг. 4 - формат обжатого слитка.

В качестве примера на фиг. 1-3 описывается установка для получения слитков, которая состоит из регулируемого по ширине кристаллизатора (1), широкие стороны которого имеют вогнутую форму, симметричную к средней оси (12), которая равномерно уменьшается до прямоугольного формата. Вогнутость или выпуклый слиток имеет высоту (17) максимально 5% от толщины слитка, отнесенную к толщине (2а) заготовки.

В регулируемой зоне (16) узких сторон (5) профиль проходит линейно параллельно друг другу или под углом наклона (19), равным 2o.

Форма кристаллизатора в зоне вогнутости может быть симметричной к средним осям (12) и (6), прямолинейной, а также не прямолинейной. В предложенном примере литье осуществляется с применением погружного стакана (1а) и измельченного флюса (1в). Само собой разумеется разливка может осуществляться в соответствии с изобретением и без погружного стакана и измельченного флюса.

Постоянная вогнутость широких сторон, заданная в кристаллизаторе, вызывается направлением заготовки в формате прямоугольника или равномерно убывает по длине кристаллизатора и уже на выходе из кристаллизатора входит в направляющую для заготовки с прямоугольным форматом.

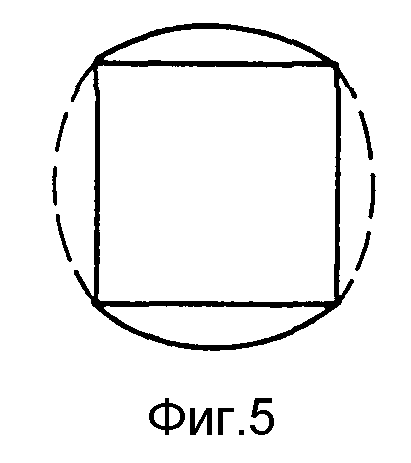

Соответствующая форма может быть выбрана и для обжатых слитков (фиг. 4) и для прокатных заготовок (фиг. 5). При этом две противолежащие стороны или все четыре стороны заготовки могут принимать в кристаллизаторе выпуклую форму.

Кристаллизатор для направления заготовок при непрерывной разливке металлов содержит две первые широкие охлаждаемые боковые пластины, выполненные с образованием выпуклого участка в кристаллизаторе, и расположенные между ними жестко или с возможностью регулирования в зависимости от ширины заготовки вторые узкие боковые пластины. Выпуклость образована за счет выполнения первых боковых стенок с вогнутостью, непрямолинейно проходящей от одной до второй боковой пластины кристаллизатора до второй через среднюю линию кристаллизатора, и расположена на участке высоты кристаллизатора с началом в любом месте верхнего участка, равного 80% высоты кристаллизатора, в частности 30%, вплоть до выходного отверстия кристаллизатора. Форма вогнутости первых боковых стенок в направлении от средней линии кристаллизатора до вторых боковых пластин представлена в виде части окружности с радиусом вогнутости в середине кристаллизатора и части окружности с радиусом выпуклости на его концах, которые соединены между собой через точку поворота. За счет выпуклой формы кристаллизатора заготовка во время разливки при скорости разливки до 6 м/мин центрируется в кристаллизаторе, за счет чего подавляется или амортизируется боковое перемещение заготовки к узким сторонам (колебания). Это симметричное перемещение разливаемой заготовки во время разливки к кристаллизатору приводит к равномерной симметричной структуре оболочки заготовки, ее температурного поля, силы вытягивания и нагрузки на оболочку заготовки относительно оси изделия в направлении разливки даже при колебаниях заготовки в зоне направления заготовки. 1 з.п. ф-лы, 5 ил.

| DE 3627991 A1, 25.02.88 | |||

| Кристаллизатор для непрерывного вертикального литья стальной ленты | 1987 |

|

SU1558293A3 |

| Кристаллизатор машины криволинейного типа для непрерывного литья металлов | 1987 |

|

SU1604148A3 |

| Кристаллизатор для непрерывной разливки металла | 1961 |

|

SU143215A1 |

| DE 3907351 A1, 13.09.90 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| DE 4201353 A, 22.07.93 | |||

| Устройство для закрытия клапанов глубинного пробоотборника | 1961 |

|

SU149734A1 |

Авторы

Даты

1999-10-10—Публикация

1995-01-20—Подача