Изобретение относится к погружной литейной трубе для подвода стального расплава в кристаллизатор для непрерывной разливки с длинными и короткими сторонами, в частности для разливки тонких плоских слитков, которая с одной стороны присоединена с литейному ковшу, а с другой стороны погружена в кристаллизатор настолько, что во время разливки ее устье погружено в стальной расплав, находящийся в кристаллизаторе. Погружные литейные трубы при подключении к литейному ковшу имеют, как правило, круглую, преимущественно круглую или также эллиптическую форму. Эта форма может сохраняться вплоть до зоны устья погружной литейной трубы, но она может переходить и в другую форму, например, прямоугольную. Так, из DE-OS 24 42 187 известна погружная литейная труба, у которой, по меньшей мере, участок, погруженный в расплав, имеет в поперечном сечении преимущественно прямоугольную наружную и внутреннюю форму. Длинные края этой погружной литейной трубы проходят параллельно длинным сторонам кристаллизатора непрерывной разливки, поэтому, в особенности при прямоугольном поперечном сечении слитка, для поперечного сечения потока используется оптимальное пространство.

Поперечное сечение потока между короткой стороной кристаллизатора и наружной стенкой погружной литейной трубы для нормальных слитков не позволяет получить в кристаллизаторе тонкие плоские заготовки. К этому добавляется то, что жидкий стальной расплав, подаваемый через погружную литейную трубу при скоростях разливки, применяющихся в настоящее время, имеет значительно более высокую скорость, чем это было принято для кристаллизаторов, известных из публикаций 20-летней давности. Жидкая сталь протекает настолько быстро, что это приводит к заметным движениям металла на поверхности ванны, особенно в зоне погружной литейной трубой и длинными сторонами кристаллизатора.

Из WO 89/12519 известно применение погружной литейной трубы, у которой поперечное сечение участка, погруженного в расплав, имеет форму плоской сжатой трубы с параллельными боковыми стенками. Этот участок погружной трубы, имеющий форму широкой щели, имеет при этом отверстия, которые сами по себе или вместе с направляющими поток элементами так направляют вытекание жидкой стали из погружной литейной трубы, что отдельные потоки жидкого металла перекрещиваются и приводят к замедлению потока.

Кроме того, из публикации DE 41 42 447 C2 известна погружная литейная труба для подачи расплавленной стали в кристаллизатор, при котором внутренняя стенка части погружной литейной трубы, расширяющей поперечное сечение, вместе с противолежащими частями стенки участка дна образуют каналы для протекания расплава. Погружная литейная труба, известная из этой публикации, оказывает воздействие на расплав, протекающий через погружную литейную трубу, в особенности на импульс струи на выходе. В известных формах погружной литейной трубы, особенно в зоне углов на участке узких сторон кристаллизатора, вследствие протекания стали возникают турбуленция и завихрение. При этом в зоне длинных сторон погружной литейной трубы возникают волны с вершинами и впадинами, следствием чего является неравномерное снабжение шлаком в зоне свободного поперечного сечения кристаллизатора на уровне погружной литейной трубы. Это приводит к неравномерной смазке и к неравномерной передаче тепла между оболочкой слитка, образующейся из жидкой стали, и стенкой кристаллизатора, вследствие чего происходит затягивание шлака и литейного порошка под поверхность ванны.

Известна погружная литейная труба для подвода расплава стали в кристаллизатор для непрерывной разливки тонких плоских слитков, присоединенная одним концом к литейному ковшу, а другим выходным концом заглубленная в расплав стали, находящийся в процессе разливки в кристаллизаторе, имеющем длинные и короткие стороны, при этом труба выполнена с длинными сторонами, обращенными к длинным сторонам кристаллизатора, и с короткими сторонами, обращенными к коротким сторонам кристаллизатора, а наружная сторона трубы в зонах своих длинных сторон выполнена с формой, обеспечивающей постоянное расстояние на поверхности от длинных сторон кристаллизатора на всей глубине погружения трубы в находящийся в кристаллизаторе расплав стали (SU, авт. свид. 1787669, кл. B 22 D 11/10, 15.01.93).

Целью изобретения является создание погружной литейной трубы, которая при конструктивно простом выполнении позволяет уменьшить кинетическую энергию жидкой стали в зоне между погруженными в расплав участком погружной литейной трубы и длинными сторонами кристаллизатора, и оказывать в заданных границах влияние на образование потока жидкой стали, находящейся в кристаллизаторе в зоне поверхности ванны.

Достижение этой цели осуществляется отличительными признаками пункта 1 формулы изобретения. В подпунктах описываются предпочтительные формы дальнейшего развития изобретения.

Расплав стали, вытекающий из погружной литейной трубы, сначала перемещается в направлении перемещения слитка. В зависимости от направления выводящих отверстий погружной литейной трубы и скорости протекания потока жидкой стали расплав перемещается от устья погружной литейной трубы вплоть до точки, в которой направление потока жидкой стали меняется на противоположное и затем после разделения на два отдельных потока вблизи от коротких сторон кристаллизатора протекает против направления отвода слитка к поверхности ванны. В зоне поверхности ванны два отдельных потока жидкой стали перемещаются в направлении погружной литейной трубы, они отклоняются на наружных стенках погружной литейной трубы, наклоненных к коротким сторонам, направляются в свободную полость между длинной стороной кристаллизатора и длинной стороной погружной литейной трубы. На высоте средней линии кристаллизатора, в свободных пространствах к обеим сторонам погружной литейной трубы, сталкиваются друг с другом, отводятся в направлении вытягивания слитка отдельные потоки стали и текут совместно в направлении отвода слитка.

Погружная литейная труба согласно изобретению, независимо от выполнения внутренней стенки трубы, имеет такую форму наружной стенки трубы, которая при любой глубине погружения в кристаллизатор непрерывной разливки погружной литейной трубы имеет приблизительно постоянное расстояние от длинных сторон кристаллизатора. К коротким сторонам погружной литейной трубы в погруженной в расплав зоне имеются фасонные элементы, оказывающие минимальное сопротивление горизонтальному протеканию расплава, находящегося в кристаллизаторе, и литейного порошка, плавающего на нем. Наружная стенка участка литейной трубы, погруженной в расплав, выполнена либо непосредственно так, что достигается минимальное сопротивление потоку горизонтально протекающего расплава, или имеются независимые конструктивные детали, расположенные перед короткой стороной погружной литейной трубы. Внутренняя стенка погружной литейной трубы, так же как и наружная стенка погружной литейной трубы, имеют такую форму, которая обеспечивает оптимальное отношение потока как в погружной литейной трубе, так и вокруг погружной литейной трубы. При выполнении погружных литейных труб за одно целое возникают изменения в толщине стенки. При применении независимых конструктивных деталей для фасонных элементов применяются погружные литейные трубы, которые имеют равномерную толщину стенки, которая преимущественно соответствует форме внутренней стенки трубы.

В качестве предпочтительных форм коротких сторон погружной литейной трубы предлагается форма лодки, клиновая форма, полукруглая форма и так называемый профиль Тейлора.

Отдельно от названных форм наружной стенки погружной литейной трубы предлагается выполнить короткую сторону стенки погружной трубы с конусным расширением предпочтительно с углом наклона, равным 4 - 7o. Благодаря этому на протекание в зоне зеркала расплава оказывается такое влияние, что он начинает протекать особенно спокойно. Особое выполнение контура наружных коротких сторон погружной литейной трубы может оказывать оптимальное воздействие на протекание в свободном пространстве между длинными сторонами погружной литейной трубы и длинными сторонами кристаллизатора.

Пример выполнения изобретения представлен на прилагаемом чертеже, где

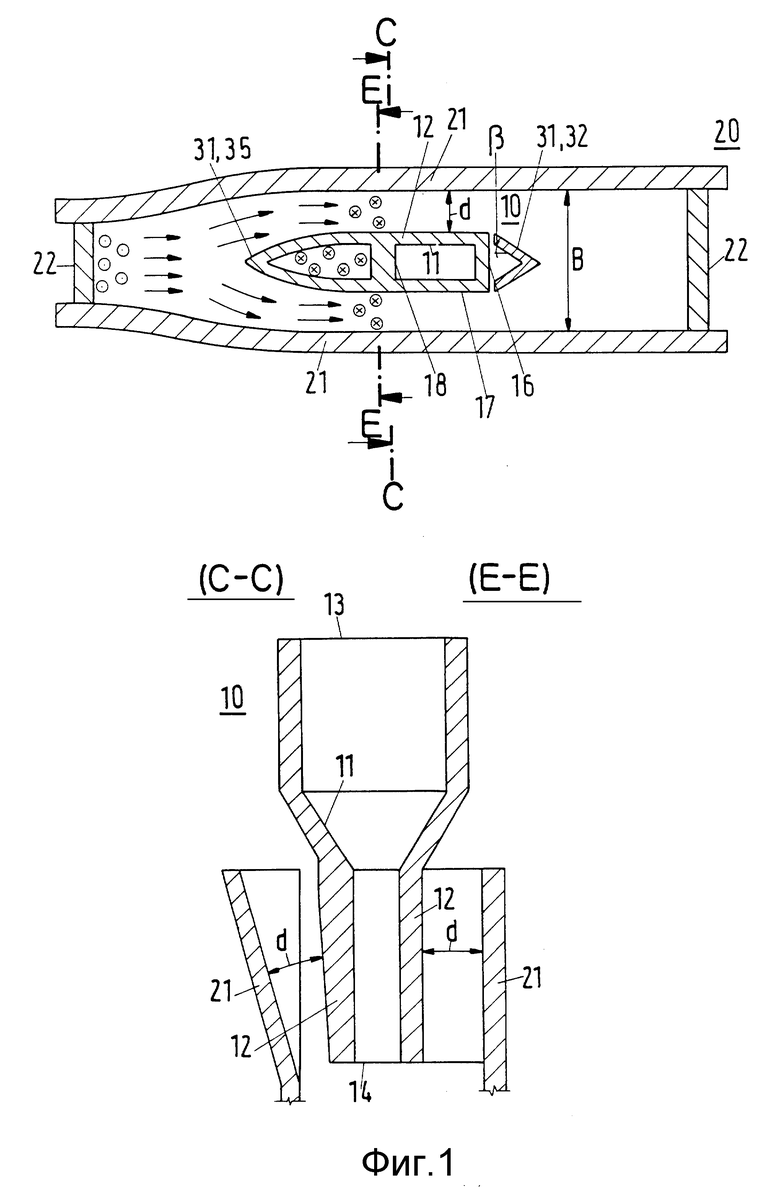

на фиг. 1 показан кристаллизатор в разрезе, в двух формах выполнения кристаллизатора и погружной литейной трубы, горизонтально и вертикально с видом на короткие стороны.

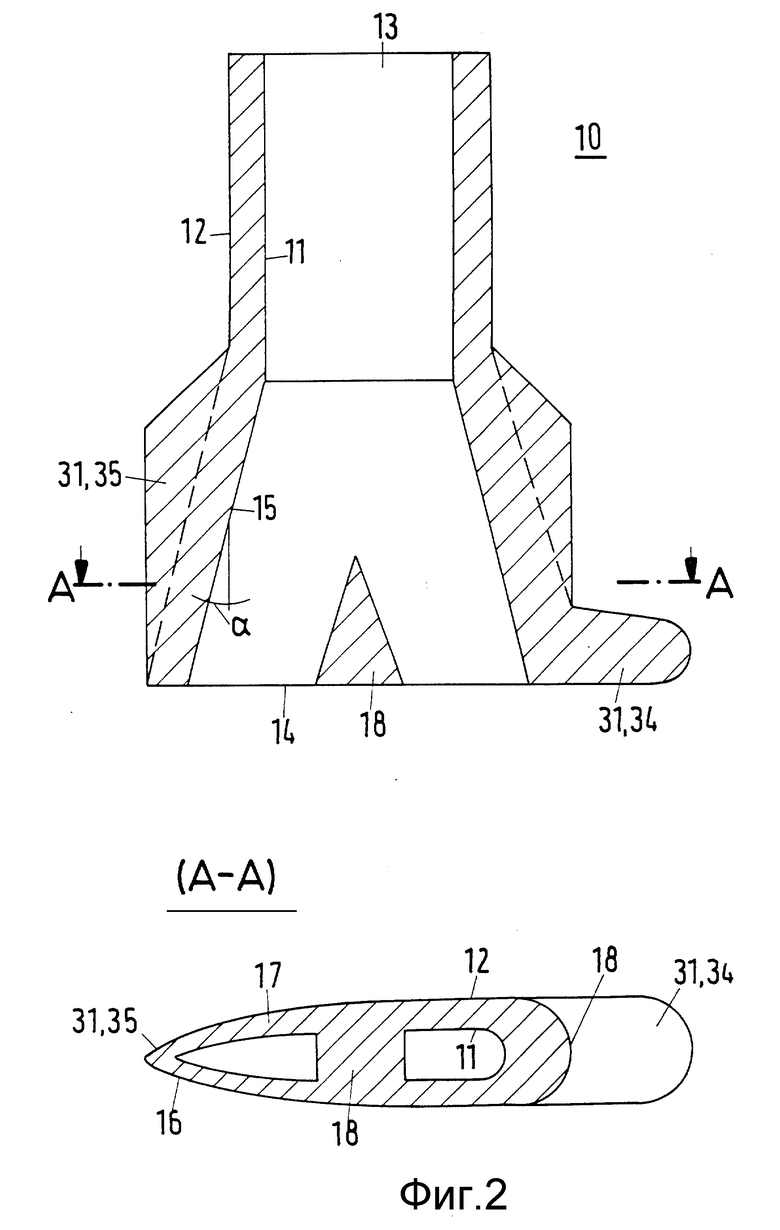

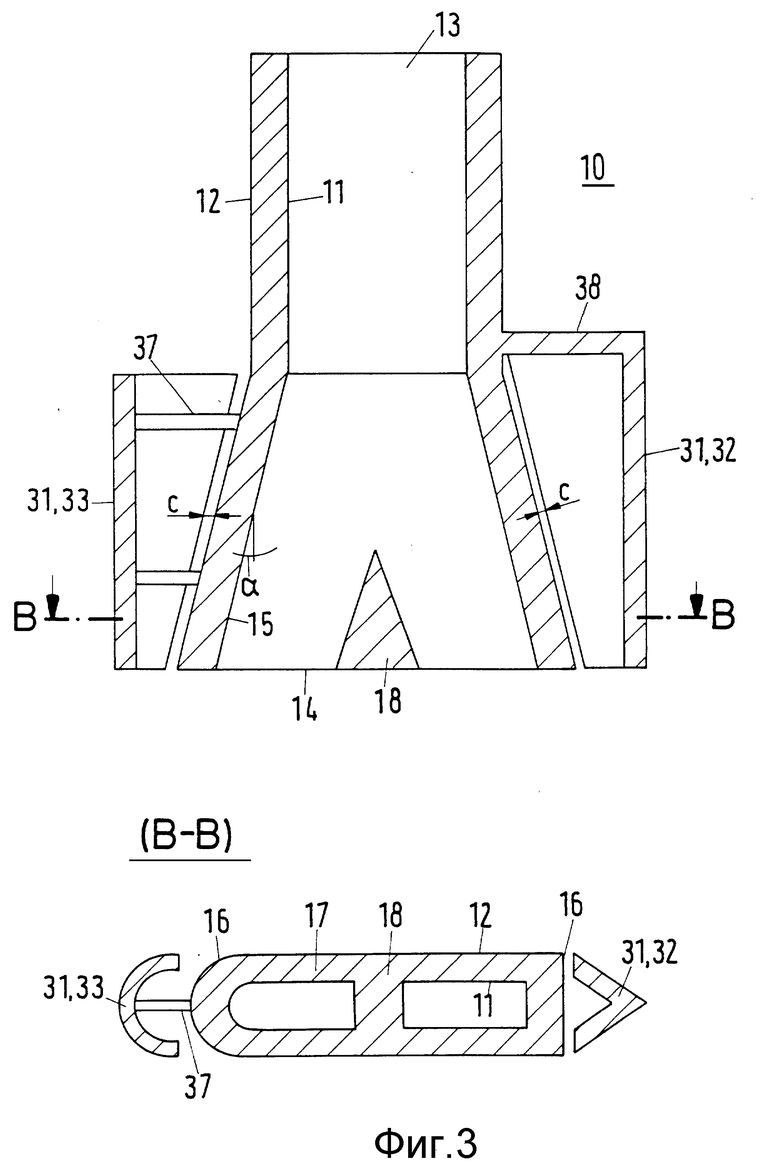

фиг. 2 и фиг. 3 - продольные разрезы и поперечные сечения в зоне устья, в различных формах выполнения.

На всех трех фигурах показана погружная литейная труба 10, внутренняя стенка которой обозначена позицией 11, а наружная стенка - позицией 12, зона со стороны литейного ковша - 13 и зона устья - 14. Зона 13 со стороны литейного ковша имеет трубчатую форму и подключена к литейному ковшу, не показанному на чертеже. Зона устья имеет преимущественно плоско сжатую форму, у которой зона 16 с короткой стороны кристаллизатора явно короче, чем зона 17 с длинной стороны кристаллизатора.

На фиг. 1 показан в разрезе кристаллизатор 20 с длинными сторонами 21 и короткими сторонами 22. В центре кристаллизатора 20 расположена погружная литейная труба 10. Погружная литейная труба 10, изображенная в правой верхней части на фиг. 1, имеет прямоугольную форму поперечного сечения. Перед зоной 16 длинных сторон кристаллизатора расположен фасонный элемент 31, выполненный в виде клина 32. При этом длинные стороны кристаллизатора проходят преимущественно параллельно. Расстояние наружной стенки 12 трубы от внутренней длинной стороны 21 кристаллизатора, имеющего максимальную ширину B, обозначено буквой d. Левая сторона погружной литейной трубы 10 в горизонтальном разрезе на фиг. 1 выполнена в форме лодки 35. Погружная литейная труба 10 имеет посередине клиновую форму участка 18 дна. В этом варианте выполнения кристаллизатор выполнен выпуклым.

В левой части схематично показано протекание потока. Жидкий материал, который поднимается в зоне короткой стороны кристаллизатора к поверхности ванны, показан здесь остриями стрелок. Отсюда поток протекает в направлении погружной литейной трубы, равномерно делится острием короткой стороны погружной литейной трубы, имеющей форму лодки. В середине продольной стороны погружной литейной трубы (показано концами стрелки) поток расплавленной стали перемещается в направлении вытягивания слитка. Нижняя часть фиг. 1 показывает кристаллизатор и погружную трубу в вертикальном разрезе, а именно разрез CC выпуклого кристаллизатора и EE - кристаллизатора с боковыми сторонами, проходящими параллельно.

В обоих случаях наружная стенка 12 трубы, независимо от выполнения внутренней стенки 11 трубы, выполнена таким образом, что при различной глубине погружения в кристаллизатор или расплав она имеет постоянное расстояние d от внутренней стенки длинной стороны 21 кристаллизатора.

На фиг. 2 и 3 показана погружная литейная труба 10 в разрезе, которая имеет в устье конусное расширение 15, в центре которого имеется клиновой элемент 18. Угол наклона составляет от 4 до 20o.

На фиг. 2 наружная стенка 12 погружной литейной трубы выполнена на погруженном в расплав участке короткой стороны погружной трубы таким образом, что горизонтальному потоку расплава стали и литейному порошку, плавающему на нем, оказывается минимальное сопротивление. При этом стенка 12 трубы заканчивается на левой стороне в виде острия корпуса, имеющего форму лодки, на правой стороне имеется выпуклость 34, форма, известная также из судоходства под названием профиль Тейлора. Оба фасонных элемента могут выполняться с постоянной толщиной стенки погружной трубы (штриховая линия).

На фиг. 3 показана погружная литейная труба 10, у которой фасонные элементы 31 выполнены в виде независимых конструктивных деталей, прикрепленных в погружной литейной трубе на левой стороне с помощью крепежных приспособлений 37 или на правой стороне с помощью крепежной перемычки 38. Погружная литейная труба 10 имеет постоянную толщину стенки. Фасонные элементы 31, выполненные в виде независимых конструктивных деталей, могут иметь любое поперечное сечение, представленное на левой стороне в виде полукруглого контура 31, а на правой стороне - в виде клина 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ТОНКИХ ПЛОСКИХ СЛИТКОВ ИЗ МЕТАЛЛА | 1996 |

|

RU2149074C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 1997 |

|

RU2153956C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2145535C1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1996 |

|

RU2146576C1 |

| ПЛАСТИНЧАТЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СТАЛИ | 1996 |

|

RU2142863C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ | 1995 |

|

RU2134178C1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2120836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121903C1 |

| УСТАНОВКА ДЛЯ ИНВЕРСИОННОЙ РАЗЛИВКИ С КРИСТАЛЛИЗАТОРОМ | 1995 |

|

RU2127167C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2153952C2 |

Использование: изобретение относится к непрерывной разливке металла, а более конкретно к конструкции погружной литейной трубы для подвода стального расплава в кристаллизатор с длинными и короткими сторонами, в частности для разливки тонких плоских заготовок. Сущность: наружная стенка погружной литейной трубы в зоне длинных сторон, обращенной к длинной стороне кристаллизатора, имеет форму, которая, независимо от глубины погружения литейной трубы в расплав, находящийся в кристаллизаторе для непрерывной разливки, имеет приблизительно постоянное расстояние (d) от длинных сторон кристаллизатора. Кроме того, наружная стенка погружной литейной трубы имеет в зонах коротких сторон фасонные элементы, оказывающие минимальное сопротивление непрерывному протеканию расплава стали и литейному порошку, плавающему на нем. Технический результат выражается в создании конструкции трубы, которая при конструктивно простом выполнении позволяет уменьшить кинетическую энергию жидкой стали в зоне между погруженным в расплав участком погружной трубы и длинными сторонами кристаллизатора и оказывать в заданных границах влияние на образование потока жидкой стали, находящейся в кристаллизаторе в зоне поверхности ванны. 11 з.п.ф-лы, 3 ил.

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

| Способ непрерывной разливки тонких слябов | 1991 |

|

SU1787670A1 |

| DE 4142447 A, 24.12.92 | |||

| DE 3811751 A, 19.10.89 | |||

| DE 3331575 A, 28.03.85 | |||

| US 5205343 A, 27.04.93 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1999-03-10—Публикация

1995-09-07—Подача