Изобретение относится к способу непрерывной разливки тонких плоских слитков из металла.

Известно, что при непрерывной разливке заготовок с профильным поперечным сечением внутренняя поверхность поперечного сечения кристаллизатора непрерывной разливки выполнена таким образом, что с помощью кристаллизатора непрерывной разливки получают заготовку с максимально близким к конечному размеру профилем. При этом, в частности, при фасонных балках с Н-образным поперечным сечением, а также и при таких фасонных балках, у которых концы поперечного сечения имеют утолщения ("dog bone" в виде собачьей кости), регулярно возникает проблема, заключающаяся в том, что концы фасонной балки, расширяющиеся и/или утолщающиеся по отношению к ширине перемычки при разливке, близкой к окончательным размерам, часто имеют трещины и напряжения и/или нежелательные кристаллические структуры. В случае профильных литых заготовок, отливаемых с размерами после разливки, не близкими к окончательным, наоборот, необходимы технически сложные и дорогие процессы прокатки для получения желаемых конечных размеров.

Из DE-A-2015033 известен кристаллизатор непрерывной разливки для литья тонких плоских слитков с профильным поперечным сечением, с охлаждаемыми стенками кристаллизатора и подводом расплава посредством по меньшей мере одного погруженного в расплав погружного стакана.

Из DE 20 34 762 A1 известен способ и устройство для изготовления тонкой ленты, в котором лента имеет утолщение, проходящее в ее продольном направлении, с еще жидкой сердцевиной. Затем это утолщение ниже кристаллизатора раскатывают нажимным роликом.

US-PS 50 82 746 раскрывает профильные литые заготовки со специальными размерами, у которых не могут быть превышены заданные параметры поперечного сечения и которые имеют заданную однородную кристаллическую структуру, для того чтобы затем с минимальными затратами на прокатку получить желаемый профиль поперечного сечения. Согласно опыту такие профильные литые заготовки могут отливаться с одним или несколькими погружными стаканами для подвода расплава. При этом выяснилось, что одно только ограничение параметров поперечного сечения и задания желаемой кристаллической структуры является недостаточным для изготовления профильных литых заготовок с размерами, близкими к окончательным, без трещин и с однородной кристаллической структурой по всему поперечному сечению. Здесь также является недостаточным, в случае профильной литой заготовки с отформованными на краях боковыми сторонами, выбрать толщину перемычки, одинаковую с боковыми сторонами, как это предложено в US-PS 50 82 746; профильные литые заготовки, изготовленные с учетом этих специальных заданных параметров, регулярно имеют именно трещины и, в частности, в зоне боковых сторон - нежелательную кристаллическую структуру перемычки, это означает, что равномерных условий разливки в каждой зоне поперечного сечения при литье с помощью погружных стаканов не так просто достичь только лишь путем соблюдения граничных значений заданных параметров поперечного сечения.

Задачей данного изобретения является создание способа непрерывной разливки тонких плоских слитков с профильным поперечным сечением, например профильных литых заготовок с Н-образным поперечным сечением и заданной толщиной перемычки, и подводом расплава с помощью по меньшей мере одного погруженного в расплав погружного стакана, при котором во время разливки возникают очень незначительные напряжения и, как следствие этого, образуется меньше трещин в оболочке литой заготовки. Кроме того, разлитые заготовки должны иметь однородную кристаллическую структуру по всему поперечному сечению.

Согласно изобретению решение этой задачи осуществляется признаками, указанными в пункте 1 формулы изобретения. С помощью отличительных признаков подпунктов 2 - 8 формулы изобретения можно далее, предпочтительным образом, осуществлять способ.

Изобретение исходит из того, что по меньшей мере на высоте регулируемого уровня зеркала расплава и по меньшей мере над частью глубины погружения погружного стакана соотношение ширины зазора STI в зоне непосредственного охвата погружного стакана зазора и SII/2 в зонах, в которых внутренние поверхности стенок кристаллизатора расположены непосредственно рядом друг с другом, и соотношение скоростей: охлаждения LTI и LII соответствующих зон стенки (1, 2) кристаллизатора отвечает условию:

[STI/(SII/2)]/[LTI/LII]>1.

При этом STI является шириной зазора, образованного наружной поверхностью соответствующего погружного стакана и внутренней поверхностью стенки кристаллизатора, расположенной непосредственно рядом, SII/2 - половина ширины зазора, образованного внутренними поверхностями, а именно в зонах, где внутренние поверхности стенок кристаллизатора находятся непосредственно рядом друг с другом, однако, в которых между внутренними поверхностями нет погружного стакана. LTI и LII являются скоростями охлаждения стенки кристаллизатора в соответствующих зонах.

С помощью кристаллизатора непрерывной разливки, с рассчитанным таким образом поперечным сечением можно равномерно расплавлять и вместе со шлаками равномерно отводить литейный порошок, находящийся на поверхности уровня зеркала расплава, также и при высоких скоростях разливки, что приводит к образованию расплавленного слоя из шлаков и литейного флюса равномерной высоты по всему поперечному сечению внутренней поверхности. Слой из шлаков и литейного порошка одинаковой высоты влияет, предпочтительным образом, во время непрерывной разливки на образование равномерного слоя из шлаков и литейного порошка между стенкой кристаллизатора и поверхностью литой заготовки. В связи с этим можно установить очень хорошее скольжение оболочки литой заготовки по всей стенке кристаллизатора и очень равномерно отводить через стенки кристаллизатора тепло расплава или литой заготовки во время разливки, причем образуется оболочка литой заготовки с очень однородной кристаллической структурой, без напряжений и трещин.

Предпочтительно, значение отношения [STI/(SII/2)]/ [LTI/LII] лежит выше общей глубины погружения погружного стакана и составляет от 1,05 до 1,30, причем принимают во внимание особое влияние стенки погружного стакана на температурные факторы в кристаллизаторе во время разливки.

При равномерном охлаждении стенок кристаллизатора можно далее упростить выбор размеров необходимого поперечного сечения кристаллизатора непрерывной разливки таким образом, что соблюдается неравенство [STI/(SII/2)]>1, предпочтительно значение [STI/(SII/2)] лежит между 1,05 и 1,30, причем снова принимают во внимание особое влияние стенки погружного выпуска на температурные факторы в кристаллизаторе во время разливки.

При расположении погружного стакана, в частности, в зоне перемычки изобретением предложено, чтобы погружной стакан имел вытянутое поперечное сечение. Благодаря этому зоны широких сторон, противолежащие погружному стакану, должны быть лишь сравнительно немного отформованы снаружи.

Кроме этого, изобретением предложено, в частности, для получения поперечного сечения с утолщенными концами (dog bone) расположить соответственно два погружных стакана в зоне узких сторон. С точки зрения конечных размеров, здесь преимуществом является то, что погружные стаканы имеют, например, в основном, треугольное поперечное сечение.

Для охлаждения стенок кристаллизатора служат охлаждающие элементы, например охлаждающие трубы, которые распределены по стенкам кристаллизатора на единицу площади таким образом, что в соответствующей зоне они образуют заданную скорость охлаждения.

Пример выполнения изобретения показан на чертеже и далее описывается более подробно.

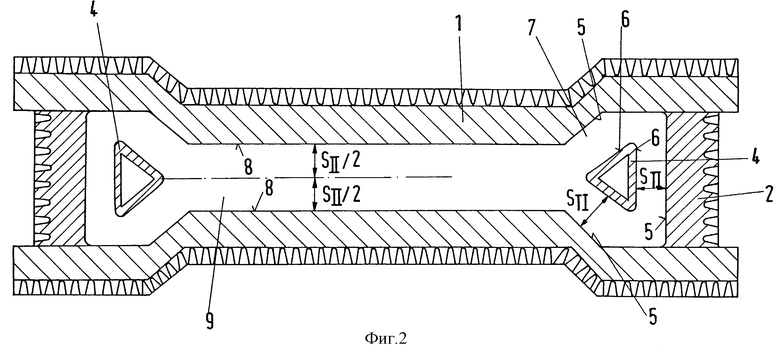

На фиг. 1 показано поперечное сечение кристаллизатора непрерывной разливки при работе с центральным погружным стаканом,

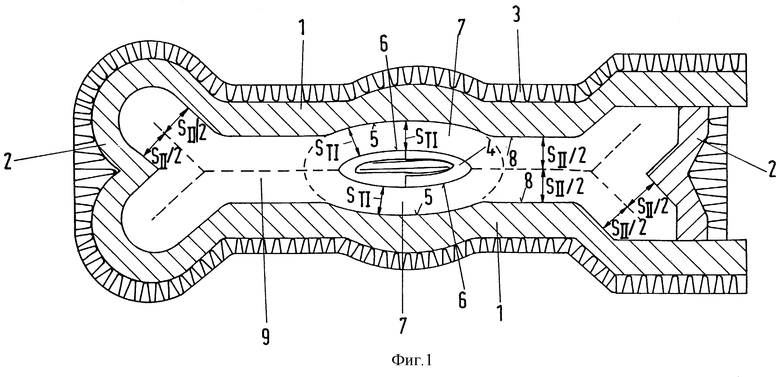

фиг. 2 - поперечное сечение кристаллизатора непрерывной разливки при работе с двумя погружными стаканами, расположенными на узких сторонах, с соответственно треугольным поперечным сечением.

На фиг. 1 показано поперечное сечение кристаллизатора непрерывной разливки с внутренней поверхностью поперечного сечения на высоте регулируемого при работе уровня зеркала расплава для литья заготовок. Стенки 1,1 по широким сторонам кристаллизатора и стенки 2,2 по узким сторонам кристаллизатора, расположенные соответственно противолежащими друг другу (1-1, 2-2) с образованием разливочной полости, выполнены, предпочтительно, из меди и снабжены охлаждающими трубами 3 для отвода тепла. При этом охлаждающие трубы 3 предназначены для равномерного отвода тепла через стенки 1,2 кристаллизатора, а на единицу площади предусмотрено соответствующее количество охлаждающих труб в стенке 1, 2 кристаллизатора. При работе кристаллизатора, показанного на фиг. 1, для подвода расплава в его центре расположен погруженный в расплав погружной стакан 4 с предпочтительно профильным поперечным сечением.

На фиг. 1 можно видеть, что в зоне, окружающей погружной стакан 4, стенки 1,1 по широким сторонам кристаллизатора являются соответственно выпуклыми снаружи, а именно так, что зазор 7, образованный стенками 1,1 по широким сторонам кристаллизатора и погружным стаканом 4, имеет, в основном, постоянную ширину STI по всей глубине погружения. В примере выполнения, показанном на фиг. 1, это достигается за счет того, что наружные поверхности 6 погружного стакана 4 имеют контур, аналогичный непосредственно противолежащим внутренним поверхностям 5 стенок 1 по широким сторонам кристаллизатора. Из-за вытянутой формы погружного стакана 4 зоны широких сторон 1, противолежащие погружному стакану 4, должны быть относительно немного отформованы снаружи.

В остальных зонах, слева и справа от погружного стакана 4, непосредственно противолежащие внутренние поверхности 8 стенок 1 по широким сторонам кристаллизатора, но без расположенного между ними погружного стакана образуют зазор 9, половина ширины которого SII/2 максимально приближена к значению STI, то есть ширина зазора непосредственно противолежащих внутренних поверхностей 8 максимум в два раза больше, чем ширина STI зазора 7.

Другой вариант кристаллизатора непрерывной разливки с площадью внутреннего поперечного сечения, определенной согласно изобретению, показан на фиг. 2. При этом кристаллизатор непрерывной разливки, показанный на фиг. 2, имеет в зоне стенок 2, по узким сторонам кристаллизатора, увеличение внутренней полости кристаллизатора, в котором расположен соответствующий погружной стакан 4 (поперечное сечение с утолщенными концами, в том числе и выполнение в виде собачьей кости является известным). При этом наружное поперечное сечение погружного стакана 4 может быть практически любой формы; в примере выполнения согласно фиг. 2 погружной стакан 4 имеет, в основном, треугольное наружное поперечное сечение. При этом снова в зоне погружного стакана 4 зазор 7, образованный наружной поверхностью 6 погружного стакана 4 и непосредственно противолежащей внутренней поверхностью 5 стенки кристаллизатора, имеет такие параметры, что ширина STI зазора является, в основном, постоянной.

В центральной зоне кристаллизатора непрерывной разливки, в которой внутренние поверхности стенок по широкой стороне кристаллизатора, образуя зазор 9, находятся непосредственно друг напротив друга, половина ширины STI/2 зазора 9 немного меньше STI, зазор 9 сам по себе, таким образом, максимум в два раза больше, чем ширина STI зазора 7 в зоне концов профиля.

Из-за, в основном, постоянной ширины зазора в примерах выполнения полагается, что в наименьших зонах, то есть, например, на углах треугольного поперечного сечения погружного стакана 4, могут возникать отклонения от необходимой постоянной ширины зазора; поэтому постоянная ширина зазора в этих зонах должна соблюдаться только приблизительно, но ее величина не должна превышать двойного значения. Точнее, боковые стороны могут немного выступать наружу, как это видно в левой половине фиг. 1.

Само собой разумеется, ширина зазора в обоих примерах выполнения может быть уменьшена или увеличена, если в зоне зазора 7 скорость охлаждения стенки 1 по широким сторонам кристаллизатора в соответствующих зонах является меньшей или большей. Решающим является то, что соотношение ширины зазора (STI или SII/2) и скорости охлаждения (LTI или LII) соответствующей зоны стенки 1 кристаллизатора является постоянным в каждом положении кристаллизатора непрерывной разливки и составляет, предпочтительно, от 1,05 до 1,30. В примерах выполнения это значение составляет около 1,05.

При работе кристаллизатора непрерывной разливки согласно фиг. 1 или 2 через погружной стакан 4 или стаканы в кристаллизатор постоянно загружают расплав и разлитую профильную литую заготовку отводят с постоянной скоростью. Во время разливки с постоянной скоростью отвода постоянно подводят столько расплава, сколько отводят на выходе из кристаллизатора, причем высота регулируемого уровня зеркала расплава является постоянной при постоянном обновлении имеющегося в этой зоне расплава, который дополнительно влияет на расплавление подводимого и находящегося на поверхности уровня зеркала расплава литейного порошка. При этом, в основном, постоянная ширина зазора в примерах выполнения согласно фиг. 1 и 2 обеспечивает равномерно направленный наружу поток тепла во всех зонах поперечного сечения кристаллизатора непрерывной разливки таким образом, что в зоне уровня разливки достигается равномерное расплавление литейного порошка, то есть на единице площади поверхности уровня зеркала расплава в единицу времени расплавляется постоянно одинаковое количество литейного порошка. Дополнительно, при постоянной скорости отвода отлитой профильной заготовки образующийся слой из шлаков и литейного порошка в зоне уровня зеркала расплава на основе формы внутреннего поперечного сечения согласно изобретению остается на одинаковой высоте при каждом положении поверхности внутреннего поперечного сечения. С этим связана, в любом случае, постоянно возникающая пленка из литейного порошка постоянной толщины между стенкой 1, 2 кристаллизатора и расплавом или оболочкой литой заготовки во всех положениях поверхности литой заготовки.

Благодаря специальному выбору параметров кристаллизатора и пленки из шлаков и литейного порошка постоянной толщины, возникающей во время разливки, от расплава стали в зоне стенок кристаллизатора непрерывно отводится количество тепла, пропорциональное площади стенки, и расплав равномерно охлаждается с образованием оболочки профильной литой заготовки. Количественное влияние пленки из шлака и литейного порошка получается независимо от его удельной теплопроводности и толщины получающейся пленки; постоянная толщина на стенке 1, 2 кристаллизатора при заданной разнице температур влияет на постоянное температурное сопротивление при отводе количества тепла от расплава через стенки 1, 2 кристаллизатора. Общее тепловое сопротивление складывается из суммы отдельных частичных тепловых сопротивлений, в которую, соответственно со своим обратным значением, входят теплопроводности расположенных друг под другом слоев (стенка кристаллизатора - шлак/литейный порошок - оболочка литой заготовки - расплав - стенка погружного стакана). Удельная теплопроводность пленки из шлака и литейного порошка равна, приблизительно, 1 Вт/Км, и тем самым является определяющей для отвода тепла и для охлаждения литой заготовки, как показали экспериментальные исследования. С помощью изобретения посредством постоянной толщины получающейся пленки из шлака и литейного порошка обеспечивается равномерность подвода тепла в кристаллизатор по всей длине кристаллизатора в горизонтальном направлении. Разница температур в граничной зоне: оболочка литой заготовки/стенка кристаллизатора сильно уменьшается таким образом, что исключается опасность образования трещин. Вследствие этого получается очень равномерная смазка стенки кристаллизатора разливки, кроме того, снижается износ, что значительно увеличивает срок службы.

Изобретение относится к непрерывной разливке тонких слитков с профильным поперечным сечением. Металл подводят в расплав через по меньшей мере один погружной стакан. Стакан погружают в расплав с образованием зазоров между наружной поверхностью погружного стакана и внутренней поверхностью, расположенной непосредственно рядом стенки (STI). На высоте регулируемого уровня зеркала расплава, по меньшей мере над частью погружного стакана, поддерживают следующее соотношение между шириной зазора и скоростями охлаждения стенок кристаллизатора в месте образования зазоров [STI/(SII/2)]/[LTI/LII] >1, где STI - ширина, зазора, образованного внутренними поверхностями стенок кристаллизатора, LTI и LII - скорости охлаждения зон стенок кристаллизатора, образующих соответствующий зазор или участок зазора. Изобретение позволяет уменьшить количество трещин в оболочке литой заготовки, получать однородную кристаллическую структуру по всему поперечному сечению заготовки. 7 з.п.ф-лы, 2 ил.

[STI/(SII/2)] / [LTI/LII] > 1,

где STI - ширина зазора, образованного в зоне непосредственного действия погружного стакана между наружной поверхностью погружного стакана и внутренней поверхностью расположенной непосредственно рядом стенки кристаллизатора;

SII/2 - половина ширины зазора, образованного внутренними поверхностями стенок кристаллизатора в зонах, где они находятся непосредственно рядом друг с другом;

LTI и LII - скорости охлаждения зон стенок кристаллизатора, образующих соответствующий зазор или участок зазора.

[STI/(SII/2)] / [LTI/LII] = 1,05 - 1,30.

[STI/(SII/2)] > 1.

[STI/(SII/2)] = 1,05 - 1,30.

| US 5082746 A, 21.01.1992 | |||

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| Кристаллизатор машины непрерывного литья заготовок | 1982 |

|

SU1091988A1 |

| Групповая сырная форма | 1989 |

|

SU1655392A1 |

| US 5027884 A, 02.07.1991 | |||

| JP 010833449 A, 29.03.1989. | |||

Авторы

Даты

2000-05-20—Публикация

1996-12-03—Подача