Изобретение касается технологии изготовления покрышек пневматических шин. Говоря более конкретно, это изобретение относится к размещению и укладке кордных нитей в процессе создания подкрепляющей конструкции покрышки пневматической шины, например в процессе создания ее силового каркаса.

В этой области техники уже известны многочисленные способы и специальные станки для их практической реализации, которые дают возможность интегрировать процесс изготовления силового каркаса покрышки пневматической шины в технологический процесс сборки самой этой покрышки. Это означает, что вместо того, чтобы прибегать к использованию полуфабрикатов или заготовок упомянутого выше силового каркаса, таких, например, как полотна или куски слоев этого силового каркаса, осуществляется изготовление одного или нескольких сразу подкрепляющих элементов такого силового каркаса прямо по месту, в процессе изготовления и сборки самой покрышки, причем упомянутые выше элементы силового каркаса изготавливаются из одной длинной и непрерывной нити корда, размещаемой на одной катушке. Известно, например, техническое решение подобного рода, описанное в американском патенте US 4795523. Однако, несмотря на то, что упомянутое техническое решение представляет собой значительный технологический прогресс по сравнению с традиционно используемыми технологиями шинного производства, которые обращаются к использованию предварительно заготовленных полотен корда силового каркаса покрышки, оно обладает и существенным недостатком, который состоит в том, что станок, специально разработанный для практической реализации предложенного способа, может быть применен только для изготовления покрышек, всегда имеющих одно и то же количество кордной нити в изготавливаемой таким образом подкрепляющей конструкции, например, всегда одно и то же число радиальных дуг или полукружий в силовом каркасе покрышки радиального типа.

На сегодняшний день известно также другое техническое решение, описанное в американском патенте US 4952259. Это технологическое предложение, которое основано на пробрасывании кордной нити наподобие удара ременным бичом, позволяет оплетать текущие углы располагающихся непосредственно под беговой дорожкой протектора полотен каркаса. Оно позволяет также создавать силовые элементы каркаса покрышки, в которых кордная нить без разрыва проходит от одного борта покрышки к другому. Однако упомянутое техническое решение позволяет лишь с большими трудностями достигать малых углов, которые в ряде случаев имеют место в некоторых силовых элементах вершины покрышки или брекера. Напомним, что эти углы измеряются по отношению к опорной системе координат, определяемой плоскостью, перпендикулярной оси вращения шины, по твердо установленным правилам, не вызывающим разногласий.

Цель настоящего изобретения состоит в том, чтобы предложить такой способ изготовления силового каркаса покрышки пневматической шины, который позволяет реализовать из одной длинной и непрерывной кордной нити все силовые элементы каркаса, а также большую часть силовых элементов вершины покрышки или брекера, то есть тех силовых элементов, которые располагаются непосредственно под беговой дорожкой протектора и где угол, который образуют кордные нити этих силовых элементов с плоскостью, перпендикулярной оси вращения шины, существенно отличается от нуля градусов.

Другая цель данного изобретения состоит в том, чтобы предложить способ, который позволяет изготовить силовой элемент покрышки пневматической шины из любого числа кордных нитей, какое только может потребоваться для реализации этого силового элемента.

Еще одна цель настоящего изобретения состоит в том, чтобы специальный станок, который должен практически осуществлять предложенный способ изготовления силовых элементов каркаса покрышки, был механически предельно простым и легким по весу и чтобы этот станок требовал выполнения минимального объема по возможности простых и малотрудоемких регулировочных операций для перенастройки его на любые возможные варианты силовых каркасов для всей номенклатуры выпускаемых покрышек пневматических шин, обеспечивая при этом возможно более широкий диапазон этой номенклатуры.

В соответствии с предлагаемым изобретением способ изготовления каучуковой покрышки пневматической шины, состоящий в наложении на специальное основание, поверхность которого имеет форму, в точности совпадающую с формой внутренней поверхности упомянутой выше покрышки, различных компонентов на предназначенные для них места, определяемые "архитектурой" данной покрышки, причем кордная нить силового каркаса, накладываемая на упомянутое выше специальное основание, удерживается на нем при помощи адгезии или приклеивания. Предлагаемый способ отличается тем, что кордная нить силового каркаса покрышки укладывается на основание с помощью специального направляющего органа или водителя нити, перемещающегося в пространстве, располагающемся непосредственно над трассой, которую данная кордная нить займет на поверхности упомянутого основания после того, как она будет к нему прижата. При этом упомянутый выше направляющий орган водит или направляет кордную нить со скольжением по ней. Предлагаемый способ отличается также тем, что этот упомянутый выше направляющий орган или водитель кордной нити приводится в движение, позволяющее обматывать этой кордной нитью упомянутое выше специальное основание, переводя нить с одной стороны основания на другую, а затем и обратно, и продолжает это движение от одного витка к другому совместно с относительным круговым движением основания и направляющего органа, обеспечивающим их относительное смещение за один цикл намотки на величину, соответствующую шагу укладки кордной нити на поверхность основания, таким образом, чтобы нить образовывала на этой поверхности примыкающие друг к другу дуги.

Итак, основной цикл практической реализации способа в соответствии с предлагаемым изобретением содержит следующие этапы:

- укладка кордной нити на основание в некоторой отправной точке, соответствующей краю дуги или витка, и приклеивание ее в этом месте к упомянутому выше основанию;

- перемещение упомянутого выше направляющего органа или водителя кордной нити, скользящего вдоль этой нити, над поверхностью основания по дугообразной траектории от упомянутой выше отправной точки до некоторой конечной точки, соответствующей другому краю той же самой дуги;

- прижатие и приклеивание кордной нити к основанию в упомянутой выше конечной точке дуги.

Этот цикл операций повторяется попеременно слева направо и справа налево в пространстве над поверхностью основания. При этом упомянутое основание смещается по отношению к направляющему органу на расстояние, соответствующее шагу укладки кордной нити в данный элемент силового каркаса покрышки, между двумя взаимно противоположными перемещениями упомянутого выше направляющего органа.

В своем мгновенном движении в каждый данный момент времени направляющий орган располагается в плоскости, проходящей через трассу, которую займет кордная нить, когда она будет уложена на основание. Для того, чтобы уложить дугу из кордной нити, которая будет определять плоскость на поверхности предполагаемого неподвижным основания, упомянутый выше направляющий орган и вектор скорости его движения постоянно должны находиться в этой плоскости. Это обстоятельство и определяет принцип укладки кордной нити в соответствии с предлагаемым изобретением. Для того, чтобы учесть движение основания в процессе укладки кордной нити или для того, чтобы уложить дугу, которая не вписывается в плоскость, здесь можно иметь небольшие отклонения от этой теоретической плоскости, как это будет показано в продолжении настоящего описания изобретения.

Общее движение направляющего органа представляет собой попеременное возвратно-поступательное движение. В предпочтительном варианте практической реализации предлагаемого способа при каждом изменении направления движения упомянутого выше направляющего органа кордная нить удерживается в контакте с основанием путем прижатия ее к нему с помощью специального прижимного органа.

В данном описании под выражением "изготовление покрышки пневматической камеры" понимается как полное, так и частичное изготовление силового каркаса покрышки, если по меньшей мере один силовой элемент этого каркаса изготавливается в соответствии со способом, предложенным в данном изобретении. Само собой разумеется, что используемый в описании предлагаемого изобретение термин "нить" должен пониматься в самом общем смысле и охватывать такие понятия, как моноволокно, мультиволокно, различные соединения волокон или собственно нити, такие, например, как кордная нить или крученая нить, независимо от того, из какого материала они сделаны.

В данном описании термин "дуга" используется для обозначения участка или отрезка нити, проходящего от одной особой точки до другой в силовой арматуре покрышки. Совокупность этих дуг из кордной нити, располагающихся по всей окружности покрышки, образует собственно силовой каркас этой покрышки. В определенном здесь смысле дуга может составлять часть силового каркаса или часть подкрепляющего элемента верхней части протектора, или часть любого другого силового элемента каркаса или просто силового элемента любого типа. Эти дуги могут быть индивидуализированы путем обрезки нити в процессе ее укладки или же они все могут быть связаны между собой в окончательном силовом каркасе покрышки или какого-либо ее элемента.

Существенным является то обстоятельство, что предлагаемое изобретение трактует изготовление силового каркаса покрышки из одной длинной и непрерывной нити, снимаемой, например, с одной бобины. И неважно, что реально изготавливаемый силовой элемент, чтобы быть полным, может состоять из нескольких последовательных проходов с разрезанием нити между проходами или без ее разрезания.

И наконец, когда в данном описании определяется положение, сторона или направление, для чего используются выражения "радиально", "в осевом направлении", "по окружности", или когда говорится о радиусе, за ориентир или репер принимается сердечник или специальное основание, на котором изготавливается покрышка пневматической шины, или же сама эта покрышка, что собственно одно и то же. Осью или точкой отсчета является здесь ось вращения сердечника или основания и его средняя точка, соответствующая центру тяжести.

Способ в соответствии с предлагаемым изобретением обладает и другим преимуществом: он позволяет без особенных затруднений создать силовой элемент, например силовой каркас покрышки, в котором шаг укладки нити будет переменным. Под выражением "шаг укладки" здесь понимается расстояние, представляющее собой сумму промежутка между двумя соседними нитями и диаметра данной нити. Хорошо известно, что для силового каркаса покрышки промежуток между нитями изменяется в зависимости от радиуса, на котором происходит измерение этого промежутка. В данном случае речь идет не об этом естественном изменении, но о действительно изменяемом шаге на данном радиусе. Для осуществления такого изменения достаточно без изменения ритма работы направляющих нить органов изменять в соответствии с любым требуемым в данном случае законом скорость вращения сердечника или основания. В ходе одного оборота скорость этого основания описывается синусоидальным законом так, что изменение шага является синусоидальным. Таким образом получают покрышку, нити силового каркаса который, например, для радиального каркаса, располагаются с шагом, представляющим контролируемое изменение для заданного радиального положения.

Данное изобретение предлагает также специальный станок, который позволяет практически реализовать предложенный способ изготовления силового каркаса покрышки пневматической шины. Поскольку нить подается специальным питателем, содержащим, например, одну бобину с нитью и орган контроля за натяжением снимаемой с бобины нити, станок для изготовления силового каркаса из единой длинной и непрерывной нити взаимодействует с основанием (жесткий сердечник или армированная мембрана), на котором изготавливается покрышка пневматической шины.

Предлагаемый станок отличается тем, что он содержит

- направляющий орган со скольжением, в котором нить может свободно скользить;

- средства перемещения упомянутого выше направляющего органа по траектории его возвратно-поступательного движения;

- прижимные устройства, располагающиеся по меньшей мере на каждом конце упомянутой выше траектории возвратно-поступательного движения направляющего органа и предназначенные для прижатия нити к основанию.

Вся совокупность составных частей предлагаемого станка собрана таким образом, что когда нить прижимается и приклеивается к основанию благодаря срабатыванию соответствующего прижимного устройства, последующее перемещение упомянутого выше направляющего органа продлевает траекторию нити между упомянутым выше прижимным устройством и питателем нити, проводя эту нить над трассой, которую она займет на основании после укладки. Укладка нити на основание происходит постепенно позади направляющего органа не позднее того, как вступит в действие другое прижимное устройство, которое само осуществляет свою функцию прижатия нити к основанию до того, как начнется обратное движение направляющего органа вдоль траектории его возвратно-поступательного движения.

Средство перемещения направляющего органа может быть образовано, например, гибким замкнутым ремнем, смонтированным в направляющем контуре (путь, представляющий собой замкнутую траекторию, по которой осуществляется движение направляющего органа), имеющем в целом вид дуги, охватывающей упомянутое выше основание. Этот контур позволяет практически реализовать возвратно-поступательное движение, предусмотренное способом в соответствии с предлагаемым изобретением, в особенно выгодном варианте, поскольку здесь отсутствует переменное движение: тангенциальная скорость упомянутого выше направляющего органа вдоль направляющего контура может быть постоянной.

Станок в соответствии с предлагаемым изобретением содержит специальное устройство формирования и регулировки положения упомянутого выше направляющего контура относительно используемого в данном случае основания, которое вводится внутрь этого контура между ветвями образуемой им дуги.

Упомянутый выше направляющий орган может быть образован, например, поворотным ушком, закрепленным на упомянутом выше гибком ремне. В это ушко продевается кордная нить, из которой формируется силовой каркас покрышки. Ось вращения этого ушка перпендикулярна направляющему контуру и радиусу, проходящему через это ушко. На каждом конце упомянутой выше дуги, образуемой направляющим контуром, устанавливается прижимное устройство. Такая конструкция станка позволяет закреплять нить на каждом конце дуги и прижимать ее к основанию на всем протяжении этой дуги.

И наконец, предлагаемый станок содержит средства, позволяющие привести в движение гибкий ремень или ленту направляющего контура и привести во вращательное движение сердечник или основание, на котором формируется силовой каркас покрышки, со скоростью, являющейся функцией времени полного оборота упомянутого выше ушка направляющего органа по направляющему контуру и функцией требуемого шага укладки кордной нити в структуру силового каркаса покрышки.

Здесь важно понять, что движение упомянутого выше основания не является необходимым параметром для практической реализации способа в соответствии с предлагаемым изобретением. Просто движение этого основания необходимо для того, чтобы следующие друг за другом дуги кордной нити, накладываемые на основание, располагались рядом друг с другом и соприкасались. Таким образом, амплитуда этого движения представляет собой функцию толщины используемой в данном случае кордной нити и необходимого промежутка между двумя соседними дугами из этой кордной нити.

Описываемая ниже конструкция станка в соответствии с предлагаемым изобретением разработана специально для изготовления силового каркаса покрышки пневматической шины. Таким образом, дуга, которую описывает кордная нить, должна проходить от одного борта покрышки до другого. Такая дуга имеет форму буквы C. Если станок подобного типа разрабатывается специально для изготовления подкрепляющих элементов вершины покрышки, располагающихся непосредственно под беговой дорожкой протектора, то упомянутая выше дуга должна будет проходить от одной боковины покрышки до другой. Такая дуга будет иметь форму, похожую на круглую скобку. Само собой разумеется, что можно спроектировать и такой станок в соответствии с предлагаемым изобретением, который будет пригоден как для изготовления всего силового каркаса покрышки, так и для изготовления силовых элементов ее вершины. Об этом будет более подробно сказано в приведенном ниже описании изобретения и примера его практической реализации.

Направляющий контур станка в соответствии с предлагаемым изобретением искривлен таким образом, что он напоминает по форме букву C, как бы вложенную в букву Ω. Начав движение из некоторой исходной точки по C-образной кривой и дойдя до ее конечной точки, необходимо затем перейти на Ω -образную кривую для того, чтобы замкнуть описываемую направляющим контуром в пространстве фигуру, поскольку здесь в качестве направляющего контура используется так называемое "бесконечное" гибкое приводное средство. В приведенном ниже описании указано, что в рассматриваемом примере практической реализации станка в соответствии с предлагаемым изобретением в качестве такого гибкого бесконечного приводного средства использована роликовая цепь. Однако в этой роли могут выступать и другие эквивалентные по своим функциональным возможностям средства, такие, например, как соединенный в кольцо гибкий приводной ремень или трос, приводимые в движение без проскальзывания. Упомянутый выше направляющий контур в предпочтительном варианте практической реализации станка в соответствии с предлагаемым изобретением располагается в одной плоскости.

Преимущество описанного выше расположения состоит в том, что оно позволяет охватить основание в требуемом диапазоне, то есть позволяет последовательно достигать двух противоположных точек этого основания, каждая из которых находится в зоне, соответствующей одному из бортов изготавливаемой покрышки, высвобождая при этом в центре направляющего контура максимум пространства для того, чтобы иметь возможность точно вставить в это пространство упомянутое выше основание. Станок, спроектированный в соответствии с этим принципом, оказывается способным укладывать на основание кордные нити, проходящие от одной боковины покрышки до другой, для формирования усилительного элемента под беговой дорожкой протектора даже в том случае, когда речь идет о широкой покрышке (для которой характерна малая величина отношения H-B, о чем еще будет сказано ниже) и малой величине угла укладки нити, что ведет к большой величине окружного промежутка между точкой, расположенной на одной боковине покрышки, и точкой, расположенной на другой боковине.

Регулировка положения упомянутого выше направляющего контура по отношению к основанию позволяет точно определить трассу укладки нити на это основание. В приведенном ниже описании речь идет о радиальной плоскости изготавливаемой покрышки, в которой располагается упомянутая выше трасса укладываемой кордной нити, поскольку в приведенном примере практической реализации предлагаемого изобретения описывается изготовление силового каркаса для радиальной покрышки, хотя, разумеется, это обстоятельство не является ни в коей мере ограничительным.

В соответствии с предложенным способом упомянутый выше направляющий орган, то есть ушко в описанном ниже примере практической реализации станка в соответствии с предлагаемым изобретением, "облетает" основание, двигаясь довольно близко к требуемой трассе кордной нити в создаваемом силовом каркасе покрышки. При этом достаточно, чтобы кордная нить была приклеена к основанию в любой исходной точке на этой требуемой трассе. Последующее движение упомянутого выше ушка вдоль направляющего контура от исходной точки заставляет это ушко скрыться за основанием по отношению к этой исходной точке вследствие кривизны направляющего контура, то есть как бы уйти за горизонт. Как только это происходит, нить по необходимости укладывается на основание, поскольку она уже оказывается не в состоянии соединять исходную точку, где эта нить приклеена к основанию, с ушком направляющего органа, по прямой линии. Конструкция станка выполнена таким образом, что возвратно-поступательное движение направляющего органа связывает между собой наиболее удаленные друг от друга точки нити в изготавливаемом в данном случае силовом элементе покрышки: от одного борта покрышки до другого, если речь идет об изготовлении полного силового каркаса, и от одной боковины до другой, если речь идет об изготовлении силового элемента вершины покрышки или брокера.

Когда в настоящем описании указывается, что кордная нить укладывается на основание, это означает, что она укладывается на поверхность основания, предварительно покрытую по меньшей мере одним слоем каучука в месте укладки этой нити для того, чтобы эта нить приклеивалась к поверхности основания. Очевидно, однако, что это обстоятельство не исключает возможности предварительного размещения на поверхности этого основания других компонентов, как имеющих каучуковую природу, так и компонентов другой природы, а также других кордных нитей в соответствии с принятой "архитектурой" изготавливаемой в данном случае покрышки. Специалист в области шинного производства знает, что для изготовления покрышки пневматической шины на основании необходимо сформировать пакет из всех необходимых компонентов, начиная с компонента, располагающегося ближе всего к упомянутому выше основанию. Обычно первым из этих компонентов, считая от основания, является слой герметизирующей резины, препятствующей выходу воздуха, находящегося под давлением в пневматической шине. По отношению к предлагаемому изобретению единственным существенным условием является то, чтобы на поверхности основания или по меньшей мере на концах трасс, по которым последовательно укладываются кордные нити, или в непосредственно прилегающих к ним местах, был нанесен материал, к которому эта нить могла бы быть достаточно прочно приклеена.

Приведенное ниже описание дает возможность подробно разъяснить все основные аспекты предлагаемого изобретения, опираясь при этом на приведенные чертежи, среди которых

- фиг.1, на которой представлен вид во фронтальной проекции на станок в соответствии с предлагаемым изобретением;

- фиг. 2, на которой представлен вид справа на станок в соответствии с предлагаемым изобретением, показанный на фиг.1;

- фиг.3, на которой представлена эскизная схема в проекции на радиальную плоскость вида, который принимает кордная нить в следующие друг за другом моменты процесса ее укладки на основание способом в соответствии с предлагаемым изобретением;

- фиг.4, на которой представлен общий вид основных элементов устройства укладки кордной нити;

- фиг.5, на которой в увеличенном виде представлена правая часть изображения, показанного на фиг.4;

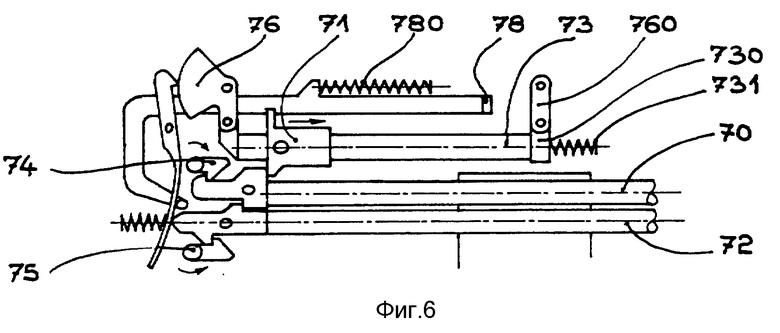

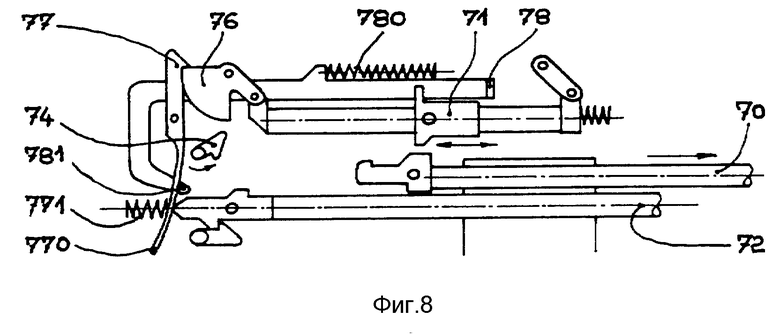

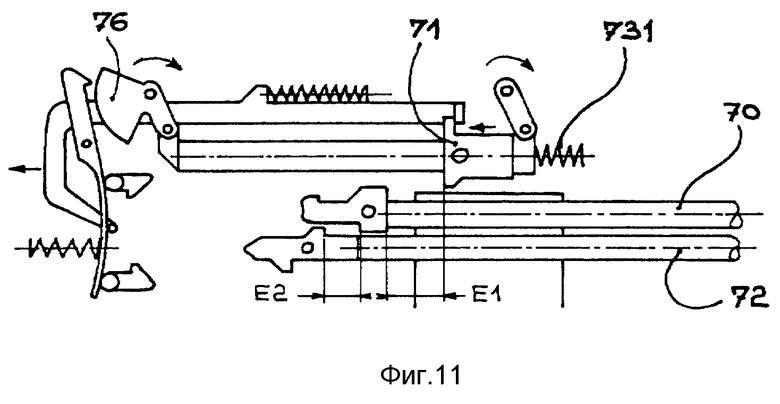

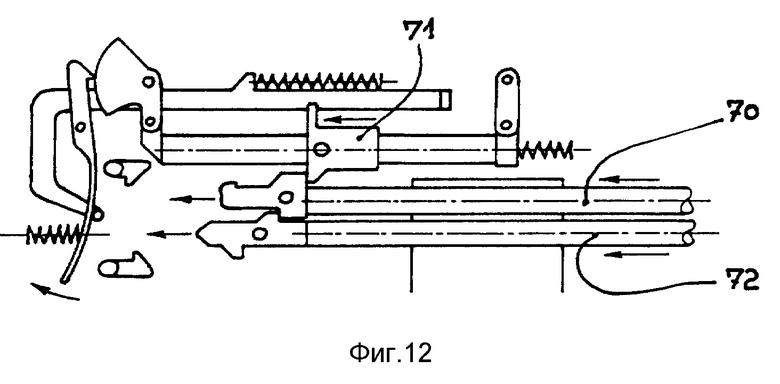

- фиг. с 6 по 13, на которых представлены последовательные стадии процесса функционирования прижимных устройств, используемых в конструкции станка в соответствии с предлагаемым изобретением;

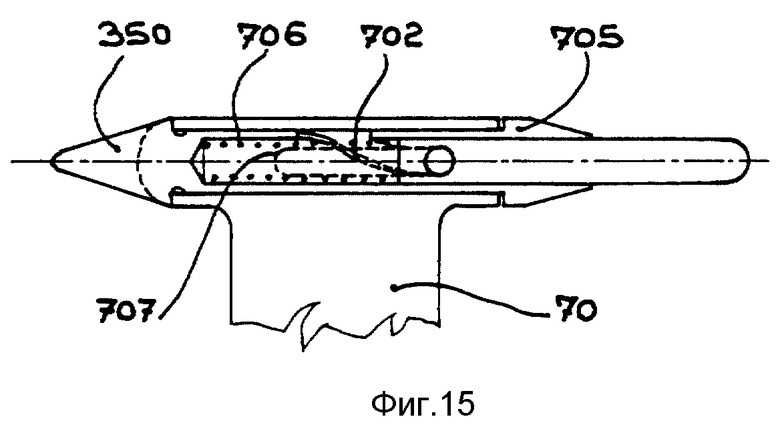

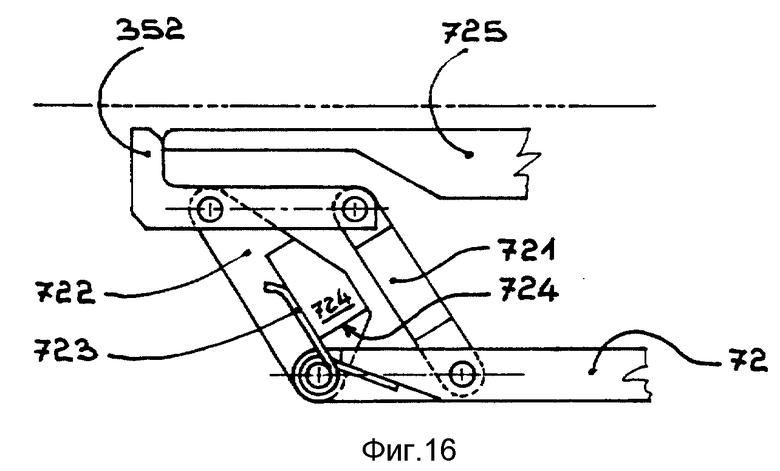

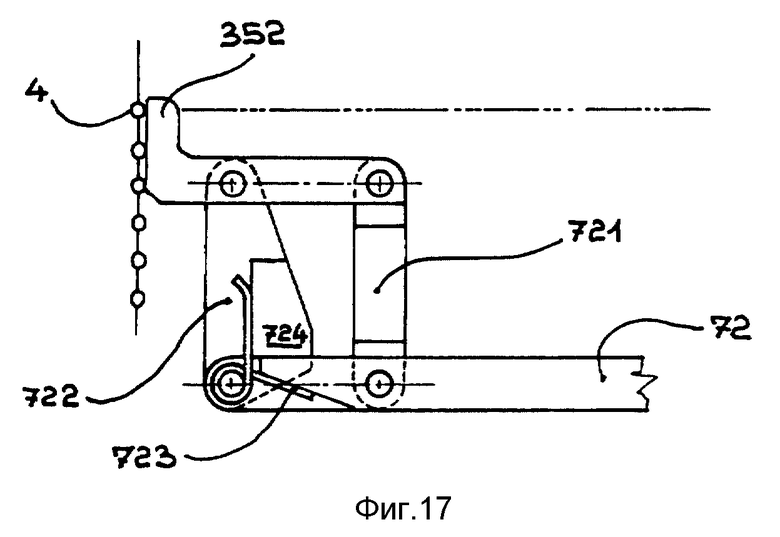

- фиг. с 14 по 17, на которых показаны составные элементы прижимных устройств в следующие друг за другом моменты функционирования этих устройств в составе станка в соответствии с предлагаемым изобретением;

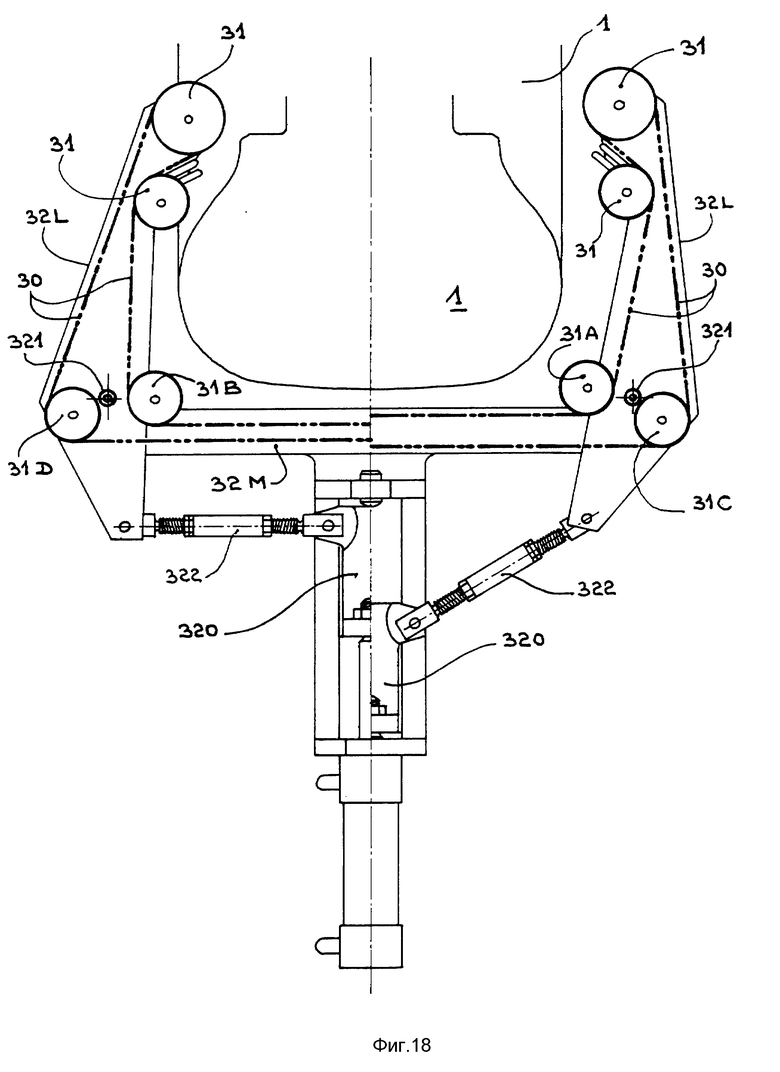

- фиг. 18, которая иллюстрирует процесс регулировки устройства укладки кордной нити на основание;

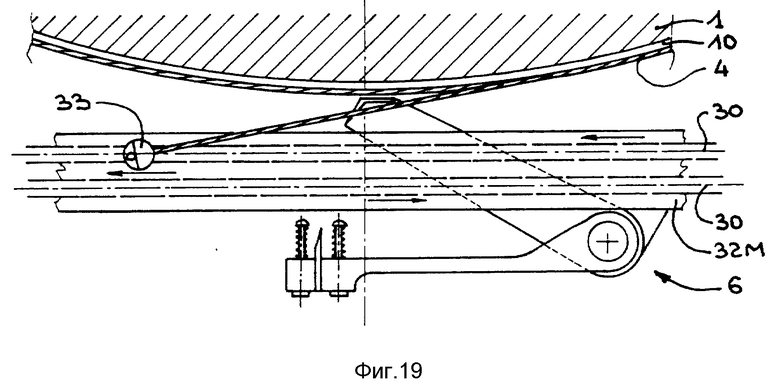

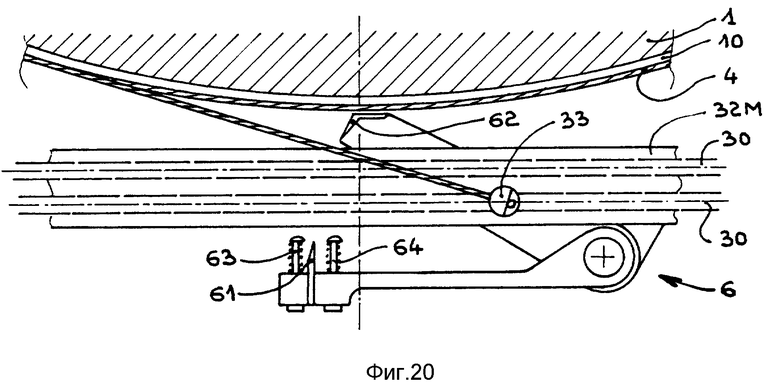

- фиг. с 19 по 21, иллюстрирующие конечную фазу изготовления данного силового элемента покрышки пневматической шины;

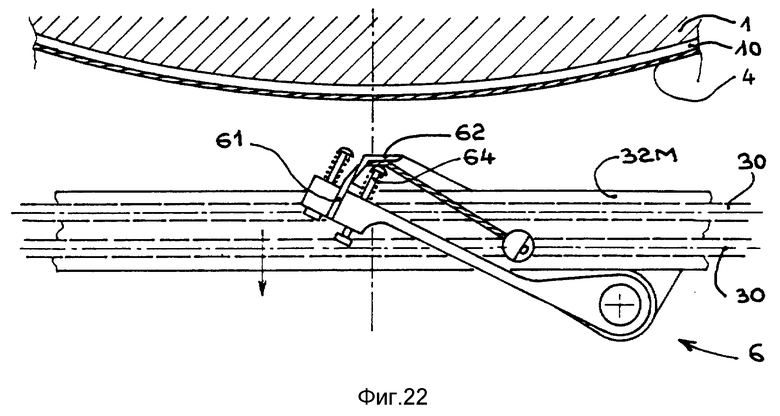

- фиг. 22, на которой показан способ закрепления нити после завершения изготовления данного силового элемента в процессе удаления технологического основания;

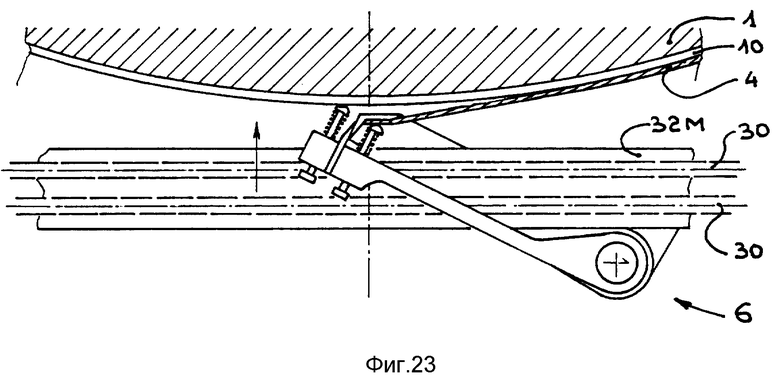

- фиг. 23, на которой показана начальная фаза изготовления силового элемента покрышки пневматической шины;

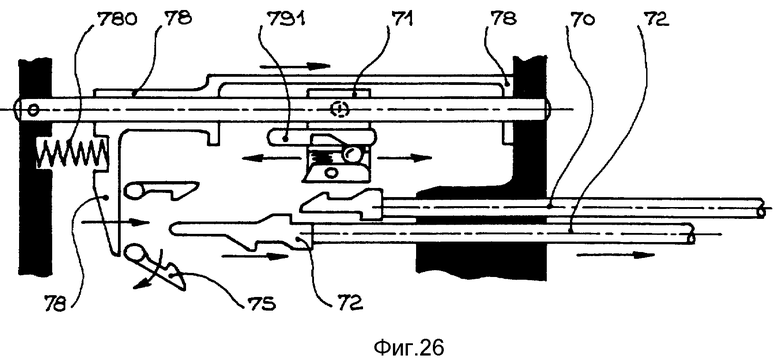

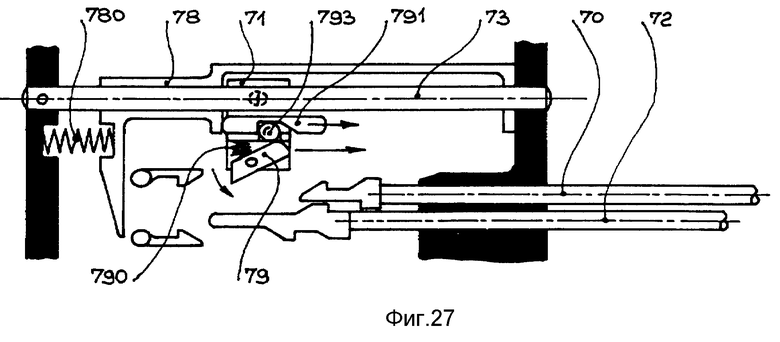

- фиг. с 24 по 29, на которых представлены последовательные стадии управления прижимными устройствами в соответствии с еще одним возможным вариантом их практической реализации.

На приведенных к данному описанию фиг.1 и 2 видно, что технологическое основание представляет собой жесткий и демонтируемый сердечник 1, определяющий собой геометрию внутренней поверхности покрышки пневматической шины. Этот сердечник 1 покрыт слоем герметизирующей резины на основе бутилового каучука и слоем каландрированной резины, предназначенным для закрепления кордной нити на поверхности сердечника приклеиванием. Сердечник 1 устанавливается на специальной консоли станины 2 и приводится во вращательное движение двигателем 20.

Устройство 3 укладки нити 4 содержит роликовую цепь 30, выполняющую здесь роль гибкого бесконечного приводного органа. Цепь 30 смонтирована на опорных роликах 31, которые устанавливаются на подвижном основании 32. Выполненное таким образом взаимное расположение элементов устройства укладки нити образует в совокупности направляющий контур станка. Траектория, которую описывает в своем движении цепь 30, имеет вид, напоминающий по форме букву C. Эта траектория содержит среднюю часть 32M и две боковые части 32L, шарнирно соединенные с упомянутой выше средней частью 32М, как будет более подробно описано ниже при помощи фиг.14. Пространственная фигура, которую образует описываемая цепью траектория, напоминает зажим или клещи, величина раскрытия которых может регулироваться в определенных пределах. Этот зажим может быть приспособлен к достаточно большому диапазону ширины упомянутого выше сердечника 1 и может раскрываться достаточно широко для того, чтобы пропустить наиболее широкую часть этого сердечника 1.

Средняя часть 32М подвижного основания 32 установлена на приспособлении 5 выставки и регулировки положения устройства укладки нити 3 по отношению к сердечнику 1. Это приспособление содержит направляющий рельс 50, жестко закрепленный на станине 2 и ориентированный таким образом, чтобы направляющий контур располагался в радиальной плоскости. На упомянутом выше рельсе закреплена и может скользить вдоль него рама 51. Движение этой рамы по рельсу осуществляется при помощи винтового подъемника 52, приводимого в действие специальным двигателем 520.

Кордная нить 4 снимается с бобины (на представленных фигурах эта бобина не показана) через специальное натяжное устройство или компенсатор натяжения нити 55, обеспечивающее требуемую величину натяжения нити в процессе ее укладки. Затем эта нить проходит через кольца 53 поводка 54, гибкость которого обеспечивает необходимую компенсацию движения нити между устройством укладки нити 3, которое тянет нить с циклически переменной скоростью, которая в отдельные моменты технологического цикла может быть даже отрицательной, и предшествующим ему натяжным устройством или компенсатором натяжения нити, которое не допускает обратного движения нити в сторону питающей бобины. Стержень отклонения 37 препятствует тому, чтобы нить 4 преждевременно входила в механический контакт с сердечником 1. Далее нить 4 пропускается через ушко 33 направляющего органа, которое установлено на цепи 30 с возможностью свободно поворачиваться. Цепь 30 приводится в движение двигателем 34. При этом ушко 33 совершает вместе с цепью возвратно-поступательное движение от одного борта изготавливаемой покрышки до другого или, точнее, от одной точки пространства, расположенной рядом с одним бортом этой покрышки, до другой точки пространства, располагающейся рядом с другим бортом той же самой покрышки.

Направляющий рельс 50 закреплен на станине 2 таким образом, чтобы ушко 33 совершало свое возвратно-поступательное движение вокруг сердечника и над ним в радиальной плоскости; этот способ движения направляющего органа позволяет укладывать кордную нить 4 на сердечник таким образом, что в результате получается радиальный силовой каркас покрышки. При этом кордная нить образует радиальные дуги 40 на сердечнике 1, как видно из фиг.2. Стрелка F на этой фигуре показывает направление вращения сердечника 1.

Описываемый здесь станок спроектирован специально для изготовления радиального силового каркаса покрышки пневматической шины и не приспособлен для выполнения других функций. Однако, само собой разумеется, что предлагаемое изобретение не ограничивается одним этим вариантом его практического применения. Так, например, для формирования плоскости укладки кордной нити, наклоненной по отношению к оси, в частности, для изготовления силового элемента вершины покрышки или брекера, достаточно предусмотреть в конструкции упомянутого выше станка дополнительную степень свободы для обеспечения возможности вращения рельса 50 вокруг радиально ориентированной оси, проходящей через середину сердечника 1, что позволяет ориентировать подвижное основание 32 по отношению к сердечнику 1.

Можно также предусмотреть весьма простой способ раскрытия образованного цепью 30 направляющего контура до величины, достаточной для того, чтобы, устанавливая ее в соответствии с типовым углом для изготовления силового элемента вершины покрышки (например, от 15 до 25o), возвратно-поступательное движение ушка 33 переводило его от одной боковины покрышки к другой над поверхностью сердечника 1, обеспечивая таким образом возможность укладки дуг кордной нити, образующих силовой пояс или брекер радиальной покрышки.

Для изготовления силового каркаса диагональной покрышки с перекрещивающимися в различных слоях кордными нитями или для небольшого отхода от чисто радиальной ориентации можно предусмотреть возможность наклонения подвижного основания 32 по отношению к радиальной плоскости, поворачивая его вокруг оси, параллельной оси вращения сердечника. Разумеется, нет никаких препятствий и для того, чтобы комбинировать эту регулировку с другими описанными выше возможностями совершенствования станка в соответствии с предлагаемым изобретением. Это может понадобиться, в частности, для изготовления диагонального силового каркаса покрышки с перекрещивающимися в разных слоях этого каркаса нитями корда. Кроме того, ничего не меняя в конструкции и расположении описанных выше узлов и деталей этого станка, можно привести сердечник во вращательное движение с достаточно большой скоростью, составляющей, например, 1/8 оборота сердечника вокруг своей оси на 1/2 оборота цепи 30 по периметру направляющего контура таким образом, чтобы обеспечить получение угла укладки нити 4, который является функцией отношения скоростей движения цепи 30 и сердечника 1. Итак, становится ясно, что данный станок позволяет в случае необходимости ввести параметры вращательного движения сердечника в совокупность параметров, определяющих характеристики процесса укладки кордной нити.

Фиг. 3, на которой подробно поясняются детали и особенности основного движения направляющего органа станка, позволяет четко уяснить то, каким образом осуществляется укладка нити 4 на поверхность сердечника 1. Отметил прежде всего, что сердечник, на который в процессе изготовления силового каркаса покрышки пневматической шины укладывается кордная нить, предварительно покрывается одним или несколькими необходимыми в данном случае слоями каучука 10, а также в случае необходимости одним или несколькими слоями других подкрепляющих нитей, которые могут понадобиться, в частности, в зонах формирования бортов покрышки. На фиг. 3 обозначены опорные ролики 31, на которых смонтирована роликовая цепь 30. Стрелка на каждом опорном ролике 31 на фиг.3 указывает направление его вращения. Предположим сначала, что нить 4 удерживается прижатой к сердечнику 1 в произвольно выбранном месте своей желательной траектории, расположенной в изготавливаемой покрышке, например, в средней точке S вершины сердечника 1. При этом предполагается, что ушко 33 находится в положении, обозначенном позицией 33a и удаляется от упомянутой выше точки S в направлении, указанном стрелкой M. Нить 4 располагается в этом состоянии так, как показано пунктиром 41a.

Продолжение движения ушка 33 вместе с цепью направляющего контра по стрелке M вызывает скольжение нити 4 внутри этого ушка и приводит к вытягиванию нити 4 с питающей бобины, поскольку эта нить первоначально подается в среднюю плоскость сердечника 1 с помощью гибкого поводка 54, что проиллюстрировано, в частности, на фиг.2. Дальнейшая последовательность положений, занимаемых движущимся ушком 33, обозначена на фиг.3 позициями 33b, 33c. ..33k. Последовательные положения, которые занимает при этом нить 4, изображены на фиг. 3 двумя семействами кривых. Первое семейство кривых на этом рисунке показано пунктирными линиями, а второе показано сплошными линиями. Переходя от точки 33a к точке 33b, можно заметить, что в этом новом положении ушка 33 уже отсутствует возможность соединить это новое положение с точкой S прямой линией, поскольку такая линия, проведенная на чертеже, начинает пересекать контур сердечника 1. Таким образом, при перемещении ушка 33 в положение, обозначенное позицией 33b, нить 4 начинает наматываться на верхнюю часть сердечника 1. Когда ушко 33 в процессе своего движения перемещается в положение, обозначенное позицией 33c, одно из упомянутых выше прижимных устройств 35, располагающихся на каждом из концов направляющего контура, захватывает нить 4 и прижимает ее к поверхности упомянутого выше сердечника в точке В1. Первое из упомянутых выше семейств кривых завершается кривой 41c, соединяющей точку 33c с серединой верхней части сердечника 1, обозначенной позицией S.

Упомянутые выше прижимные устройства 35 в конструкции станка в соответствии с предлагаемым изобретением отрегулированы таким образом, чтобы вступать в действие только после того, как направляющее ушко 33 подведет нить 4 к соответствующему концу направляющего контура и упомянутая нить расположится между рабочим органом соответствующего прижимного устройства и поверхностью сердечника 1.

Начиная с точки В1 по ходу движения ушка 33 по траектории направляющего контура последовательные положения, которые занимает ведомая этим ушком нить 4, изображены сплошными линиями, которые образуют второе из двух упомянутых выше семейств кривых. Первая из кривых этого семейства, обозначенная позицией 41d, соединяет точку В1 прижатия и приклеивания нити 4 к поверхности сердечника 1 с точкой 33d, обозначающей положение ушка 33 на одном из опорных роликов 31 (в данном случае это левый ролик по схеме направляющего контура, приведенной на фиг.4). На фиг.3 видно, что при переходе направляющего ушка из положения 33e в положение 33f, затем при его переходе из положения 33g в положение 33h, и еще раз, при переходе движущегося направляющего ушка из положения 33j в положение 33k, расстояние между последней точкой (В1), где нить 4 была приклеена к поверхности сердечника 1, и ушком 33 уменьшается, то есть сокращается длина соединяющей их нити. Именно поэтому система подачи нити 4 в устройство ее укладки 3 должна быть способна как бы поглощать нить в отдельные моменты технологического цикла и вообще должна быть способна поддерживать определенный уровень натяжения нити 4, несмотря на весьма значительные флюктуации потребности в этой нити со стороны устройства укладки 3. Семейство кривых, обозначенных позициями 41d...41i, позволяет наглядно увидеть, как нить 4 постепенно укладывается на сердечник 1. В конечном счете, когда направляющее ушко 33 достигнет положения, обозначенного точкой 33k, другое прижимное устройство 35 вступает в действие с тем, чтобы прижать нить 4 к поверхности основания 1 в точке, обозначенной позицией В2, в зоне борта изготавливаемой покрышки.

На фиг. 4 и 5 видно, что каждое из прижимных устройств 35, предусмотренных в конструкции станка в соответствии с предлагаемым изобретением, содержит вилку 350, способную перемещаться в диапазоне между задним или убранным положением, обозначенным на упомянутых выше рисунках позицией R, в котором эта вилка удалена от поверхности сердечника 1, и передним или выдвинутым положением, обозначенным на этих рисунках позицией A. Положение A упомянутой выше вилки 350 представляет собой то пространственное положение, которое эта вилка займет при отсутствии сердечника 1. В это положение вилку 350 переводит пружина 351, которая давит на упомянутую выше вилку через рычаг 354 и тягу 355. В реальных условиях эксплуатации описываемого здесь станка перемещающаяся под действием пружины 351 вилка 350 фактически остановится раньше, войдя в механический контакт с теми компонентами изготавливаемой в данном случае покрышки, которые к этому моменту уже нанесены или уложены на поверхность сердечника 1. Это, во-первых, предварительное каучуковое покрытие поверхности сердечника, и, во-вторых, возможно, уложенные ранее слои кордной нити силового каркаса изготавливаемой покрышки. Таким образом, упомянутая выше вилка 350, если она захватила своими ветвями нить 4, позволяет прижать эту нить к поверхности сердечника с усилием, достаточным для полноценного приклеивания нити в нужном месте этой поверхности при наличии соответствующей адгезии в месте контакта.

Движение направляющего ушка 33 из положения, обозначенного точкой 33j, в положение, обозначенное точкой 33k, в соответствии со схемой, приведенной на фиг.3, позволяет ему зацепить или навесить нить 4 на вилку 350 в тот момент, когда эта вилка находится в заднем или убранном положении, обозначенном позицией R (см. также фиг.5). Отметим, что в этом заднем или убранном положении валка 350 ее ветви или зубцы располагаются в плоскости, перпендикулярной плоскости фиг.4 или плоскости фиг.5, что дает возможность надежно удерживать нить 4, которая подается на вилку 350 ушком 33.

Затем в соответствующий момент технологического цикла работы описываемого здесь станка вилка 350 вместе с удерживаемой ею нитью 4 переходит из своего убранного положения в переднее или выдвинутое положение, обозначенное на фиг. 4 и 5 позицией A. В начальной стадии своего поступательного движения вперед на выдвижение вилки 350 одновременно с этим прямолинейным движением совершает поворот на четверть оборота вокруг своей продольной оси для того, чтобы ее ветви перешли в плоскость фиг.4 или плоскость фиг.5 перед вхождением этих ветвей в механический контакт с поверхностью сердечника 1. С каждой стороны сердечника 1 этот поворот вилки на четверть оборота переводит ветвь, которой вилка 350 зацепляет нить 4, в сторону наибольших радиусов сердечника 1.

Исследуя схемы, приведенные на фиг.4 и 5, можно прийти к выводу о том, что нить 4 проводится над плоскостью упомянутых выше рисунков. Ветвь 350F вилок 350, которая в убранном положении R вилок выступает из плоскости упомянутых выше рисунков по направлению к наблюдателю. Другими словами, сторона, на которую зацепляется или навешивается нить 4, поворачивается в сторону наибольших радиусов сердечника 1 в процессе выдвижения вилки 350 в направлении показанного на рисунках положения A. Отметим также, что каждая дуга 40 нити 4, укладываемой данным станком, скрывается за плоскостью фиг.4, что определяет направление вращения сердечника 1.

В предпочтительном варианте практической реализации станка в соответствии с предлагаемым изобретением упомянутые выше прижимные устройства кроме перечисленных уже элементов содержат также молоточек 352, который содействует закреплению нити 4 в каучуковом слое на поверхности сердечника 1. Этот молоточек 352 также является подвижным и способен перемещаться из своего убранного положения, обозначенного на фиг.5 позицией R, в рабочее или выдвинутое положение, обозначенное позицией A. Это свое перемещение молоточек 352 совершает под действием пружины 353, давит на этот молоточек через рычаг 356 и тягу 357. Оба упомянутых выше рычага 354 и 356 имеют одну и ту же ось вращения 308.

Молоточек 352 вступает в действие после срабатывания на выдвижение вилки 350. Он выдвигается в направлении сердечника 1 после того, как вилка 350 прижмет нить 4 к поверхности сердечника 1, и упирается в уложенную на поверхность сердечника 1 нить 4 в радиальном направлении несколько выше упомянутой вилки, если смотреть по ходу вдоль нити направляющего ушка 33. Прижав нить 4 к поверхности сердечника 1, молоточек 352 удерживает эту нить в таком состоянии в процессе отхода и уборки упомянутой выше вилки. Этим предотвращается унос вилкой при ее уборке петли нити 4, которая образуется вокруг одной из ее ветвей и которая, даже будучи приклеенной к каучуковому покрытию сердечника 1, может потянуться за вилкой и оторваться от поверхности сердечника. Закрепление нити 4 на поверхности сердечника 1 в зоне борта изготавливаемой покрышки при использовании упомянутого выше молоточка 352 оказывается, таким образом, весьма надежным. При этом достаточно, чтобы молоточек 352 возвратился в свое убранное положение во-время и был подготовлен для своего нового срабатывания на выдвижение при подводе к краю направляющего контура станка нового участка нити 4 направляющим ушком 33.

В предпочтительном варианте практической реализации станка в соответствии с предлагаемым изобретением срабатывание и переход в выдвинутое состояние, а также переход в убранное состояние после выполнения своей функции, как для вилки 350, так и для молоточка 352, управляется штифтом 36, закрепленным на цепи 30 со стороны, противоположной стороне расположения на этой цепи направляющего ушка 33. По отношению к плоскости фиг.4 или фиг.5 направляющее ушко 33 располагается выше или над этой плоскостью со стороны подвода нити 4, а штифт 36 соответственно располагается ниже плоскости упомянутых рисунков или под ней. Там же, под плоскостью фиг.4 и фиг.5, располагаются механизмы 7 взведения и спуска, приводящие в действие выдвижные вилки 350 и молоточки 352.

Приведенные в приложении к данному описанию фигуры с 6 по 13 более подробно иллюстрируют устройство и конструкцию одного из этих механизмов, одинаковых с каждой стороны направляющего контура станка в соответствии с предлагаемым изобретением. Консультируясь параллельно со схемой, приведенной на фиг.5, можно легко понять, каким образом и в какой момент рабочего цикла эти механизмы взаимодействуют с цепью 30, движение которой задает ритм работы всего устройства 3 укладки нити 4, а также отчетливо представить себе, как эти механизмы приводят в движение вилки 350 и молоточки 352.

На упомянутой выше группе рисунков виден хвостовик 70 вилки 350, а также хвостовик 72 молоточка 352. Кулиса 71 имеет возможность скользить вдоль стержня 73. Эта кулиса непрерывно совершает попеременное возвратно-поступательное движение вдоль упомянутого выше стержня 73 под действием шатуна 711 (см. фиг. 5), приводимого в движение пальцем 710, закрепленным на зубчатом колесе 712. Это зубчатое колесо приводится во вращательное движение роликом или звездочкой 31, огибаемым цепью на краю направляющего контура.

В положении, показанном на фиг. 6, хвостовики 70 и 72 удерживаются в фиксированном положении, блокирующем их поступательное движение, соответственно защелками 74 и 75. Упомянутый выше стержень 73 вместе с кулачком 76 и тягой 760 образуют шарнирный параллелограмм. Этот параллелограмм имеет возможность деформироваться так, как показано на фиг.7: подходя в процессе своего движения к концу стержня 73, кулиса 71 нажимает на выступ 730, преодолевая сопротивление противодействующей такому движению пружины 731. В результате деформации упомянутого выше шарнирного параллелограмма кулачок 76 поворачивается, что позволяет стопору 77 также повернуться и зафиксировать достигнутое угловое положение кулачка. Эта операция завершает процесс взведения механизма. Далее, вплоть до момента включения в работу штифта 36, механизм остается во взведенном состоянии. Он остается в этом состоянии даже тогда, когда кулиса 71, продолжая свое попеременное возвратно-поступательное движение, каждый раз воздействует на спусковой механизм 78, который при этом отходит назад, преодолевая сопротивление пружины 780 и заставляя также отходить назад собачку 781.

Задняя лапа 770 стопора 77, которая будет стремиться сдвинуться вправо (см. фиг. 7) под действием пружины 771, удерживается тем не менее в заблокированном положении собачкой 781 и хвостовиком 72 молоточка, которые действуют в этом смысле параллельно и совместно. До тех пор, пока собачка 781 и хвостовик 72 молоточка не окажутся оба вместе сдвинутыми вправо в один и тот же момент времени, задняя лапа 770 стопора будет оставаться неподвижной, и стопор 77 будет препятствовать повороту кулачка 76.

На фиг. 5 показано положение 36a, достигая которого в процессе движения цепи штифт 36 вызывает срабатывание механизма выдвижения вилки 350. При помощи промежуточной передачи, состоящей из двух угловых качалок 741 и 742, а также тяги 740 защелка 74 поднимается (см. фиг.5 и 8), в результате чего освобождается хвостовик 70 вилки 350. После этого под действием пружины 351 вилка 350 и хвостовик 70 этой вилки тотчас же смещаются вправо, как показано на фиг. 8, в направлении выдвинутого положения A, показанному на фиг.4. Поскольку в этот момент стопор 77 еще не разблокировал кулачок 76, это поступательное движение может осуществляться без зацепления хвостовика 70 и кулисы 71. Поэтому попеременное возвратно-поступательное движение кулисы 71 продолжается свободно.

В тот момент, когда упомянутый выше штифт 36 достигает положения 36b, обозначенного на фиг.5, защелка 75 при помощи другой промежуточной передачи, состоящей из тяги 750 и угловой качалки 751, освобождает хвостовик 72 (см. фиг.5 и 9). После этого под действием пружины 353 молоточек 352 и его хвостовик 72 тотчас же смещаются вправо, как показано на фиг.9, в направлении выдвинутого положения A, показанного на фиг.4. Отметим здесь, что после этого стопор 77 продолжает удерживаться в своем блокирующем кулачок 76 положении уже только собачкой 781.

Теперь, как только кулиса 71 в процессе своего попеременного возвратно-поступательного движения по стержню 73 упрется в выступ 730 и нажмет на рычаг спускового механизма 78 (см. фиг.10), собачка 781 освободит стопор, точнее, отведет его в сторону от кулачка 76, и этот освобожденный уже кулачок под действием пружины 731 повернется по часовой стрелке, как показано на фиг. 11. В своем обратном движении кулиса 71 увлекает за собой хвостовики 70 и 72 в положение, соответствующее состоянию взведения механизма (смотри фиг. 12), где эти хвостовики блокируются защелками 74 и 75 описанным уже выше образом (см. фиг. 13). Далее блокировка механизма происходит так, как было описано выше.

Расстояния E1 и E2 между положениями хвостовиков 70 и 72 и кулисы 71, хорошо видимые на фиг.11, позволяют гарантировать, что молоточек 352 всегда будет достигать своего выдвинутого положения прежде, чем начнется его обратное движение в процессе взведения механизма, и что при повторном возведении этого механизма вилка 350 будет возвращаться в свое исходное положение или убранное положение раньше или впереди молоточка 352.

В качестве возможного варианта конструкции описанного выше механизма кулиса 27 может содержать штифт 79, предназначенный для того, чтобы интегрировать функцию, обеспечиваемую в предыдущем варианте конструкции этого механизма деформацией упомянутого там параллелограмма, позволяющей взвести и подготовить к выполнению рабочего хода описанные выше вилки и молоточки. На фиг. 24 и последующих рисунках можно видеть, что стержень 73, по которому может скользить кулиса 71, на этот раз выполнен неподвижным. Как и в описанном выше варианте конструкции данного механизма, здесь кулиса 71 приводится в движение шатуном 711, который виден на фиг.5. Головка этого шатуна соединена шарнирно с точкой 713 на кулисе. Под действием пружины 790 штифт 79 стремится занять развернутое вокруг точки его крепления положения положение, показанное на фиг.27. Толкатель 791 имеет возможность скользить в упомянутой выше кулисе 71 и занимать либо положение, показанное на фиг.27, либо положение, показанное на фиг.24. Этот толкатель 791 содержит вырез 792, в который может западать шарик 793. Спусковой механизм 78 в этом варианте конструкции выполнен скользящим по стержню 73. Поэтому он естественным образом занимает под действием пружины 780 положение, показанное на фиг.26.

Спуск взведенного механизма в данном варианте конструкции и выдвижение в рабочее положение вилки и молоточка управляются защелками 74 и 75 так же, как это происходит и было описано в предыдущем варианте конструкции. В момент повторного спуска механизм находится в состоянии, показанном на фиг.26. Затем, как только кулиса 71 достигнет левой мертвой точки (это положение показано на фиг. 27), спусковой механизм 78 нажимает на толкатель 791 с тем, чтобы вырез 792 был подведен к шарику 793 и принял его в свою полость. Это позволяет штифту 79 развернуться на некоторый угол. Теперь при последующем смещении кулисы 71 штифт 79 пройдет над хвостовиком 70 вилки 350 в механическом контакте с ним, но без влияния на его собственное движение и положение, после чего снова развернется в прежнее положение. Затем, когда кулиса 71 дойдет по правой мертвой точки и начнет свое обратное движение (см. фиг. 28), штифт 79 упрется в хвостовик 70 вилки и поведет его, а вместе с ним и хвостовик 72 молоточка, в направлении их убранного или взведенного положения (см. фиг. 29), что приведет также к перемещению спускового устройства 78, сжимающего противодействующую пружину 780. Затем в процессе дальнейшего движения кулисы 71 толкатель 791 упирается в другую сторону спускового механизма 78, в результате чего скользит в упомянутой выше кулисе. Шарик 793 при этом выталкивается из полости выреза 792 соседствующей с этим вырезом наклонной поверхностью и нажимает на штифт 79. Этот штифт убирается внутрь кулисы 71 (см. фиг.23), которая после этого может беспрепятственно продолжать свое возвратно-поступательное движение, не встречая на своем пути хвостовик 70 вилки 350 до следующего повторения описанного выше рабочего цикла механизма выпуска и уборки вилок и молоточков.

Способ практического осуществления упомянутого выше поворота вилки 350 на четверть оборота вокруг собственной продольной оси в процессе ее выдвижения в рабочее положение проиллюстрирован на фиг.14 и 15. Вилка 350 устанавливается с возможностью поворота в подшипнике, реализованном на переднем конце хвостовика 70. Этот поворот вилки на четверть оборота контролируется выступом 701 толкателя 704. Выступ 701 вставляется в вырез 702 спиральной фермы, выполненный внутри гильзы 705, продолжающей вилку 350 в ее задней части, и вставлен также в прямолинейный вырез 707, выполненный в подшипнике, установленном на переднем конце хвостовика 70. Толкатель 704 задвигается внутрь вилки 350 в том случае, когда он наталкивается на упор 703. Это происходит при перемещении вилки 350 в свое убранное положение R (см. фиг.14). Как только вилка 350 начинает перемещаться в свое выпущенное или выдвинутое положение, отводя толкатель 704 от упомянутого выше упора, под действием пружины 706 упомянутый толкатель возвращается в свое исходное положение (см. фиг. 15). Введение толкателя 704 в гильзу 705 позволяет выступу 701 воздействовать на вырез 702, что вызывает ее поворот вокруг продольной оси на четверть оборота.

В процессе перехода направляющего ушка 33 из положения 33i (см. фиг.3) в положение 33k нить 4 проходит над упором 703, а затем и над одной из ветвей вилки 350, слегка отклоняясь от плоскости (перпендикулярной плоскости фиг.14 и обозначенной на нем своим следом в виде оси вилки), в которой эта нить натянута (между последней точкой, где она уже приклеена к поверхности сердечника 1, и ушком 33), благодаря хорошо видимым на фиг.14 наклонным поверхностям, которые позволяют избежать нежелательного зацепления нити 4 за элементы задней части вилки 350.

На фиг. 16 можно видеть, что молоточек 352 смонтирован на своем хвостовике 72 при помощи двух параллельных друг другу тяг 721 и 722, На одну из этих тяг (тяга 722 на фиг.16) воздействует спиральная крутящая пружина 723, которая своим усилием стремится повернуть упомянутые выше тяги по часовой стрелке, как показано на фиг.16. Упор 724, выполненный заодно с тягой 722, входит в контакт с хвостовиком 72, когда молоточек 352 находится в поднятом положении (см. фиг. 17). Когда молоточек 352 возвращается в свое нерабочее или убранное положение, обозначенное позицией R, он встречает на своем пути упор 725, который заставляет описание выше конструкцию в определенной степени складываться (см. фиг.16), благодаря чему она не препятствует перемещениям нити 4 при движении ушка 33 по траектории направляющего контура станка. Осевая штрих-пунктирная линия на фиг. 16 и 17 представляет собой след плоскости, в которой проходит нить 4. Как только молоточек 352 сошел с упора 725, то есть как только началось его перемещение на выдвижение, он поднимается для того, чтобы иметь возможность надлежащим образом воздействовать на нить 4, которая в этот момент точно подведена к поверхности сердечника 1 вилкой 350. Движение молоточка 352 описывает плоскость, представленную своим следом, обозначенным в виде штрих-пунктирной осевой линии на фиг.17.

Принцип намотки нити на технологическое основание, примененный в конструкции станка в соответствии с предлагаемым изобретением, предполагает, что это технологическое основание или сердечник являются выпуклыми или по меньшей мере обладают лишь незначительными по протяженности и глубине вогнутыми участками, такими, например, как зона обычной автомобильной покрышки между бортом и боковиной. Однако некоторые типы покрышек пневматических шин обладают значительной по величине центральной впадиной, как это видно, например, из американского патента US 3830273. Для того, чтобы станок в соответствии с предлагаемым изобретением был способен воспринять технологические основания или сердечники со значительными по протяженности и глубине участками вогнутости, достаточно добавить напротив этих вогнутостей одно или несколько дополнительных прижимных устройств, позволяющих надлежащим образом уложить кордную нить на поверхность этих вогнутых участков покрышки. Эти дополнительные прижимные устройства должны вступать в работу в нужный момент в точном соответствии с принципами, изложенными выше для прижимных устройств 35. И располагаются эти дополнительные прижимные устройства уже не на краях направляющего контура, то есть на концах трассы дуги из кордной нити, а в некоторых промежуточных положениях, соответствующих положению вогнутых зон на данном технологическом основании. Такое прижимное устройство имеет в своем составе молоточек 352, поскольку вилка 350 в данном случае является излишней в той мере, в какой траектория укладываемой нити 4 остается вписываемой в ту же самую плоскость по одну и по другую сторону от участка нити 4, на которую воздействует данное прижимное устройство.

Принцип раскрытия направляющего контура станка в соответствии с предлагаемым изобретением объясняется при помощи схемы, приведенной на фиг.18. Ширина средней части 32M основания 32 предполагается известной. Боковые части 32L направляющего контура станка шарнирно связаны с его средней частью 32M. Перемещение этих боковых частей 32L направляющего контура с целью увеличения или уменьшения раскрытия этого контура осуществляется при помощи перемещения ползуна 320, воздействующего симметричным образом на боковые части упомянутого выше направляющего контура через регулируемые по длине тяги 322. Для того, чтобы цепь 30 имела возможность при изменении угла раскрытия направляющего контура проходить в своем движении неизменное расстояние, то есть для избежания необходимости изменения длины цепи при изменении угла раскрытия этого направляющего контура, можно либо соответствующим образом выбрать точки шарнирного соединения боковых частей упомянутого направляющего контура с его средней частью, либо предусмотреть в конструкции этого направляющего контура дополнительные натяжные ролики (эти ролики не показаны на приведенном в приложении к данному описанию рисунке 18 с тем, чтобы не загромождать его) или передать эту роль дополнительного натяжения цепи 30 направляющего контура одному из уже имеющихся в конструкции направляющих роликов 31.

Изготовление силового каркаса покрышки пневматической шины или отдельных силовых элементов этой покрышки предполагает соответствующую координацию вращательного движения сердечника 1 и поступательного движения цепи 30 путем надлежащего управления вращением двигателей 20 и 34. За один полный оборот по направляющему контуру цепи 30 сердечник 1 должен повернуться на весьма небольшой угол, соответствующий удвоенному шагу укладки нити P, желательному в данном случае для данной нити 4, поскольку направляющее ушко 33 за один полный оборот по направляющему контуру укладывает две дуги 40 кордной нити 4. В наиболее простом варианте практической реализации конструкции станка в соответствии с предлагаемым изобретением отношение скоростей движения сердечника 1 и цепи 30 является постоянной величиной. Однако для изготовления радиального силового каркаса покрышки желательно располагать последовательно уложенными дугами 40 кордной нити (см. фиг.2) в радиальной плоскости. Для осуществления такого условия необходимо, чтобы сердечник 1 поворачивался скачкообразно. Это означает, что поворот на соответствующий угол, определяемый требуемым шагом укладки кордной нити, должен осуществляться в тот момент, когда прижимные устройства 35 удерживают нить 4 прижатой к поверхности сердечника 1, а затем на протяжении всего периода укладки очередной радиальной дуги кордной нити сердечник 1 должен оставаться неподвижным.

Для того, чтобы упростить управление движением различных элементом статика и сохранить неизменным, то есть равномерным, движение сердечника 1, данное изобретение предлагает паллиативное решение: ролики 31A и 31B, располагающиеся по обе стороны от средней части направляющего контура 32M и поддерживающие цепь 30 на траектории ее прямого движения, а также ролики 31C и 31D, располагающиеся также по обе стороны средней части 32M направляющего контура, но поддерживающие эту же цепь 30 на траектории ее обратного движения, слегка наклоняются в окружном направлении (принимая за точку отсчета сердечник 1) для того, чтобы, учитывая относительное вращательное движение между направляющим ушком 33 и сердечником 1, в процессе которого ушко 33 проходит от одной до другой стороны сердечника 1, кордная нить 4 была уложена на вершину сердечника 1 строго в теоретической плоскости, содержащей желаемую траекторию нити 4 на поверхности сердечника 1 в каждом из двух направлений осевого движения направляющего ушка 33 относительно сердечника 1. Таким образом, при реализации описанной выше схемы кордные нити 4 будут располагаться практически идеальными радиально ориентированными дугами 40 на поверхности сердечника 1.

В зоне кривизны обратного знака на сердечнике 1, соответствующей началу боковин покрышки сразу за конструкцией борта, необходимо еще довершить приклеивание нити 4 к поверхности сердечника 1. При этом на практике нет необходимости для этого делать что-либо специально. Опыт показывает, что последующее наложение слоя каландрированного каучука или любого другого компонента данной покрышки поверх уложенного слоя кордной нити в процессе ее дальнейшего изготовления оказывается вполне достаточным для осадки и доклейки этого слоя к подлежащей поверхности покрышки.

Приведенные в приложении к данному описанию фигуры с 19 по 23 иллюстрируют конструкцию органа 6, который позволяет автоматизировать запуск и остановку процесса изготовления силового каркаса покрышки пневматической шины. Этот орган 6 закрепляется на средней части основания 32, откуда он может быть легко удален, когда в нем нет необходимости, для того, чтобы не мешать укладке нити 4 (см. фиг.19). Этот орган содержит нож 61, противоположное лезвие 62 и два пальца 63 и 64.

В конце процесса изготовления силового каркаса покрышки пневматической шины (см. фиг.20) направляющее ушко 33 останавливается точно после преодоления средней плоскости сердечника 1 при своем проходе этой зоны слева направо. При этом орган 6 поднимается, нож 61 выдвигается в направлении сердечника 1 (см. фиг.21), что приводит к перерезанию нити 4 между ножом 61 и противоположным лезвием 62. Палец 63 прижимает конец нити 4 к поверхности сердечника, палец 64 удерживает нить 4 на противоположном лезвии 62. Устройство укладки нити 3 при этом может открыться, рама 51 скользит по рельсу 50, что полностью освобождает сердечник 1, на котором осуществляется изготовление силового каркаса покрышки (см. фиг.22).

В момент начала изготовления следующего силового каркаса устройство укладки нити 3 приближается к новому сердечнику 1 (см. фиг.23), после чего начинается движение ушка 33 по траектории направляющего контура. Как только это ушко 33 обогнет сердечник, начало нити 4 оказывается приклеенным к поверхности сердечника 1, предварительно покрытой слоем каучука.

Предлагаемый способ изготовления радиального силового каркаса покрышки пневматической шины может быть осуществлен в различных вариантах для реализации одного слоя каркаса или нескольких его слоев. Можно изготовить один слой силового каркаса из нескольких проходов (n) укладки нити, каждый из которых покрывает весь сердечник 1. В этом случае внутренние дуги одного прохода укладываются с шагом P, и положение нитей 4 на сердечнике 1, укладываемых в процессе двух последовательных проходов, образует сдвиг в окружном направлении на расстояние, соответствующее величине P/n. Специалист в области шинного производства может без затруднений предусмотреть многочисленные варианты практического использования предлагаемого изобретения в соответствии с конкретной "архитектурой" покрышки пневматической шины, которую он хочет получить.

Область возможного использования предлагаемого изобретения не ограничивается различными механическими органами описанного выше станка. Специалист в своем деле сможет без особенного труда создать различные эквиваленты описанных выше элементов предлагаемого станка, например системы взведения и срабатывания, или применить соответствующим образом изогнутый рельс вместо опорных роликов для материализации направляющего контура.

Способ изготовления каучуковой покрышки состоит в наложении на основание различных компонентов на предусмотренные для них конструкцией данной покрышки места. Кордную нить прикрепляют к основанию путем приклеивания. Формирование покрышки осуществляют одной непрерывной кордной нитью, закрепляемой в некоторой отправной точке на основании и укладываемой на последнем посредством скользящего вдоль этой нити направляющего органа. Последний перемещают в поперечной плоскости по дугообразной траектории вокруг основания и над ним от отправной точки до некоторой конечной точки дугообразной траектории, в которой нить меняет свое направление, и далее до другой конечной точки, соответствующей другому краю этой же дугообразной траектории. Кордная нить переходит с одной стороны основания на другую и обратно, что приводит к обматыванию основания кордной нитью. В каждой конечной точке дугообразной траектории осуществляют прижатие и/или приклеивание кордной нити к основанию. Осуществляют относительное круговое движение основания и направляющего органа при сохранении последним перемещения по дугообразной траектории. Осуществляется относительное смещение за один цикл намотки на величину, соответствующую шагу укладки кордной нити на поверхность основания, так, что нить образует на этой поверхности примыкающие друг к другу радиальные дуги. Для осуществления способа предназначен станок для изготовления силового каркаса, содержащий питающее устройство для нити, устройство для укладки нити, образованное скользящим вдоль этой нити направляющим органом. Станок имеет средство перемещения направляющего органа со средством перемещения и прижимные устройства, предназначенные для прижатия нити к основанию и расположенные в зоне по меньшей мере каждой из конечных точек траектории движения направляющего органа. Изобретение позволяет изготовить один слой силового каркаса из нескольких проходов укладки нити, позволяет изготовить все силовые элементы каркаса и часть силовых элементов брекера. 2 с. и 14 з.п. ф-лы, 29 ил.

последним перемещения по дугообразной траектории, что приводит к их относительному смещению за один цикл намотки на величину, соответствующую шагу укладки кордной нити на поверхность основания таким образом, что нить образует на этой поверхности примыкающие друг к другу радиальные дуги.

| Устройство для наложения армирующей нити каркаса покрышек | 1982 |

|

SU1066831A1 |

| Устройство для намотки деталей покрышек | 1989 |

|

SU1733253A1 |

| US 4795523 A, 03.01.89 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ СТЕНОВОЙ ИЛИ НАПОЛЬНОЙ ПАНЕЛИ | 2014 |

|

RU2635043C2 |

| US 4370183 A, 25.01.83 | |||

| EP 0243851 A1, 04.11.87. | |||

Авторы

Даты

1999-10-10—Публикация

1993-07-20—Подача