Изобретение относится к металлургии, конкретно к установкам по переработке отходов металлургического производства, для получения шихтовых материалов, которые могут быть использованы в различных металлургических переделах: при спекании агломерационной шихты, в доменном и литейном производствах, в сталеплавильных агрегатах, а также для получения шлака.

Известна технология и установка для получения концентрата с низким содержанием кремнезема (Тулин Н.А. и др. Развитие бескоксовой металлургии. М. Металлургия. 1987. с. 106). Концентрат был получен на технологических секциях 1-4 по разработанной институтом "Механобрчермет" технологии магнитного обогащения: три стадии бесшарового измельчения и пять стадий магнитной сепарации. Для получения концентрата с содержанием кремнезема < 3,6% подавали исходную руду, содержащую 57,7% легкообогатимых магнезитовых и гематито-магнезитовых кварцитов против 50,0% в руде, применяемой для получения рядового концентрата.

Недостатками указанной установки являются относительно невысокое содержание железа в виде окислов (62-68%), высокая себестоимость производства концентратов, а также ограниченное применение.

Известна также установка получения металлического концентрата, включающая последовательные операции дробления исходного материала, очистку, сортировку по крупности и магнитную сепарацию (Патент РФ N 2044075).

Отобранный магнитный материал подвергают дроблению, сортируют на наклонной решетке с ячейкой 250 мм, прошедший через решетку полупродукт порциями загружают в проходной очистной барабан, а на выходе из него обеспечивают разделение продукта на фракции; 50 мм и менее 50 мм, после чего каждую фракцию подают раздельно через ленточные транспортеры на узлы магнитной сепарации, при этом мелкий магнитный продукт очистки подают в односитный грохот и разделяют его на фракции: 0-10 мм и 10-50 мм и подают их на узлы магнитной сепарации, разделение материала на магнитную и немагнитную составляющие производят на электромагнитных шкивах.

Недостатками указанной установки являются пылевыделение на рабочих местах и низкая степень чистоты кусков железа от шлака мелкой фракции. Техническая задача - устранение указанных недостатков и повышение стабильности работы установки.

Технический результат достигается тем, что установка по переработке отходов металлургического производства снабжена системой предварительного увлажнения шлака, установленной над приемным бункером, а грохот имеет дополнительную решетку с ячейкой 5x5 мм, расположенную под основной решеткой и соединенную конвейером с бункером сбора шлака, при этом разделительная перфорированная решетка барабана выполнена с ячейкой 40x40 мм, а основная решетка грохота с ячейкой 20x20 мм.

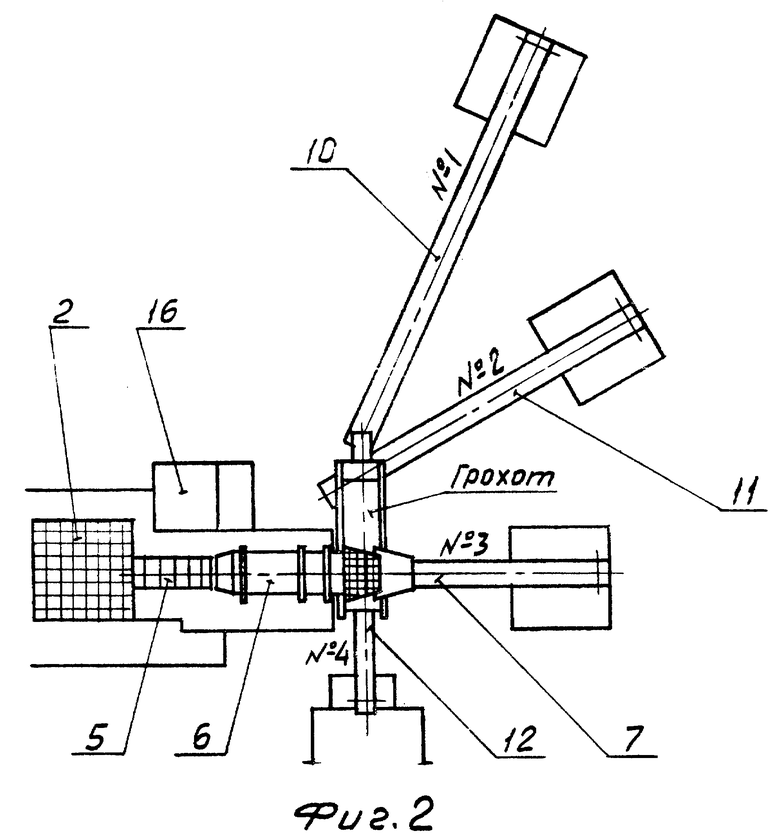

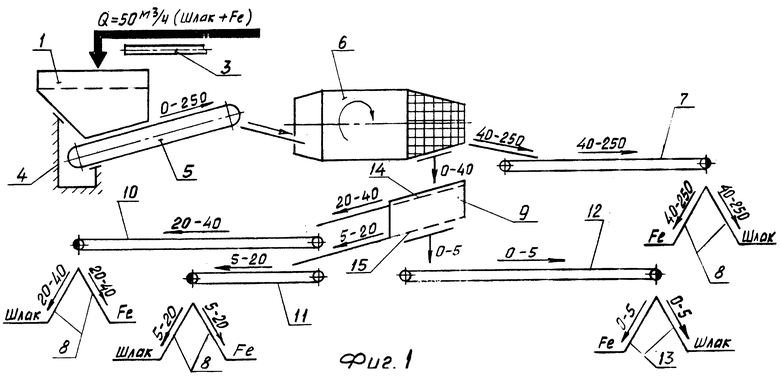

На фиг. 1 изображена схема установки по переработке отходов металлургического производства, на фиг. 2 - общий вид установки сверху.

Установка по переработке отходов металлургического производства включает приемный бункер 1 для загрузки в установку доменного шлака для дальнейшей его переработки.

Максимальный размер кусков шлака должен соответствовать размеру ячейки решетки 2, установленной в верхней части приемного бункера 1 и составляет 250x250 мм. При большем размере кусков шлак перед загрузкой в бункер должен быть предварительно отсеян с ячейками 250x250 мм. При необходимости для сброса негабарита с решетки бункера возможно использование тельфера с клещевым захватом грузоподъемностью 0,15 т.

Для защиты окружающей среды и рабочих мест от пыли осуществляется из системы 3 предварительное увлажнение шлака установленной над приемным бункером (поливомоечная машина, можно использовать стационарную емкость для воды).

Установка состоит из следующих частей: опорных металлических конструкций 4, питателя (пластинчатого конвейера) 5, галтовочного барабана 6, ленточного транспортера 7 для фракции 40-250 мм, бункеров 8 для разделения на металлическую и неметаллическую части, грохота 9, ленточного транспортера 10 для фракции 20-40, ленточного транспортера 11 для фракции 5-20, ленточного транспортера 12 для фракции 0-5, бункера 13 для сбора шлака и металла фракции 0-5 мм.

Из бункера 1 с помощью питателя 5 шлак поступает во вращающийся галтовочный барабан 6, в котором с помощью зубьев происходит предварительное отделение металлической магнитной части от шлака. Галтовочный барабан 6 имеет решетку с размерами ячейки 40 мм, которая служит для разделения шлака на две фракции 0-40 мм и 40-250 мм. Фракция 40-250 мм поступает на ленточный транспортер 7, а фракция 0-40 мм поступает в грохот 9. Грохот имеет две решетки: основную решетку 14 с размерами ячейки 20 мм и дополнительную решетку 15 с размерами ячейки 5 мм.

На грохоте происходит разделение фракции 0-40 мм на три фракции: 20-40 мм; 5-20 мм; 0-5 мм, каждая из которых с помощью ленточных транспортеров 10,11,12 доставляется в бункера готовой продукции 8,13 В верхней части ленточных транспортеров 7,10,11,12 установлены магнитные барабаны, с помощью которых происходит разделение шлака на магнитную и немагнитную составляющие.

Бункера готовой продукции разделены соответственно на магнитную и немагнитную части.

Для защиты окружающей среды и рабочих мест от пыли осуществляется предварительное увлажнение шлака с помощью поливомоечной машины, при необходимости на установке можно использовать стационарную емкость для воды.

Получены промышленные партии металлического концентрата:

составы фракции 0-20 мм были применены в технологии подготовки к спеканию агломерационной шихты;

составы фракции 20-40 мм - в качестве части металлодобавок в технологии ведения доменной печи;

составы фракции 40-250 мм - в металлозавалке мартеновских и электродуговых печей.

Металлический концентрат, полученный на установке по переработке отходов металлургического производства позволяет экономить энергетические ресурсы:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКО-ГРАФИТ-МЕТАЛЛИЧЕСКИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2139358C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ | 1994 |

|

RU2083676C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1994 |

|

RU2041961C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЧУГУННОГО ЛИСТА, ШИХТА И ЧУГУН ДЛЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА, КРОВЕЛЬНЫЙ ЛИСТ, ВЫПОЛНЕННЫЙ ИЗ НЕПРЕРЫВНОЛИТОГО ЧУГУНА (ЕГО ВАРИАНТ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА | 1999 |

|

RU2156826C1 |

| ШИХТОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2027774C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

Изобретение относится к черной металлургии, конкретно к установкам по переработке отходов металлургического производства и может быть использовано как в металлургических переделах (при спекании агломерационной шихты, в доменном и литейном производствах, в сталеплавильных агрегатах), а также для производства шлака в строительстве. Предложена установка по переработке отходов металлургического производства, преимущественно доменных шлаков, содержащая приемный бункер с решеткой с размером ячейки 250 • 250 мм, установленные в технологической последовательности питатель (пластинчатый конвейер), галтовочный барабан с разделительной перфорированной решеткой на его выходном конце, транспортер для крупной фракции и узел магнитной сепарации крупной фракции, грохот с по крайней мере одной основной решеткой для подачи каждой фракции к своему узлу магнитной сепарации, снабжена системой предварительного увлажнения шлака, установленной под приемным бункером, а грохот имеет дополнительную решетку с ячейкой 5 • 5 мм, расположенную под основной решеткой и соединенную конвейером с бункером сбора шлака, при этом разделительная перфорированная решетка барабана выполнена с ячейкой 40 • 40 мм, а основная решетка грохота - с ячейкой 20 • 20 мм. Степень отделения железных (магнитных) частей из шлаков будет составлять до 95%, каждая отдельная фракция кусков железа складируется раздельно на открытые хранилища, объем которых зависит от интенсивности отгрузки готовой продукции потребителю. Улучшена экология в зоне рабочих мест установки. 1 з.п.ф-лы, 2 ил.

| МЕТАЛЛИЧЕСКИЙ КОНЦЕНТРАТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2044075C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 1993 |

|

RU2044080C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ШЛАКОВ | 1993 |

|

RU2023035C1 |

| Способ переработки распадающихся металлургических шлаков | 1987 |

|

SU1740467A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ РАСТВОРОВ И ОЧИСТКИ ОТ ПРИМЕСЕЙ | 2010 |

|

RU2430981C1 |

| US 4725307 A, 16.02.88 | |||

| СТЕКЛОВОЛОКНО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ УСИЛЕНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2390507C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОРОШЕНИЯ ВЕСЕЛКОВА А.И. | 2000 |

|

RU2187927C2 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Тулин Н.А | |||

| Развитие бескоксовой металлургии | |||

| - М.: Металлургия, 1987, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1999-10-10—Публикация

1998-04-28—Подача