Изобретение относится к технологии формирования защитных покрытий в газоразрядных приборах.

Заявляемое изобретение может быть использовано для изготовления тонкопленочного защитного покрытия на слой диэлектрика в плазменных панелях (PDP-Plasma Display Panel) переменного тока.

В PDP и других газоразрядных приборах используется покрытие из тонкой пленки MgO, наносимое на слой диэлектрика. Это покрытие выполняет две функции:

- защиту диэлектрика от ионной бомбардировки благодаря пренебрежимому распылению MgO в низкотемпературной плазме газового разряда,

- понижение напряжения зажигания плазмы благодаря высокому коэффициенту эмиссии вторичных электронов.

PDP размером до 40 дюймов по диагонали уже находится на стадии серийного производства. В технологии PDP обычно используется вакуумное нанесение пленки MgO [1]. При такой технологии формируется тонкая (0,3-0,5 мкм) пленка MgO с гладкой поверхностью и приемлемыми эксплуатационными характеристиками:

- долговечность более 10 000 часов,

- напряжение зажигания до 250 V,

- оптическая прозрачность до 96%.

Однако вакуумные методы электронно-лучевого напыления и магнетронного распыления очень малопроизводительны, 5 - 30 пластин в сутки. При том, что стоимость одной единицы вакуумного оборудования лежит в пределах 2 - 10 миллионов долларов США. Поэтому переход к массовому производству PDP с такой технологией не привлекателен.

Несравненно более дешевой технологией представляется формирование защитного покрытия MgO путем нанесения пасты MgO технологией масочной печати с последующим обжигом [2]. Паста содержит частицы MgO с размерами в диапазоне 0,2 - 0,5 мкм. Защитное покрытие, получаемое такой технологией, имеет шероховатую поверхность. Шероховатость обусловливает наличие острых вершин, углов и ребер, которые облегчают эмиссию вторичных электронов, тем самым понижая напряжение зажигания и повышая стабильность горения плазмы.

Однако некоторая часть поверхности диэлектрика при необходимой толщине защитного покрытия ~ 0,3-0,5 мкм оказывается оголенной ввиду того, что покрытие представляет собой слой из частиц мелкодисперсного порошка MgO и имеются промежутки или каналы, по которым бомбардирующие ионы могут достичь поверхности диэлектрика и распылять его атомы. В результате значительно повышается напряжение зажигания и прибор выходит за пределы диапазона рабочих характеристик, что равносильно выходу его из строя.

Можно значительно уменьшить вероятность непосредственной бомбардировки ионами поверхности диэлектрика, увеличением толщины защитного покрытия до 2 мкм [2] , т.е. многоэтажным наслоением частиц порошка MgO, превращающим каналы в непроходимый лабиринт для прямолинейных траекторий ионов. Но при этом недопустимо снижается оптическая прозрачность защитного покрытия.

Наиболее близким по технической сущности является способ уменьшения проходимости каналов при незначительном увеличении толщины защитного покрытия путем его формирования в две операции:

- формирование первого слоя частиц MgO,

- формирование второго слоя частиц MgO с добавками окислов бария и гадолиния [3].

При второй операции нанесения промежутки между частицами MgO с первой операции заполняются малыми частицами MgO с добавками окислов бария и гадолиния со второй операции и образуются непроходимые каналы-лабиринты. В этом случае сохраняется развитая поверхность защитного слоя и требуемая долговечность прибора.

Однако ввиду несплошности пленки, прозрачность ее составляет менее 85%, что не позволяет использовать такое покрытие на внутренней поверхности переднего, обращенного к зрителю стекла PDP. Кроме того, осуществление дополнительной операции формирования второго слоя фактически в два раза повышает стоимость технологии формирования защитного слоя, что не привлекательно для массового производства PDP.

Задачи предполагаемого изобретения:

1. увеличение оптической прозрачности защитного покрытия до 90%,

2. минимизация стоимости технологии формирования защитного покрытия,

3. повышение эффективности свечения прибора на 10-15%.

Для решения поставленных задач предлагается способ формирования защитного покрытия в газоразрядном приборе, состоящий в нанесении на защищаемую поверхность слоя материала, формирующего пленку MgO при последующем его обжиге, отличающийся тем, что в качестве наносимого материала используется магний-ионсодержащий электролит в органическом растворителе.

Задача 1 достигается тем, что используется не паста с готовым порошком MgO, а жидкий электролит, содержащий ионы Mg++, H+, CH3, COO-, OH-, NO3 -, Cl- в органическом растворителе. При термической обработке такого электролита, нанесенного на поверхность диэлектрика, образуется тонкая пленка защитного покрытия MgO толщиной до 0,5 мкм и оптической прозрачностью до 90%.

Задача 2 достигается тем, что электролит наносится на поверхность диэлектрика дешевой и производительной технологией (намазывание, окунание, разбрызгивание...) в одну операцию с последующим обжигом, т.е. формируется только один слой защитного покрытия.

Задача 3 достигается тем, что защитное покрытие имеет очень развитую поверхность за счет образования MgO в разных температурных диапазонах, соответствующих выделению газообразных: вначале CO2, затем Cl2 и, наконец, NO3, что обусловливает образование извилистых микротрещин как вдоль поверхности покрытия, так и вглубь его, которые тем не менее из-за развитой извилистости образуют непроходимые для налетающих по прямолинейным траекториям ионов микроканалы-лабиринты.

Известно, что эффективность свечения газоразрядных приборов зависит от состава рабочего газа и совершенства люминофора, а также отчасти от конструкции ячеек свечения. Из уровня науки и техники возможность повышения эффективности свечения газоразрядных приборов только за счет специального формирования очень тонкой (до 0,5 мкм) пленки защитного покрытия не известна, тем более когда речь идет об ощутимом повышении эффективности, превышающем 10%, причем при одновременном значительном удешевлении технологии формирования этого покрытия.

Изобретение поясняется конкретными примерами.

Электролиты изготавливались из ионообразующих исходных веществ;

A - Mg(CH3COO)2 • 4H2O

B - Mg(NO3)2 • 6H2O

C - MgCl2 • 6H2O

в весовых соотношениях:

1. A:B:C=10:5:1

2. A:B:C=10:3:2

3. A:B:C=10:1:3

растворением в органическом растворителе, составлявшем до 95% вес.

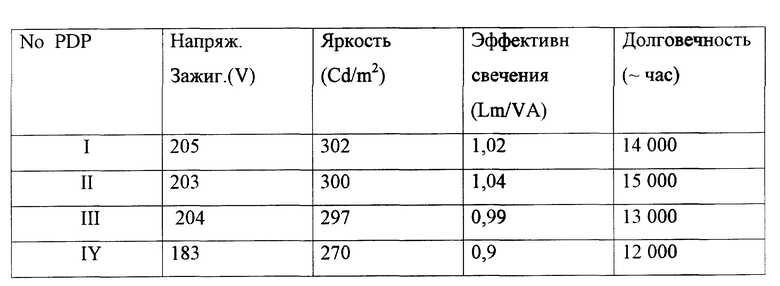

Были изготовлены 4 PDP с планарными размерами ячеек свечения 1,2 на 0,4 мм2 и межэлектродным расстоянием 60 мкм. На поверхности диэлектриков передних стекол были нанесены электролиты с вышеприведенными соотношениями компонентов соответственно: I-1, II-2, III-3. Далее они подвергались термической обработке по следующему режиму: повышение температуры от комнатной до 450 oC в течение 1 часа, выдержка при этой температуре в течение 20 минут и понижение температуры до комнатной в течение 1 часа. На переднее стекло PDP-IY была нанесена пленка MgO по стандартной технологии электронно-лучевого напыления. Были получены результаты при частоте импульсов поддерживающего напряжения 60 kHz, приведенные в таблице).

Данные результатов испытаний показывают, что защитные покрытия по заявляемому изобретению по сравнению с защитным покрытием, формируемым стандартным электронно-лучевым напылением, дает:

- повышение яркости более чем на 10%

- повышение эффективности свечения более чем на 10%

- сравнимую долговечность.

Напряжение же зажигания превосходит на ~ 13%. Однако этот недостаток легко ликвидируется уменьшением межэлектродного расстояния до 50 мкм, что не составляет затруднений при нынешнем уровне развития фотолитографической техники.

Источники информации

1. Европатент Publication number: 0554172 A1, Application number: 9340021.5, Publication of applicatijn: 04.08.93

2. Amano et. All. SID 93 DIGEST p.592-595

3. Патент Японии N 62-09991 - прототипи

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ДИЭЛЕКТРИКА ДЛЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1995 |

|

RU2083515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ СВЧ ТРАНЗИСТОРНЫХ СТРУКТУР СО СТАБИЛИЗИРУЮЩИМИ ЭМИТТЕРНЫМИ РЕЗИСТОРАМИ | 1991 |

|

RU2024994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО ПРИБОРА | 2005 |

|

RU2298260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ НА КРЕМНИИ | 1992 |

|

RU2034364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПРОЗРАЧНЫХ ПЛЕНОК | 1992 |

|

RU2034363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2308789C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО ГАЗОФАЗНОГО НАРАЩИВАНИЯ | 1998 |

|

RU2143155C1 |

| СВЕРХПРОВОДНИКОВЫЙ ПЕРЕКЛЮЧАЮЩИЙ ЭЛЕМЕНТ | 1999 |

|

RU2181517C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ НИТРИДА АЛЮМИНИЯ | 1991 |

|

RU2089961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОЙ СТРУКТУРЫ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1992 |

|

RU2018194C1 |

Изобретение относится к технологии формирования защитных покрытий в газоразрядных приборах. Способ формирования защитного покрытия в газоразрядном приборе, в частности в PDP (Plasma Display Panel), включает нанесение магний-ион содержащего электролита в органическом растворителе на защищаемую поверхность и последующий обжиг при температуре не более 450oС. Способ позволяет формировать оптически прозрачную тонкую пленку, повышающую эффективность свечения газоразрядного прибора (PDP) более чем на 10% за счет своей развитой поверхности, обуславливаемой образованием MgO в нескольких разных температурных диапазонах. 1 табл.

Способ формирования защитного покрытия в газоразрядном приборе, состоящий в нанесении на защищаемую поверхность слоя материала, формирующего пленку MgO при последующем его обжиге, отличающийся тем, что в качестве наносимого материала используется магний-ионсодержащий электролит в органическом растворителе.

| JP 08077931 А, 22.03.96 | |||

| Amano et All | |||

| МЕТАЛЛИЧЕСКАЯ НАБИВКА ДЛЯ САЛЬНИКОВ | 1925 |

|

SU1093A1 |

| Шатун механического пресса | 1975 |

|

SU554172A1 |

| Защитный газонаполненный разрядник | 1977 |

|

SU686103A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| US 3708711 А, 02.01.73. | |||

Авторы

Даты

1999-10-20—Публикация

1998-09-29—Подача