Изобретение относится к способам получения ориентированных пленок из полиэтилена с повышенными прочностными свойствами применяелфлх, например, в качестве упаковочных мауериалов, для изготовления тканых мешков, подложек для ковров .

Известен способ iJJ получения ориентированной полипропиленовой (ПП) пленки из изотактического ПП, заключающийся в том, что пленка в виде плоской ленты, полученная путем экструзии из расплава при 270-300 0 и скорости 0,61 м/мин. с последующей закалкой в воде при 4 °С,подвергается вытяжке в продольном направлении на валковой установке при 120-170 с до степени вытяжки 4-10:1..,.

По данному способу ПП пленка при X 7:1 имеет разрушающее, напряжение при растяжении ( бр ) 32psi (22,4 х. X 10 н/м) и при максимальной . 10 : достигает 46, (32, 5510 н/м ).

Недостатками данного способа являются низкие эксплуатационные свойства ориентированных пленок: не достигаются высокие значения Л 10, и полученные ориентированные пленки имеют недостаточно высокие значения

Р.

Известен также способ 2J получения одноосноориентированных пленок , из полиэтилена. Пленку толщиной 0,50,7 мм получают прессованием полиэтилена при 160 С между медными пластинами. Затем пленку охлаждают до 100°С со скоростью 7-9°С в минуту с последующей закалкой в воде.

Клтяжку образцов проводят при 75-90 ° С о скоростью 1-20 CM/NBIH в течение 70-90 с.

Конечная толщина ориентированной пленки составляет 0,1-0,2 мм. При этом используется полиэтилен высокой плотности (ПЭВП) со среднемассовой молекулярной массой () меньше 200000, среднечисленной молекулярной массой (м,) 20000 и соотношением . МцПО и Ми

при 10 .

Ми

Получают ориентированные пленки

с Л 16-30 73. н/м.

Экспериментально установлено, что пленка,полученная по этому способу, имеет максимальное Gp 26,810н/м ..

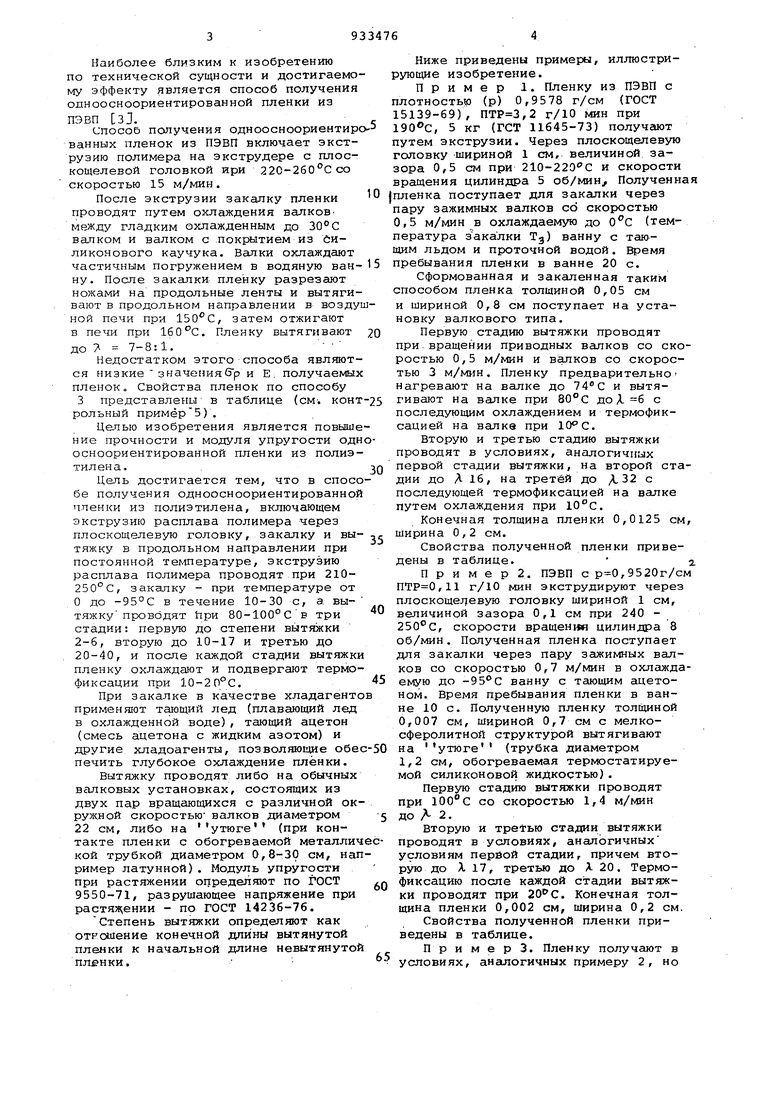

Недостатком данного способа является то, что полученные ориентированные пленки имеют низкие (р . Наиболее близким к изобретению по технической сущности и достигаемо му эффекту является способ получения опноосноориентированной пленки из пэвп зЗ. способ получения одноосноориентир ванных пленок из ПЭВП включает экструзию полимера на экструдере с плоскощелевой головкой ири 220-2бОСсо скоростью 15 м/мин. После экструзии закалку пленки проводят путем охлаждения валков между гладким охлажденным до 30°С валком и валком с покрытием из Силиконового каучука. Валки охлаждают частичным Погружением в водяную ванну. После закалки пленку разрезают ножами на продольные ленты и вытягивают в продольном направлении в возду ной печи при , затем отжигают в печи при . Пленку вытягивают до 7-8:1,- Недостатком этого способа являются низкие значениябр и Ei получаемых пленок о Свойства пленок по способу 3 представлены в таблице (сМ. конт рольный примёр5). Цепью изобретения является повыше ние прочности и модуля упругости одн осноориентированной пленки из полиэ тилена,. Цель достигается тем, что в спосо бе получения одноосноориентированной пленки из полиэтилена, включающем экструзию расплава полимера через плоскощелевую головку, закалку и вытяжку в продольном направлении при постоянной температуре, экструзию расплава полимера проводят при 210250°С, закалку - при температуре от О до -95°С в течение 10-30 с, а. вытяжку проводят hpи 80-100°С в три стадии: первую до степени вытяжки 2-6, вторую до 10-17 и третью до 20-40, и после каждой стадии вытяжк пленку охлаждают и подвергают термо фиксации при 10-20°С. При закалке в качестве хладагент применяют тающий лед (плавающий лед в охлажденной воде), тающий ацетон (смесь ацетона с жидким азотом) и другие хладоагенты, позволяющие обе печить глубокое охлаждение пленки. Вытяжку проводят либо на обычных валковых установках, состоящих из двух пар вращающихся с различной ок РУЖ.НОЙ скоростью валков диаметром 22 см, либо на утюге (при контакте пленки с обогреваемой металлич кой трубкой диаметром 0,8-30 см, нап ример латунной). Модуль упругости при растяжении определяют по ГОСТ 9550-71, разрушающее напряжение при растяя ении - по ГОСТ 14236-76. Степень вытяжки определяют как отнесение конечной длины вытянутой пленки к Начальной длине невытянутой пленки. Ниже приведены примеры, иллюстриующие изобретение. Пример 1. Пленку из ПЭВП с лотностью (р) 0,9578 г/см (ГОСТ 15139-69), ,2 г/10 мин при 190°С, 5 кг (ГСТ 11645-73) получают путем экструзии. Через плоскощелевую головку шириной 1 см, величиной зазора 0,5 см при 210-220 С и скорости вращения цилиндра 5 об/мин/ Полученная mieHKa поступает для закалки через пару зажимных валков со скоростью 0,5 м/мин в охлаждаемую до (температура закалки Тд) ванну с тающим льдом и проточной водой. Время пребывания пленки в ванне 20 с. Сформованная и закаленная таким способом пленка толщиной 0,05 см и шириной 0,8 см поступает на установку валкового типа. Первую стадию вытяжки проводят при.вращении приводных валков со скоростью 0,5 м/мин и валков со скоростью 3 м/мин. Пленку предварительно нагревают на валке до и вытягивают на валке при 80°с до X 6 с последующим охлаждением и термофиксацией на валке при 10° С. Вторую и третью стадию вытяжки проводят в условиях, аналогичных первой стадии вытяжки, на второй стадии до Л 16, на третей до Д32 с последующей термофиксацией на валке путем охлаждения при 10°С. Конечная толщина пленки 0,0125 см, ширина 0,2 см. Свойства полученной пленки приведены в таблице.2. П р и м е р 2. ПЭВП с ,9520г/см ,11 г/10 мин экструдируют через плоскощет евую головку шириной 1 см, величиной зазора 0,1 см при 240 250°С, скорости вращения цилиндра 8 об/мин. Полученная пленка поступает для закалки через пару зажимных валков со скоростью 0,7 м/мин в охлаждаемую до ванну с тающим ацетоном. Время пребывания пленки в ванне 10 с. Полученную пленку толщиной 0,007 см, шириной 0,7 см с мелкосферолитной структурой вытягивают на утюге (трубка диаметром 1,2 см, обогреваемая термостатируемой силиконовой жидкостью). Первую стадию вытяжки проводят при со скоростью 1,4 м/мин ДО Л 2. Вторую и третью стадии вытяжки проводят в условиях, аналогичных условиям перйой стадии, причем вторую до X 17, третью до Д- 20. Термофиксацию после каждой стадии вытяжки проводят при . Конечная толщина пленки 0,002 см, ширина 0,2 см. Свойства полученной пленки приведены в таблице. П р и м е р 3. Пленку получают в условиях, аналогичных примеру 2, но

при , используя ПЭВП с ,9495 г/см, ,85 г/10 мин.

Первую стадию вытяжки проводят ДО Л 4 .

Вторую стадию вытяжки проводят до Л 10, третью до Д. 40, Термофиксацию после каждой стадии проводят при 20 С. Свойства полученной пленки приведены в таблице.

П р и м е р 4. Пленку получают в условиях, аналогичных примеру 2, но при Тз в течение 30 с, используя ПЭВП с р 0,9583 г/см, ПТР 2,5 г/10 мин. Первую стадию вытяжки проводят до .Л 5. Вторую стадию вытяжки проводят до 17, третью до 31. Термофиксацию проводят.после каждой стадии при 15°С.

Свойства полученной пленки приведены в таблице.

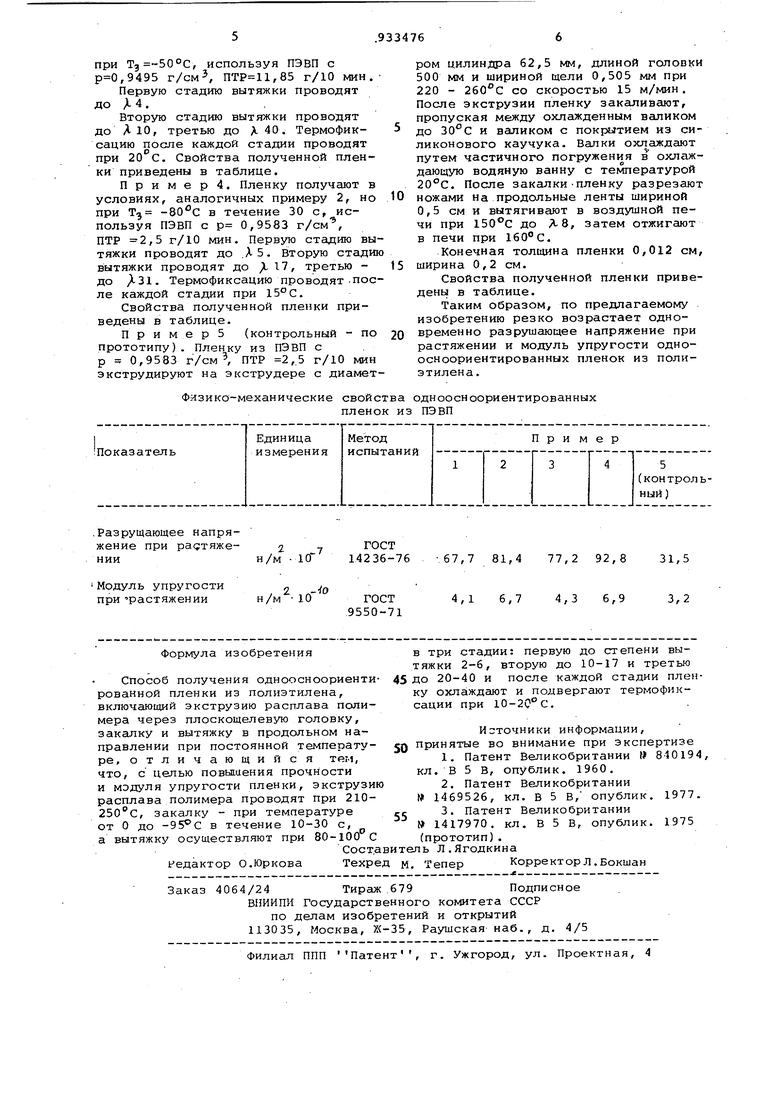

П р и м е р 5 (контрольный - по прототипу). Пленку из ПЭВП с р 0,9583 г/см ПТР 2,.5 г/10 мин экструдируют на экструдере с диаметФизико-механические свойства однооснсориентированных

пленок из ПЭВП

ром цилиндра 62,5 мм, длиной головки 500 мм и шириной щели 0,505 мм при 220 - 2бОс со скоростью 15 м/мин. После экструзии пленку закаливают, пропуская между охлажденным валиком

до и валиком с покрытием из силиконового каучука. Валки охлаждают путем частичного погружения в охлаждающую водяную ванну с температурой 20°С. После закалки-пленку разрезают

ножами на продольные ленты шириной 0,5 см и вытягивают в воздушной печи при до Л 8, затем отжигают в печи при 160°С.

Конечная толщина пленки 0,012 см,

ширина 0,2 см.

Свойства полученной пленки приведены в таблице.

Таким образом, по предлагаемому изобретению резко возрастает одновременно разрушающее напряжение при растяжении и модуль упругости одноосноориентированных пленок из полиэтилена .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения одноосно-ориентированной пленки из полиолефина | 1980 |

|

SU937195A1 |

| Способ получения одноосноориентированной пленочной ленты | 1985 |

|

SU1281439A1 |

| Способ получения одноосно-ориентированной пленки из полиэтилена высокой плотности | 1985 |

|

SU1303599A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО ШПАГАТА ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2006 |

|

RU2324775C1 |

| Способ продольной вытяжки плоских полимерных пленок | 1983 |

|

SU1115913A1 |

| Способ получения пленки | 1988 |

|

SU1680721A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА ИЗ НАСЦЕНТНОГО РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2001 |

|

RU2205845C2 |

| Способ получения комбинированной нити | 1976 |

|

SU765414A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ МЕХАНОЧУВСТВИТЕЛЬНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2711547C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333101C1 |

Авторы

Даты

1982-06-07—Публикация

1980-12-23—Подача