Изобретение относится к органической химии, а именно к способам получения этаноламинов, в частности к получению моноэтаноламинов и/или диэтаноламинов. Моно- и диэтаноламины широко используются для очистки природных и промышленных газов, в производстве моющих и чистящих средств, в лакокрасочной, цементной, парфюмерной и в других отраслях промышленности. При этом наибольшим спросом пользуется диэтаноламин (ДЭА), который наряду с моноэтаноламином (МЭА) применяется для очистки газов. Действующие в настоящее время промышленные способы производства рассчитаны на выпуск смесей моно-, ди- и триэтаноламина, в различном, как правило, примерно равном соотношении. При этом спрос на триэтаноламин (ТЭА) в последние годы упал до такой степени, что производители этаноламинов были вынуждены сократить объемы их производства из-за ограниченного сбыта ТЭА. Это происходит потому, что действующие способы не дают возможности изменять состав целевых продуктов и получать в зависимости от спроса моно- или диэтаноламин.

Известен [патент США 3697598, НКИ 260-584, оп. 10.10.72] процесс получения алканоламинов из окиси этилена и аммиака с использованием гетерогенных катализаторов - ионообменных смол, содержащих активные группы (карбоксильные, сульфоновые, фенольные и т.п.). Взаимодействие аммиака и окиси этилена в соотношении 10-80:1 проводят при температуре 20-250oC. Полученный продукт в основном состоит из моноэтаноламина. Использование в процессе гетерогенных катализаторов требует их периодической разгрузки и регенерации, причем ионообменные смолы в данных условиях работают нестабильно.

Промышленные технологии получения этаноламинов можно разделить на две группы. Первую группу составляют "водные" технологии с использованием окиси этилена и водных растворов аммиака, синтез проводят при температуре 20-200oC, давлении 1-60 атм и соотношении окись этилена : аммиак 1:4-50 [Пат. США 2051486, кл. 260-584, оп. 18.08.36].

Известен способ [патент Франции 2004709, кл. C 07 C 89/00, пр. Румынии N 56245 от 26.03.68, оп. 26.11.69] получения этаноламинов из окиси этилена и аммиака, растворенного в воде и и/или аминоспиртах, амидоаминах или эфирах. Использование растворителей вызывает необходимость в дополнительной стадии их отгонки и связано с дополнительными энергетическими затратами на их отделение и рецикл.

Вторую группу составляют технологии, в которых используются окись этилена и аммиак с содержанием каталитических количеств воды (0,5-5%) [Авт. свид. 682508, кл. C 07 C 89/02, оп. 02.08.76; пат. США 2823236, кл. 260-584, з. 30.08.51; пат. ФРГ 1768335, кл.C 07 C 91/04, оп. 16.03.72].

Проблема повышения содержания МЭА в реакционных смесях для технологий с использованием водных растворов аммиака решалась различными способами, например увеличением соотношения аммиака в исходной смеси [пат. США 2622073, кл. 260-584, оп. 21.03.47]. Повышение содержания ДЭА возможно в результате введения стадии дополнительного оксиэтилирования [Заявка Великобритании 1529133, кл. 2(3), оп. 18.10.78].

Ближайшим аналогом предлагаемого изобретения является способ получения этаноламинов [патент США 4355181, кл. C 07 C 89/02, оп. 19.10.82], проводимый в жидкой фазе при стехиометрическом избытке аммиака, с использованием каталитических количеств воды - на каждый моль аммиака приходится от 0,05 до 1,0 моль воды, с последующим рециклом аммиака. Синтез ведут при температуре 50 -150oC, лучше 100 - 130oC. Реакционная смесь со стадии синтеза подается на стадию отгонки аммиака в колонну дистилляции под давлением от 15,4 до 24,5 атм (220-350 psig). Отогнанный аммиак направляется на конденсацию, а затем рециклизуется, а оставшаяся смесь направляется в колонну дистилляции под низким давлением, где отгоняются вода и оставшийся аммиак. Воду направляют в абсорбер аммиака. Давление в колонне дистилляции поддерживается таким, чтобы температура низа колонны не превышала 150oC. Основным недостатком данного способа является использование значительных количеств воды (0,05 - 1 моль на 1 моль аммиака, т.е. от 5 до 50%), что вызывает необходимость в сложной стадии отгонки водного аммиака и, следовательно, требует значительных энергетических затрат. Кроме того, наличие значительных количеств воды на стадии синтеза неизбежно приводит к образованию побочных продуктов - гликолей, что осложняет очистку конечных продуктов.

Задачей, стоящей перед авторами данного технического решения, было создание экономичного способа, более простого в аппаратурном оформлении, позволяющего селективно получать моно- и/или диэтаноламины.

Поставленная задача решается следующим образом. Процесс оксиэтилирования безводного аммиака осуществляют в реакторе, работающем в режиме смешения, обеспечивающем необходимый отвод тепла. В реактор подаются исходные реагенты и дополнительно - конденсированный аммиак, отогнанный из испарителя при температуре 110-150oC. Взаимодействие в реакторе смешения проводят, подавая окись этилена и безводный аммиак в соотношении 1:15-30 моль, при температуре 40-70oC, давлении 15-35 атм. Полученная смесь подается в испаритель, откуда происходит отгонка аммиака. При этом необходимо, чтобы давление в системе реактор - испаритель было одинаковым, в пределах от 15 до 35 атм. При проведении процесса в таких условиях образуется реакционная смесь, состоящая из моноэтаноламина - от 70 до 80%, и 17 - 22% диэтаноламина, и на 3 - 10% из триэтаноламина. Полученную смесь направляют на стадию разделения.

Если необходимо получать смесь, содержащую в основном диэтаноламин, то весь моноэтаноламин, полученный после стадии разделения, или его часть рециклизуют в реактор синтеза, проводя процесс в тех же условиях, но при мольном соотношении ОЭ : аммиак : МЭА 1:15-30:1-5. Полученную смесь продуктов взаимодействия направляют на стадию разделения, которую проводят известным методом.

Таким образом, отличительными особенностями предлагаемого технического решения являются использование безводного аммиака; более низкая температура на стадии синтеза благодаря проведению процесса в реакторе смешения; проведение стадий синтеза и отгонки при одном давлении; возможность варьирования состава конечных продуктов с помощью рецикла моноэтаноламина.

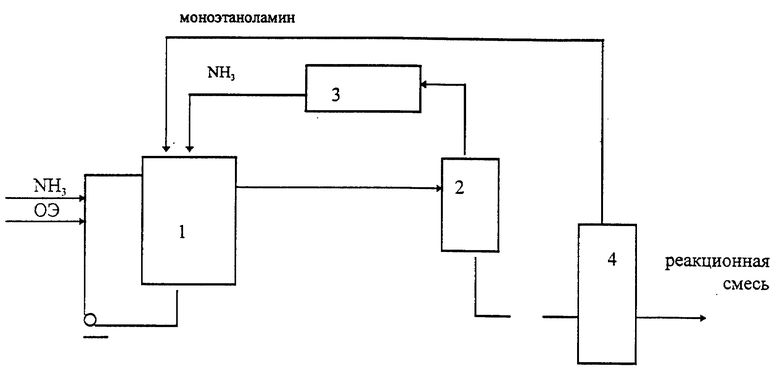

Схема проведения стадии синтеза приведена на чертеже.

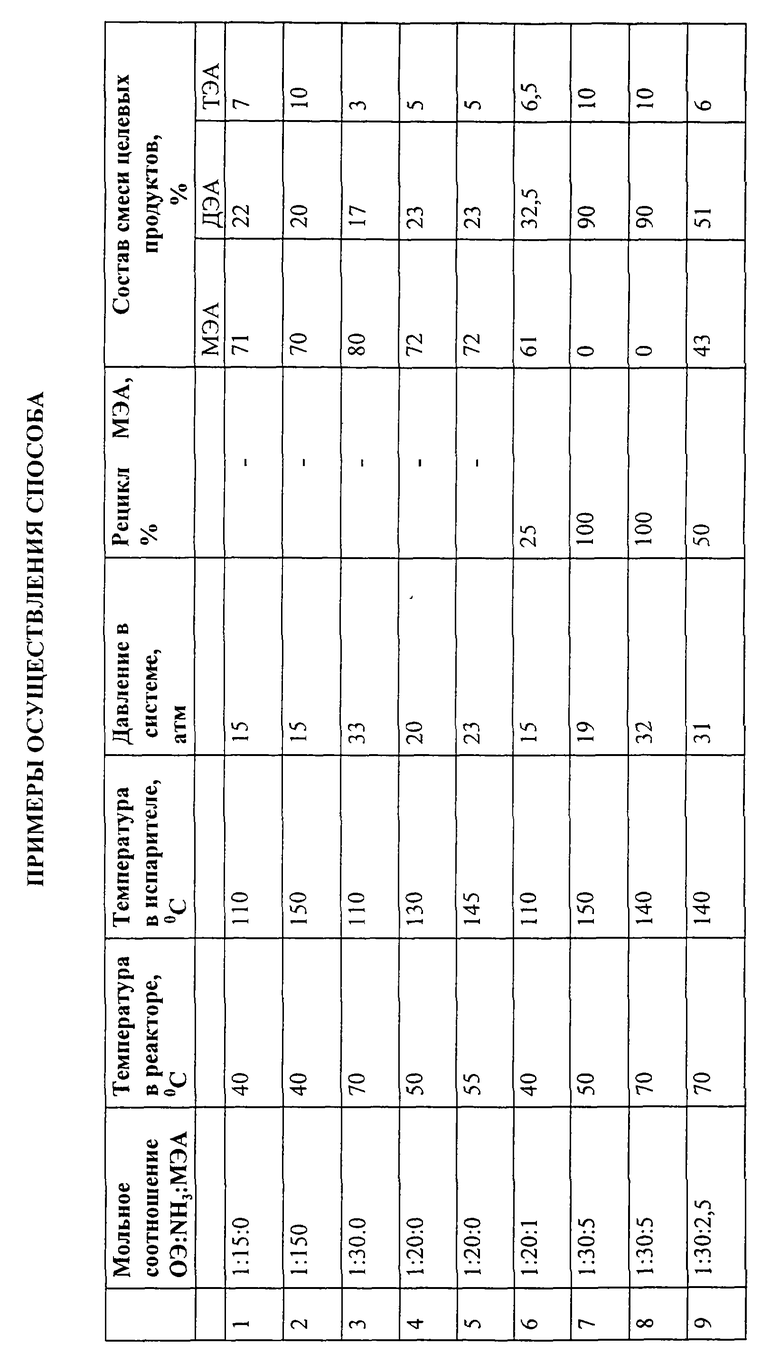

Параметры проведения процесса получения моноэтаноламина приведены в таблице - примеры 1-6. Процесс по примеру 1 проводят следующим образом.

В емкостной реактор (поз. 1), работающий в режиме смешения, при температуре 40oC и давлении в контуре реактор-испаритель 15 атм, непрерывно подают окись этилена и аммиак в соотношении 1:15. Реакционная смесь, практически не содержащая окиси этилена (конверсия не менее 98%), непрерывно поступает в испаритель (поз.2), где поддерживается температура 110oC. Аммиак, отогнанный из испарителя, конденсируется в конденсаторе (поз. 3) и рециклизуется в реактор. Относительный мольный избыток аммиака (15-30 моль на 1 моль окиси этилена) создается за счет рецикла аммиака, организованного в контуре реактор-испаритель-реактор, что достигается поддержанием одинакового давления во всех частях этого контура. Позицией 4 обозначена колонна отгонки моноэтаноламина.

При проведении процесса по примеру 1 получают смесь, содержащую 71% моноэтаноламина, 22% диэтаноламина и 7% триэтаноламина, которую направляют на стадию разделения, которую проводят известным методом.

При необходимости повышения выхода диэтаноламина определенное количество моноэтаноламина со стадии выделения рециклизуют в реактор поз. 1 (примеры 7-10). Изменяя количество рециклизуемого моноэтаноламина, можно менять состав целевой смеси, получая до 90% диэтаноламина (примеры 8 и 9).

Созданное техническое решение позволяет изменять в процентном соотношении состав смеси, увеличивая содержание моно- и/или диэтаноламина в зависимости от спроса. Кроме того, данный способ экономичен, так как отгонка аммиака осуществляется в едином блоке с реактором. При проведении способа в соответствии с предлагаемым изобретением реакционная смесь практически не содержит гликолей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2000 |

|

RU2167147C1 |

| Способ получения этаноламинов | 2003 |

|

RU2225388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2004 |

|

RU2268255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2000 |

|

RU2162461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2009 |

|

RU2412156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2010 |

|

RU2430085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТАНОЛАМИНА | 1999 |

|

RU2176636C2 |

| Способ получения аминоспиртов | 1976 |

|

SU682508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛЭТАНОЛАМИНА | 2004 |

|

RU2268254C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛДИЭТАНОЛАМИНА | 2008 |

|

RU2380354C1 |

Изобретение относится к органической химии, а именно к синтезу этаноламинов. Разработанный способ позволяет изменять состав получаемого продукта в зависимости от спроса, получая моно- и/или диэтаноламин. Способ заключается в том, что процесс оксиэтилирования безводного аммиака осуществляют в одном аппарате - реакторе, работающем в режиме смешения, куда подаются исходные реагенты и дополнительно конденсированный аммиак, отогнанный из испарителя при температуре 110-150°С. Взаимодействие в реакторе проводят при температуре 40-70°C, давлении 15-35 атм и мольном соотношении ОЭ : аммиак 1: 15-30. Полученная смесь подается в испаритель, откуда происходит отгонка аммиака. При этом необходимо, чтобы давление в системе реактор - испаритель было одинаковым в пределах от 15 до 35 атм. При проведении процесса в таких условиях образуется реакционная смесь, состоящая из моноэтаноламина от 70 до 80%, 17- 22% диэтаноламина и на 3 - 10% из триэтаноламина. Полученную смесь направляют на стадию разделения. Если необходимо получать смесь, содержащую в основном диэтаноламин, то весь моноэтаноламин, полученный после стадии разделения, или его часть, рециклизуют в реактор синтеза, проводя процесс в тех же условиях, но при мольном соотношении ОЭ : аммиак : МЭА 1:15-30:1-5. Полученную смесь продуктов взаимодействия направляют на стадию разделения, которую проводят известным методом. Таким образом, созданное техническое решение позволяет варьировать состав смеси, увеличивая содержание моно- и/или диэтаноламина в зависимости от спроса. Кроме того, данный способ экономичен, так как отгонка аммиака осуществляется в едином блоке с реактором. 1 з.п. ф-лы, 1 ил., 1 табл.

| US 4355181 A, 19.10.82 | |||

| Способ получения производных этаноламина | 1949 |

|

SU78471A1 |

| Способ получения этаноламина | 1960 |

|

SU132639A1 |

| GB 760215 A, 31.10.56 | |||

| УСТАНОВКА для СТИРКИ БЕЛЬЯ В ПРОТОКЕ МОЮЩЕЙ | 0 |

|

SU364708A1 |

| Устройство сравнения угловых скоростей | 1977 |

|

SU673920A1 |

| US 3697598 A, 10.10.72 | |||

| US 4845296 A, 04.07.89 | |||

| СПОСОБ ЛЮМИНЕСЦЕНТНОГО ОПРЕДЕЛЕНИЯ ТЕРБИЯ В ГОРНЫХ ПОРОДАХ | 1991 |

|

RU2007710C1 |

| FR 2004709 A, 28.11.69. | |||

Авторы

Даты

1999-11-20—Публикация

1998-12-17—Подача