Изобретение относится к области механической обработки металла и может быть использовано при восстановлении конических резьбовых поверхностей бурильных, обсадных, насосно-компрессорных труб и оборудования на ремонтных базах и в полевых условиях.

Известен инструмент для накатывания внутренних конических резьб в машиностроении, трубной, нефтяной и в геологоразведочной промышленности. Инструмент состоит из конуса, в котором на осях установлены свободно вращающиеся накатные ролики. На резьбе корпуса помещена торцевая фреза, имеющая возможность фиксированного осевого перемещения. Корпус через упругий конический элемент соединен с базовым местом станка. (Авторское свидетельство СССР N 1186340 опубл.23.10.85. МКИ B 21 H 3/08).

Однако, этим инструментом полностью восстановить конические резьбы, бывшие в эксплуатации, нельзя.

Наиболее близким по технической сущности и достигаемому результату к изобретению является инструмент для восстановления конических резьб, содержащий резьбовую поверхность, ответную обрабатываемой, с выполненными на длине нарезной части спиральными пазами. На рабочей поверхности резьбы нанесено упрочняющее износостойкое покрытие переменной толщины. (Заявка РФ на изобретение N 920154/08, МКИ B 23 P 6/00, опубл. 20.08.95) (Прототип).

Недостаток прототипа состоит в том, что у режущих кромок не выполнено затылование и за счет большой длины контакта задних поверхностей межпазовых участков инструмента, как режущих элементов, с обрабатываемой поверхностью, шероховатость последней получается нерегулярной со следами схватывания, что ухудшает качество обрабатываемой поверхности и приводит к быстрому износу инструмента.

Технический результат изобретения заключается в увеличении стойкости инструмента и повышении качества восстанавливаемых резьб, в частности, за счет специфического затылования режущих элементов.

Указанный результат достигается тем, что инструмент для восстановления конических резьб нефтепромысловых труб, содержащий резьбовую рабочую поверхность, ответную обрабатываемой резьбе, с пазами, расположенными на рабочей поверхности и пересекающими направления ниток резьбы, с нанесенным на рабочую поверхность упрочняющим износостойким покрытием, согласно изобретению, выполнен с покрытием, нанесенным полосами вдоль пазов на передние, задние контактные поверхности резьбы, на ее вершины и впадины, ширина S1 полос не менее 2 мм, при этом полоса покрытия выполнена по крайней мере с одной стороны каждого паза, соответствующей расположению заходов в нитки резьбы при свинчивании инструмента с ответной резьбовой поверхностью, а толщина покрытия задана зависимостью

где параметры конической резьбы -

P - шаг резьбы,

ϕ - угол уклона,

l*- длина конической резьбы до основной плоскости - определены стандартом;

n - число пазов,

δm - величина износа резьбы по среднему диаметру, статистически средняя для конической резьбы труб, подлежащих восстановлению,

l - текущая координата вдоль образующей резьбы, с началом отсчета в середине образующей.

Покрытие передних контактных поверхностей резьбы выполнено из материала с максимально выраженными антифрикционными свойствами и стойкостью к абразивному износу, а покрытие задних контактных поверхностей резьбы, ее вершин и впадин выполнено из износостойкого материала с наименее выраженной склонностью к образованию адгезионного и диффузионного схватывания с обрабатываемым материалом. Покрытие дополнительно нанесено полосами шириной S2 не менее высоты профиля резьбы на плоскости пазов, примыкающие к нанесенному на резьбу покрытию, при этом покрытие пазов выполнено из материала с меньшей износостойкостью, чем покрытия контактных поверхностей резьбы, ее вершин и впадин. Для восстановления муфтовой резьбы инструмент выполнен в виде метчика. Для восстановления трубной резьбы инструмент выполнен в виде плашки.

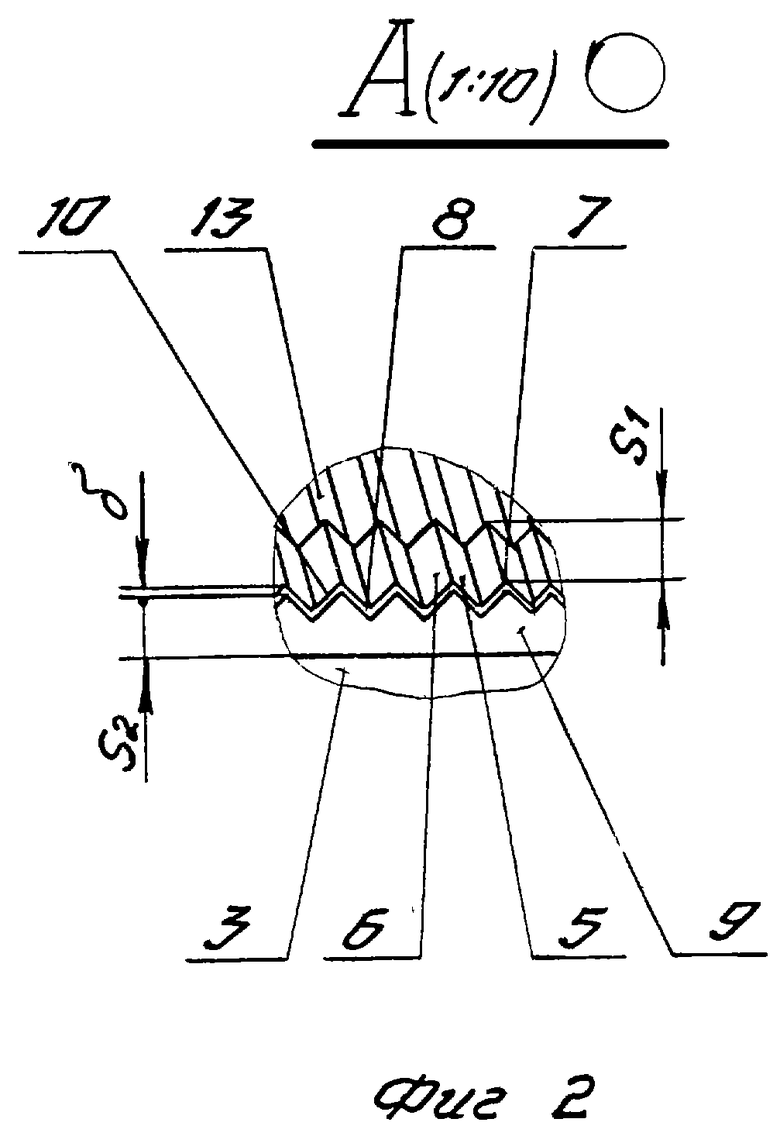

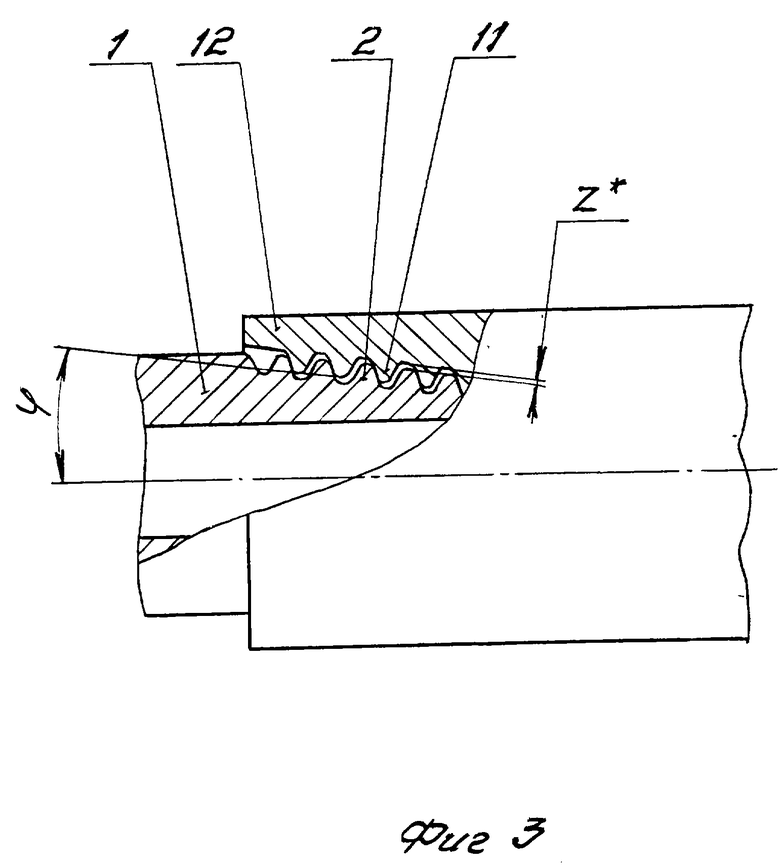

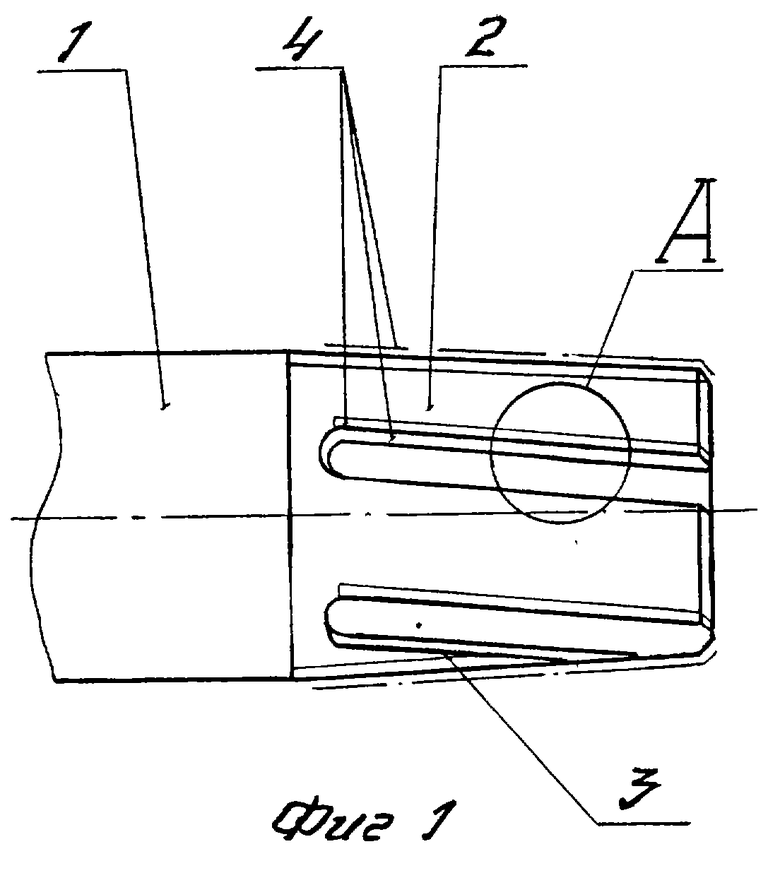

Изобретение иллюстрируется чертежами, где на фиг.1 представлен пример инструмента в виде метчика для восстановления конической муфтовой резьбовой поверхности в общем виде; на фиг.2 - вид А на фиг.1; на фиг.3 - инструмент в виде метчика в контакте с ответной резьбовой поверхностью восстанавливаемой муфты насосно-компрессорной трубы.

Инструмент 1 для восстановления конических резьб содержит резьбовую рабочую поверхность 2, пазы 3, количество которых равно n, износостойкое покрытие 4, нанесенное на рабочую поверхность 2. Покрытие 4 полосами шириной S1 нанесено на передние 5, задние 6 контактные поверхности резьбы, а также на ее вершины 7 и впадины 8, образуя при пересечении с плоскостью 9 паза 3 непрерывную режущую кромку 10. Толщина δ покрытия контактных поверхностей 5, 6, вершин 7 и впадин 8 определяется вышеуказанной зависимостью.

Покрытие 4 на передних контактных поверхностях 5 может быть выполнено из того же материала, что и покрытия зон 6, 7 и 8, например, из сплава Т15К6, однако с пониженной пористостью, обеспечивающей более высокие антифрикционные свойства.

Покрытие дополнительно нанесено полосами шириной S2 в пазах 3 на плоскости 9, содержащие режущие кромки 10. Материал дополнительного покрытия пазов 3 (например, сталь У8) выбран с меньшей износостойкостью, чем у Т15К6 покрытия контактных поверхностей резьбы, ее вершин и впадин.

Например, для работ в Тюменском нефтяном регионе покрытие, нанесенное на инструмент 1 с шестью пазами для восстановления конических резьб муфт гладких насосно-компрессорных труб (НКТ) по ГОСТ 633-80 с шагом резьбы P = 2,54мм, ϕ = 1o47′24″ и l* = 40,3 мм выполняется толщиной

где δm = 0,3 мм среднестатистическая для Тюменского региона величина износа резьб ремонтируемых НКТ по среднему диаметру. В начале образующей резьбового элемента (где  ) и в конце образующей (где

) и в конце образующей (где  минимальная толщина покрытия составляет 0,0132 мм. В середине образующей, соответственно, толщина покрытия составит 0,3132 мм.

минимальная толщина покрытия составляет 0,0132 мм. В середине образующей, соответственно, толщина покрытия составит 0,3132 мм.

Инструмент работает следующим образом.

При свинчивании инструмента 1 с обрабатываемой ответной конической резьбовой поверхностью 11 муфты 12 насосно-компрессорной трубы уменьшение радиального зазора Z в соединении (фиг.3) происходит в соответствии с конусностью резьбы (2tgϕ). Например, для гладких насосно-компрессорных труб конусность равна 1: 16. Это означает, что за один оборот свинчивания (и осевое перемещение на один шаг P = 2,54 мм) уменьшение ΔZ радиального зазора Z составит около 79 мкм. Следовательно, после того, как выбран до нуля зазор Z по всей винтовой поверхности контакта конических резьбовых поверхностей 2 и 11, поворот инструмента 1 относительно муфты 12 на угол, меняющийся от 0o до 60o, при числе пазов, равном шести, приведет к заглублению к каждой из шести формообразующих (режущих) кромок 10 материал муфты на глубину, меняющуюся от 0 до 79/6 = 13,22 мкм. При дальнейшем свинчивании соединения инструмент 1, содержащий шесть пазов, снимает при резании (или оттесняет при поверхностном пластическом деформировании) постоянный припуск величиной около 13 мкм. Приподнятая над кромками 10 не менее чем на 13,22 мкм межпазовая часть 13 рабочей поверхности 2 в этом случае не контактирует непосредственно с обрабатываемой резьбой. Это аналогично обработке резьбы затылованным инструментом.

Инструмент, выполняя деформацию упомянутого припуска, касается ответной резьбы только областью полос покрытия. При этом он восстанавливает геометрию обрабатываемого резьбового элемента вплоть до полного взаимного соответствия контактирующих профилей.

Материал покрытия полосы (например, сплав Т15К6, на контактных поверхностях 5 и 6, вершинах 7 и впадинах 8 резьбы инструмента изнашивается без ярко выраженных неоднородностей по толщине за счет приработки инструмента к среднестатистическому профилю обрабатываемых резьб, в то время как покрытие (например, сталь У8) на плоскости 9 паза 3, как передней поверхности резца, изнашивается неоднородно с локализацией зоны наибольших глубин лунок износа вблизи режущей кромки 10 и выше нее. Это приводит к самозатачиванию кромки 10, улучшает качество обработки и стойкость инструмента как режущего. Повышению стойкости инструмента дополнительно способствуют более высокие антифрикционные свойства крупнопористого покрытия передних контактных поверхностей 5 резьбы, подвергающихся износу при предварительном свинчивании до начала собственно процесса восстановления.

Поверхности инструмента вне упомянутых полос покрытия нигде не вступают в непосредственный контакт с обрабатываемой резьбой и поэтому они изнашиваются в меньшей степени.

Ширина S1 полосы покрытия типа Т15К6 по поверхностям резьбы, прилежащим к режущей кромке 10, превышающая 2 мм, и ширина S2 полосы покрытия паза 3, перекрывающая все элементы профиля режущей кромки 10, обеспечивают возможность трех-, четырехкратной переточки режущей кромки, например, шлифовкой по плоскости 9 паза 3, как по передней грани режущего клина.

Условия контактирования инструментов - метчика и плашки - с восстанавливаемыми муфтовыми и трубными резьбовыми поверхностями полностью аналогичны, поэтому описание примера восстановления трубной резьбы плашкой не приводится.

Изобретение относится к области механической обработки металлов и может быть использовано при восстановлении конических резьбовых поверхностей бурильных, обсадных, насосно-компрессорных труб и оборудования на ремонтных базах и в полевых условиях. Инструмент для восстановления конических резьб нефтепромысловых труб, содержащий резьбовую рабочую поверхность, ответную обрабатываемой резьбе, с пазами, расположенными на рабочей поверхности и пересекающими направления ниток резьбы, с нанесенным на рабочую поверхность упрочняющим износостойким покрытием, выполнен с покрытием, нанесенным полосами вдоль пазов на передние, задние контактные поверхности резьбы, на ее вершины и впадины, ширина S1 полос не менее 2 мм, при этом полоса покрытия выполнена по крайней мере с одной стороны каждого паза, соответствующей расположению заходов в нитки резьбы при свинчивании инструмента с ответной резьбовой поверхностью, а толщина покрытия задана зависимостью δ = P•tgϕ/n+δmcos(1*/π•1), где параметры конической резьбы - Р - шаг резьбы, ϕ - угол уклона, l* - длина конической резьбы до основной плоскости - определены стандартом, n - число пазов, δm - величина износа резьбы по среднему диаметру, статистически средняя для конических резьб, подлежащих восстановлению, l - текущая координата вдоль образующей резьбы, с началом отсчета в середине образующей. Покрытие передних контактных поверхностей резьбы выполнено из материала с максимально выраженными антифрикционными свойствами и стойкостью к абразивному износу, а покрытие задних контактных поверхностей резьбы, ее вершин и впадин выполнено из износостойкого материала с наименее выраженной склонностью к образованию адгезионного и диффузионного схватывания с обрабатываемым материалом. Покрытие дополнительно нанесено полосами шириной не менее высоты профиля резьбы на плоскости пазов, примыкающие к нанесенному на резьбу покрытию, при этом покрытие пазов выполнено из материала с меньшей износостойкостью, чем покрытие контактных поверхностей резьбы, ее вершин и впадин. Для восстановления муфтовых резьбовых поверхностей инструмент выполнен в виде метчика. Для восстановления трубных резьбовых поверхностей инструмент выполнен в виде плашки. Изобретение позволяет увеличить стойкость инструмента и повышение качества восстанавливаемых резьб. 4 з.п. ф-лы, 3 ил.

где параметры конической резьбы

Р - шаг резьбы;

ϕ - угол уклона;

l* - длина конической резьбы до основной плоскости

определены стандартом,

n - число пазов;

δm - величина износа резьбы по среднему диаметру, статистически средняя для конических резьб, подлежащих к восстановлению;

l - текущая координата вдоль образующей резьбы с началом отсчета в середине образующей.

| RU 92015425 A1, 20.08.95 | |||

| SU 1186340 A, 07.05.86 | |||

| Способ ремонта изделий нефтепромыслового оборудования с резьбовыми соединениями | 1983 |

|

SU1229302A1 |

| Участок линии для сварки изделий | 1988 |

|

SU1563881A1 |

| НАСАДОЧНЫЙ СКРУББЕР КОЧЕТОВА | 2009 |

|

RU2411063C1 |

Авторы

Даты

1999-11-27—Публикация

1998-01-30—Подача